基于價值流圖技術的離散型制造企業生產線優化

張彥輝 張培鋼 張振峰

(德州大陸架石油工程技術有限公司,山東 德州 253000)

0 前言

價值流是指從原材料轉變為產品的全部活動,它包括增值和非增值的活動,減少非增值時間是企業降本的核心思想。通過分析加工環節的生產和物流信息,確定存在的浪費。企業利用價值流圖分析工具,結合精益生產思想,改進非增值的工序和動作,實現降本增值的目的。

國內目前對價值流的應用研究主要停留在連續型制造企業上,且在該領域取得了顯著的效果,如王秀紅等人利用價值流圖對汽車底盤生產線進行工序重組,引入看板和U型生產線,提升生產率;郭洪飛等人基于價值流圖技術,多次對在制品物流和車間布局進行優化,提出了“水蜘蛛”配送方式。但相關文獻顯示,價值流在離散型制造企業的應用不多,對該類型企業應用價值流圖方法進行優化是有必要的。

該文以D公司C產品生產線為研究對象,運用價值流程圖技術和精益生產手法等對現場的產能和交貨期進行優化,以期達到降低庫存與交貨期的效果。

1 基于生產現狀的價值流圖分析

1.1 生產現狀

D公司是一家從事石油固井工具生產的制造企業,其生產線類型為離散型,主要工序包括熱處理、機械加工和組裝等環節。

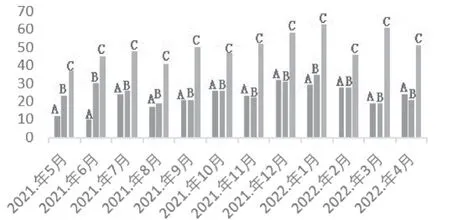

根據該公司近一年銷售數據(如圖1所示)來看,D公司C產品銷售量最高,平均每月50套,并且市場需求呈增長趨勢。C產品是D公司的核心產品,生產工藝復雜,工序繁多,物料流也龐雜。對C產品進行價值流優化將會取得顯著的效益,研究意義較大。因此該文選取D公司C產品生產線作為研究對象。

圖1 D公司主要產品銷售數據統計

1.2 生產工藝流程現狀

工藝流程也稱生產流程,是指從原材料開始,經過各工序最終組裝成產品的過程。C產品的主要部件是本體、送入工具和支撐套等軸類機械。生產流程如下。1) 下料,依據計劃切割各規格尺寸的毛坯。2) 熱處理,為了使部件內部組織結構更加均勻,增加硬度,以達到產品要求的機械性能。3) 鏜孔,保留一定壁厚和內徑,鉆除掉中間多余的毛坯。4) 粗車加工,對毛坯端面、外圓和內徑進行留有一定余量的加工,方便精車。5) 精車加工,對粗車過的工件端面、外圓、內徑以及螺紋進行更高精度的加工。6) 銑車加工,對精車后的工件進行槽、孔或銑特殊形狀的加工。7) 滲碳,提升卡瓦零部件的硬度和耐磨度。8) 焊接,部分零部件焊接到主體上。9) 磷化,提升工件的耐腐蝕性。10)組裝,將各零部件組裝成產品。11) 試壓,測試產品性能參數。12) 噴漆,噴涂油漆防止產品氧化腐蝕。

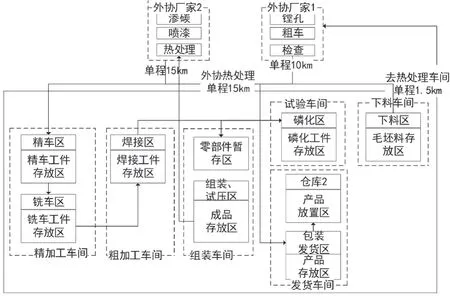

1.3 車間布局及生產物流現狀

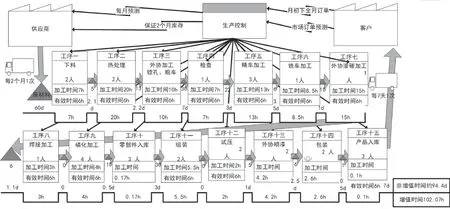

為清晰表達車間生產布局以及產品生產物流走向,更直觀地分析物流方面存在的問題,該文前期收集了實際生產數據,借助畫圖軟件繪制出改善前的車間布局以及物流走向圖,如圖2所示。下料后,毛坯會被運輸到熱處理車間,由于當地政府對特殊作業的要求,熱處理車間只能建設在指定位置,此轉運問題暫時無法改善,因此熱處理加工來回3 km保持現狀。

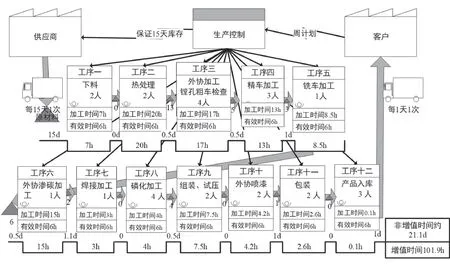

從圖2可以看出,車間物流路徑存在多處交叉往返,增加搬運時間,容易產生疲勞;粗、精加工車間內各個機床位置固定,不便進行布局規劃,其他車間如組裝、試驗車間可通過合并工序的辦法優化重整。根據C產品生產工藝流程的順序、車間各工序之間的搬運距離和等待時間梳理出改善前的價值流圖,如圖3所示。

圖2 改善前的車間布局及生產物流走向

1.4 生產線存在的主要問題

整個生產環節中的增值時間較低,結合圖3發現該車間主要存在以下問題。1) 各工序產能不均,存在瓶頸工序。產品在生產環節停留了94.4 d,約為增值時間的22倍。2) 生產周期過長且交貨期不穩定,雖采用了按單生產,但客戶下單預留的時間較短,車間有周生產計劃,但面對緊急訂單會進行插單,增加在制品,導致了生產周期延長。此外,從零部件原材料下料到產品出庫需要24.4個工作日完成,如果遇到質量問題,交貨期無法滿足。客戶下單時往往會考慮工廠交貨周期的不穩定,常常會采用提前下單的方式訂貨,這樣勢必引起渠道庫存的增加,最終導致物流成本上升。3) 鏜孔、粗車進行委外加工本是節省時間空間的有利條件,但由于現場只有一人檢查,不能及時將委外加工的工件下發至下道工序,導致外協中轉區工件出現堆積。

2 生產線優化方案及改善后的價值流程圖

2.1 提高瓶頸工序的產能

從圖3可以看出,全車間每日2班14 h產能低于每日平均2.08套訂單的工序主要發生在熱處理、銑和精車工序。其中熱處理工序產能不足,考慮熱處理設備成本較高,建設周期和占用場地等因素,建議尋找外協廠家彌補產能缺口,使該工序產能由原先的13件/16小時提升到28件/16小時。

圖3 改善前的價值流圖

經調查分析后發現,車間目前有兩臺銑床,但只有2名銑工,兩班倒期間存在一臺銑床處于空閑的狀態,建議采用一人多機的加工方式。同時有一臺小型車床沒有夜班操作人員,建議通過規劃近期訂單,制定批量生產計劃,鼓勵夜班人員在其設備運轉期間一人多機,緩解精車瓶頸。

2.2 減少外協中轉區在制品庫存

經外協鏜孔、粗車后運回的工件需要經過探傷以及相關尺寸檢查,由于轉運后的工件需要盡快分配至各個工序進行加工,留給質檢的時間不夠充足,建議將質檢員工作地點安排至外協廠家生產現場,在加工完成后第一時間進行質量檢查,節省時間,保證外協加工件在運回來之后可以馬上送至工序,不會造成中間庫存。

2.3 重新規劃車間布局并優化物流路線

磷化后的工件先入庫再出庫進行組裝,增加了一道非增值工序,建議在組裝車間設立一個零部件暫存區,磷化后直接送至組裝區,減少一次入庫手續。

D公司產品中需要試壓的不僅有C產品,且組裝車間也不僅是C產品,還有其他眾產品。組裝車間距離試驗車間試壓房500 m,每次組裝后的產品需要裝車去試壓,卸車試壓后,再轉運至距離組裝車間一墻之隔的發貨車間。建議將試壓房建在組裝車間,每次試壓可節省30 min的轉運時間。同時,合并組裝和試壓工序,減少搬運次數。改善后的車間布局及生產物流走向如圖4所示。

圖4 改善后的車間布局及生產物流走向

2.4 與供應商、客戶保持信息互通以減少庫存

原材料和成品的存儲是為應對突發的客戶需求和生產計劃,但長期維持過高的庫存量會產生很多浪費。如庫存量增加需要額外的倉儲空間、管理人員和防護措施,導致庫存成本、管理成本增加。另外,原材料和產品的價值會隨著時間的流失而折損,長期積壓甚至會發生質量損壞,且會占用資金。因此建議通過完善市場和計劃部門信息反饋機制,避免產生信息孤島,將原材料庫存由60 d減至15 d。

D公司生產的C產品為非標準件,客戶要求不同,基本以定制為主。針對這種情況,生產部門應定時向市場部門匯報生產進度,市場部及時與客戶溝通,在產品最后一道完成之前向客戶確認發貨時間,減少庫存,發貨周期由7天1次調整為1天1次。通過以上改進,優化后的價值流程圖如圖5所示。

圖5 改善后的價值流圖

3 改善效果

通過優化車間布局,調整生產物流路線,取得了以下改善效果(見表1)。1) 生產工序由之前的15個精簡為12個。2) 減少了工序間搬運距離,節省時間,僅試壓房移動到組裝車間就減少75 m的搬運距離,零部件入庫改為送至組裝現場,又節省40 m,將外協加工后的檢查安排到外協廠家進行,節省空間35㎡。3) 部分工序交由外協廠家,銑車工序進行一人多機加工模式,如熱處理的委外加工大大緩解生產瓶頸。4) 改善后生產工藝流程價值比為20.12%,較改善前的4.51%提升了4.5倍。

表1 改善前、后評價指標對比

4 結語

該文借助價值流程圖的理論和方法,選定價值流程分析中常被忽視的離散型制造企業產品生產線為研究對象,從原材料到成品包裝等生產全過程,記錄其核心部件的生產數據,梳理出目前的價值流圖。結合理論依據,聯系生產實際,分別從工序合并、車間布局優化和人機作業調整等方面對人員、物流、在制品和工序產能進行優化改進,達到了縮短生產周期、降低生產成本和提升生產效率的目的。