渦輪式砂磨機數值模擬與改進

(西安交通大學熱流科學與工程教育部重點實驗室, 陜西西安710049)

超細粉體技術發展至今已有50余年, 通常將粒徑全部小于30 μm的粉體定義為超細粉體[1]。 超細粉因具有獨特的性質被廣泛的應用于能源、 化工、 生物、 制藥等領域和行業。 粉碎法是目前工業制備超細粉的主流方法之一, 介質砂磨機作為采用粉碎法制備超細粉的重要設備, 被各行各業普遍使用[2]。 隨著計算流體動力學(computational fluid dynamics, CFD)技術與計算機技術的快速發展, CFD技術早已拓展應用于冶金、 化工、 建筑等相關領域[3-5]。 傳統砂磨機實驗設計方法周期長, 設計成本高, 利用CFD技術可以直接對砂磨機內部流動進行模擬, 分析設計的合理性, 縮短設計周期與成本[6-7]。

張國旺等[8-9]運用CFD方法對不同類型砂磨機進行仿真數值模擬與對比試驗, 結果表明, 棒銷式砂磨機的研磨效果較好, 驗證了數值模擬分析的正確可靠性。 龔曙光等[10]對介質攪拌磨機分散盤結構進行單相仿真優化, 后進行試驗驗證, 結果表明, 介質攪拌磨單相仿真可行, 仿真結果具有參考性。 趙艷平[11]利用流體力學仿真軟件Fluent對不同轉速下的臥式砂磨機進行了三維層流與湍流的數值模擬,對其速度場與切變率分布進行分析,找到了研磨破碎的主要區域, 得出了砂磨機的粉碎機理。 Fukui等[12]通過三維離散元方法(discrete element method, DEM)對介質攪拌磨機的攪拌軸方向進行了模擬研究, 認為在評價顆粒碰撞能大小的同時也要評價顆粒運動的均勻性。 Zheng等[13]對不同轉速的葉輪式湍流磨機(impeller type turbulent mill, ITTM)進行數值模擬后得出, 流動湍流與研磨腔大尺度渦完成了研磨的初始階段, 定子附近的小尺度渦進一步細化了材料。 Kwade[14]運用數值計算方法對顆粒滯留時間與磨機幾何形狀對產品顆粒分布產生的影響進行了討論, 結論表明, 研磨首先發生在速度梯度較大的區域,并且產物細度與比能之間存在一定關系。 近些年的研究主要針對砂磨機內層流與湍流流場, 對某一類型砂磨機結構改變對內部速度場以及切變率帶來的影響的研究較少。 本文中采用CFD方法對渦輪式砂磨機內部單相流場進行數值模擬, 對渦輪結構進行改進并分析探討了渦輪轉速對砂磨機內部流場與研磨特性的影響。

1 渦輪式磨砂機幾何結構

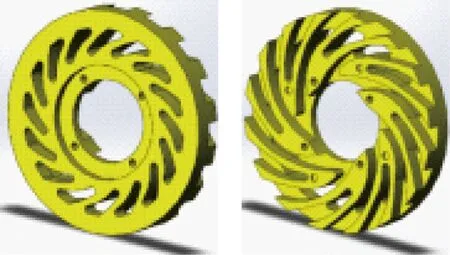

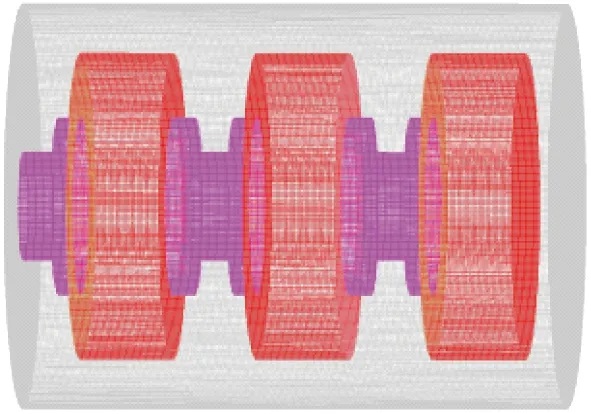

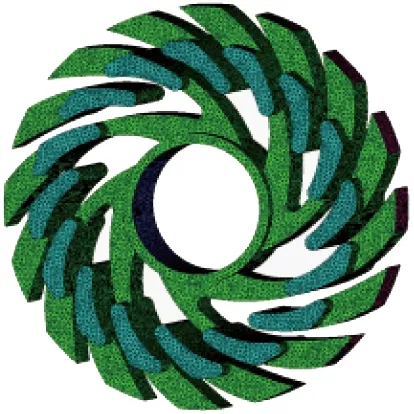

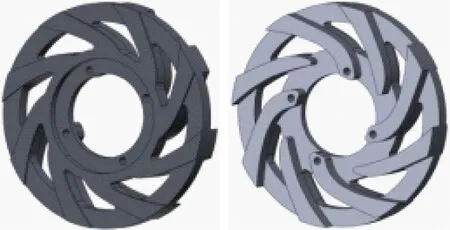

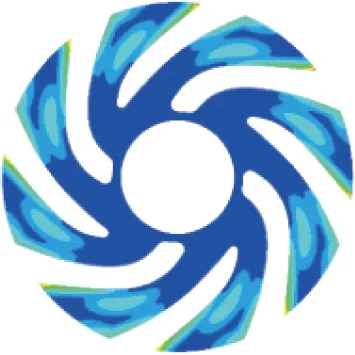

本文中初始模型采用HHN系列90 L臥式渦輪式砂磨機作為研究對象,該砂磨機的渦輪組由3個渦輪組成,皆由鏡像對稱的渦輪裝配在一起。渦輪葉片共16片,葉片型線為圓弧段的簡單拼接,其出口角β=42°,圖1所示為渦輪部件模型圖。

圖1 渦輪部件模型圖

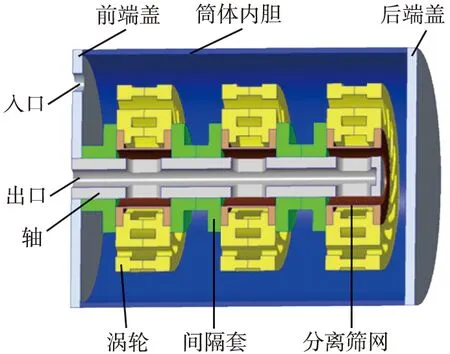

圖2 主要部件裝配圖

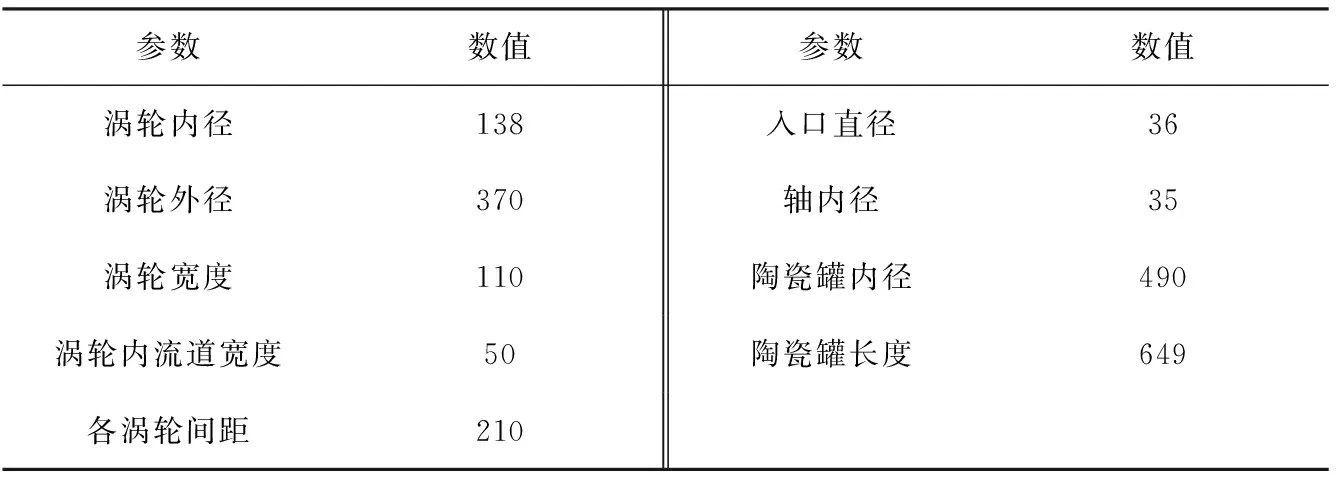

數值模擬所涉及的研究區域為砂磨機工作時內部充滿流體的區域, 部件包括入口, 陶瓷罐內膽, 前、 后端蓋板, 渦輪組, 主軸以及動態過濾篩網。 圖2所示為各主要部件裝配圖, 各部件幾何參數如表1所示。

表1 研磨腔內各部件主要幾何尺寸

漿料從進口流入,流經研磨區域后通過動態分離篩網進行分離,后從出口流出完成研磨,篩網固定在軸上隨之一起轉動,從而可以減輕篩網受到研磨介質周向分速度帶來的摩擦磨損。

(a)研磨腔內流體網格

(b)渦輪內流體網格

(c)主軸內流體網格

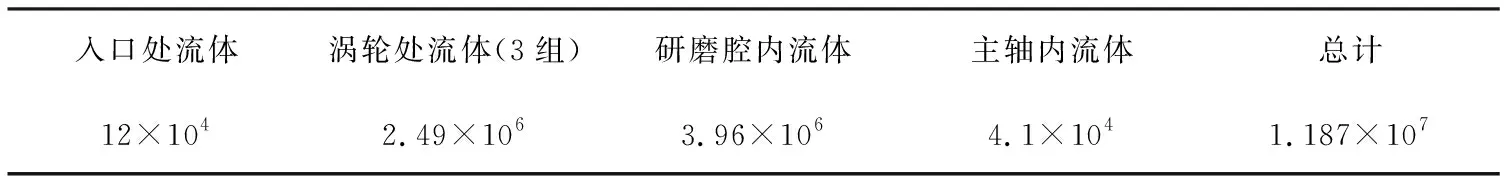

采用Ansys ICEM軟件對計算流體域進行網格劃分,以渦輪出口處流體速度作為網格無關性驗證的指標,經過驗證后選定網格數為1.187×107的水體模型進行數值模擬。圖3所示為砂磨機各部件內部流體網格劃分情況,表2所示為各部件內部流體網格數。

表2 各部件流體網格數

2 數值方法

2.1 控制方程與邊界條件

本文中研究的兩相混合介質由水、物料顆粒以及研磨介質(鋯珠)構成,具有如下特點。

1)固相的顆粒直徑小。物料顆粒粒徑范圍為1~1.5 μm,研磨介質粒徑為0.4 mm。

2)固相的體積分數大,研磨介質的填充率(體積分數)高達75%。

3)研磨介質比物料顆粒大很多。由于固相顆粒小、體積分數大,使得固體顆粒之間距離小,相互碰撞頻繁;同時研磨介質始終處于研磨區域中,物料在研磨機存續時間長,使得固相之間和固相與液相之間具有較強的相互約束作用。固相和液相之間的伴隨性強,由于慣性和重力的作用,固相和液相之間存在一定的速度差,但這個差值微小,可以近似忽略,因此從宏觀角度上,即使在邊界層或者速度梯度大的區域,也可忽略研磨介質與流體之間的速度差。

Graeme[15]認為僅限于研究研磨介質與漿料混合, 可以忽略微觀層面上各組分間存在著的相對運動, 并通過對比試驗驗證了單相模擬的正確性。 另外, Stehr等[16]通過實驗觀察發現了體積分數大的研磨介質對礦漿的流動幾乎沒有影響。 針對所研究的固相體積分數大的兩相混合介質, 若構建兩相流模型, 其計算量是難以達到的。 一些類似的研究工作中[8-11]也是采用和本文中相同的模型和處理方法。

綜上所述,為減少計算量,將研磨腔內流體介質看作是均一的不可壓縮流體介質是合理的、 現實的。采用某磷酸鐵鋰漿料作為研磨目標,經測量,黏度為3.8 Pa·s,換算密度為3 475 kg/m3。

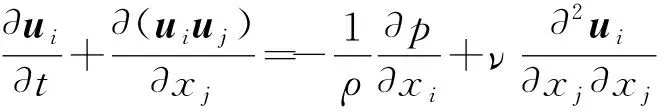

經過以上假設,數值模擬過程需要對Navier-Stokes(N-S)方程與連續性方程進行求解。

N-S方程為

(1)

連續性方程為

(2)

式中:xi、xj(i,j=1, 2, 3)為笛卡爾坐標方向;ui、uj為坐標上的速度分量;t為時間, s;ρ為密度, kg/m3;p為壓強, Pa;ν為運動黏度,m2/s。

采用ANSYS CFX商業軟件對N-S方程與連續性方程進行求解,運用High-resolution格式離散對流項,采用二階歐拉向后差分格式離散瞬態項,運用標準k-ω湍流模型對砂磨機內部流場進行非定常計算,采用定常計算結果作為計算初場,設置時間步長為8.772×10-4s,渦輪轉速為760 r·min-1,模擬旋轉6個周期,每個時間步長渦輪旋轉4°,共模擬0.48 s。

所有壁面設置為無滑移壁面,渦輪內部流體區域設置為旋轉坐標系,其余流體域設置為靜止坐標系。采用壓力為0.4 MPa的入口邊界條件以及質量流量為0.6 kg·s-1的出口邊界條件。

2.2 數值計算方案以及分析方法

針對HHN系列90 L渦輪式砂磨機,改進其渦輪結構,確定合適的渦輪轉速,為后續的設計制造提供參考。首先對原結構下砂磨機進行數值模擬,分析原始流場內部流動規律,采用合理的方法對渦輪結構進行改進設計,通過一系列改進后,確定最終改進方案并對改進后的砂磨機內部流場進行分析,評價流場改進效果。

采用改進后的砂磨機模型,研究渦輪轉速n對砂磨機內部流場以及研磨強度的影響,在合理的范圍內采用不同的渦輪轉速進行模擬,分別為560、 660、 760、 860、 960 r·min-1。

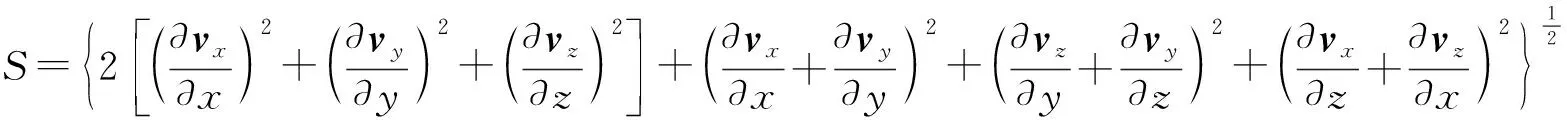

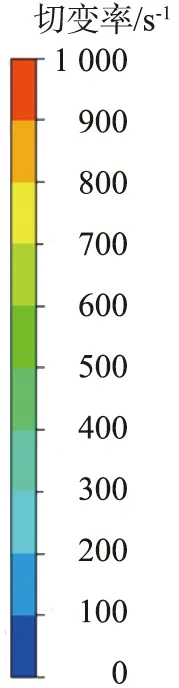

改進后的渦輪應使整個速度場有較大的提升,使得研磨物料中的顆粒發生碰撞的頻率以及能量提升。當物料顆粒直徑較小的時候,造成物料顆粒破碎的主要作用力為剪應力,而剪應力大小主要由流體的速度梯度大小而決定,速度梯度大的區域剪應力大,顆粒碰撞的頻率與強度越大,即研磨效果越好,可以用平均速度梯度的函數切變率S來表示,公式如下:

(3)

式中:x、y、z為直角坐標方向; ?vx、 ?vy、 ?vz為為坐標上的速度分量;S為切變率, s-1。

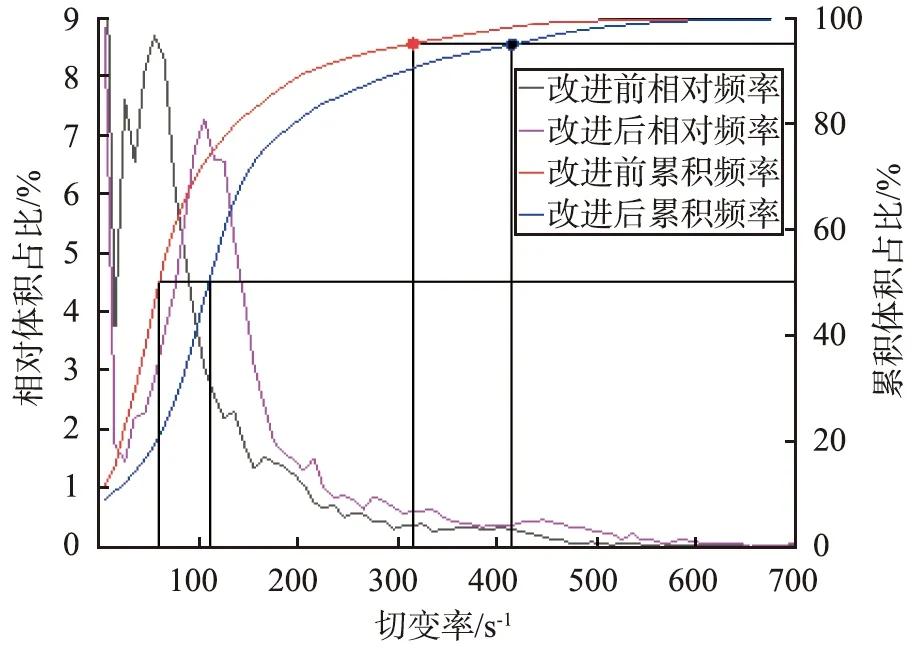

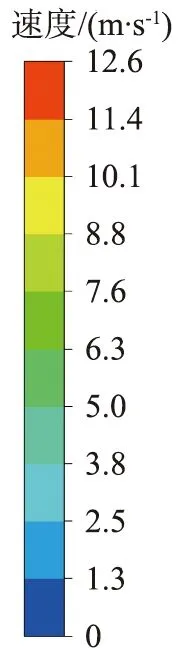

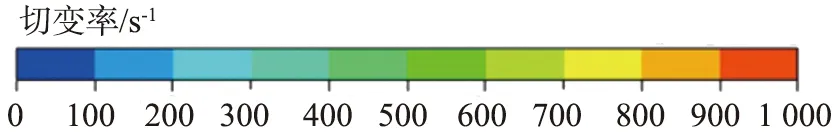

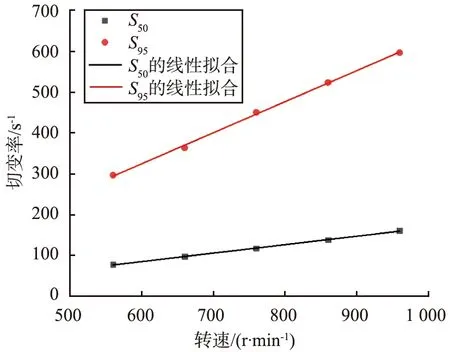

對研磨腔內流體切變率進行相對體積占比與累積體積占比統計,相對體積占比為研磨腔中切變率在某一區間范圍內的所有體積占總體積的比例,累積體積占比為研磨腔中切變率從0開始向上累積到某一數值的區間范圍內的所有體積占總體積的比例。統計累積體積占比為50%與95%的點,分別代表整體研磨強度與最大研磨強度,記作S50、S95,來評價砂磨機研磨性能。

3 計算結果及分析

3.1 砂磨機原始流場分析

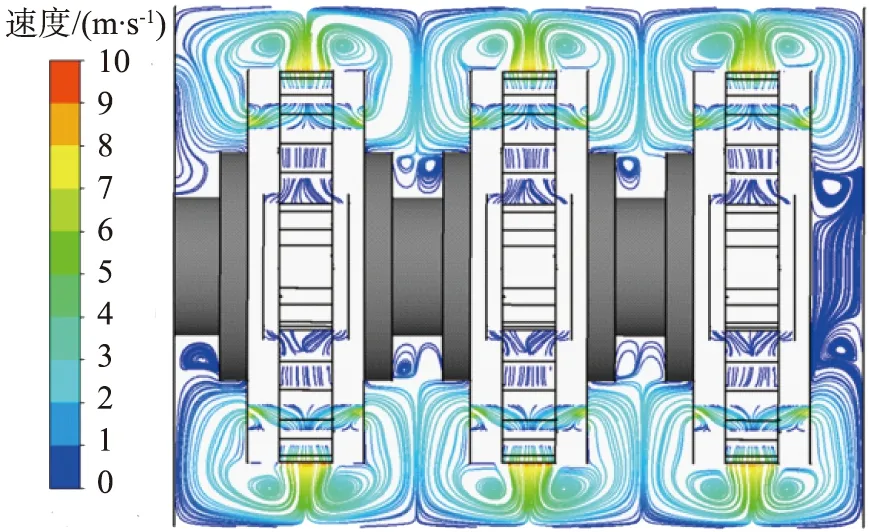

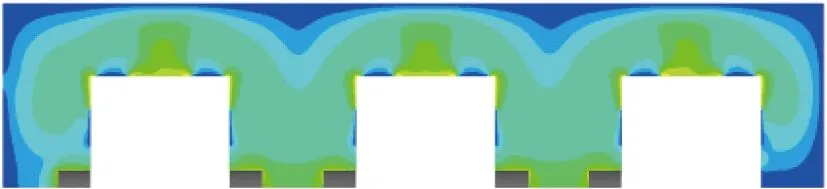

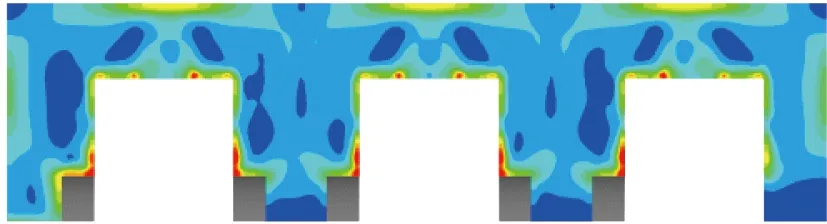

(a)研磨腔軸向截面

(b)渦輪內周向截面

圖4所示為原始渦輪模型下研磨腔軸向截面以及渦輪內周向截面流線圖。由圖4(a)可知,除渦輪側面出口與陶瓷罐壁面附近流速較大外,其余部分流速較低,砂磨機內整體流速與渦輪外緣線速度相差較大,說明現有渦輪結構不能有效地對流體進行加速。由圖4(b)可知,由于漿料黏性較大,因此受邊界層的影響,渦輪壁面附近流速低,渦輪應當適當拓寬流道,以增強葉片對流體的加速能力。

圖5 改進后的渦輪模型Fig.5 Optimized turbine model

3.2 改進后砂磨機流場分析

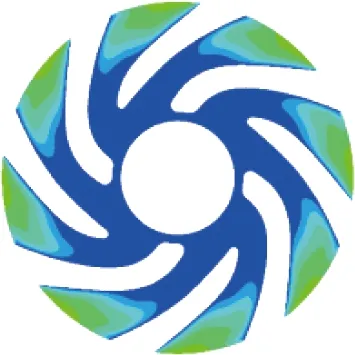

對比不同設計方案數值模擬結果,最終選定以下渦輪結構改進設計:葉片減少到8片,并采用長短葉片;葉片出口角度β由原版42°改為47°;將原版圓弧段連接式葉片型線改為三次樣條曲線;在渦輪背側開槽,槽深為5 mm。改進后的渦輪結構如圖5所示。

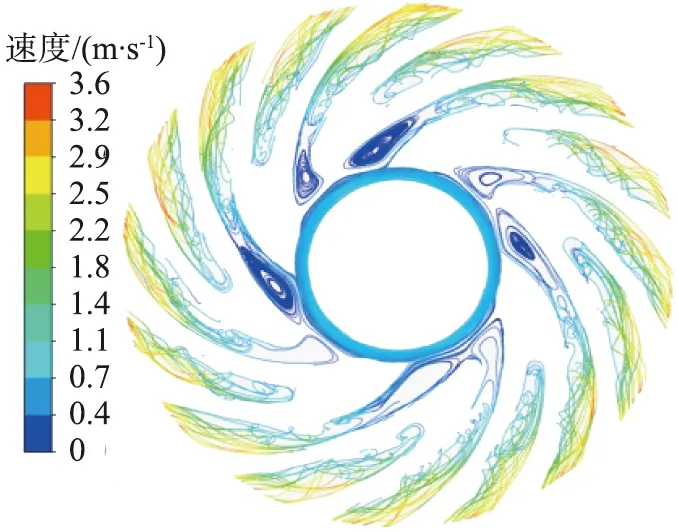

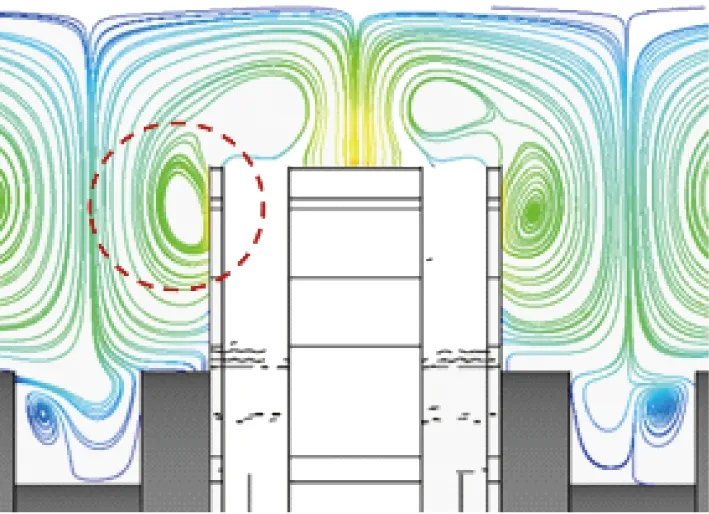

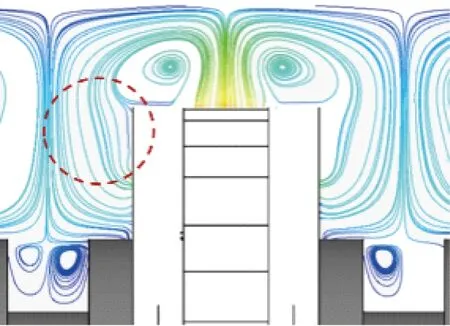

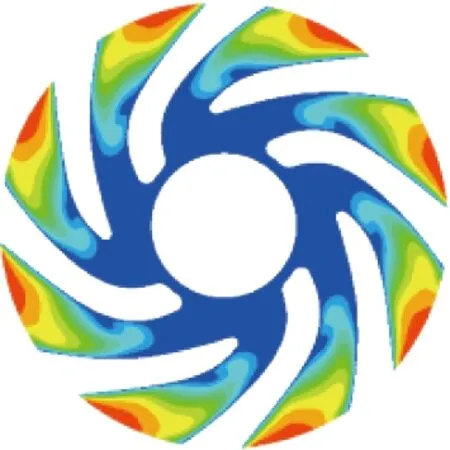

(a)改進后

(b)改進前

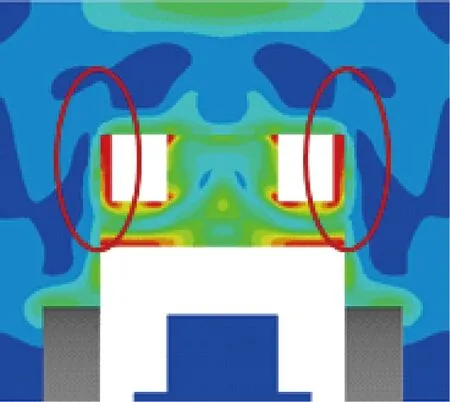

圖6所示為渦輪改進前、后研磨腔軸向截面流線對比圖。由圖可知,改進后的研磨腔內的速度場變化明顯,對比圖6(a)、 (b)發現,原向下流動的流體受渦輪背面開槽的影響在渦輪兩側紅色虛線標記的區域形成旋渦流動。除此之外,改進后的渦輪對應的研磨腔內的流體流速明顯增大了,接下來對速度場進行更為詳細的分析。

(b)改進前

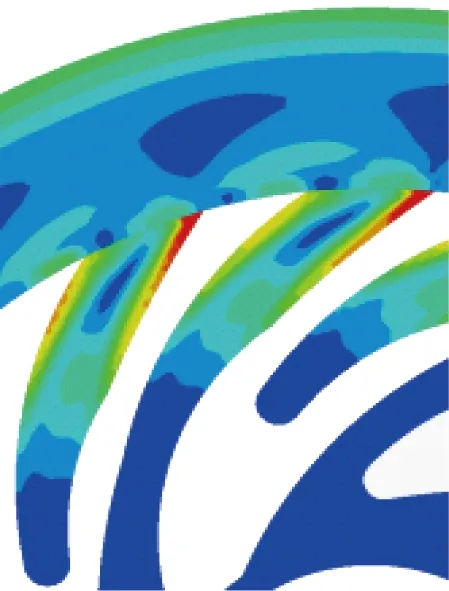

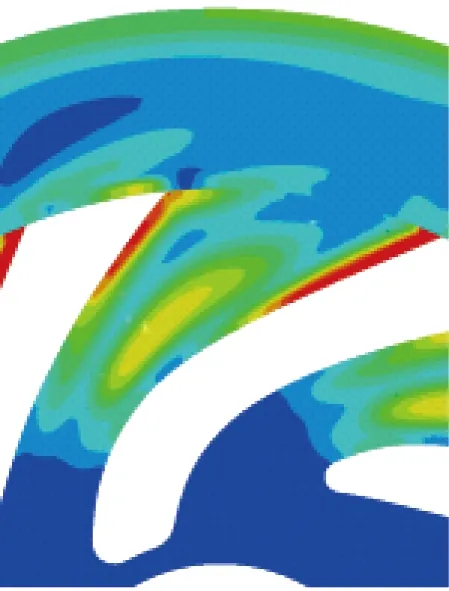

圖7所示為渦輪改進前、后中間周向截面的速度對比云圖。由圖可知,改進后研磨腔內的流體流速提升明顯,改進后的渦輪增強了對流體的加速能力,從而使得整個研磨腔的內部流速都有所提升。

(a)渦輪

(b)研磨腔內

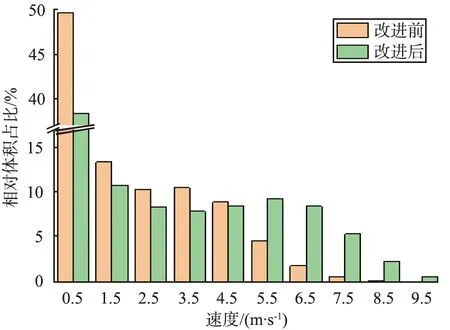

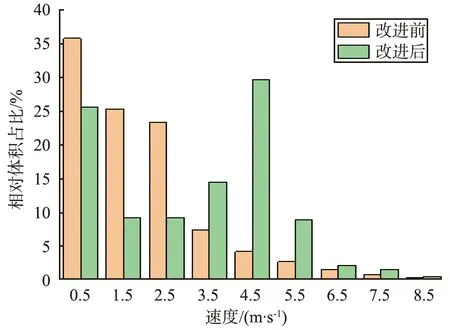

對改進前、后的渦輪與研磨腔內的流體速度分布進行統計得到的數據如圖8所示。由圖8(a)可以發現,渦輪內流體速度小于5 m/s的區域有所減小,而流體流速大于5 m/s的區域明顯增加,說明改進后的渦輪內高速流體所占區域的比例明顯提升。流體經改進的渦輪后獲得了更大的速度,圖8(b)所示為研磨腔內的速度分布對比圖,改進前研磨腔內的流體速度大部分小于3 m/s,改進后研磨腔內流速介于4~5 m/s的區域所占的比例最大,接近30%,并且流速大于3 m/s的區域所占的比例由15.9%顯著增大到56.4%。

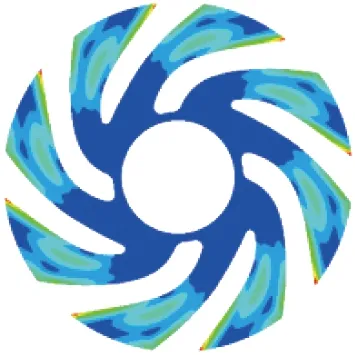

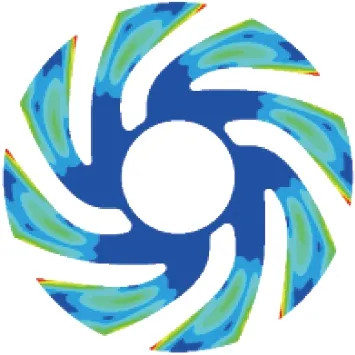

(a)軸截面,改進前

(b)軸截面,改進后

(c)中間截面,改進前

(d)中間截面,改進后

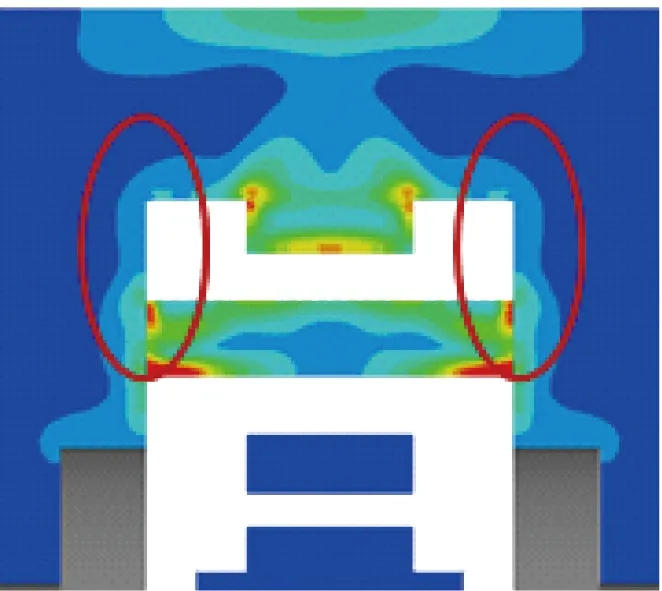

圖9所示為渦輪改進前、后研磨腔軸向截面與渦輪周向截面的切變率云圖。從圖9(a)、(b)中可以發現,改進后切變率較大的紅色與淺藍色區域有所增加。 從圖9(c)、(d)中可以發現, 渦輪內部流道中心以及葉片邊緣區域切變率有所提升。當渦輪背后開槽后,附近區域(紅圈標記處)的切變率有了明顯的提升并且切變率數值較高,但受開槽深度僅有5 mm的影響,其所影響的區域并不大。

(a)渦輪

(b)研磨腔內

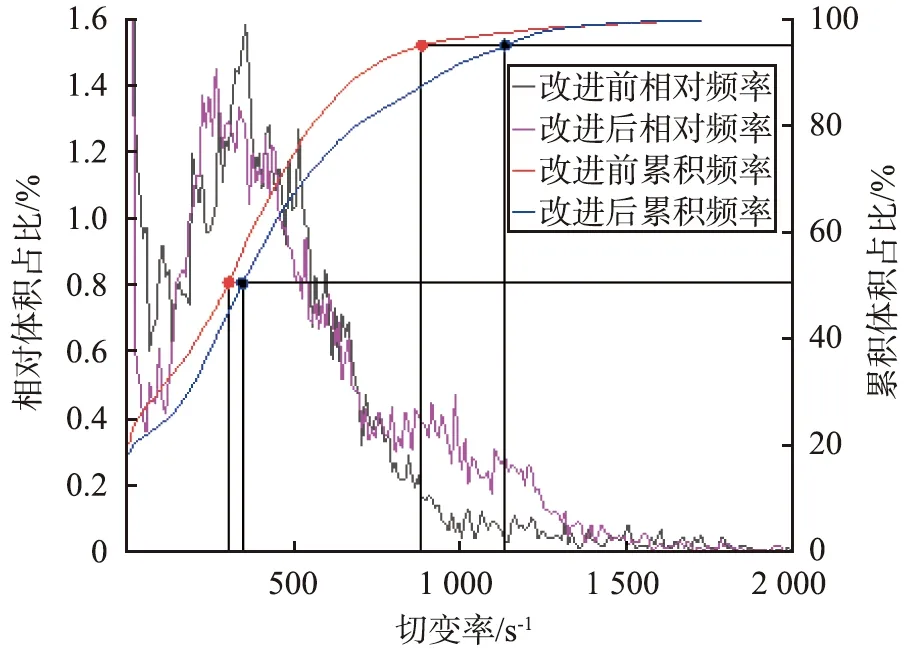

圖10所示為渦輪與研磨腔內流體在渦輪改進前、后切變率分布統計圖。由圖10(a)所示的渦輪內部情況可以看出,相對體積占比曲線主要差別在切變率為750~1 300 s-1的區間內,改進后的砂磨機在這一切變率區間內的相對體積占比有明顯提升,改進后的累積體積占比曲線呈現出整體向右偏移的趨勢,表明渦輪內高切變率區域增加。由圖10(b)所示的研磨腔內情況可以看出,與渦輪內部的變化相似,相對與累積體積占比曲線整體呈現出向右偏移的趨勢,這是由改進后研磨腔內部整體流速增加的原因引起的。

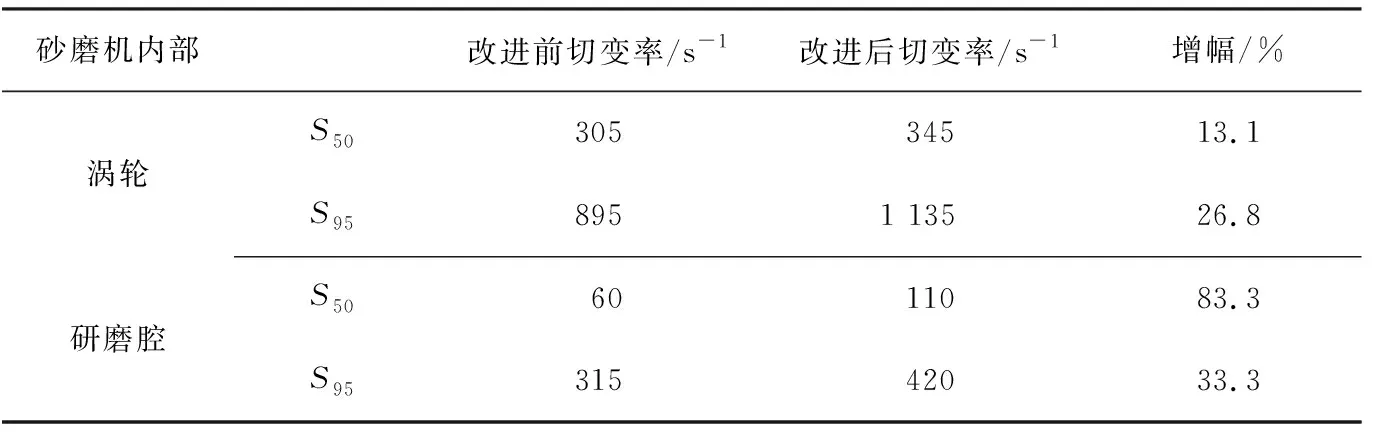

表3所示為渦輪內與研磨腔內S50與S95的數值變化以及改動前、后的增幅。從表中可以看出,在渦輪內與研磨腔內S50與S95都有較大的增幅,其中研磨腔內切變率的增幅要大于渦輪內部的,尤其S50的值增長了83.3%。

表3 渦輪改進前、后S50及S95變化

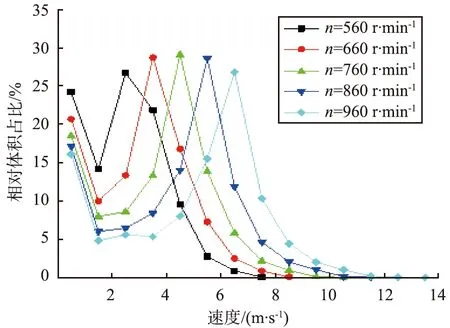

3.3 渦輪轉速的影響

采用改進后渦輪模型對渦輪轉速所帶來的影響進行研究,在保持其他參數不變的情況下,對5組不同的渦輪轉速n進行模擬,對比內部流場評價砂磨機研磨強度。

圖11所示為不同轉速下渦輪中心周向截面速度云圖。渦輪內部流速隨著離心半徑增加而增加,在渦輪出口附近出現最大值。相同位置的流體速度同渦輪轉速成正比,出口附近增長趨勢最明顯,這是因為轉速增加后,渦輪內部離心力增大,流體獲得的加速度更大造成的。

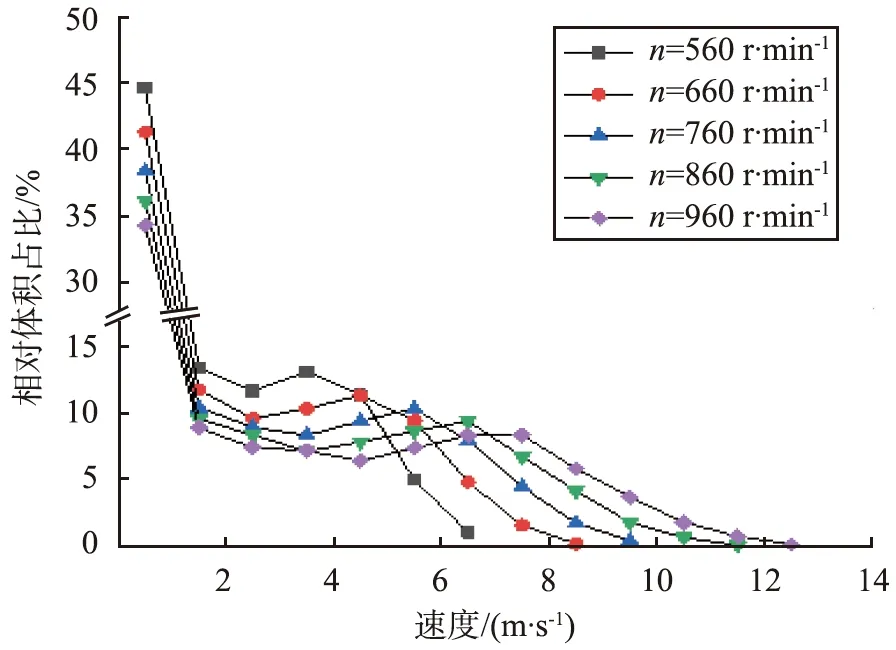

對不同轉速的渦輪內流體速度分布體積占比進行統計,如圖12所示。從圖中可以發現,隨著轉速的增加,渦輪內部高速流體所占區域的比例增大,低速流體所占的區域比例減小,渦輪作為動力部件其轉速不僅對渦輪內部流體產生影響而且影響研磨腔內的流體。

(a) 560 r·min-1

(b) 660 r·min-1

(c) 760 r·min-1

(d) 860 r·min-1

(e) 960 r·min-1

圖12 不同轉速下的渦輪內速度分布曲線Fig.12 Frequency curves of velocity distribution in turbines at different speeds

(a) 560 r·min-1

(b) 660 r·min-1

(c) 760 r·min-1

(d) 860 r·min-1

(e) 960 r·min-1

圖13所示為不同轉速下的研磨腔內軸向截面速度云圖。由圖可知,隨著轉速增加研磨腔內除陶瓷罐邊緣外的流速都有所提升, 并且隨著轉速增加影響的區域更廣。 統計不同轉速下的研磨腔內流體速度分布如圖14所示。由圖可知,速度分布曲線形狀并沒有發生改變,只是向右偏移,與渦輪內流體變化規律相同,即流速與轉速成正比。

圖14 不同轉速下的研磨腔內速度分布曲線Fig.14 Frequency curve of grinding chamber velocity distribution at different rotational speeds

(a) 560 r·min-1

(b) 660 r·min-1

(c) 760 r·min-1

(d) 860 r·min-1

(e) 960 r·min-1

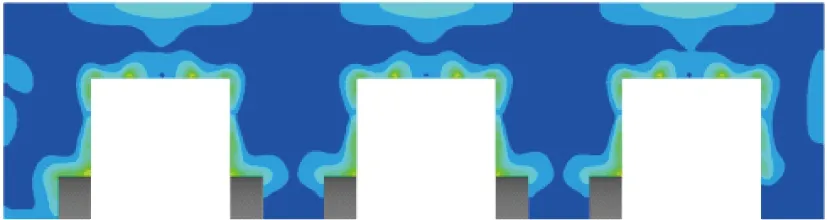

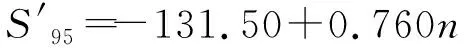

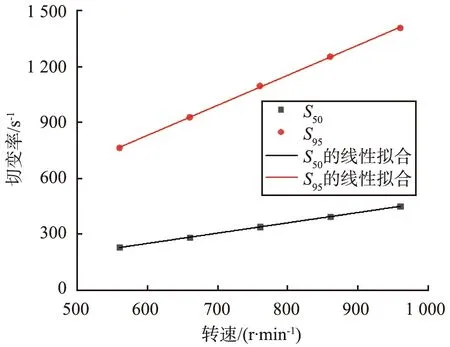

圖15所示為不同轉速下渦輪內中間截面的切變率云圖。從圖中可以發現,隨著轉速的增加,渦輪內高切變率的區域逐漸增加,葉片表面與流道中心區域的切變率增長明顯。圖16所示為研磨腔軸向截面的切變率云圖。從圖中可以看出,隨著轉速的提升,研磨腔內的高切變率的區域也隨之提升。切變率變化較大的區域主要包括渦輪外表面附近、渦輪出口附近、渦輪出口對應的陶瓷罐表面附近以及研磨腔端蓋附近。

(a) 560 r·min-1

(b) 960 r·min-1

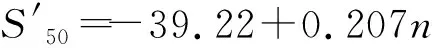

為定量分析轉速對研磨強度帶來的影響,統計了渦輪內與研磨腔內S50和S95在不同渦輪轉速下的數值,得到線性擬合圖,如圖17所示。結果表明,在研究轉速范圍內,S50和S95都與轉速呈正比例線性關系,可以得到線性擬合公式:

S50=-79.12+0.552n,

(4)

S95=-134.76+1.611n,

(5)

(6)

(7)

(a)渦輪

(b)研磨腔

4 結論

1)渦輪經過改進后,內部流道更寬,流體受到的阻力減小,使得內部流體流速提升,進而使得整個研磨腔內的流體流速增大。流速的增加使研磨介質中顆粒間碰撞頻率與能量都得到提高,同時增大了流體近壁側的速度梯度。

2)改進后的砂磨機流場內整體切變率增大,流場內S50與S95的數值都顯著增大,表明與研磨效率有關的整體研磨強度和與最小粒徑有關的最大研磨強度都有提高,因此,改進后的砂磨機研磨效率更高,產品顆粒更細。

3)改變渦輪轉速對渦輪式砂磨機流場特征并未產生較大影響,只是相關參數數值上的增加,隨著渦輪轉速增加,無論是整體研磨效率還是最大研磨強度都得到了一定提高,自定義參數S50、S95與渦輪轉速呈線性正相關。