鋁熔體半連續(深井)鑄造爆炸事故的原因分析及防范措施

陳守輝,唐 劍,陳向富,王 劍,朱際業

(西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

半連續(深井)鑄造是熔鑄生產中最重要、最關鍵的工序[1]。由于其生產的特殊性,鑄造過程易發生漏鋁,造成熔融鋁遇水爆炸事故,輕則發生燙傷事故,重則發生重大人員傷亡和財產損失事故。國內熔鑄半連續(深井)鑄造企業屢屢發生熔融鋁遇水爆炸重大安全事故,引起國內鋁熔鑄行業及有關部門高度重視。為什么半連續(深井)鑄造會發生如此大爆炸事故呢?為此,本文對熔融鋁遇水爆炸的成因進行簡要分析與介紹,并提出相應的防范措施。

1 熔融鋁遇水爆炸機理

立式半連續(深井)鑄造是以一定的速度將金屬液澆入到結晶器內并連續不斷地以一定的速度將鑄錠拉出來的鑄造方法。如只澆注一段時間把一定長度鑄錠拉出來再進行第二次澆注叫半連續鑄造,半連續鑄造有地坑(深井)式和高架式。半連續鑄造生產的鑄錠質量好,被廣泛應用于現代鋁加工行業,在鋁加工行業具有不可替代的地位。熔融鋁遇水爆炸往往發生在鑄井。

在國內,很多人認為熔融鋁遇水爆炸只是“蒸汽爆炸”,而事實上熔融鋁遇水產生的“蒸汽爆炸”不足以產生那么大的爆炸威力和傳輸距離。實際上熔融鋁遇水爆炸由物理爆炸和化學爆炸兩部分組成[2]。它們的爆炸機理如下所述。

1.1 物理爆炸(蒸汽爆炸)

熔融鋁遇水,由于兩種液體密切接觸,溫差巨大,且水的沸點遠遠低于熔融鋁的熔體溫度,由于快速的熱運動,其溫度迅速達到沸點以上并達到一種過熱狀態,水瞬間蒸發為氣體,體積膨脹1 600倍(在100℃,一個標準大氣壓下,水的體積比分別為:液態下0.00104344 m3/kg,氣態下(蒸汽)1.6736 m3/kg)。特別在鑄井這樣狹小的空間條件下,形成一定幅值的壓力波,需要釋放膨脹產生的能量,隨即發生爆炸。爆炸使高溫熔融鋁飛濺,最遠可飛出爆炸中心點30 m,造成傷害事故。但蒸汽爆炸威力不大,飛濺一般不會造成太嚴重的傷害,最主要的傷害是來自于下面化學(氧化)反應所產生的爆炸。

1.2 化學爆炸(氧化爆炸)

眾所周知,鋁是一種化學反應非常活躍的金屬元素,在自然界中鋁幾乎總是和氧結合在一起。若要將鋁-氧鍵破壞,需要巨大的能量,同樣地,熔融鋁與水或空氣中的氧發生反應,將釋放同等的能量,其反應式如下:

(1)氧化反應釋放的能量。上述反應據有關資料介紹以及熱動力計算來看:熔融鋁氧化反應所釋放的能量為15.5 kJ/g,即1 kg熔融鋁遇水氧化反應后釋放的能量相當于3 kg TNT炸藥爆炸所釋放的能量。若將100 kg的熔融鋁泄漏進入鑄井,其中10%與水發生氧化反應,所釋放的能量與30 kg TNT炸藥相當,相當于600顆手榴彈。在井坑這樣相對封閉的空間,爆炸破壞性將被進一步放大。可見熔融鋁遇水氧化爆炸產生的威力巨大,同樣其危害也是巨大的。因此,熔融鋁遇水爆炸最具有破壞力的主要是氧化(化學)爆炸,其次才是蒸汽(物理)爆炸。

(2)熔融鋁碎末化作用。金屬鋁是非常活潑的金屬元素,一旦暴露于空氣中,鋁的表面急速氧化,形成一層致密的氧化膜,使表面鈍化,阻止進一步氧化。因此,鋁氧化在一般條件下是不會發生爆炸的。熔融鋁遇水會發生爆炸,主要是因高溫熔融鋁遇水產生碎末化作用所導致的。圖1是鑄造過程中熔融鋁漏鋁下泄產生碎末化的過程示意圖。在實際生產中,這一過程遠比模擬圖要復雜得多。

圖1 鑄造過程中熔融鋁漏鋁下泄過程模擬圖

由圖1可以看出,當熔融鋁在鑄造過程中突然漏鋁,其變化過程如下:

①直接凝固:在熔融鋁開始突然漏鋁的初期,下泄的熔融鋁相對于冷卻水來說,占比較少,很快就凝固了,不會發生熔融鋁遇水爆炸。

②形成保護膜:隨著時間的推移(這個時間也非常短),熔融鋁下泄量急劇增大,加之水溫也快速上升,金屬凝固的表面溫度也非常高,造成下泄熔融鋁凝固的表面遇水后形成一層保護膜(幕)。

③形成蒸汽壓:由于保護膜的作用大大減緩了冷卻水對下泄熔融鋁的冷卻效果,使冷卻作用無法穿透到下泄漏鋁的中心部位和被大量固體遮擋或包裹的部分熔體。同時結晶器到深井水位還有一段距離(除干井鑄造外一般都有750~1 500 mm的距離),這個高度及以下是熔融鋁與水及水蒸氣充分混和的過程。此時,漏鋁中心部位的熔融金屬很難全部凝固。在壓力的作用下,熔融鋁包裹少量水和水蒸氣通過凝固縫隙進入下泄熔融鋁的中心區域。在中心區域內高溫熔融鋁包裹、覆蓋液體水滴和水蒸氣,使水瞬間蒸發為氣體,氣體急速膨脹,產生巨大的壓力。

④形成熔融鋁碎末化:在產生的巨大壓力作用下形成一定幅值的壓力波,壓力在釋放過程產生急速熱運動。此時在蒸汽膨脹和熱運動作用下,高壓蒸汽對被包裹、覆蓋的未凝固熔融鋁進行充分切割、破碎,如此反復,使包裹、覆蓋熔融鋁急速碎末化。

⑤熔融碎末鋁與水發生氧化反應而產生爆炸:熔融鋁碎末化后,其每一個細小的熔融鋁顆粒比表面急劇增大,這樣碎末化的熔融鋁顆粒急速與水蒸氣充分混和后,發生急速、充分的氧化反應。這類似高濃度熔融鋁粉與水蒸氣的氧化反應,瞬間產生巨大的化學能,這些能量的釋放,形成威力巨大的爆炸。爆炸在鑄井的狹小空間內被進一步放大,這和粉塵爆炸完全相類似。由于是高溫熔融鋁顆粒,其爆炸威力甚至超過鋁粉塵爆炸的威力,爆炸威力傳輸距離遠,可達200 m開外,極可能造成巨大的人員傷亡和財產損失。由此可見,熔融鋁碎末化是熔融鋁遇水發生氧化反應而產生爆炸的最主要原因。

2 漏鋁遇水爆炸的主要防范措施

對于熔鑄企業來說,半連續(深井)鑄造工序中,熔融鋁遇水爆炸事故是熔鑄車間最大的安全隱患和最大的危害事故,必須嚴加防范。根據其成因和多年經驗教訓以及參考國內外事故資料,認為防范熔融鋁遇水爆炸事故發生的核心首先是阻斷熔融鋁與水接觸,特別是阻斷熔融鋁下泄進入鑄井,從而達到阻止或延緩熔融鋁遇水爆炸發生的目的[3]。其主要防范措施如下:

(1)優化工藝配置。對鋁合金熔鑄生產線配置宜采用熔煉爐+保溫爐+鑄造機的流程布置,保溫爐成為熔煉爐最可靠、最有效的應急存儲設施;保溫爐(靜置爐)尤其是容量大的保溫爐最好采用傾動式保溫爐,一旦發生大量漏鋁、停電、停水等異常情況可立即自動傾動回翻,阻止漏鋁進一步擴大,從而有效降低熔融鋁遇水爆炸事故的風險。

(2)設置“五點聯動”,阻止熔融鋁進入鑄井后遇水爆炸。

①第一點:保溫爐(又稱靜置爐,包括熔保一體爐,指與鑄造機相連的爐組,以下同)出口液位控制聯動,鑄造過程中(一般開頭300~500 mm后和收尾前)保溫爐出口液位突升或液位極高、突降或液位極低時,供流流槽閘板截斷,放流閘板打開,或分配流槽入口處流槽抬升(提升)裝置斷開放流,傾動爐自動回翻。

②第二點:供流流槽與鑄盤或分配流槽入口處液位控制聯動(核心條款)。鑄造過程中(一般開頭300~500 mm后和收尾前)供流流槽與鑄盤(模盤)或分配流槽入口處液位突升或液位極高、突降或液位極低(核心之核心)時,供流流槽閘板截斷,放流閘板打開,或分配流槽入口處流槽抬升(提升)裝置斷開放流,傾動爐自動回翻。

③第三點:鑄盤或結晶器冷卻水流量、壓力和溫度控制聯動。鑄造開頭正常后鑄盤(模盤)或結晶器冷卻水壓力、流量突降時,供流流槽閘板截斷,放流閘板打開,或分配流槽入口處流槽抬升(提升)裝置斷開放流,傾動爐自動回翻,并對冷卻水溫進行監控。

④第四點:鑄造機突然停電、停水聯動。鑄造過程中,鑄造機突然停電、停水時,供流流槽閘板截斷,放流閘板打開,應急水啟動;停電時應急電源(無縫)啟動,供流流槽閘板截斷,放流閘板打開,或分配流槽入口處流槽抬升(提升)斷開裝置斷開放流,傾動爐自動回翻。

⑤第五點:鑄造井出水口(回水)水溫突升聯動。鑄造過程中,鑄造井出水口(回水)水溫在較短時間突升,供流流槽閘板截斷,放流閘板打開,或分配流槽入口處流槽抬升(提升)斷開裝置斷開放流,傾動爐自動回翻。

在緊急情況下,通過“五點聯動”,可阻斷或延緩熔融鋁繼續向鑄盤或分配流槽供流,進而阻止熔融鋁進入鑄井發生熔融鋁遇水爆炸事故。

(3)熔煉爐和保溫爐設定的基本要求如下:①固定式熔煉爐和保溫爐的熔融金屬流眼應設置鎖緊機構。鑄造過程中,應有專人在保溫爐流眼處監控熔融金屬液流量或金屬液位高度;鑄造現場應配備一定量的干砂和至少3把鐵鏟,并保持干燥和取拿方便;②對固定式熔煉爐和保溫爐要定期檢查和更換流眼,使用強度、剛度符合要求的耐沖擊流眼材料,流眼幾何尺寸應符合要求,確保流眼在控流、堵流過程可靠;同時配置適當數量的裝配完整的備用堵頭(塞頭),以便堵頭(塞頭)在控流或堵流過程中一旦失敗,能及時采用備用堵頭(塞頭)將流眼堵(塞)死,防止繼續跑流。若發生無法控制的跑流,應立即截斷燃燒系統或停電、打開爐門降溫,并向爐內流眼處加入鋁錠(冷料),將流眼凝固。待鋁液量減少后用硅酸鋁堵住漏點,防止鋁液繼續流出;③傾動式保溫爐爐坑靠近爐門位置應設置不低于200 mm的擋板;④傾動式保溫爐傾翻系統應與鑄造機系統聯鎖,鑄造時根據金屬熔體需求量實現自動供流,并在操作區域設置手動泄壓裝置;⑤傾動爐的底坑禁止積油、積水、潮濕,并定期檢查;⑥傾動式保溫爐可實現快慢升降及事故手動功能,具有停電等緊急情況時自動回翻功能;⑦應定期檢查爐墻和爐底等設備本體及附屬設施,監控爐墻底部或爐底的溫度、爐膛耐火材料、襯磚等表觀情況,并形成檢查記錄,以判斷爐墻和爐底的損壞程度。當出現嚴重焊縫開裂、腐蝕、破損、襯磚損壞、殼體發紅及明顯彎曲變形等情況時應立即停爐報修或報廢。

(4)供流及鑄造現場應保持供流流線、鑄井周圍地面無水以及無關水管。流槽、殘料箱(放干箱)、應急箱(坑)、引錠頭(底座)、渣刀等熔融鋁接觸設備、工器(具)應保持干燥無水。

(5)緊急排放閥口(槽)、分配流槽斷開處應設置應急容器,應急容器應符合下列要求:①固定式保溫爐的應急容器容量不應低于保溫爐一定容量;傾動澆鑄(注)爐的應急容器容量不應低于流線供流流槽和分配流槽動態金屬容量之和的1.5倍;②當多臺澆鑄(注)爐組共用時,可多個應急容器串聯共用;串聯共用的應急容器的總容量應滿足一次事故最大容量需求,且應保證每一臺澆鑄(注)爐組排放口(槽)熔融金屬可以排放到應急容器;③所有應急容器應保持干燥。

(6)除氣裝置、過濾裝置、流槽等熔融金屬放流口(槽)所需的殘料箱(放干箱)的容積不應低于熔融金屬容量的1.5倍,并保持干燥。每個裝置的放流口(槽)應配置不少于2個(1用1備)堵頭和殘料箱(放干箱);多個放流口可共用殘料箱(放干箱)。除排放和清理期間外,其余時間段每個放流口(眼)應堵死;堵眼裝置應配備鎖緊機構。

(7)鑄造機的循環冷卻水系統應設置應急水源,應急水應滿足以下要求:①應急水容量應滿足正常鑄造5 min及以上的應急水用量,且應急水初始壓力宜不低于0.1 MPa,每次鑄造前需檢測壓力是否滿足要求;②應急水管道應安裝兩個并聯的控制閥,其中一個控制閥應為自動控制閥(常閉電磁閥停電狀態下能自動打開),并與鑄造機監測、報警裝置、供流流槽緊急排放閥(閘板)和快速切斷閥(閘板)聯鎖,或與鑄造分配流槽(盤)抬升(提升)斷開裝置聯鎖;另一個控制閥若為手動控制閥(最好不要采用手動閥),應設置在操作人員附近且能快速方便操作的位置;當停電、停水瞬間打開手動閥,確保應急水不間斷供水,嚴禁結晶器或鑄造盤斷水之后再打開手動閥;③應急水應設置貯水量檢測報警裝置,實現自動補水;④每次鑄造前需對應急水容量、壓力和自動控制閥進行自檢,確保壓力滿足要求、自動控制閥和連鎖有效可靠。

(8)熱頂鑄造分配盤(模盤)發生漏鋁的情況下嚴禁傾翻熱頂鑄造分配盤(模盤)。對于小圓錠(一般φ≤250 mm)熱頂分配盤(模盤)應配置應急堵頭。非導流側設置應急溢流口(槽),所有溢流口和供流流槽與分配流槽或熱頂分配盤之間的搭接口須配置至少2個(1用1備)殘料箱(放干箱),其容積應大于此段流槽或流盤內鋁液容量的1.5倍。

(9)支架(托座)采用屋脊結構,如圖2所示。這種結構有利于初始漏鋁或少量漏鋁時迅速分流,防止金屬(液)和冷卻水沉積于支架(托座)上,可以阻止或延緩熔融鋁遇水爆炸。

圖2 采用屋脊結構的支架(托座)

(10)鑄造井應滿足以下基本要求:①鑄造時鑄造平臺(水套)底部與鑄造井靜態水平面不應小于750 mm,且鑄井水位距離鑄井上緣不少于300 mm;②鑄造井周邊應設置一定高度的圍堰以防止高溫熔融鋁流入鑄井內,同時防止鑄造冷卻水濺出以及人員滑跌墜井;③對鑄造(澆注)區域的回水管、回水溝、回水坑等,應設置防止熔融金屬進入的措施;④必要時在接觸漏鋁的鑄井井壁、支架(托座)、平臺等涂防爆涂料;⑤鑄井底部設置最低安全水位,一般不宜低于1 m,以便初始漏鋁和少量漏鋁可盡快冷卻凝固,阻止或延緩熔融鋁遇水爆炸。

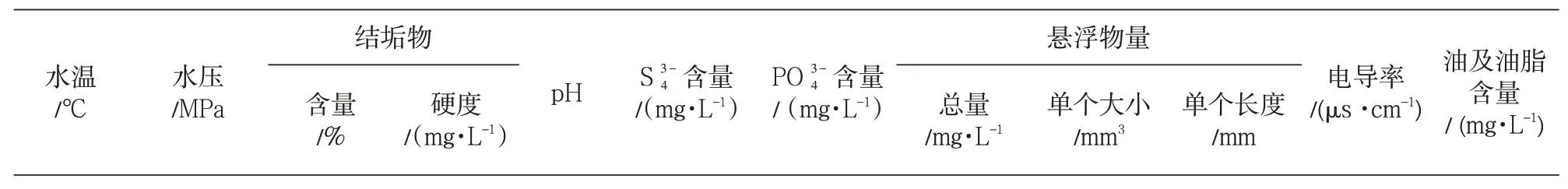

(11)保證鑄造過程中鑄造溫度、鑄造冷卻強度和鑄造速度等工藝參數穩定可控,不能超出一定波動范圍。一般來說,鑄造溫度的波動范圍不應超出±5℃,鑄造速度的波動范圍一般不超過2%,根據速度高低其波動范圍有所不同。不同工藝參數應有可靠的監測報警,必要時可實現與鑄造機系統、應急系統等連鎖。冷卻水不應含有較大的顆粒物、淤泥、油污等易堵塞水孔或易結垢的物質,冷卻水質應符合表1的水質基本要求[1]。

表1 冷卻水水質基本要求

(12)鑄造機應滿足以下基本要求:①鋼絲繩鑄造機應使用鋼芯鋼絲繩,鋼絲繩的安全系數應按照M6等級選用;應使用帶繩槽卷筒,禁止鋼絲繩多層纏繞;導向輪的深度應滿足鋼絲繩公稱直徑的1.5倍,鋼絲繩使用的鋼絲繩夾應符合GB/T 5976,卷筒應符合GB/T 34529規范要求。對鋼絲繩進行定期與不定期檢查和更換。每次鑄造前須檢查鋼絲繩運行情況,若發現斷絲、變形、變細、起毛等情況須立刻進行更換。嚴禁頭尾對調后繼續使用;②液壓鑄造機液壓缸控制系統應設置自動和手動緊急泄壓裝置。定期檢查油路、閥門、比例閥、液壓缸等是否破損、漏油,運行是否平穩可靠。如果是外導式鑄造機,應及時檢查和清理導軌上可能凝固的鋁或其他雜物。

(13)現場人員控制應滿足以下基本要求:①每臺鑄造機組每一次鑄造開頭和收尾時應根據崗位操作需求,保證最低數量的熟練操作人員進行操作,鑄造過程中嚴禁現場崗位脫崗,無人值守;②鑄造機周圍一定范圍內,鑄造期間應禁止非相關人員進入。操作及相關人員應進行有效防護,避免燙傷、炸傷等;③鑄造現場需留出足夠的逃生通道,一旦有無法阻止的爆炸風險先兆,要確保現場人員能盡快撤離,降低人員傷亡風險。

3 結束語

鋁加工半連續(深井)鑄造漏鋁遇水爆炸是熔鑄工序中危害最大的事故,極易發生重特大人員傷亡和財產損失事故。熔融鋁遇水爆炸由物理爆炸和化學爆炸兩部分組成,其中化學爆炸最具破壞力。通過采用傾動式保溫爐優化工藝布置、設置五點聯動阻止熔融鋁遇水爆炸、強化熔煉爐和保溫爐設定要求等有效措施,可以阻止或延緩熔融鋁遇水爆炸事故的發生,最大限度降低半連續(深井)鑄造熔融鋁遇水爆炸防事故發生,實現安全鑄造。