鋁合金鑄錠均勻化退火爐選型的工藝分析

馬 韜,馬鴻彬,蔣 斌,褚慶元,林順巖

(1.元泰高導材料(山西)有限公司,呂梁 035300;2.元泰高導材料(山西)研究院,呂梁 035300)

0 前言

作為用量僅次于鋼材的第二大金屬結構材料,鋁合金具有比重輕、成本低、易加工的優點,因此在航空航天、交通運輸、建筑裝飾、電力電工、電子電器、印刷包裝等領域有著十分廣泛的應用。低端的鋁合金材料已逐漸被市場所淘汰,高性能鋁合金材料的市場應用已成為主流。鋁合金鑄錠的均勻化退火熱處理成為了制備高性能鋁合金材料必不可少的重要工序之一。

變形鋁合金鑄錠在壓力加工之前大都要進行均勻化退火處理,當然也有少數如1×××系、部分3×××系鋁合金錠可不進行均勻化退火。均勻化處理的目的在于提高鋁合金鑄錠的壓力加工性能以及半成品的各種性能。鋁合金鑄錠的半連續鑄造方式,包括鑄軋方式,會導致合金坯料的組織、成分不均勻。當前中國仍有約30%的6063型鋁合金擠壓用圓鑄錠未進行均勻化退火,這一現象亟待改進。目前,大企業全都進行均勻化處理,不進行均勻化處理的主要是一些小企業[1]。

優質的鋁合金坯錠對鑄錠均勻化退火爐的各項參數指標均提出了很高的要求。因此,鑄錠均勻化退火爐是鋁材生產過程中十分重要的熱處理設備。

1 均勻化退火的目的

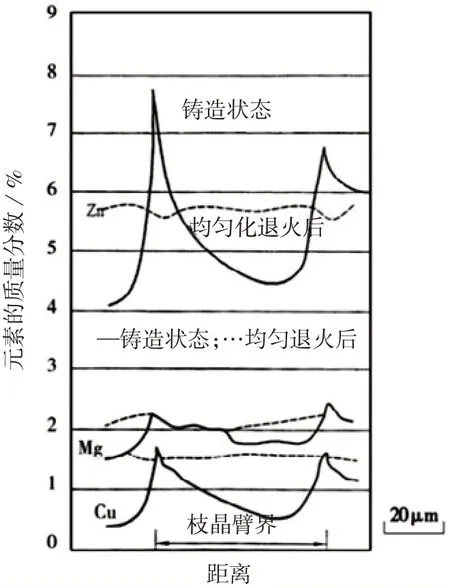

鋁合金鑄錠在鑄造過程中(目前主要是半連續DC鑄造),通常會產生晶內偏析、區域偏析以及形成粗大金屬化合物(主要是含Fe的雜質相和非平衡凝固結晶相);鋁基體中固溶的主要合金元素也處于過飽和狀態,同時,鑄錠有很大的內應力。鋁合金鑄錠均勻化退火熱處理的目的,就是消除這些非平衡結晶相,使偏析和富集在晶界上和枝晶網上的可溶解金屬化合物發生溶解回溶,使固溶體濃度沿晶粒或整個枝晶均勻一致(見圖1)[1]。對含有Zr、Mn、Cr等添加元素的合金鑄錠,均勻化退火可讓含Zr、Mn、Cr等彌散相均勻、細小析出,以改善合金性能;同時,消除鑄錠內應力,提高合金塑性,降低合金變形抗力,改善合金加工工藝性能。

圖1 均勻化退火對7075鋁合金鑄錠顯微偏析的影響

一般來說,鑄錠的均勻化退火加熱溫度較高,接近合金鑄錠低熔點相的實際熔化溫度。均勻化溫度的選擇原則為T=0.9~0.95Tm(Tm為低熔點共晶熔化起始溫度),但在實際生產應用中,均勻化溫度更高些。

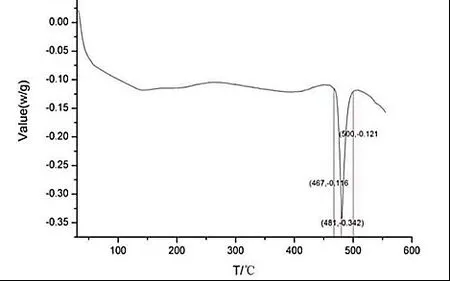

圖2所示的合金鑄錠DSC曲線分析表明,合金低熔點共晶的回溶起始溫度為467℃(甚至是465℃)。為盡可能減少合金組織中的殘留相,獲得組織均勻的鑄錠,實際生產應用中采用460℃為鑄錠均勻化溫度。采用較高的均勻化加熱溫度,可達到提高生產效率和控制生產成本的目的。

圖2 7055鋁合金鑄錠的DSC曲線

根據合金產品的最終性能要求,合金鑄錠均勻化后,可選用強風冷/水霧冷等快速冷卻的方式,也可采用隨爐冷卻到一定溫度后再出爐空冷的緩慢冷卻方式,還有直接出爐空冷的冷卻方式。

均勻化退火時主要的組織變化是枝晶偏析消除、非平衡相溶解,晶內溶質濃度逐漸均勻化[1-2]。圖3是2024合金鑄態及不同均勻化后的組織[3]。

圖3中,合金鑄態組織中主要相為α(Al)、T(CuMg4Al6)及S(CuMgAl)相,還可能有少量θ(CuAl2)、Al2Mg3、Mg2Si、Al6(Fe,Mn)和Al7Cu2Fe相。晶界集中析出大量的T(CuMg4Al6)、S(CuMgAl2)以 及 少 量 的CuAl2、Al2Mg3、Mg2Si、Al6(Fe、Mn)、Al7Cu2Fe析出相及共晶組織。

圖3 不同均勻化工藝+水冷的2024鋁合金顯微組織

均勻化處理后,隨著均勻化溫度升高,合金中粗 大 的CuAl2、T(CuMg4Al6)、S(CuMgAl)相、Al2Mg3、Mg2Si、Al6(Fe,Mn)和Al7Cu2Fe相共晶組織和非平衡低熔點共晶相逐漸溶解,枝晶網絡逐漸變稀,晶界上的殘留相及共晶組織由連續分布逐漸轉變為間斷連續沿晶界分布。在合金經495℃/8 h均勻化后,枝晶網絡溶解相對較充分,晶界上粗大的共晶組織和非平衡相明顯減少;經510℃/8 h均勻化處理后,合金出現粗大的低熔點共晶相和晶界復熔,低熔點共晶相呈明顯復熔狀,晶界局部明顯粗化和加寬,并在出現晶粒交界處呈現明顯的三角形復熔區,晶界附近甚至出現了黑色的過燒坑等[2],說明在該均勻化制度下合金已過燒。

鋁合金鑄錠均勻化退火爐的設計和制造,應根據鋁合金鑄錠的組織變化特征、產品性能指標、變形加工工藝要求以及生產成本控制等多方面進行綜合考慮,以適應和滿足高品質鋁合金產品的生產需求。

2 均勻化退火爐選型的工藝分析

鋁合金鑄錠均勻化效果會直接影響合金產品的最終性能。均勻化退火爐的工藝選型,主要基于三個方面:一是爐溫均勻可靠;二是加熱升溫速率可控;三是冷卻均勻、冷卻速度可調。

2.1 均勻化退火爐溫度的均勻性

鑄錠均勻化退火處理時選擇的加熱溫度接近合金非平衡共晶相的熔點溫度(過燒溫度),因此,對均勻化退火爐爐溫均勻性就提出了很高的要求。一般要求爐溫溫差控制在±5℃,特殊制品要求溫差控制在±3℃。如果爐溫的均勻性差,均勻化退火過程中合金鑄錠組織的局部過熱、局部過燒的風險就大,實際生產中不得不采用相對較低的均勻化加熱溫度,但這又會嚴重影響到鑄錠均勻化效果,影響到合金產品的最終性能。

均勻化退火爐溫度均勻性包括爐內加熱的每根鑄錠的溫度一致性、同根鑄錠長度方向的溫度均一性及每根鑄錠表面和中心的溫度差。

目前控制爐內每根鑄錠溫差的主要措施大致有:(1)合理設計循環風機的風向、風量以及安裝位置;(2)合理設計均流板,盡可能把熱風均勻分布到整個爐內需要的地方;(3)合理設計鑄錠的堆放方式,使其與爐子的熱風循環方式搭配起來,讓各個位置的鑄錠都能均勻受熱[3]。

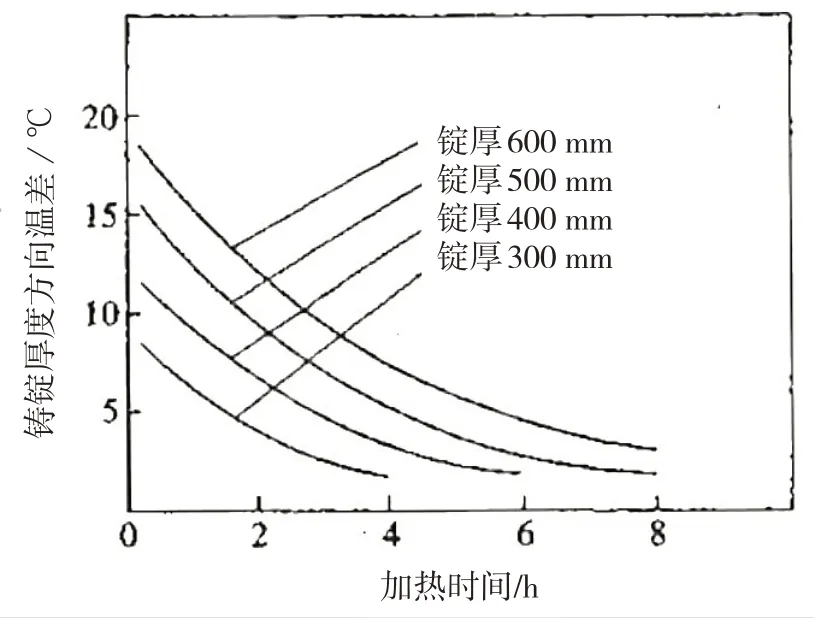

鑄錠長度方向的溫差主要靠燃燒區的設置來解決(燃氣爐),通常對于6.5 m長度的鑄錠,一般不少于3個區間,且各區間的溫度偏差應不大于10℃。由于鋁合金的導熱性好,鑄錠表面和中心的溫差,在保溫時間內大都會達到工藝要求(見圖4)[4]。但Al-Li合金例外,不同成分的Al-Li合金的導熱性也不同;總體來說,Al-Li合金的導熱性相對較差,可適當延長保溫時間,以保證鑄錠均質溫度的均勻性。

圖4 鋁合金鑄錠在500℃保溫時鑄錠表面和中心溫差隨時間的變化曲線

生產實際應用中,為保證合金鑄錠的均勻化效果,一般采取實測鑄錠金屬溫度的方法避免鑄錠過燒。具體應用是:(1)合金鑄錠采用差溫加熱,以提高生產效率;開始加熱時,一般設定爐氣溫度高于所要求的金屬溫度30℃;金屬溫度接近或達到要求的溫度時,改定溫為要求的均質加熱溫度;(2)鑄錠均勻化退火時的加熱溫度以鑄錠金屬溫度為準,防止過燒;每爐分別在裝爐鑄錠熱端上部、下部和冷端中部各安放一個熱電偶;安放熱電偶時要求:在鑄錠相應位置直接鉆孔φ5~10 mm×(30~50)mm,孔內插入熱電偶,縫隙用硅氈棉堵塞緊實;以捆綁熱電偶溫度作為鑄錠均熱金屬溫度,3支熱電偶均達到保溫溫度時才開始計保溫時間;(3)多個鑄錠同裝一爐時,鑄錠之間應放置≥150 mm隔離物,既方便吊運,又便于熱空氣循環;鑄錠側面與爐壁及端部與爐壁的間距均不少于200 mm。

工業化生產應用中,鑄錠均勻化退火加熱溫度的確定主要考慮以下方面:

(1)鑄錠均勻化質量/均勻化效果。根據熱力學原理,在合金組織不過燒的前提下,均勻化退火加熱溫度盡可能高,以實現非平衡凝固結晶相全部回溶。

例如:2024/2A12合金鑄錠的過燒溫度約為502℃,生產中實際選擇的均勻化退火加熱溫度為490~500℃,與過燒溫度非常接近。因此,這對均勻化退火爐的溫控系統、爐溫均勻性等提出了極高的要求。

(2)生產效率。合金鑄錠的均勻化本質是合金中原子的擴散。外加的動力(加熱溫度)越大,原子擴散的速率越快,鑄錠均勻化效果就越好,因此,均勻化退火工藝選擇的加熱溫度就越高。

(3)生產成本。均勻化退火溫度選擇的越高,與之對應的所需保溫時間相對就短,生產的能耗、人工等成本就越低。

加熱溫度是工業化均勻化退火生產過程控制中最重要的參數之一,在均勻化退火生產過程中,均勻化退火爐溫度的均勻性對產品質量起著至關重要的作用。總體來說,均勻化退火加熱溫度高,鑄錠過燒的控制風險就大,對均勻化退火爐的要求也就高。

2.2 升溫速率可控

企業為追求生產效率,希望用盡可能短的時間完成均勻化退火處理,以降低生產成本。但不同的加熱速率對鑄錠均勻化質量影響也不同。

過高的升溫速率可能會導致鑄錠中低熔點共晶相溶解(過熱/過燒),也可能導致大規格、易開裂的合金鑄錠在加熱過程中產生裂紋。在實際應用中,大規格的2×××系、7×××系合金鑄錠在裝爐時,其均勻化退火爐的爐溫必須≤250℃,以防止升溫速率過高導致鑄錠開裂。

根據產品性能要求,部分合金鑄錠采用二級或以上的均勻化處理。為了使產品能獲得良好的強韌性配合,第二級均勻化退火溫度甚至超過鑄錠的初始過燒溫度(強化均勻化處理),以盡可能降低鑄錠中的殘留相的含量,這就要求第二級均勻化退火時以極慢的升溫速率升溫(如0.5℃/h的升溫速率),才能保證鑄錠不過燒。

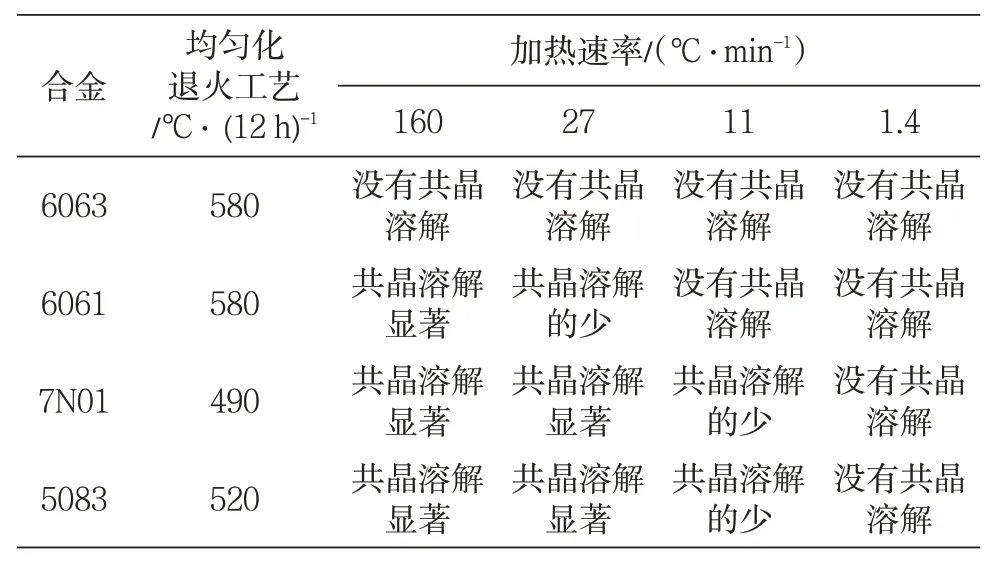

從表1中可以看出,6063合金鑄錠的升溫速率對合金低熔點共晶相的溶解沒有明顯的影響,可以以較高的升溫速率升溫[5]。一般來說,理論上,6×××系合金鑄錠均勻化退火時的升溫速率對鑄錠質量影響不大[6]。為提高生產效率,可以以均勻化退火爐最大的功率升溫。

表1 加熱速率對鋁合金鑄錠共晶溶解的影響

均勻化退火時必須控制7×××系、5×××系和2×××系合金鑄錠的升溫速率,以防止因升溫過快導致鑄錠過燒/開裂。同時,過高的升溫速率也會導致鑄錠表面與芯部的溫差加大,不利于鑄錠均勻化退火時的溫度均勻性控制。

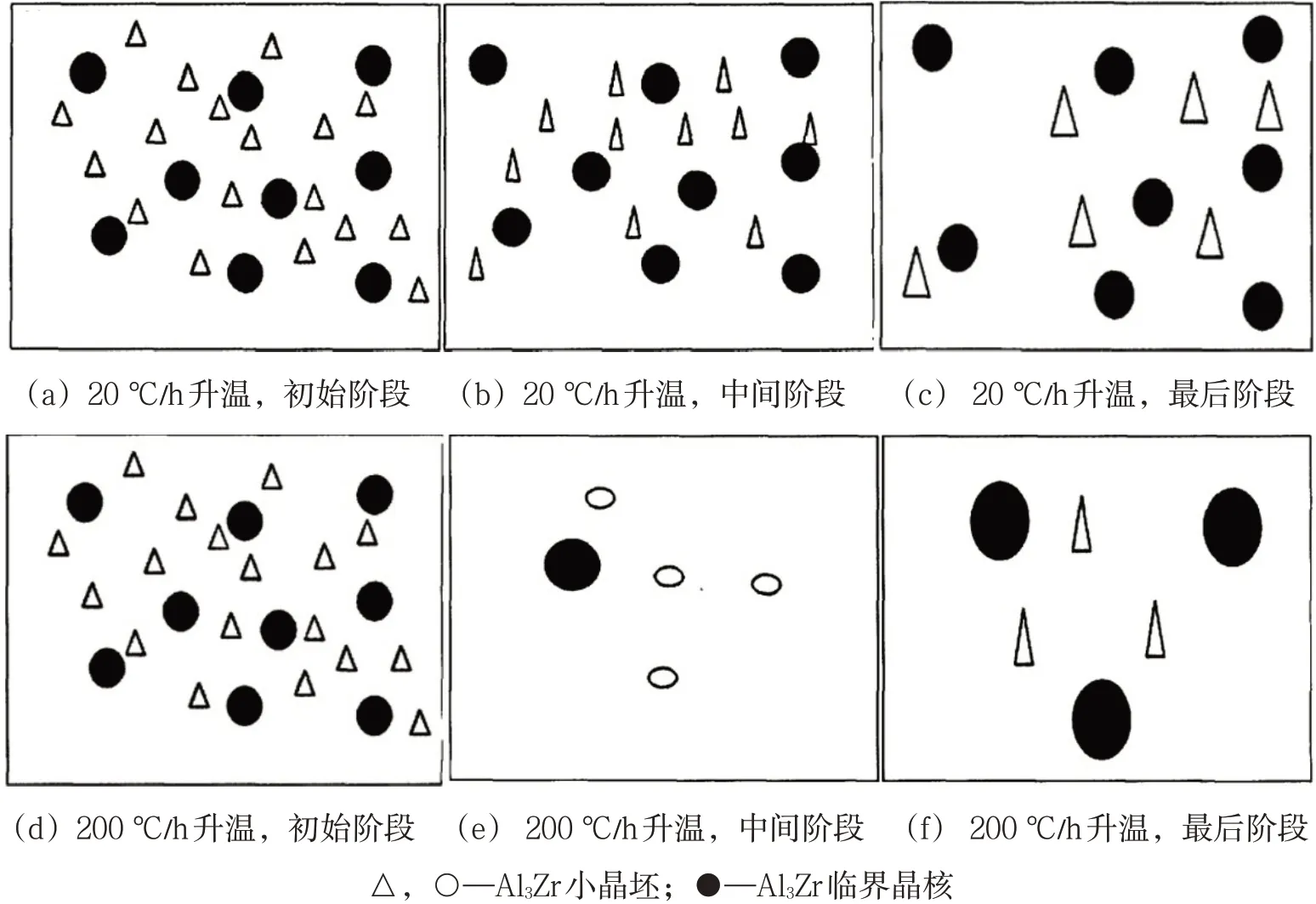

在含有Zr元素的鋁合金鑄錠中,Zr的形貌、尺寸大小、數量及分布對合金產品的力學性能、斷裂韌性等有很大的影響,合金鑄錠均勻化退火時的升溫速率直接影響到A13Zr粒子的析出行為。圖5表明,與200℃/h均勻化處理相比,于20℃/h均勻化處理后的鑄錠組織中,其A13Zr粒子密度明顯增加,尺寸均勻、細小,分布彌散[7]。

圖5 不同升溫速率下Al3Zr粒子析出模型

在鑄錠擺放方式一定的前提下,均勻化退火爐對金屬的升溫能力主要與燒嘴的功率以及循環風機的風量和風速有關。一般情況下,燒嘴的功率越大,升溫能力越好;循環風速越大,與鑄錠的熱交換能力越強,爐子的升溫速度越快。

從經濟性和生產效率、生產成本考慮,應尋求各個方面的平衡。升溫速率既不能太快也不能太慢,太快會導致熱效率低、能耗高;太慢則會導致生產效率低下。應根據產品的合金種類、鑄錠規格、產品類型等方面綜合考慮,選擇燒嘴布置方式、燒嘴功率、風機布置方式和風機風量以及相適應的控制系統。

以50 t均質爐為例,產品是6×××系鑄錠時,均勻化退火爐滿負荷、鑄錠表面溫度達到570~580℃時的加熱時間要求≤3 h。此時,鑄錠升溫速率約3.2℃/min左右;產品是7×××系、2×××系、高Mg的5×××系鑄錠時,均勻化退火爐滿負荷、鑄錠表面溫度達到450~500℃時的加熱時間要求≤6 h。此時,鑄錠升溫速率約1.4℃/min。

2.3 均勻化退火后冷卻均勻、冷卻速度可調

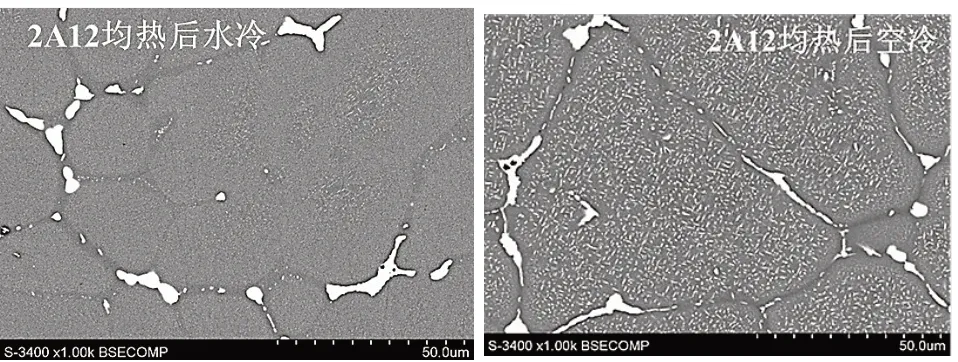

鑄錠均勻化退火處理后的冷卻速度對鑄錠的顯微組織和后續的擠壓工藝性能及型材最終的力學性能都會產生重要影響。以2A12合金鑄錠為例,鑄錠均勻化退火后緩冷,殘留有大量粗大析出相(見圖6),降低了合金的熱加工塑性,在擠壓管材時會出現“鋁金屬粘大針”現象,造成管材內表面粘傷,從而影響合金的性能,尤其是降低了合金的耐晶間腐蝕性能。由于擠壓管材內表面粘鋁嚴重,導致管材表面局部存在擠壓微裂紋,在有腐蝕介質的條件下,粘傷或微裂紋部位最先發生腐蝕,因而降低了合金的耐晶間腐蝕性能。

圖6 2A12合金鑄錠均勻化后不同冷卻速率的組織形貌

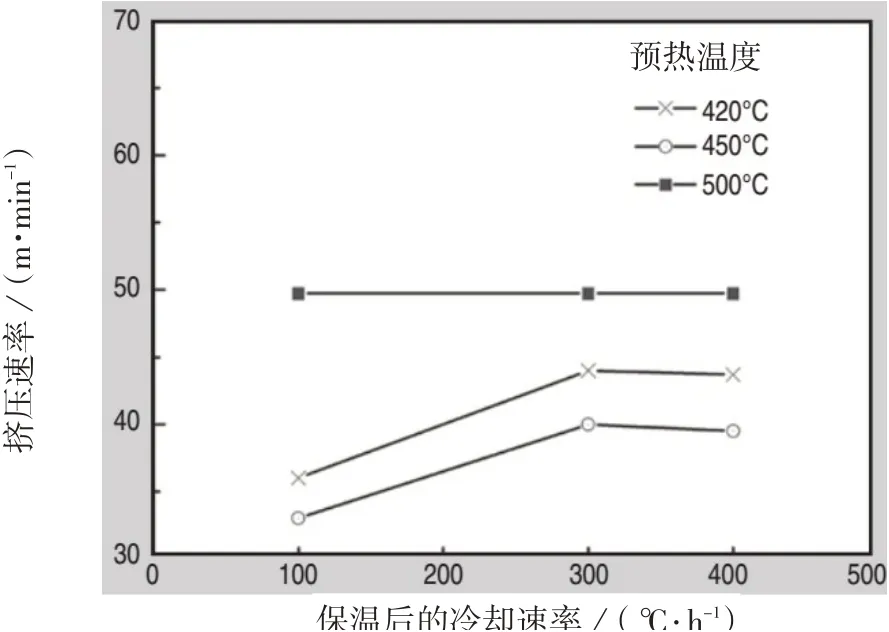

為獲得組織均勻、析出相質點細小且彌散分布的鑄錠坯料,根據不同合金種類的特性和性能要求以及實際生產中的變形加工設備,選擇均勻化退火后不同的冷卻方式。圖7為不同的均勻化退火冷卻速率對6×××系合金擠壓速度的影響。

圖7 均勻化退火冷卻速率對6×××系合金擠壓速度的影響

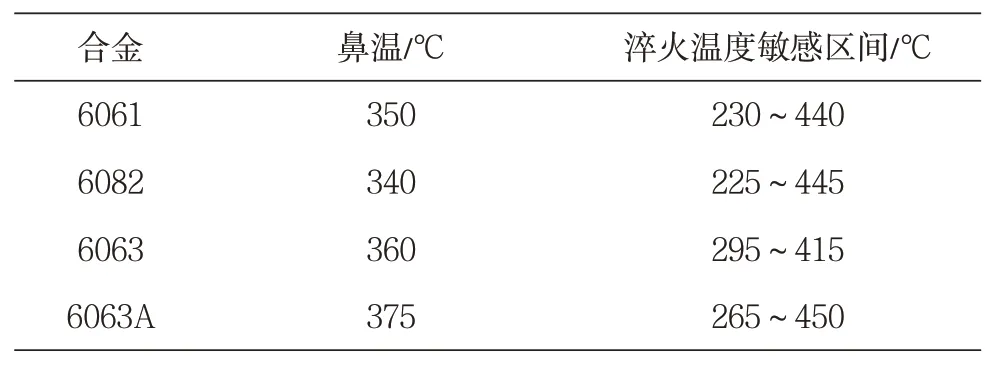

對大多數合金鑄錠而言,均勻化退火后較佳的冷卻方式是快速冷卻,快速通過固溶體溶質脫溶的溫度敏感區間(見表2)。但對于淬火敏感性較大的合金鑄錠,如2014/2A14合金、超高Zn的7×××系合金等,因為高的冷卻速率會產生淬火效應,造成鑄錠加工時變形抗力大增,不利于塑性加工。因此,應適當降低均勻化退火后的冷卻速率,可采用風冷、空冷甚至是爐冷。

表2 部分鋁合金TTP曲線的鼻溫與淬火溫度敏感區間

一般來說,合金的TTP曲線(C曲線)主要應用于合金固溶淬火時的工藝制定,預防合金固溶過飽和固溶體脫溶,降低合金時效時沉淀強化的性能,但該曲線也可應用于合金均勻化熱處理時的冷卻工藝制定。

為提高合金的韌性,高合金化、超高強度的合金有時也采用均勻化退火后較慢的冷卻速率來冷卻鑄錠。

由于不同企業的擠壓設備和擠壓產品質量的要求是多樣化的,因而變形加工工藝技術沒有統一的標準,包括擠壓、軋制、鍛造變形加工等,因此,鑄錠均勻化退火熱處理工藝參數和后續的冷卻速度很難作出統一的規定。但基本要求是鑄錠冷卻時的風量、冷卻水量可調,且有相對較大的可調范圍,可以較好地調控鑄錠均勻化退火后的冷卻速率。

值得注意的是,對于較大容量的均勻化退火熱處理爐,鑄錠爐溫均勻性固然很重要,但鑄錠均勻化退火后冷卻強度的均勻一致性也不可忽視,這是保證鑄錠組織均勻、產品性能穩定的重要工序。這對均勻化退火爐冷卻室的結構設計、風機、冷卻水噴嘴布置及功率大小等提出了較高的要求。

3 結論

從鋁合金變形加工工藝技術的角度,鑄錠均勻化退火爐選型主要考慮如下三個方面:

(1)爐溫均勻可靠。鑄錠均勻化退火處理時所選的加熱溫度接近合金非平衡共晶相的熔點溫度(過燒溫度),因此,對均質爐爐溫均勻性就提出了很高的要求,一般要求控制在±5℃,特殊制品要求溫差控制在±3℃。

(2)升溫速率可控。鋁合金具有良好的導熱性,在不發生非平衡共晶相溶解的前提下,一般鑄錠的升溫速度應該快一些為好,以提高生產效率和降低能耗。為更好地服務于高端鋁合金鑄錠的質量要求,均勻化退火爐的升溫速率必須可控,以滿足多級均勻化、強化均勻化等均勻化退火工藝的要求。

(3)冷卻速度均勻可調。均勻化退火后鑄錠慢冷時析出的粗大強化相可能會降低加工制品的力學性能,影響產品伸長率;鑄錠冷卻太快,則會產生淬火效應,生產的半制品雖具有更高的力學性能,但會導致合金變形抗力增加、擠壓加工等生產效率降低。冷卻室的主要功能就是要保證鑄錠的冷卻速度可調,并達到均勻一致,以控制合金的各種析出物大小,滿足擠壓/軋制/鍛造等變形加工工藝的要求。