在役纜樁螺栓的相控陣超聲全聚焦檢測

張國林, 汪利民, 黃增文

(招商局重工(深圳)有限公司,深圳 518054)

固定纜樁與地面樁基的纜樁螺栓一般服役于高濕高溫的臨水或臨海(高鹽)碼頭,在腐蝕和交變載荷的長期作用下,極易產生橫向(周向)應力腐蝕裂紋。裂紋一旦在使用中產生,極易導致螺栓斷裂,造成重大的損失甚至災難性后果。2009年西班牙某港郵輪發生強風導致碼頭纜樁螺栓斷裂事故,造成船艏飄離碼頭、客用舷梯及四人墜海。2010年12月,臺州某漁船纜樁斷裂,導致一死一重傷的嚴重后果。以上樁斷裂事故,均是連接纜裝與地面樁基的螺栓發生斷裂造成的,因此,對纜裝螺栓進行檢測十分重要。筆者制定了在役纜樁螺栓的相控陣超聲全聚焦(TFM)檢測工藝,設計了檢測工裝及設備保護工裝,利用全數據儲存與分析方法,對在役纜樁螺栓進行檢測與監控,為船舶系泊安全保駕護航。

1 檢測方案

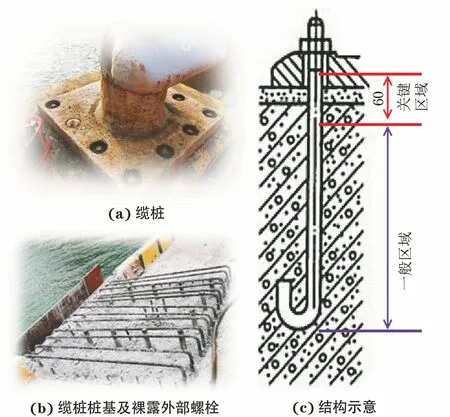

前述提到事故中,斷裂螺栓的部位為距離螺栓端面130 mm的區域,經分析,失效原因為螺栓存在疲勞腐蝕裂紋。腐蝕先從應力集中的螺栓表面開始,逐步向內部延伸,直至螺栓斷裂。在役纜樁螺栓深埋在樁基內部(見圖1),大批量地拆除后實施檢測不僅會破壞樁基,而且增加檢測成本和延長整個螺栓的維修周期。因此,在不拆除纜樁樁基的情況下,選擇一種合適的檢測技術對螺栓關鍵區域進行檢測十分重要。

圖1 纜樁及其樁基外觀與結構示意

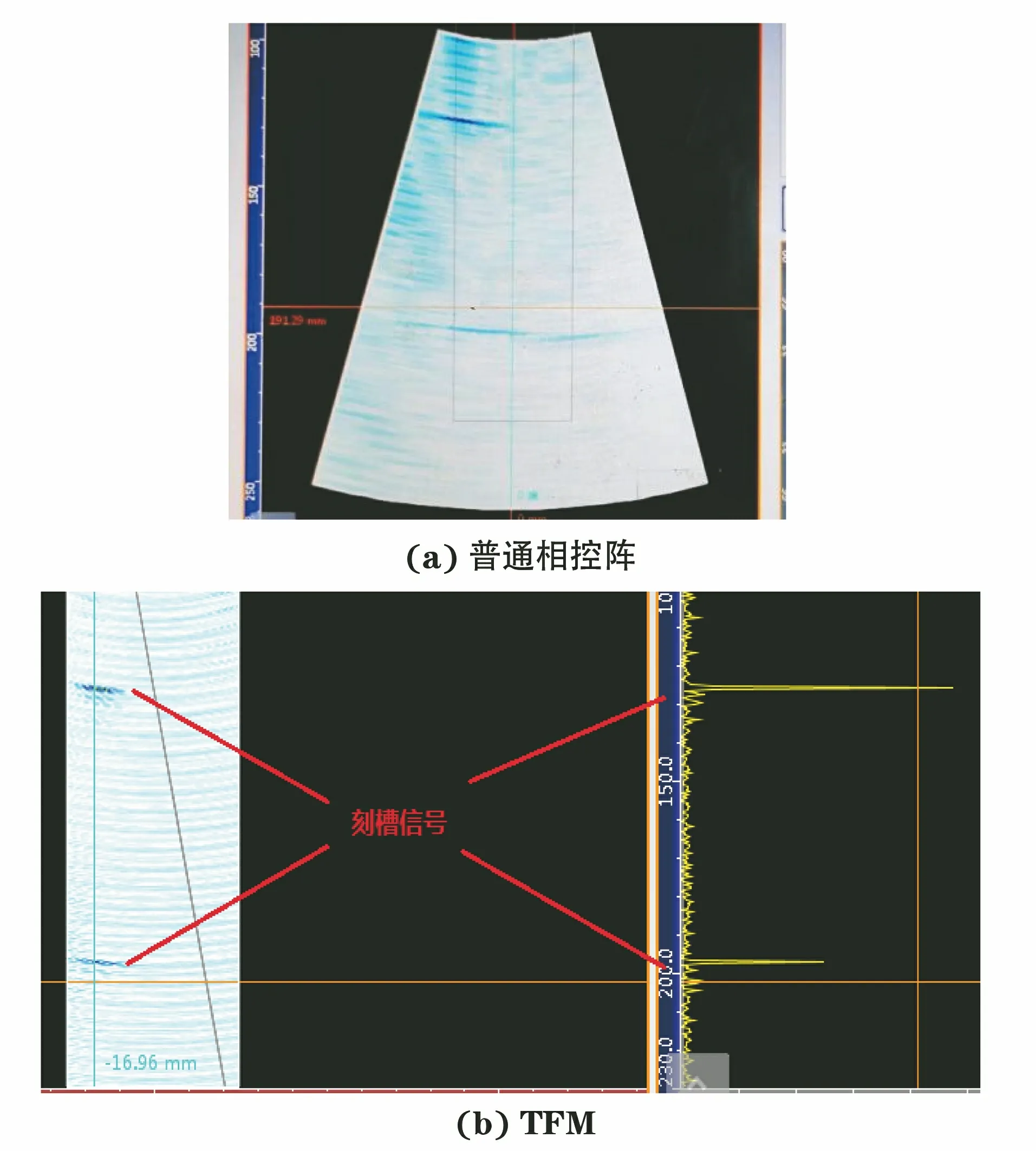

纜樁螺栓預埋前一般使用常規超聲檢測法檢測其內部缺陷,采用磁粉檢測法檢測其表面缺陷。很顯然,這兩種技術無法符合當前檢測要求。在不拆除纜樁樁基的前提下,磁粉檢測是無法檢測螺栓表面的;常規超聲檢測很難識別螺紋回波信號與缺陷回波信號,容易造成誤判或漏檢。常規相控陣超聲檢測雖然可以對螺栓螺紋表面進行檢測,但該方法在成像、聚焦、檢測能力、分辨力等方面不如相控陣全聚焦技術(見圖2)。由此可見,采用相控陣全聚焦檢測技術對螺栓進行檢測可以彌補以上技術的不足,所以筆者將該方法作為首選方法。

圖2 刻槽試塊普通相控陣與TFM圖譜的對比

相控陣超聲全聚焦技術[1]包括全矩陣數據采集(FMC)和全聚焦方法(TFM),首先利用相控陣探頭依次激發每個晶片,同時所有晶片接收回波信號,這個過程為全矩陣數據采集過程;其次對每個接收到的信號進行計算疊加,形成高精度的圖像,這個過程為全聚焦。相對于普通超聲檢測技術和常規相控陣技術,該技術具有如下優勢。

(1) TFM技術具有很高的靈敏度、圖像分辨力[2-3]和信噪比,其擁有獨立的數據分析和處理能力,極大提高了圖像分辨力和信噪比,從而更容易檢測出缺陷的微小變化,有利于缺陷擴展的監測。采用TFM技術可清晰區分螺牙回波與刻槽回波。

(2) TFM技術提高了對不同取向缺陷的檢測能力。使用TFM技術依次激發晶片,各晶片同時處于接收狀態,其效果相當于聲束以不同角度到達缺陷的反射面,超聲波束與缺陷面積方向近似垂直時,反射能量最高。

(3) TFM技術具有圖形識別上的優勢。普通相控陣超聲檢測形成的圖像是扇掃圖像,圖譜變形較大,且沒有螺栓的模擬圖,而TFM圖像能直接顯示螺栓的橫截面圖,更容易辨別缺陷的位置。

2 參考試塊制作

目前國內外尚無TFM檢測的相關標準和參考試塊,為滿足實際檢測需求并結合現有標準的特點,制定了以下相關的驗收參考及校準試塊標準。

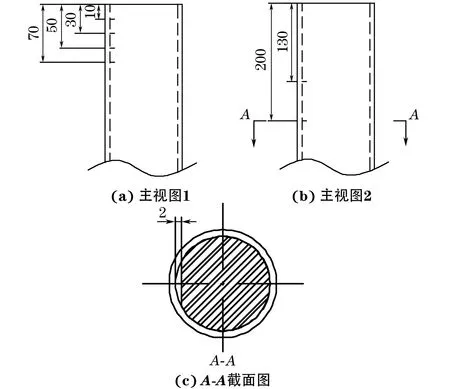

2.1 螺栓刻槽校準試塊的制作

參照標準GB/T 23905-2009 《無損檢測 超聲檢測用試塊》 中對試塊表面刻槽的加工要求,結合現場實際情況,選用與被檢纜樁螺栓材料相同(Q235)、尺寸相似(螺栓直徑×螺紋間距為40 mm×4 mm)的絲桿制作螺牙根部刻槽試塊。在加工刻槽前,先對試塊進行全聚焦相控陣超聲檢測,將儀器靈敏度調至最高,確保螺牙根部刻槽試塊無可見缺陷回波顯示。檢測合格后,在絲桿深為10,30,50,70,130,200 mm處的螺紋根部,用直徑為0.2 mm的鉬絲線切割深為2 mm的刻槽,螺牙根部刻槽試塊結構如圖3所示。

圖3 螺牙根部刻槽試塊結構示意

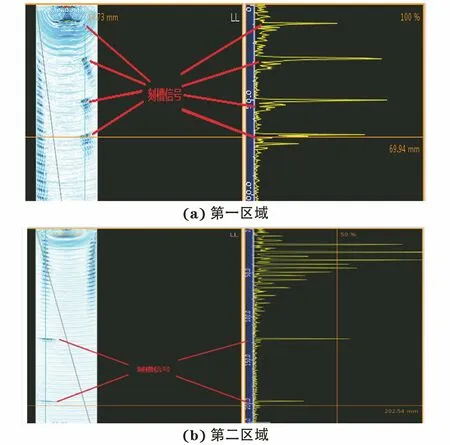

加工后螺栓刻槽試塊的TFM圖譜如圖4所示,可見,螺牙與刻槽的顯示可以清晰分辨。檢測結果說明,該技術可有效發現2 mm刻槽當量的表面缺陷。

圖4 TCG(時間增益)校準后螺栓刻槽試塊的TFM圖譜

2.2 驗收標準的制定

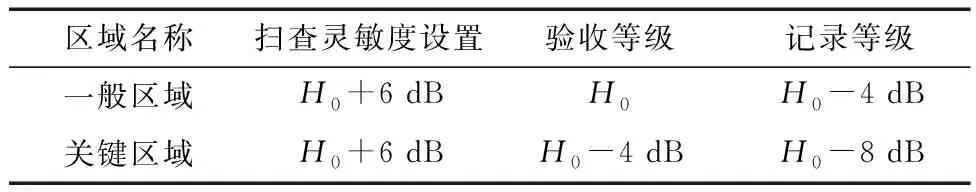

螺栓斷裂部位為纜樁與地面樁基的過渡區,對其進行返修。首先切割缺陷部位,刨掉缺陷后,開45°坡口,使用手工電弧焊進行焊接。返修的焊接區域及熱影響區域大致分部在距離螺栓100~160 mm的位置,這部分區域是螺栓檢測的關鍵部位。驗收等級參照焊縫檢測標準GB/T 11345-2013 《焊縫無損檢測 超聲檢測技術、檢測等級和評定》 建立,將2 mm刻槽定義為參考等級H0(為參考體波幅代號)。根據螺栓的使用狀態進行分區驗收,區域分為一般區域和關鍵區域。對于一般區域,反射回波高于H0的缺陷,應判定為不合格,高于H0-4 dB,應予以記錄;關鍵部位(螺栓與樁基的連接處上下各30 mm的區域)高于H0的顯示不允許返修,應直接換新;對于返修部位,應按原檢測工藝進行復檢;對于應記錄的部位,由檢測員進行記錄,反饋至纜樁設備管理部存檔,由管理部組織定期進行復檢。驗收標準如表1所示。

表1 螺栓檢測驗收標準

2.3 工裝的研發

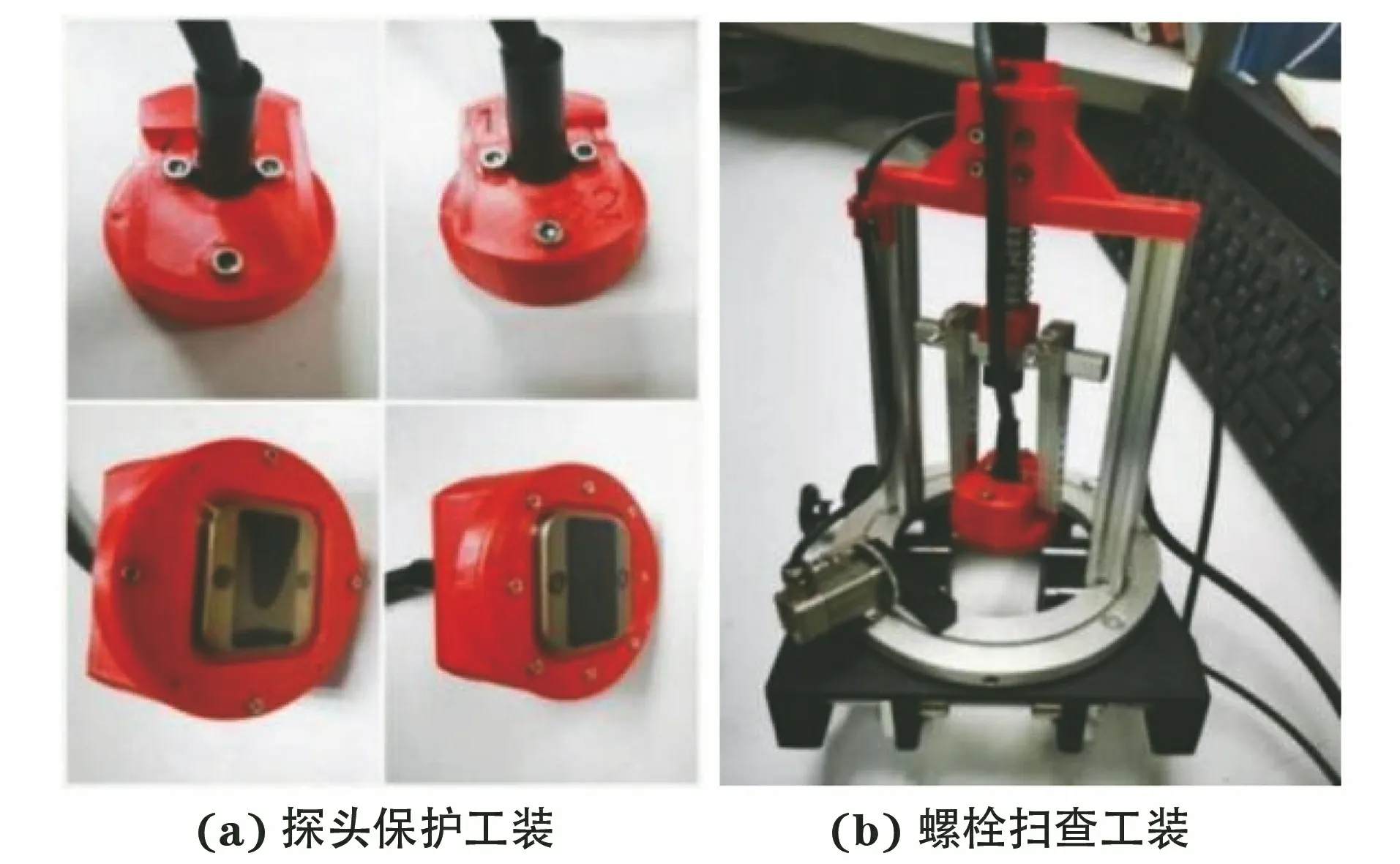

筆者利用3D打印技術制作出專用的探頭保護工裝(專利號:ZL 2021 2 2090370.7)及螺栓掃查工裝(見圖5)。

圖5 纜樁螺栓相控陣全聚焦掃查工裝

探頭保護工裝的使用,克服了檢測時探頭在無保護下易磨損的缺點,極大地延長了探頭使用壽命。螺栓掃查工裝則解決了手動掃查時人為因素影響大、缺陷測量不準確、采集數據不全面、掃查效率低等問題,實現了高效快捷掃查、全方位采集數據,為螺栓缺陷的長期監測提供了必要條件。

3 現場應用

3.1 儀器的校準

儀器型號為M2M GEKKO 325,探頭型號為OLYMPUS A11-5L32(32晶片,孔徑寬度為10 mm,中心距為 0.6 mm,間距為0.1 mm,線陣陣列探頭),晶片型號為XAAB-0207 T020932。儀器校準步驟如下。

(1) 器材配置設置。包括工件尺寸、探頭配置、掃查器。構建螺栓三維結構,輸入螺栓材料、聲速、密度信息;探頭配置選擇實際使用的探頭信息,脈沖信號使用脈沖回波收發模式,打開自動濾波,中心頻率選擇5 MHz,采樣頻率選擇100 MHz,激勵電壓為40 V,脈沖寬度為100 ns;楔塊為平行楔塊,參考點為楔塊中心,楔塊高度為0.5 mm,長為40 mm,寬為40 mm;掃查器為單軸掃查器,編碼器軸為C1,連接端口為1,編碼器精度為40采樣點/mm,方向為反向。

(2) 超聲設置包括TFM設置、定量校準。TFM設置波型模式為縱波LL;成像參考點為頂端,區域寬為 50 mm,深為 5 mm,高為200 mm;探頭水平偏移 0 mm,夾角為 90°;視圖布局選擇 TFM 與 TFM 成像。將探頭放置到螺牙根部刻槽試塊上進行TCG(時間增益)校準,由于螺栓長度達230 mm,掃查范圍大,分兩個區域進行TCG校準。第一區域刻槽深為10,30,50,70 mm,第二區域刻槽深為130,200 mm。TCG校準后兩個區域的刻槽圖像如前圖4所示。校準結束要驗證檢驗區域內的靈敏度是否一致,驗證合格后進行保存,即完成TFM設置。

(3) 檢測設置包括參考點和掃查軌跡。參考點為頂端中心點。

3.2 現場檢測

現場檢測要求螺栓端面光滑,無鐵銹,無凹坑及影響探頭移動的雜物,無影響檢測的障礙物。儀器校驗以及現場檢測統一使用機油作為耦合劑。檢測時,在TCG校準基礎上再增加6 dB作為掃查靈敏度(H0+6dB)。掃查界面至少應顯示TFM、TFM成像界面。

4 檢測結果及分析

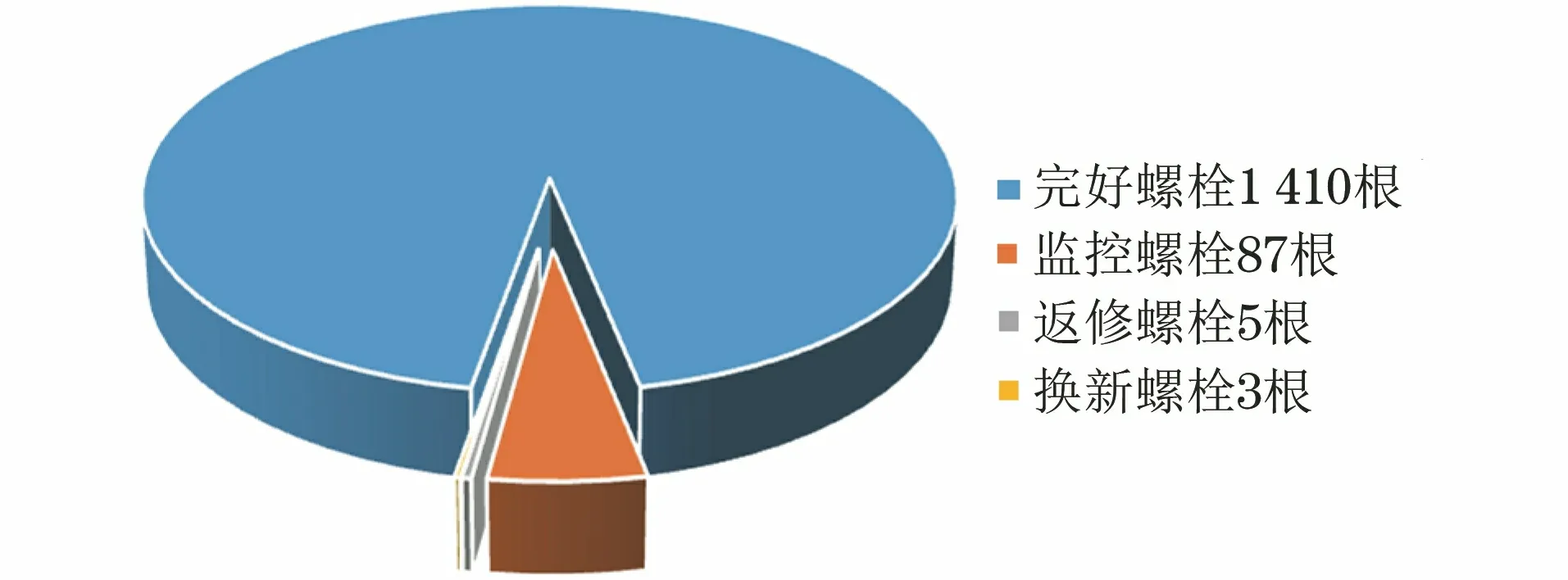

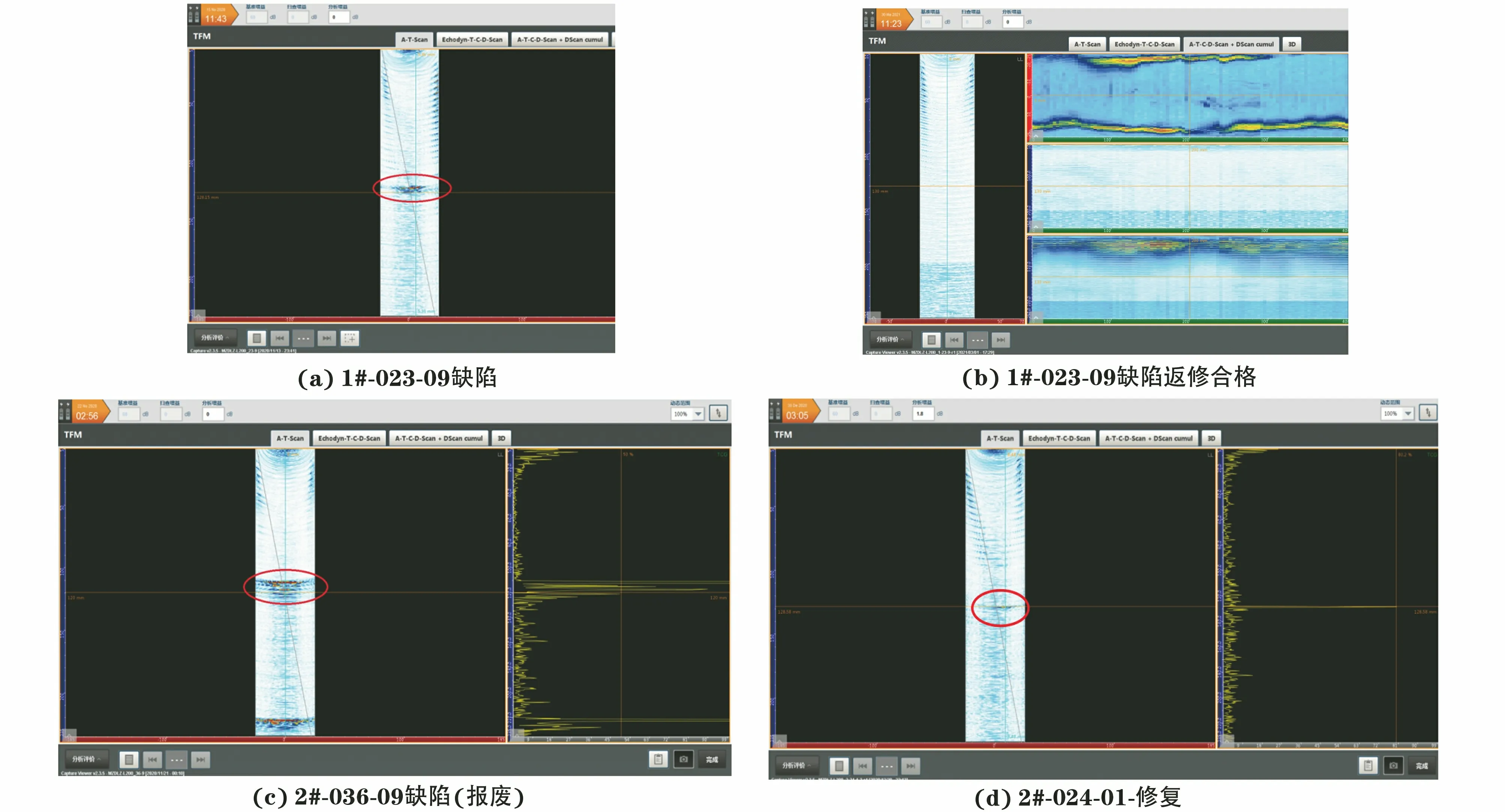

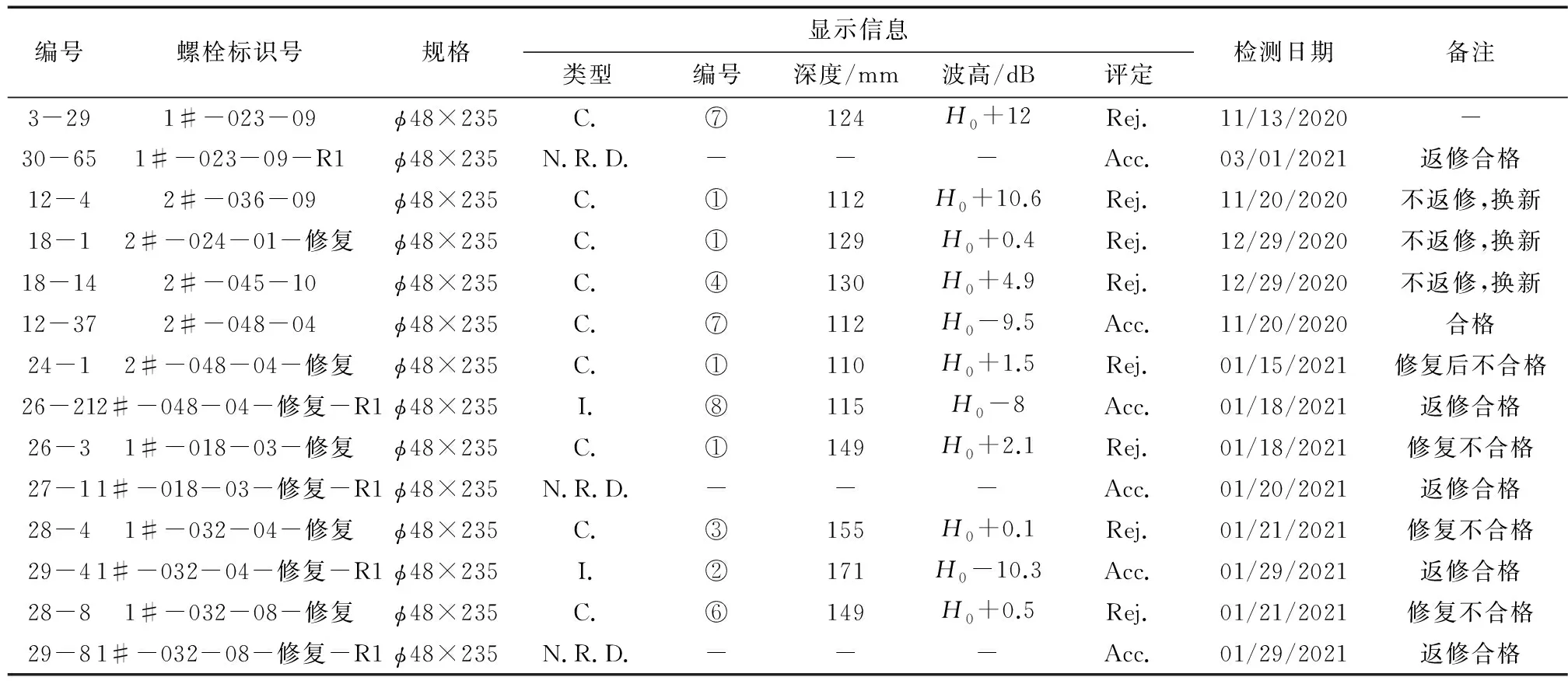

選取2020至2021年度螺栓的監控數據進行分析。檢測螺栓共計1 500根,排查出90根可疑螺栓,其中不合格8根,換新3根,返修合格5根,需監控87根。從2021年年中監控至今,經歷了一個臺風季,并未出現纜樁螺栓的斷裂情況。后續情況還應持續跟蹤監控,監控周期為兩年。2020至2021年度在役纜樁螺栓的TFM檢測統計結果如圖6所示,不合格及部分返修記錄如表2所示(表中C.為裂紋, I. 為未熔合,N.R.D. 為無顯示記錄, Acc.為合格,Rej.為不合格),其中部分缺陷及返修記錄圖譜如圖7所示。

圖6 2020至2021年度在役纜樁螺栓的TFM檢測統計結果

圖7 部分缺陷及返修記錄圖譜

表2 螺栓不合格顯示及部分返修記錄

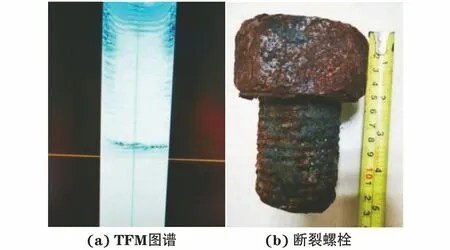

對檢測數據進行分析,發現裂紋或微小顯示產生的深度基本處于距離螺栓端面100 mm~160 mm的關鍵區域內,該區域在纜樁基座與樁基的接觸面附近,不僅是承受剪切應力最強的區域,而且易受地下潮氣、海水腐蝕。現場檢測出的斷裂螺栓及其TFM圖譜如圖8所示。

圖8 現場檢測出的斷裂螺栓及其TFM圖譜

5 結語

(1) 對纜樁螺栓進行在役檢測,極大地縮短了檢測工期,節約了檢修成本。

(2) 利用2 mm深的刻槽作為參考基準,制作螺栓刻槽參考試塊,檢測結果表明,實際裂紋的TFM圖像與試塊刻槽圖像基本一致。

(3) 設計的探頭保護裝置和螺栓專用掃查裝置,不僅可以提高探頭的耦合程度,減少磨損,還可以提高掃查效率。

(4) 利用全數據監測對所有可疑螺栓進行監控,有效地減少了返修成本。

(5) 利用TFM技術對在役纜樁螺栓進行檢測,有力監控了筆者公司碼頭纜樁螺栓的質量,保證了公司所建造和維修船舶的系泊安全,該技術值得推廣應用。