民用核鈦合金設備焊接接頭的目視檢測

石養鑫,張 成,亢 浩,魏 侃

(西安優耐特容器制造有限公司,西安 710201)

鈦材因在濕氯氣、高溫鹽等工況中具有良好的耐蝕性,已被廣泛應用于制造石油化工、化纖、精細化工、能源等行業使用的熱交換器、塔器、反應器等設備。鈦材具有較高的活性,在400 ℃時開始吸氧、600 ℃開始吸氮,當鈦焊縫中含有這些氣體成分時,其焊接接頭的沖擊性能、塑性和韌性甚至耐蝕性能都會不同程度的降低,因此鈦材一般采用惰性氣體保護焊進行焊接,且對焊接氣氛要求極高。

目前,民用核鈦合金設備應用相對較少,其目視檢測無專用成熟的標準規范,而鈦合金設備在制造過程中經常會出現焊縫外觀缺陷或接頭表面氧化等問題,目視檢測時,由于缺少權威統一的評價標準,檢測結果常判定不準確和存在爭議。筆者結合多年鈦合金焊接接頭目視檢測實際工作經驗,并參照ASME規范 《鍋爐及壓力容器規范》 第Ⅴ卷第9章目視檢測要求、JB/T 4745 《鈦制焊接容器》-2002制定了鈦合金焊接接頭的目視檢測工藝[1],并以18 mm×2 mm(直徑×壁厚,下同)的TA2合金管對接焊縫為例,介紹了目視檢測工藝及工藝驗證的方法,并確定了最佳檢測工藝,可為同類設備的目視檢測提供參考。

1 檢測設備及儀器

焊縫目視檢測應選擇與被檢測對象及環境等相匹配的設備和儀器,一般包括照度計、靈敏度灰卡、放大鏡、粗糙度儀、焊縫檢測尺、焊縫檢測樣板[2]、游標卡尺、人工照明光源(白熾燈、手電筒)、視頻內窺鏡及輔助工裝等。儀器應處于良好狀態并在標定合格有效期內,對于目前國家法定計量單位暫未開展鑒定工作的儀器,應自行采用適當的比對方法進行校驗或校準,以保證檢測數據的可信度以及精度在允許的誤差范圍內。

2 驗證試樣

為了保證檢測過程中工藝系統的有效性,以及驗證檢測人員的能力,需制作目視檢測的專用驗證試樣。

2.1 分辨力驗證試樣

目前核工業均采用18%的中性灰卡作為目視檢測的參考背景,考慮到鈦材表面呈銀亮色,為了使參考背景更接近于鈦材表面,將寬為0.2,0.4,0.6,0.8 mm的4種黑線或其他類似人工缺陷放在檢測區域中最難以觀察到的待檢部位表面或相近似的表面,并根據產品要求的分辨力確定所需識別的線寬度,若產品技術文件無特殊要求,則核級鈦合金設備焊接接頭表面直接目視檢測的分辨力至少應達0.6 mm線寬。

2.2 模擬對比試樣

為了對目視檢測人員的技能水平及工藝系統進行綜合評價和驗證,應制作模擬對比試樣,試樣與被檢件具有相同或相近的材料、結構、表面狀態,外表面缺陷、焊接接頭顏色等。

3 目視檢測方法

核級鈦合金設備焊接接頭目視檢測方法包括直接目視檢測技術和間接目視檢測技術兩種。

3.1 直接目視檢測技術

直接目視檢測技術利用肉眼直接進行檢測,通常用于現場目視可達部位的檢測。檢測時眼睛應能充分靠近被檢焊縫,與被檢焊縫表面的距離不超過600 mm,眼睛與被檢焊縫表面所成的夾角不小于30°;檢測區域需有足夠的照明條件,一般檢測時至少要保證500 lx的光照強度,但不能有影響觀察的刺眼反光。在進行核級鈦合金設備金屬表面檢測時不應使用直射光,應選用具有漫散射特性的光源;對于必須仔細觀察或發現異常情況需要做進一步觀察和研究的焊縫區域,至少應保證1 000 lx的光照強度。直接目視檢測技術應能保證在與檢測環境相同的光源條件下,將分辨力驗證試樣放在被檢區域中最難以觀察到的部位時,至少能清晰分辨出一條規定寬度的線或其他類似人工缺陷。

3.2 間接目視檢測技術

對于肉眼不易或無法進行直接目視檢測的被檢部位和區域,可借助于視頻內窺鏡、反光鏡或其他合適的輔助設備進行檢測,即進行間接目視檢測[3]。間接目視檢測應至少具有與直接目視檢測相當的分辨能力。對于核級鈦合金設備焊接接頭的間接目視檢測,還需進行適應環境的工藝性驗證試驗,保證目視檢測系統能夠滿足檢測工作的要求。

工藝性驗證試驗一般在分辨力驗證試樣和模擬對比試樣上進行。驗證環境應盡可能與檢測環境相同或相近似,包括相似的表面條件或光照條件、表面結構、反射比、表面粗糙度等。

4 工藝試驗

用φ18 mm×2 mm TA2合金核級管的對接環焊縫來驗證該檢測工藝的有效性。由于被檢管管徑較小,焊縫外表面可采用直接目視檢測,焊縫背面(焊縫根部)需采用間接目視檢測(視頻內窺鏡)。考慮到在實際目視檢測時,焊縫背面的間接目視檢測有一定技術難度,故試驗主要對焊縫背部進行間接目視檢測。

4.1 檢測準備

檢測前需準備照度計、視頻內窺鏡、分辨力驗證試樣、模擬對比試樣、檢測探頭輔助工裝等。

考慮到鈦材本身具有金屬光澤,在檢測過程中可能會產生炫光,故要求所用視頻內窺鏡的光源亮度可調節,同時應選擇對檢測顏色還原性較好的彩色視頻內窺鏡。試驗選用美柯MK-200型視頻內窺鏡。

為了保證檢測的準確性,采用TA2合金材料作為參考背景,在該背景下應能識別出規定寬度的黑線。

制作與被檢件材料、規格等一致的模擬對比試樣,并采用相同的焊接工藝進行焊接,在焊縫根部制作不同程度的焊縫氧化、咬邊、內凹等具有代表性的焊接表面缺陷。

被檢管管徑小,不能使用儀器上帶旋轉視向功能的探頭調節最佳觀察角度。為了保證觀察效果,選用0°視向和90°視向專用探頭,分別從管端兩側觀察焊縫根部。利用光的反射原理,制作了一定角度的專用不銹鋼反光鏡片,加裝在0°視向探頭前端,通過光路轉折實現90°視向觀察,從而達到觀察檢測的目的。角度鏡工裝外觀如圖1所示。

圖1 角度鏡工裝外觀

為了保證內窺鏡探頭能夠順利到達被檢部位,制作了輔助工裝,該工裝為數段10 mm×1.5 mm(直徑×壁厚),長為500~1 500 mm的不銹鋼管,其兩端加工螺紋,可根據實際需要進行拼接。輔助工裝外觀如圖2所示。

圖2 輔助工裝外觀

4.2 檢測工藝

模擬被檢部位環境做視頻內窺鏡檢測光照度測試,移動視頻探頭逐漸接近照度計測量頭,并記錄測量照度值,光照度應大于1 000 lx。光照度測量現場如圖3所示。

圖3 光照度測量現場

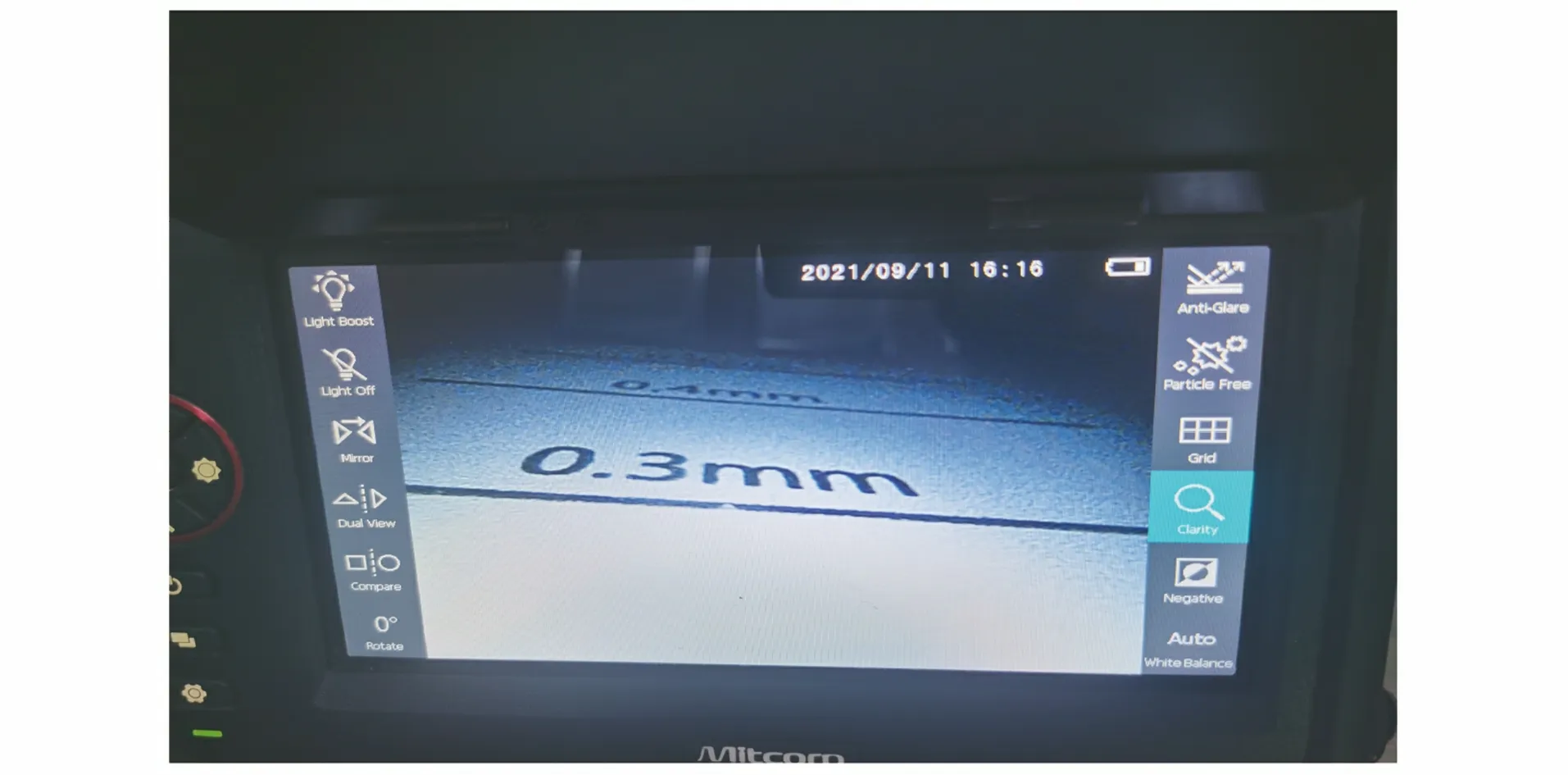

模擬被檢部位環境做視頻內窺鏡分辨力測試,移動視頻探頭逐漸接近分辨力驗證試樣至0.6 mm粗的黑線能清晰可見。分辨力測試現場如圖4所示。

圖4 分辨力測試現場

檢查過程中,應平緩移動探頭,速度不超過10 mm/s。檢測焊縫及熱影響區的氧化色時,采用直線進退式掃描方式,每次掃查寬度不超過20 mm;采用間接目視檢測技術(即采用0°視向和90°視向的觀察方向),分別從管端兩側對焊縫根部進行觀察檢測。

4.3 檢測結果及分析

檢測完成后對試樣進行解剖,進行評價及驗證,檢測情況如下所述。

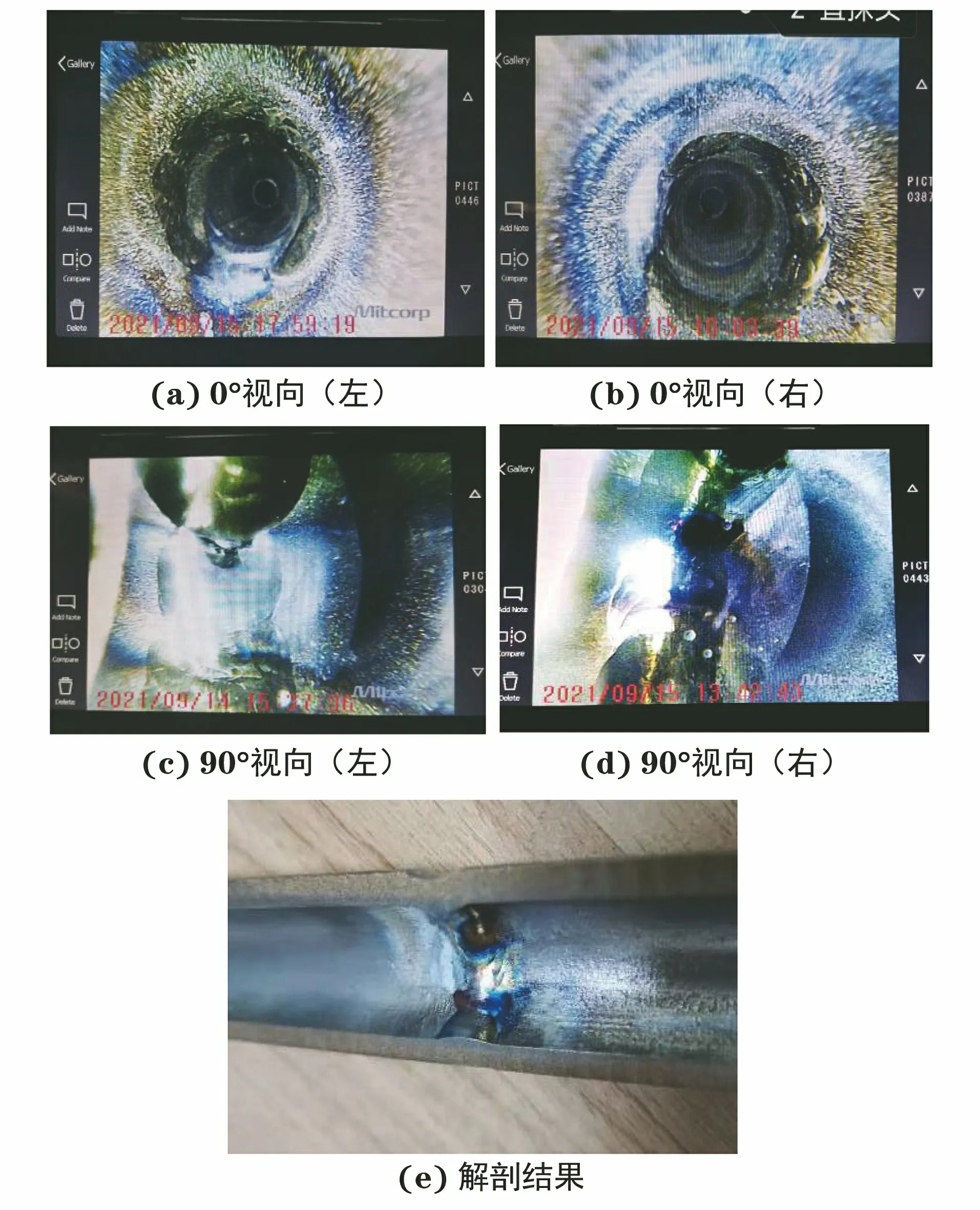

(1) 根部焊縫及熱影響區顏色檢測。由管路兩端側0°視向, 90°視向觀察可見,焊縫及熱影響區均清晰可見藍色氧化(見圖5)。

圖5 焊縫及熱影響區表面顏色觀察及解剖結果

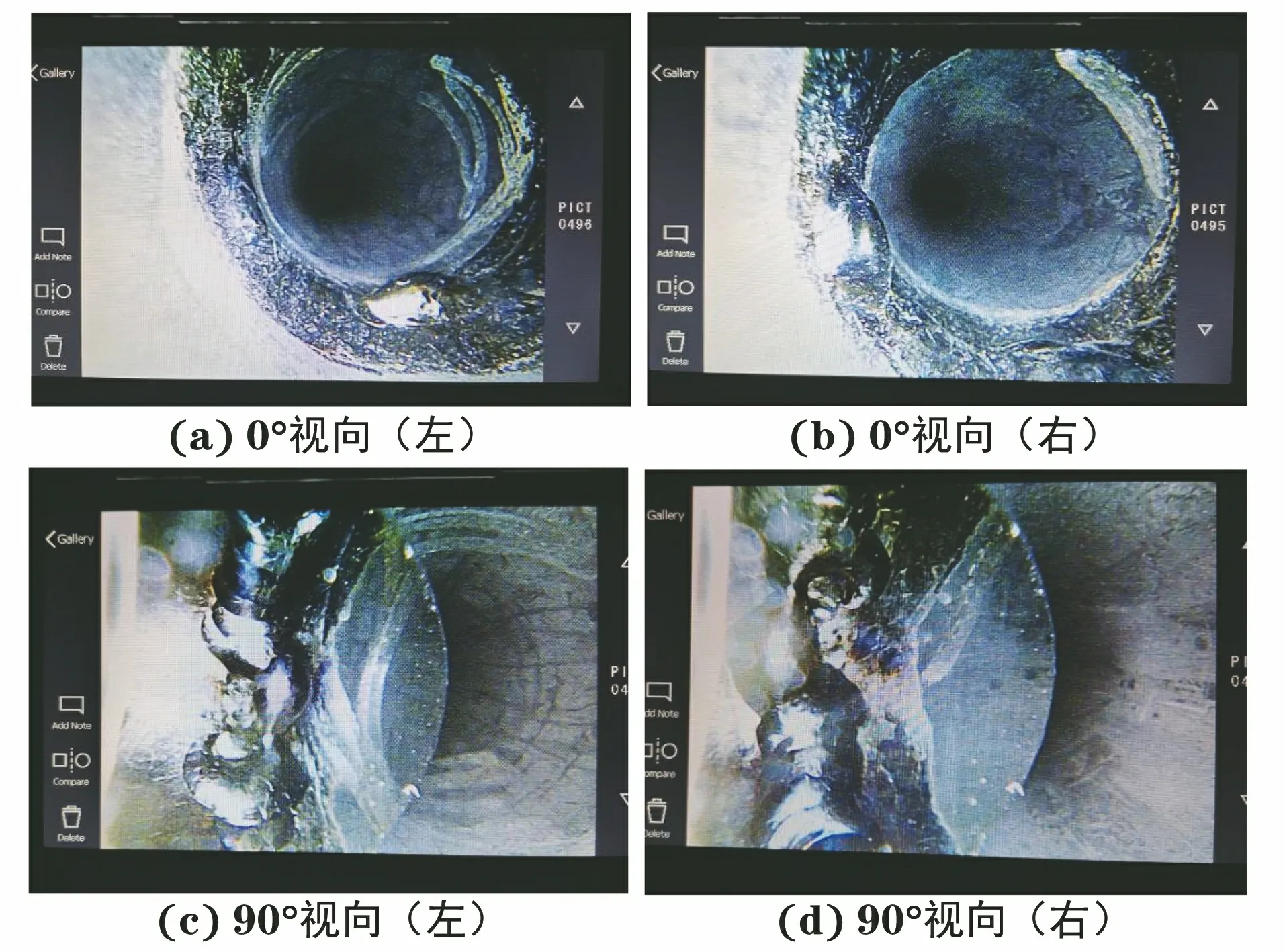

(2) 咬邊缺陷檢測。從管路兩端側0°視向觀察,發現咬邊缺陷不明顯;從管路兩端側90°視向觀察,發現咬邊缺陷較為明顯(見圖6)。

圖6 咬邊缺陷觀察及解剖結果

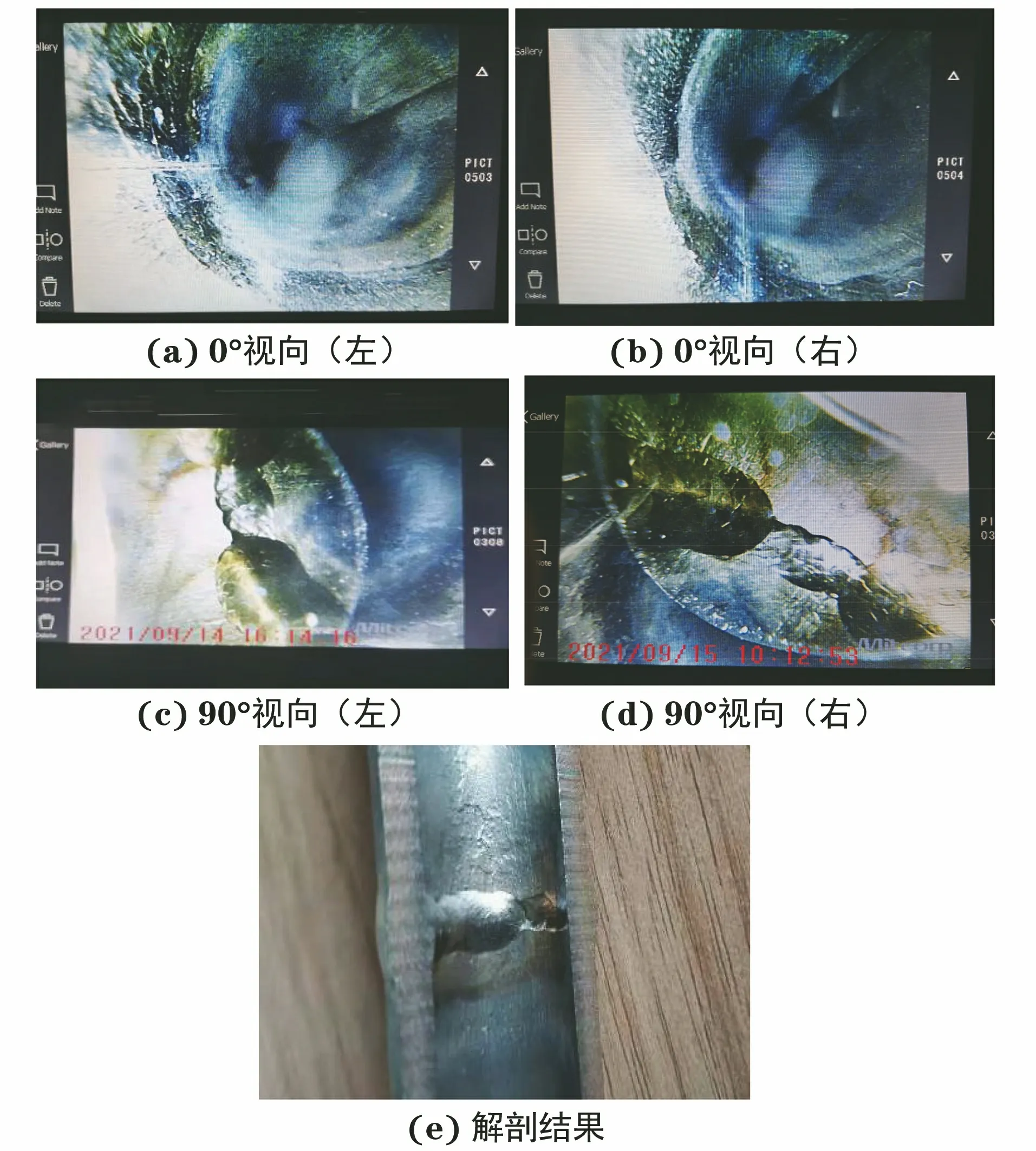

(3) 內凹外觀缺陷檢測。從管路兩端側0°視向觀察,發現輕微內凹缺陷顯示;從管路兩端側90°視向觀察,均發現明顯的內凹缺陷(見圖7)。

圖7 根部內凹缺陷觀察及解剖結果

(4) 焊瘤、內凹、成型不良、藍色氧化缺陷檢測。從管路兩端側0°視向觀察,發現焊瘤缺陷;從管路兩端側90°視向觀察,均發現明顯的焊瘤、內凹、成型不良、藍色氧化缺陷(見圖8)。

圖8 外觀缺陷觀察結果

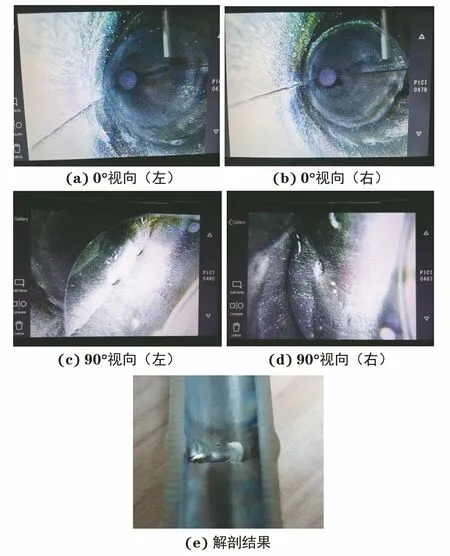

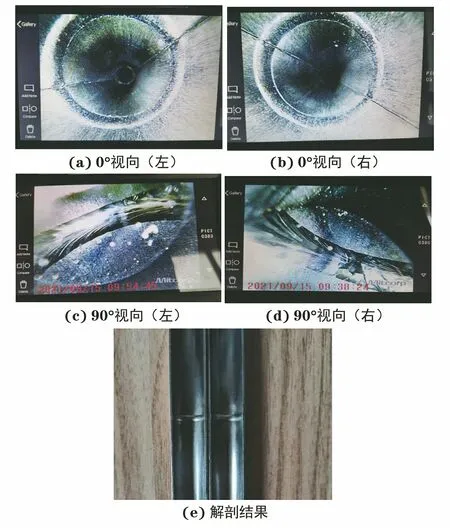

(5) 無缺陷。從管路兩端側0°視向觀察,未發現缺陷;從管路兩端側90°視向觀察,未發現缺陷(見圖9)。

圖9 無缺陷表面的觀察及解剖結果

以上間接目視檢測試驗結果表明,采用0°視向探頭從管路兩側進行檢測,可以發現焊縫及熱影響區的氧化缺陷,而對于較小的外觀缺陷,則不易發現或顯示不明顯;采用90°視向探頭,無論從管路哪一側對根部焊縫表面進行檢測,均能得到各種外觀缺陷較清晰的視頻圖像,缺陷形貌特征清晰可見,易于定性。對各模擬對比試樣進行了解剖,解剖后所觀察到的焊縫原始表面缺陷形貌,與間接目視檢測90°視向探頭觀察到的缺陷圖像形貌完全吻合,即證明在其他工藝參數不變的情況下,選擇90°視向探頭對該結構管路環向焊縫根部進行間接目視檢測是合適的,檢測結果也是可靠的。

試驗確定了φ18 mm×2 mm TA2合金管根部焊縫間接目視檢測的最佳工藝參數,并有效驗證了檢測系統的可靠性,說明該工藝評價及驗證方法是可行的。

5 結語

(1) 控制照明光源條件以達到最佳檢測觀察效果,調整觀察角度,避免表面炫光,使用與鈦表面反射光相適應的照度級可更好地發現各種外觀表面缺陷。

(2) 視頻內窺鏡應有自動智能光強調整及手動光強調整功能,并具有較好的色彩還原性,能夠識別出氧化缺陷。

(3) 制作與被檢材料背景相同或相近似的分辨力驗證試樣,以保證分辨力測試的真實性。

(4) 制作與被檢對象材料、結構、狀態相同或相近似,并含有代表性缺陷的專用模擬對比試樣,以保證模擬試驗的準確性。

(5) 民用核鈦合金設備焊接接頭在目視檢測前,需進行必要的工藝性驗證試驗,以保證目視檢測系統的可靠性。