汽泵再循環系統的靈活性改造研究及經濟性分析

黃新長,譚 銳

(國能南京電力試驗研究有限公司,江蘇 南京 210023)

為了在2030年前實現碳達峰、2060年前實現碳中和目標,需要進行一場廣泛而深刻的經濟社會系統性變革,其中“十四五”、“十五五”是碳達峰的關鍵期和窗口期,要構建以新能源為主體的新型電力系統。2021年10月國家發展改革委、國家能源局聯合發文要求“十四五”期間靈活性改造完成2億kW,增加系統調節能力(3000~4000)萬kW,促進清潔能源消納。

為響應國家號召,提高機組的上網競爭力和盈利能力,某電廠擬開展汽泵再循環系統靈活性改造項目,解決深度調峰汽泵再循環內漏的問題,調研了多種改造技術,也為同類型機組改造提供參考[1]。

1 汽輪機設備概況

某電廠汽輪機為上海汽輪機廠有限責任公司生產的N630-16.7/538/538亞臨界參數、一次中間再熱、四缸、四排汽、雙背壓、凝汽式汽輪機;給水泵采用2臺50%BMCR容量的汽動給水泵和1臺30%BMCR容量電動啟備泵。汽輪機主要設計參數見表 1。小汽輪機主要設計參數見表 2。

表1 汽輪機基本設計參數

表2 小汽輪機基本設計參數

2 汽泵再循環系統的改造技術研究

2.1 汽泵再循環閥內漏原因

汽泵再循環系統主要包括小流量再循環閥和前后截止閥,安裝在給水泵組出口處,和除氧器相連;鍋爐給水泵將水從除氧器送往鍋爐,為防止給水泵低流量下葉輪產生摩擦熱不能被給水及時帶走,并因此產生汽蝕,給水泵的流量在任何情況下都必須大于最小流量。當鍋爐給水需要的流量小于給水及小汽輪機安全運行的最小流量時,需要及時打開汽泵再循環最小流量閥,使一部分給水回流到除氧器,以保證給水泵組的安全運行。目前常規設計采用的給水泵組再循環流量調節閥都是選用的30%BMCR工況設置最小流量閥,此閥門在運行中存在閥前后壓差為全廠最大,在小開度情況下極易產生空化汽蝕。

由于該閥關閉狀態前后壓差大,且在低負荷區域頻繁動作,由于密封面存在細小顆粒,導致密封效果不佳時,氣動執行機構的關閉力和汽蝕造成閥芯和閥座密封面嚴重損壞,閥籠等部件損傷嚴重,由此產生嚴重內漏[2]。

2.2 改造要求

由于再循環流量調節閥門經常處于0~40%范圍內運行,閥內組件更容易造成損壞,使用周期非常短暫,大多采用進口產品,檢修維護成本和泄漏的流量損失非常可觀。改造需要解決深度調峰下汽泵再循環閥經常小開度開啟產生的磨損。

2.3 改造技術

2.3.1 改裝氣動隔離閥

a.技術原理

給水流量<520 t/h,再循環調閥初步開啟的閥位設置在20%,減少小開度時閥芯吹損;將再循環調閥后手動閥改成快速氣動隔離閥,在給水流量≥520 t/h,關閉氣動隔離閥,使再循環調閥前后壓力為零,以避免再循環調閥前后壓差過大而加速閥芯的吹損。

具體改造范圍:再循環調閥后手動閥更換成快速氣動隔離閥,并進行相關邏輯修改及運行要求。在汽動給水泵異常跳泵時汽泵再循環調節閥和氣動隔離閥同時動作開啟,啟停機和運行時2個閥需要關閉時先關調節閥再關氣動閥、2個閥需要開啟時先開氣動閥再開調節閥。

b.技術特點

給水流量降低時初始再循環開度較大,有利于減小對小開度時閥芯吹損;但同時也增加了給水泵的功率和汽耗,降低了機組經濟性。

再循環調閥后手動閥改成快速氣動隔離閥,可以實現高負荷時隔離閥常關狀態,極大減小了調節閥正常運行時前后壓差,有利于減輕小開度下調節閥閥芯的空化汽蝕和吹損;但事故跳泵時需要自動開啟氣動隔離閥,對氣動隔離閥的可靠性要求變高,存在一定的風險。

2.3.2 優化控制邏輯

a.技術原理

原有邏輯減負荷過程中,給水流量<520 t/h,即開始開啟再循環閥,給水流量<420 t/h,再循環閥開度達26%,給水通過再循環閥回流帶來的損失非常大;加負荷過程中,給水流量≥520 t/h, 再循環閥才開始關閉,此前一直處于微開狀態,閥門吹損嚴重。

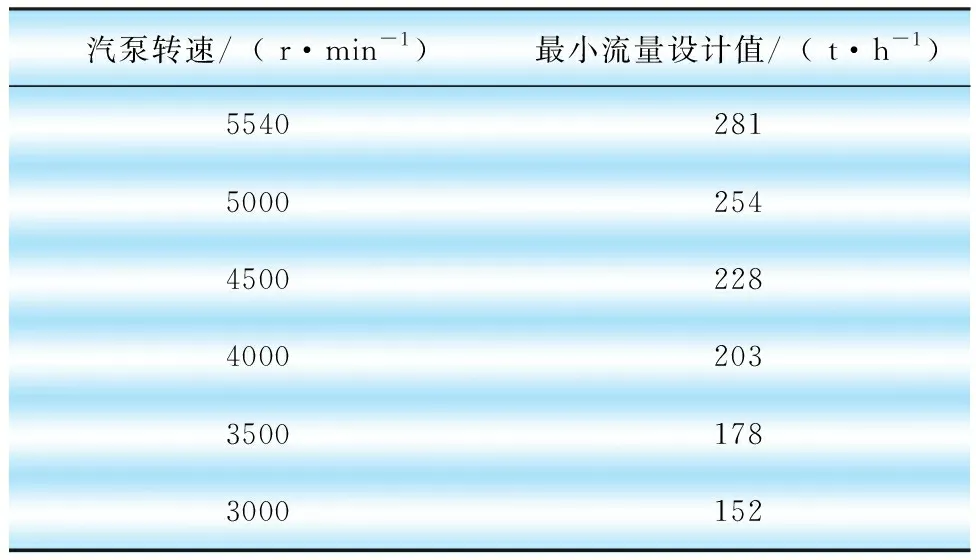

汽泵在額定轉速下入口、出口最小流量為 281 t/h,在其他轉速下的最小流量則根據如下公式計算: 實際最小流量=額定最小流量×實際轉速 ÷額定轉速。根據此計算公式,計算出在不同轉速下的汽泵最小流量值[3],見表3。

表3 汽泵不同轉速下最小流量設計值

根據廠家意見,運行時最小流量要留有20%的裕量,修改汽泵最小流量保護值為轉速的函數值,表3數據乘以系數1.2;在轉速<3 000 r/min 時,保護定值取固定值183 t/h; 在轉速>5500 r/min時,保護定值取固定值338 t/h。

再循環閥控制邏輯修改后,減負荷時閥門開啟值由520 t/h降至338 t/h,可以保證汽泵在各轉速下的汽蝕裕量安全。汽輪機40%THA工況下(額定給水流量728 t/h)再循環門無需開啟。

b.技術特點

如果深度調峰到40%THA負荷,只有在汽泵啟動、停運過程中再循環閥才需要放置在手動方式并打開,其他正常運行時,再循環閥都無需開啟,再循環閥以微開狀態造成汽蝕為零,機組運行中汽泵再循環閥一直處于關閉狀態,閥門內漏的現象能夠得到改善。

如果電網要求深調到30%THA甚至更低負荷,則在低負荷下再循環門還需開啟,存在閥門吹損的風險。

2.3.3 加裝汽泵再循環小旁路

a.技術原理

對原來再循環主閥芯進行國產化改造,采用對沖節流降壓結構。加裝與機組深度調峰相適應的汽泵再循環小旁路,旁路閥門的流量取最小流量再循環閥門流量的30%~40%。小旁路位于原來再循環旁路2個截止閥之間,對邏輯進行優化修改,正常運行時采用汽泵再循環小旁路調節給水,調節更加精準,小旁路調節開度都在40%以上,有效避免了再循環閥在小開度情況下產生的空化汽蝕。再循環主閥只參與保護動作,平時運行時不開啟,也就不會有磨損。

b.改造計算

給水泵再循環閥泄漏,將造成給水泵組汽耗量增加,進而影響供電煤耗[4]。根據運行數據分析,改造前機組2臺給水泵最小流量合計泄漏按照40 t/h計算,根據文獻計算方法和實際運行數據計算改造后煤耗降低0.2 g/kWh,年節約標煤600 t,年節煤收益48萬元。運維成本降低:每年節約閥門修理費用21萬元(含密封件更換)。改造收益年約69萬元。項目投資192萬元,3年可收回成本。

c.技術特點

汽泵再循環小旁路因為管道截面面積較主路小,可以實現正常全負荷深度調峰時在大開度反復調節,減少小開度時閥芯吹損;同時主路截止門隔離后也方便小旁路檢修。再循環主閥僅參與啟停機和事故跳泵的保護邏輯,能有效減小再循環閥的泄漏。

3 結語

改裝氣動隔離閥在低負荷時調節閥開度仍然較大,給水泵耗功較大,不建議采用此技術。優化控制邏輯可以實現調峰到40%THA負荷運行過程汽泵再循環閥一直處于關閉狀態,減小內漏,但無法滿足進一步的深度調峰需求。汽泵再循環小旁路可以實現深度調峰到30%THA甚至更低時對給水流量的精準調節,且能最大限度減小給水再循環閥泄漏和損壞問題,達到了節能改造和靈活性改造的雙重效果。綜合分析,選擇汽泵再循環小旁路改造技術作為改造方案經濟合理可行。