4,4′-二(羥甲基)聯苯的合成

楊 濤, 唐 璇*, 薛 珊, 周宛欣, 成西濤

(1.西安石油大學 化學化工學院,陜西 西安 710065; 2. 陜西省石油化工研究設計院,陜西 西安 710054)

4,4′-二(羥甲基)聯苯(4,4′-Bis(hydroxymethyl)biphenyl),又名聯苯對二甲醇(BHMBP),可作為合成具有低吸濕性和阻燃性聚合物的單體[1],可用于高性能聚合物的合成和液晶等產品的生產,也可用于其它聯苯衍生物如4,4′-聯苯二甲酸[2-3]的合成。4,4′-二羥甲基聯苯的合成主要采用4,4′-二(氯甲基)聯苯為原料進行生產[4-5]。上世紀90年代末,日本南海化學工業株式會社[6]公開了合成BHMBP的專利,其反應在強堿存在下的有機溶劑/H2O介質中,于100 ℃左右進行,收率約95%,有淡黃色副產物生成,增加了后續分離難度。侯文杰[7]等利用溶劑法在N,N-二甲基甲酰胺(DMF)溶劑中,在水解劑的作用下進行水解反應合成了BHMBP。然而水解劑用量大且有副產物二芐醚的生成,使得產物含量較低,因此需精制才能用于后續生產[8]。來國橋[9]研究發現4,4′-二(氯甲基)聯苯(BCMBP)在乙腈/水中進行水解反應,合成BHMBP需反應29 h以上,反應周期過長,而水解劑的存在會降低反應的產率。研究發現,聚乙二醇在陽離子誘導下可以重疊成螺旋形結構,使反應物具有較高的活性,一方面提高產物收率,減少副反應的發生;另一方面可縮短反應時間。因此,聚乙二醇作為一種低毒、安全、穩定的催化劑[10-12],被廣泛地應用于各類化學反應中。

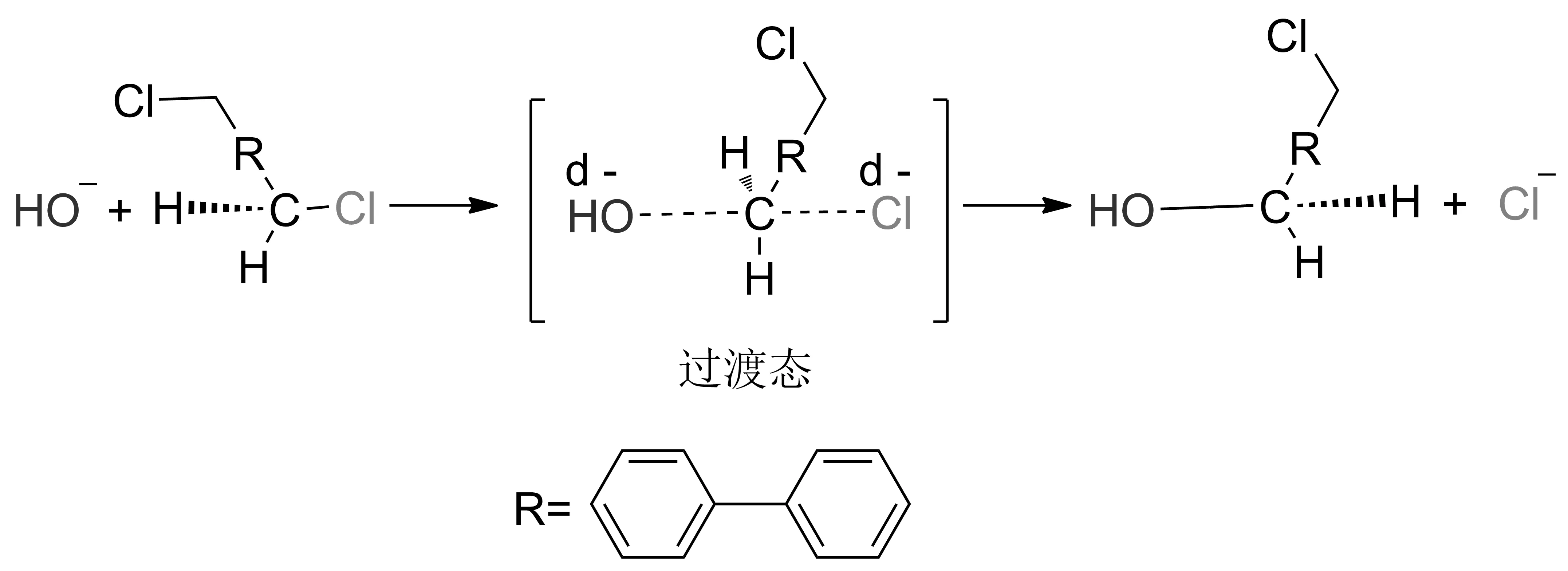

本研究以4,4′-二氯甲基聯苯為原料,聚乙二醇作為催化劑,在乙腈和堿液存在的條件下,經水解發生親核取代生成4,4′-二(羥甲基)聯苯,產物經1H NMR, HPLC, IR等表征,合成路線如Scheme 1所示。文中探討了4,4′-二(羥甲基)聯苯可能的合成路線,確定了較優的溶劑法,同時進行了反應條件的優化,并提出了可能的反應機理。該工藝反應條件溫和,副反應少,而且周期短,收率高,是一種適宜的工藝路線。

Scheme 1

Scheme 2

Scheme 3

1 實驗部分

1.1 儀器與試劑

MPLK-701型數顯控溫加熱攪拌器;DZF-6050ABDZF型真空干燥箱;RE-52AA型旋轉蒸發器;5700-尼高力型紅外色譜儀;Bruker AVANCE III 400M型布魯克-液體核磁;安捷倫-1260型液相色譜儀。

聯苯二氯芐、氫氧化鉀、氫氧化鈉、石油醚、乙腈、環己烷、無水乙醇、聚乙二醇、十六烷基三甲基溴化銨、三乙胺。

1.2 合成

在250 mL三口瓶中先后加入聯苯二氯芐10 g(0.04 mol)、氫氧化鉀6.69 g(0.12 mol)、乙腈150 mL、水15 mL,攪拌加熱至回流,緩慢滴加催化劑聚乙二醇-600 3.0 g,保溫反應10~12 h后,溶液過濾分液,有機相經減壓蒸餾后有白色物體析出,過濾后得粗品BHMBP,再經水洗、抽濾、重結晶、烘干得白色固體。

4,4′-二(羥甲基)聯苯(BHMBP):白色固體,純度98.2%, m.p.191~192 ℃;1H NMR(CDCl3, 400 MHz),δ: 7.62~7.52(m, 2H), 7.47 ~7.39(m, 2H), 5.15(s, 2H), 2.12(s, 3H); IR(KBr),ν: 3500(—OH), 3040, 950, 780(C—H), 2930, 2850(—CH2), 1500(C=C), 1050, 1300(C—O) cm-1。

2 結果與討論

2.1 溶劑與水解劑的篩選

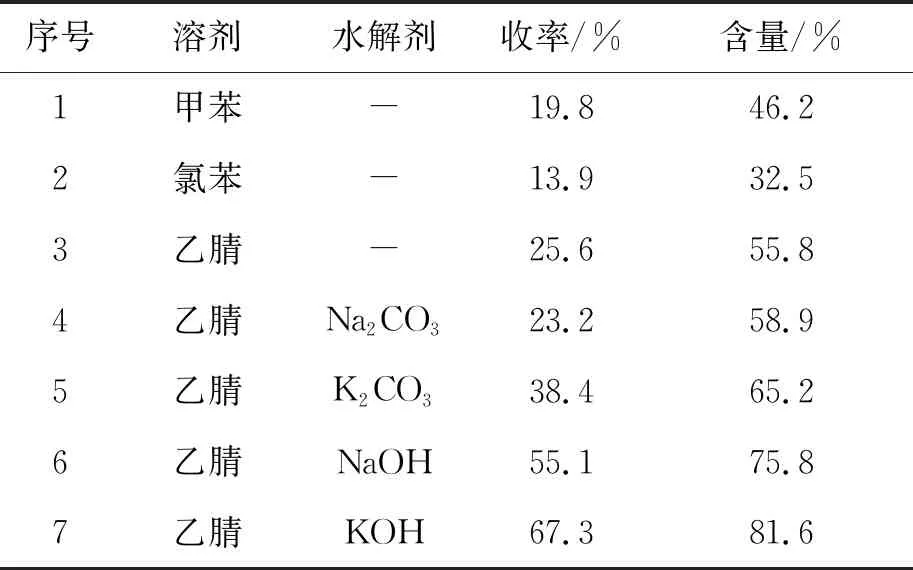

以BCMBP為底物,考察不同溶劑與水解劑對產物收率、含量的影響,結果見表1。首先在溶劑存在的條件下,加入一定量水反應30 h,依次探究甲苯、氯苯、乙腈溶劑對反應的影響。結果表明,乙腈作溶劑時效果最佳,這是由于乙腈與水互溶,對原料BCMBP也有一定的溶解度,可以提高產物BHMBP的含量到55.8%;而甲苯微溶于水,氯苯不溶于水,因此產物含量較低。基于此,進一步探究不同水解劑對反應的影響,結果表明,氫氧化鉀效果最佳,收率67.3%,產物含量81.6%。由此可見,產品含量隨水解劑堿性的增強而增大。因此,選用乙腈作為溶劑,氫氧化鉀作為水解劑來進行后續反應研究。

2.2 配料比的影響

(1) 物質的量之比的影響

在上述條件下,研究BCMBP和KOH的不同物質的量之比,考察目標產物BHMBP的收率與含量。由表2可知,隨物質的量之比增加,堿可以提供大量反應物所需要的氫氧根,產品的收率與含量逐漸增加;當nBCMBP/nKOH=1.0/3.0時,產品含量為85.2%,收率達到58.2%。而當該比例繼續增加時,產品含量與收率反而減少,這是由于堿的加入量增加,生成粘稠副產物,目標產物的收率及含量降低。

表 1 溶劑與水解劑的篩選

(2) 溶劑比的影響

在上述優化條件下,探究溶劑比V(乙腈)∶V(H2O)對反應的影響。由表3可知,BHMBP的含量隨著溶劑比的增大而增大。當溶劑比為10 ∶1時,BHMBP收率為84.6%,含量達到89.5%。由此可見,乙腈對水和BHMBP均具有良好的溶解性,可以促進反應介質中BCMBP的溶解;而隨著溶劑比的增大,產物含量開始減少,這是由于過量的乙腈在堿性條件下發生水解,生成酰胺類產物,影響目標產物的含量。因此,當V(乙腈)∶V(H2O)=10∶1時最為適宜。

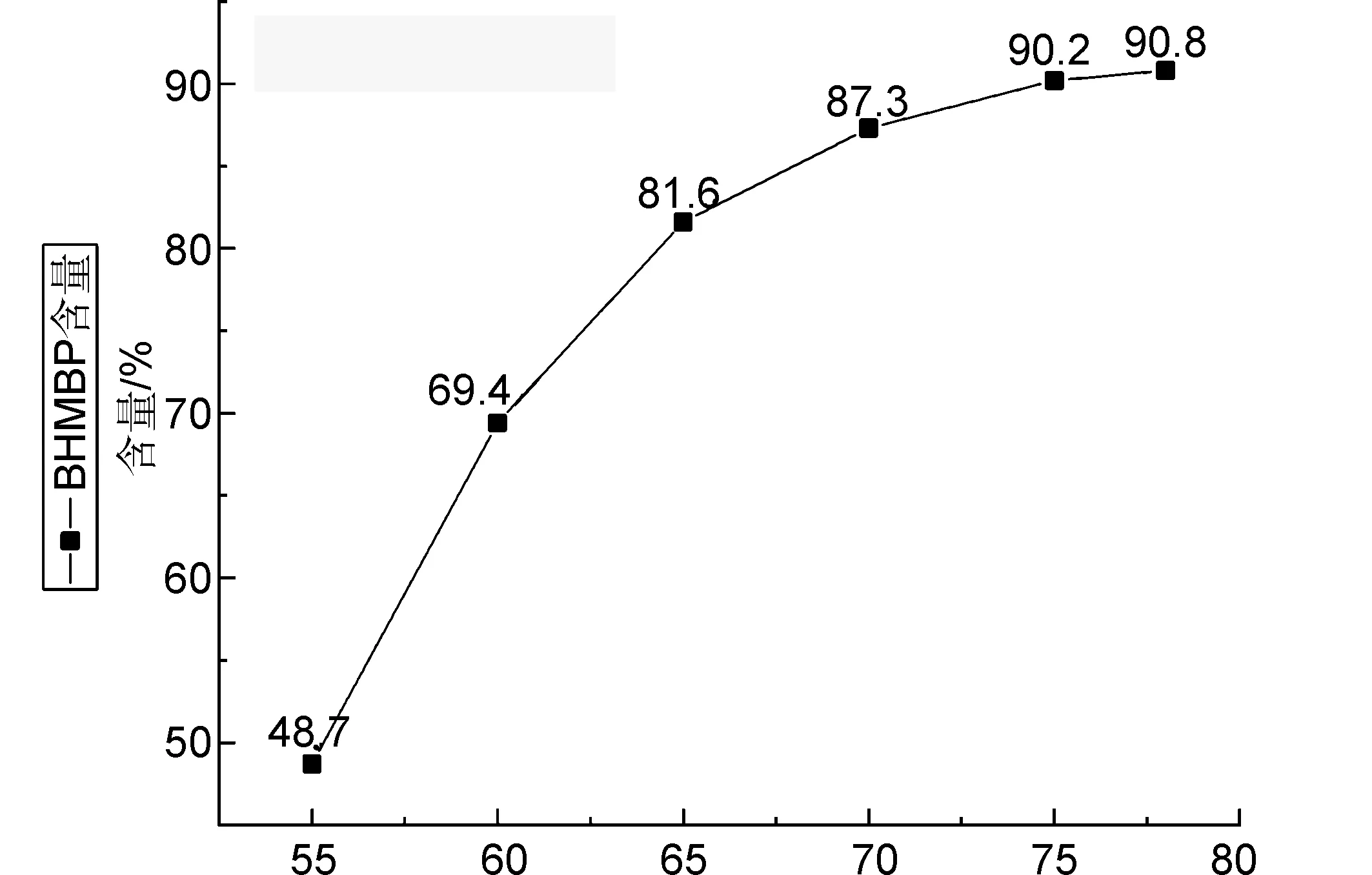

2.3 反應溫度的影響

在上述優化條件下,進一步考察反應溫度的影響,其結果如圖1所示。由圖1可知,反應溫度對反應影響較大,隨著反應溫度升高,BHMBP含量先急劇增大后緩慢增長,升高溫度有利于反應。當反應溫度達70 ℃后,BHMBP含量增幅減小,繼續升高溫度至78 ℃,此時反應體系溫度達到共沸點,產物BHMBP含量達到最高,高達90.8%。

溫度/℃

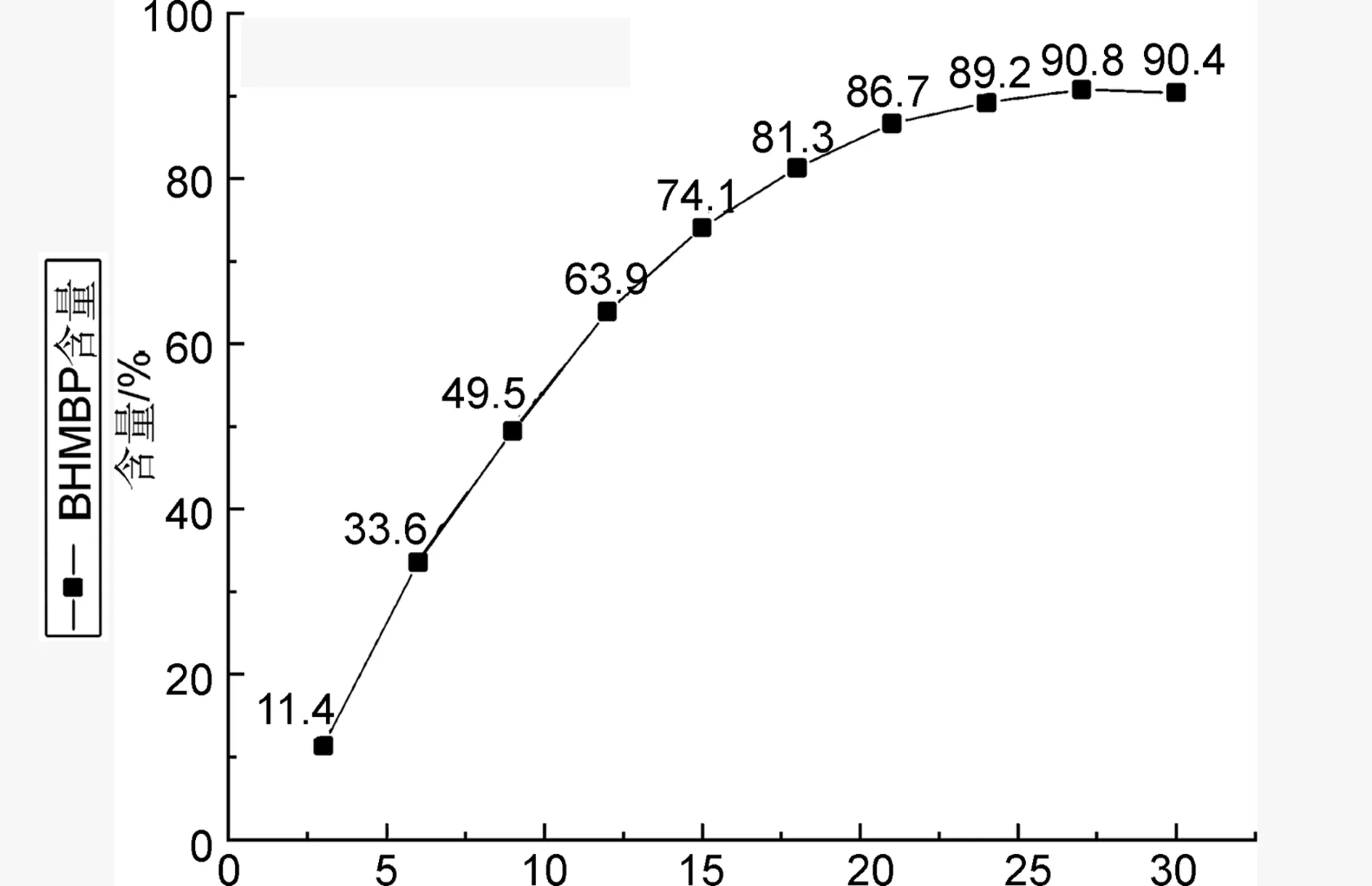

2.4 反應時間的影響

在上述優化條件下,乙腈作為溶劑,氫氧化鉀作為水解劑,在物料比為n(BCMBP)∶n(KOH)=1.0 ∶3.0,溶劑比為V(乙腈)∶V(H2O)=10∶1,反應溫度為78 ℃的條件下,探究反應時間對反應的影響,其實驗結果如圖2所示。由圖2可知,隨著反應時間的增加,BHMBP含量先急劇增大后趨于平穩。當反應至30 h時,BHMBP含量達到90%以上,表明BHMBP水解反應趨于完成。

反應時間/h

表 2 物料物質的量之比對反應的影響

表 3 溶劑比的影響

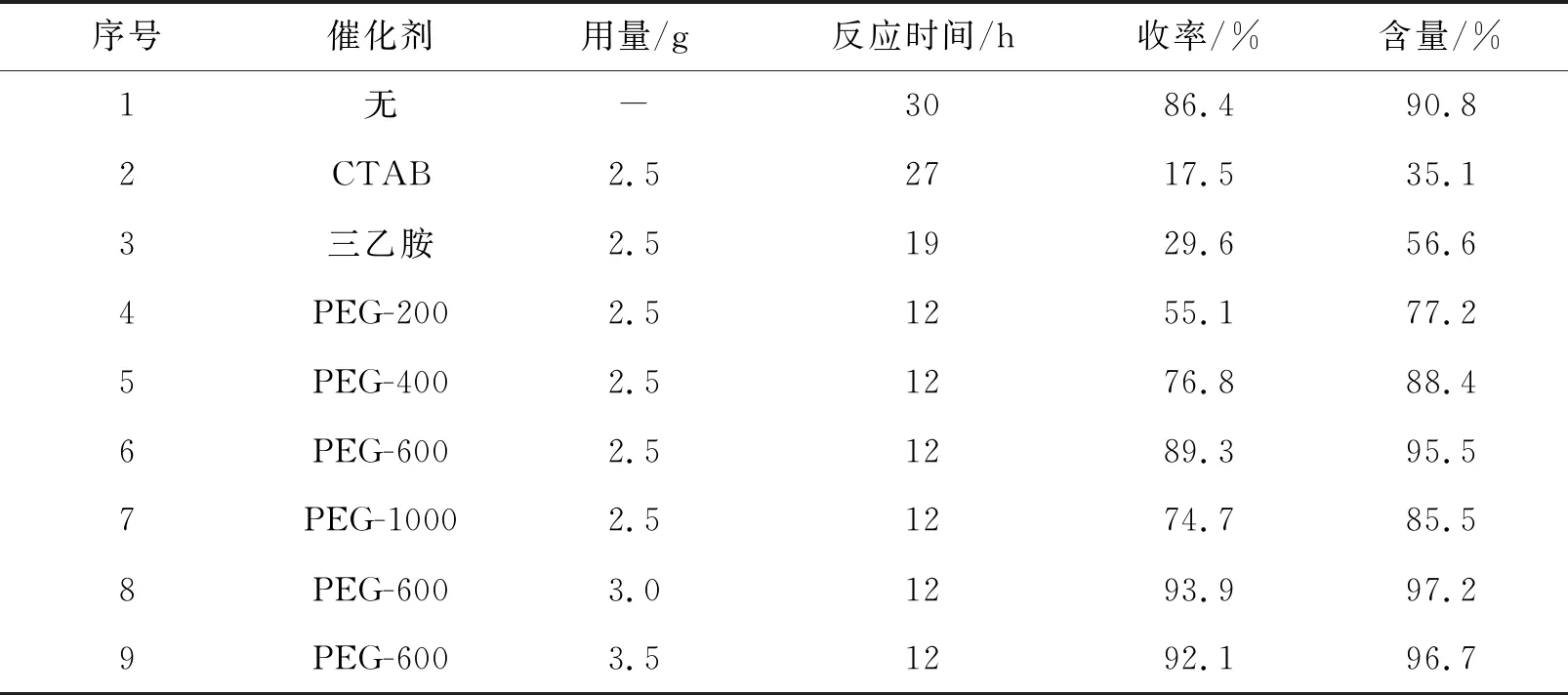

2.5 催化劑的篩選

上述優化條件中存在反應時間過長的問題,因此,保持其它反應條件不變,進一步研究催化劑種類與用量對BHMBP含量及反應時間的影響,結果如表4所示。無催化劑時,BHMBP收率為86.4%,含量可達到90.8%,而反應時間長達30 h;十六烷基三甲基溴化銨(CTAB)的參與不僅使副產物增多,還會使產物含量大大降低。三乙胺可以縮短反應時間至19 h,但選擇性不佳,產物含量僅為56.6%;在催化劑聚乙二醇(PEG-200)的參與下反應僅需12 h,收率可達到77.2%。通過比較可知,PEG-200對BCMBP的水解反應的催化效果較好。

表4 催化劑的篩選

在催化劑用量相同的情況下(表4~7),隨著聚乙二醇分子量的增加,產物含量開始增大,當聚乙二醇分子量增加到600時, BHMBP的收率與含量分別為89.3%和95.5%,但當分子量繼續增大時,聚乙二醇形態由液體變為蠟狀固體,其吸水性和有機溶劑的溶解度下降,凝固點與粘度相應提高,因此BHMBP的收率不僅不增加,反而出現下降的趨勢,此時BHMBP收率為74.7%,含量達到85.5%。由此可見, PEG-600對反應的催化效果最優。

表4中6、 8~9所示,當聚乙二醇(PEG-600)用量為3.0 g時,BHMBP的收率與含量最高,分別為93.9%和97.2%。當催化劑過量時,易產生一些副反應,從而使BHMBP含量與收率有所下降。結果表明,催化劑PEG-600的加入,可以大大縮短反應時間,提高BHMBP的含量與收率,催化劑用量以3.0 g為宜。

2.6 合成產物BHMBP的機理討論

BCMBP的水解反應是典型的親核取代反應。BCMBP中“鹵素電負性”很強,因此,C—Cl鍵的一對電子偏向氯原子,使碳原子帶部分的正電荷而易受帶有一對電子的親核試劑進攻。整個反應為堿性水解反應,為SN2雙分子歷程(Scheme 2)。BCMBP不溶于水而較難在水中發生水解反應,而乙腈與水互溶且對BCMBP有良好的溶解性,因而可以促使BCMBP溶解在反應介質中。在水解過程中,油水兩相體系消失,形成均相反應介質。BCMBP的水解反應一般較緩慢,而當KOH作為水解劑時,其OH-代替水作水解劑,可以加速反應進程。一般而言,親核試劑的“堿性愈強,親核能力亦愈強”[13],且成鍵快,反應性強。BCMBP在KOH水溶液中反應,OH-的濃度大,便可直接進攻參與反應,形成過渡態(I)[14];通過消除氯離子(Cl-),羥基與碳原子形成共價鍵,最后生成目標產物(II)(Scheme 3)。

而聚乙二醇(PEG)作為相轉移催化劑(PTC),其催化機理是由于鏈節可以折迭成螺旋狀并自由滑動的鏈[15]。聚乙二醇在K+的誘導下重疊成螺旋形結構(Ⅲ),其中氧原子位于結構中內側,形成的7~8個氧原子處于同一平面的假環狀結構,而其余氧原子則彎伸于平面的一側。一方面,通過這種結構與K+的絡合起到增溶BCMBP作用,另一方面與反應試劑的K+結合生成偽有機陽離子,親核試劑氫氧根裸露,使之具有較高的反應活性,同時從水相轉移至有機相中形成目標產物(Ⅱ),提高了反應速率且縮短了反應時間。

2.7 芐基類化合物的水解工藝研究

文獻對聯苯二氯芐的水解工藝研究較少,因此選擇從它的結構(官能團)—芐基入手,研究其水解條件及水解機理。文獻報道的芐醇類化合物的催化合成主要有催化酯化法、芐基氯和乙酸鹽反應。在相轉移催化下,生成乙酸芐酯,再與NaOH發生水解反應生成鄰氯芐醇。該過程雖能減少副產物芐醚的生成,但反應步驟多且不便操作。

芐基類化合物水解的研究報道表明,其反應在溶劑/水溶液中進行,采用溶劑法[7]在DMF中與水解劑反應合成BHMBP,但水解劑用量為原料質量比的6倍,導致大量副產物的生成,且不利于后續分離及廢液處理;而在無堿條件下于乙腈/水中進行反應時,雖收率較高,但反應周期長達29 h以上[9]。因此,BHMBP的合成工藝仍有待改善。

在工業生產過程中,為抑制副反應的發生[16-17],通常使用相轉移催化劑[18-19]來提高反應速率及其選擇性。本文研究了一條BHMBP的催化合成優化工藝:在PEG-600催化下,乙腈為溶劑,KOH為水解劑,n(BCMBP)∶n(KOH)=1 ∶3,V(乙腈)∶V(H2O)=10 ∶1,在78℃下反應12 h。聚乙二醇催化反應,抑制了強堿參與下芐醚副產物的生成,將反應收率從86.4%提高到93.9%,經重結晶純化后含量達98.0%以上;產品經1H NMR, HPLC, IR等手段確定了所合成的產物為BHMBP,并探討了可能的反應機理。該合成路線反應收率高,副產物少,反應過程穩定安全,是一條適宜的工藝路線。