集成式電液制動系統設計及參數匹配的研究

劉兆勇,龍一鳴,厲逸航,譚小強,吳光強

(1.同濟大學汽車學院,上海201804;2.格陸博科技有限公司,南通226000)

前言

防抱死制動系統(antilock braking system,ABS)、車身電子穩定控制(electronic stability control,ESC)、電 子 駐 車 制動(electronic parking brake,EPB)、電子制動力分配(electronic brakingforce distribution,EBD)系統等的出現,極大提升了車輛的制動效率與制動穩定性,改善了車輛的主動安全性能,但同時也對制動系統的結構和性能提出了更高的要求。近年來,隨著汽車輔助駕駛系統(advanced driving assistance system,ADAS)和智能駕駛汽車技術的發展,配備穩定性程序的線控制動系統實現了踏板力和制動力的半解耦或全解耦,支持智能駕駛控制單元的直接控制,已成為目前汽車智能化、電氣化的主要發展趨勢。在國內外市場中,占據主流的線控制動系統主要來自德國的大陸、博世等零部件廠商和日本的豐田等整車廠商;而國內相關產品在技術層面與國外先進廠商差距較大,伯特利、亞太、匯眾和格陸博等國內廠家都有相應商業化的產品。但在制動系統功能拓展的同時,部分系統采用了Add-in模式,即在原系統中添加部分零部件。這種方法雖然降低了開發成本與開發周期,但增加的零部件將占用更大的空間;同時隨著系統的日漸復雜,控制信號的通道數不斷增加,導致故障診斷、系統冗余設計難度增大。因此,有必要設計一種滿足智能駕駛需求的集成式線控液壓制動系統解決方案,以優化制動系統集成度與控制效率,滿足增長的功能需求。

在新型制動系統的設計方面,袁朝春等設計了針對智能駕駛汽車的全線控制動系統數學模型,并設計魯棒控制器,結合車輛動力學模型進行了仿真,驗證了系統的有效性。在系統性能優化問題上,上官文斌等建立了集成式電液制動系統的運動學仿真模型,通過線性化得到了系統液壓力傳遞函數,為簡單系統向復雜系統的集成提供了理論方法支持;在系統參數匹配的過程中,制動系統對于電機輸入的響應特性是重要的評價指標,據此,李聰波等優化了傳動行星齒輪、滾珠絲桿等多個傳動部件的參數,如轉動慣量,但卻忽略了驅動電機的參數匹配;Zhao等研究了電機功率對制動系統響應的影響,介紹了電液制動系統中附帶的車輛控制器,實現了四輪夾緊力的調節,改善了制動時車輛的側向動力學表現。陳文倩搭建了電動汽車復合制動系統仿真模型,提出了參數匹配與制動力分配優化方案;董瑜研究了電驅動制動系統的電機、液壓系統和制動器的模型,并對比了多種制動壓力算法,得到了不同車速下各種制動方法的特點。以上研究主要針對線控制動系統建立簡化的數學模型,并通過仿真測試進行系統的參數匹配,而很少涉及集成式線控液壓制動系統整體的架構設計、系統性能分析和功能算法測試驗證等方面。

本文中提出了一種集成式線控液壓制動系統,通過設計控制策略對該系統的14個電磁閥進行控制,可以實現4個制動輪缸的獨立制動,并設計了行車制動、單輪建壓、斷電制動、故障診斷和緊急制動等多種工作模式。該系統不僅滿足ABS、ESC、EPB、EBD等功能需求,也支持智能駕駛系統的開發。建立了電液制動系統的仿真模型,并通過理論分析與仿真測試相結合的手段對系統關鍵部件的性能參數進行了研究,最后利用設計的制動力分配與ABS控制策略,結合整車動力學模型和緊急制動場景進行聯合仿真,對本文設計的集成式線控液壓制動系統的整體性能進行了驗證。

1 集成式線控液壓制動系統架構設計

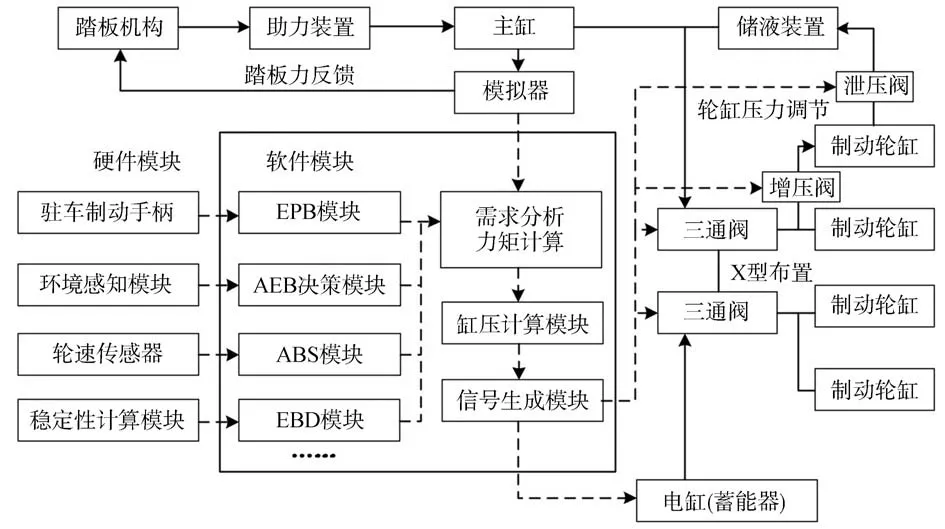

線控底盤是汽車智能化的一大重要研究對象,而針對作為線控底盤重要組成的線控制動系統,本文中提出一種可以實現踏板力與制動力矩“全解耦”,即二者不必直接成比例對應的電子液壓控制系統;并將傳統的助力器、主缸和電子穩定性控制系統等,全都集成在一個系統中,以實現較小的質量和體積,業界也稱之為“One-box”解決方案。為滿足功能需求,設計了一種集成式線控液壓制動系統的軟硬件架構,主要包括主缸、模擬器、制動需求分析與力矩計算模塊、電機驅動泵壓模塊和輪缸壓力調節模塊等,如圖1所示。

圖1 One-box軟硬件總體架構

主缸是一個雙作用雙活塞液壓缸,主要用于將駕駛員輸出的踏板力轉化為主缸腔體中的液壓,將駕駛員輸出的踏板位移轉化為主缸活塞直線位移,在踏板制動模式時驅動制動器進行制動。

模擬器是一個受電磁閥控制的彈簧柱塞缸,用于和主缸相連,使得模擬器中的液壓可以隨主缸液壓同步變化。一方面,內置彈簧可以提供回饋力,使制動踏板對駕駛員有力的反饋;另一方面,在線控制動模式中,模擬器中的位移、壓強傳感器獲取駕駛員的制動意圖,并傳遞給系統軟件模塊,以控制電驅制動功能的實現。踏板制動模式與電驅制動模式為制動系統提供了多功能性與冗余性。

電機驅動泵壓模塊作為線控系統的執行器,根據制動需求分析與力矩計算模塊發出的指令,使管路中的液體壓強達到期望值。通過電機、滑動絲杠柱塞泵和高壓蓄能器等組合的配件,將電機的旋轉運動轉化為柱塞泵的直線運動,使高壓蓄能器快速、準確地建壓至期望值。

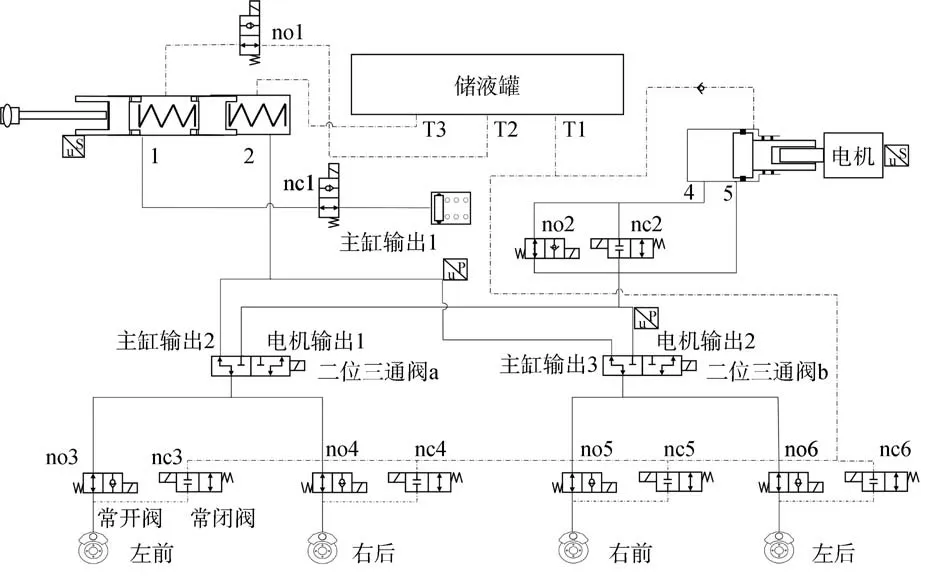

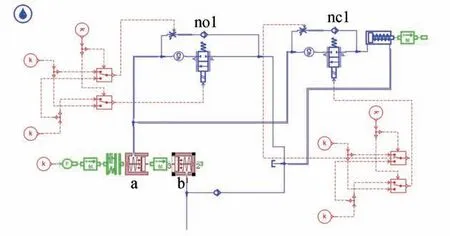

制動輪缸壓力調節模塊,由常開閥、常閉閥、單向閥、二位三通閥和特制的液壓流通通道構成,可以通過控制制動液的不同流通路徑,實現對各個制動卡鉗的夾緊力控制。圖2示出One-box的硬件結構,制動系統采用X型設計,其中兩個二位三通閥分別控制左前、右后和右前、左后制動器輪缸的建壓,與管路中的常開、常閉閥配合實現了4個輪的獨立制動,提高了系統的冗余性。另外,該制動系統具有冗余容錯功能,即主線控制動系統發生故障后,制動系統也能通過主冗切換,進行踏板液壓制動,經驗證,該冗余制動方案也能達到較好的制動效果。為了滿足更高的液壓控制精度,制動器常開閥采用了模擬閥,通過控制輸入的PWM電流信號,實現了電磁閥更精確的開關動作與閥口流量控制,進而保證了4輪制動力的控制精度。

圖2 One-box硬件結構

本文中提出的是開式循環電液制動系統,相比于閉式液壓系統,具有散熱性好、壽命長、可控性強等優點。該系統配備14個電磁閥作為執行件,包括10個開關閥和4個模擬閥,以實現4個制動器單獨的增壓、保壓、降壓等動作;在泄壓過程中,管路中的制動液在任務結束后可以通過對應管路回流到儲液罐。

通過設計電磁閥的控制策略,可以滿足不同狀態下的制動控制需求,如系統未激活狀態、行車制動狀態、單輪建壓狀態、卡鉗泄漏狀態等。綜上所述,本文所設計的集成式電子液壓制動系統結構上具有輕量化、小型化等特點,功能上實現了4輪獨立、高效制動,并且具有較好的冗余性能。

2 集成式線控液壓制動系統性能分析與模型搭建

2.1 集成式線控液壓制動系統的動力學分析

制動系統的性能體現在能夠快速、高效地提供足夠的制動力。尤其是電驅動制動部分,須對制動需求做出快速響應。因此須對該集成式線控液壓制動系統的動力學性能進行理論分析。

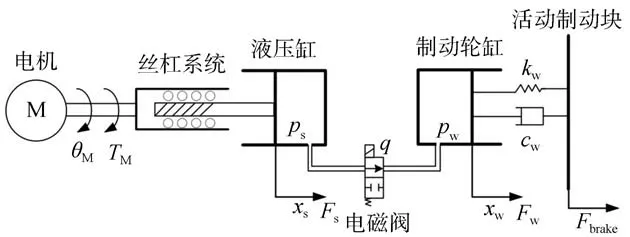

液壓制動系統的電驅制動部分動力學關系如圖3所示。根據需求制動力,計算出電液作動器液壓缸(下俗稱電缸)中期望的制動液壓力值和對應的電機轉矩。電機的旋轉運動通過滑動絲杠,轉化為柱塞泵的直線運動,經過液壓管路與電磁閥系統,將液壓傳遞給制動器輪缸,推動制動器產生制動力。

圖3 電驅液壓制動系統動力學關系

根據介質的連續性原理,系統液流平衡方程為

其中

式中:為制動液體積流量,m;Δ為推動制動器制動行程;Δ、Δ分別為制動器與管路的彈性形變量和制動液的體積壓縮量;為制動輪缸活塞面積;為初始狀態輪缸內液體壓強;為終了狀態缸內液體壓強;為輪缸內液體總體積;為液體體積彈性模量,MPa。

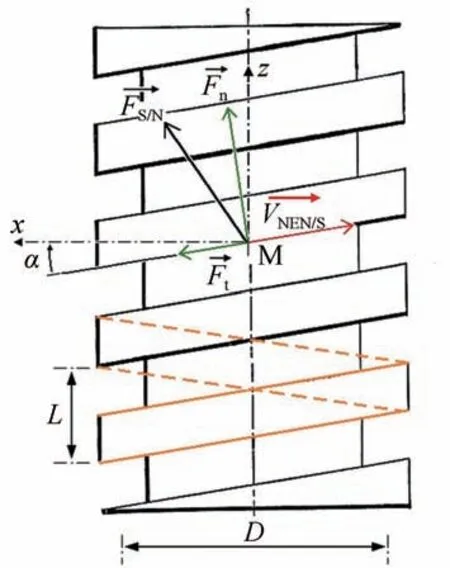

圖4為滑動絲杠示意圖,在滑動絲杠運動副中,螺母所受軸向力和絲杠驅動轉矩的關系為

圖4 滑動絲杠示意圖

在制動系統中,液壓流體介質的體積彈性模量約為1 700 MPa,即針對一個容積為約5×10m的乘用車盤式制動器制動輪缸,在液體從初始壓強升高到最高壓強12 MPa時,其壓縮量Δ約為3.53×10m,與制動輪缸越過制動器空行程所產生的體積變化Δ≈7.3×10m處于同一數量級。因此,在緊急制動工況時,無論是液體的壓縮還是制動器機械結構的膨脹,其造成的流量影響須同時考慮。

在制動過程中,制動器制動力與螺母所受軸向力之比等同于制動輪缸截面積與電缸截面積之比,即

由以上理論分析可知,該集成式線控液壓制動系統的動力學性能與電缸截面積、整個系統的液體容量等參數關系密切,成為系統性能參數優化的主要方向之一。

2.2 直流電機的工作特性

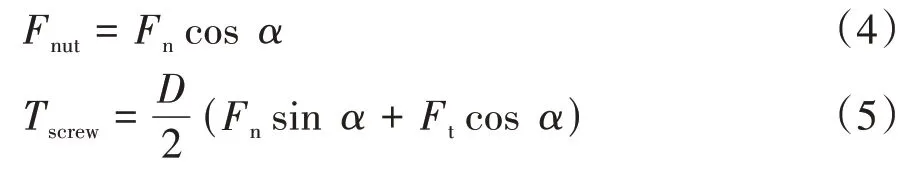

驅動電機的工作特性對線控液壓制動系統的性能有著重要的影響,該系統的電驅裝置為永磁無刷直流電機。12 V直流電經過方波型逆變器,對永磁體定子進行勵磁,進而產生交變的梯形波磁場驅動轉子。圖5為選用電機的外特性曲線,可見轉速低于基準轉速時恒轉矩工作,轉速高于基準轉速時恒功率工作。

圖5 電機的外特性曲線

2.3 液壓管路的力學分析

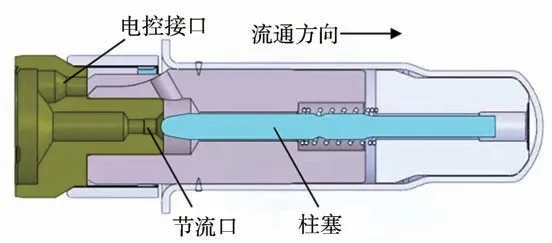

液壓節流閥是控制液壓系統流通能力的重要部件,如圖6所示。

圖6 液壓節流閥示意圖

將該閥等效為節流孔,流量計算公式為

式中:為制動液流率,L/min;為流量系數;為節流孔截面積;為制動液密度;Δ為節流孔兩端壓差。

該系統中選用的節流閥有比例閥、開關閥兩種。其中比例閥根據控制信號,通過改變工作過程中的閥口截面積實現流量的改變;開關閥由PWM控制,通過高頻開關信號控制閥口的開閉。這兩種閥的配合工作實現了對制動輪缸壓力的精準控制,因此對電磁閥閥口截面積、流量系數等的參數匹配是實現電液制動系統性能優化的一個重要途徑。

2.4 集成式線控液壓制動系統仿真建模

在AMESim軟件中建立集成式液壓制動系統仿真模型,且對選用模塊功能的等效性和模型邏輯的合理性進行了深入研究。

2.4.1 主缸和閥的建模

利用活塞缸和質量塊、信號邏輯判斷等模塊,對踏板制動主缸的各個容腔進行建模,如圖7所示。

圖7 主缸系統的AMESim模型

其中,主缸的兩個腔a和b的直徑和復位彈簧剛度不同,但活塞力大小相同,可以根據設計需求產生不同的液壓關系;通過與電磁閥的配合工作,支持了壓力的傳遞、制動液回流和踏板力反饋的功能。此外,利用模型中不同簡單閥模塊之間的組合,可實現各種特殊結構閥口的功能。

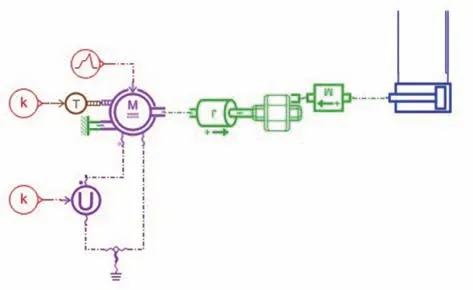

2.4.2 電驅動系統的建模

電驅動系統由電機、電缸等部分組成。電機采用12 V永磁無刷直流電機,控制方法為轉矩控制;在電缸中由滑動絲杠將電機產生的旋轉運動轉變成直線運動,推動電缸中的活塞運動。其仿真模型如圖8所示。

圖8 電驅動系統的AMESim模型

2.4.3 制動器的建模

該液壓制動系統可以支持多種類、多型號的制動器工作。其制動器采用多段彈簧-阻尼系統進行等效,以某盤式制動器為例,制動輪缸活塞直徑為43 mm,初始長度為34 mm,制動空行程約為0.5 mm。設置制動器為兩段不同剛度的彈簧,在制動空行程內為低剛度彈簧,模擬制動空行程長度的低負載空隙;到達最大制動空行程后模型接入大剛度彈簧,模擬制動器的彈性形變。

3 集成式線控液壓制動系統的參數匹配

3.1 制動系統參數設計

根據GB 12676—2014和GB/T 13594—2003的要求,針對不超過9座的客車,應為滿載總質量不超過3 000 kg的車輛,所設計的液壓制動系統在四輪制動時給予最大值不低于5.076 m·s的制動減速度,則四輪地面制動力之和不得低于15 229 N。根據常用的設計方法,針對制動位置位于車輪75%直徑處的盤式制動器,制動盤兩面摩擦因數均為0.4,則單輪制動器制動力約為6 480 N;考慮到前后輪制動器制動力實時分配的差異性,設后備系數為1.4,則單輪制動器制動力應不低于8 884 N。

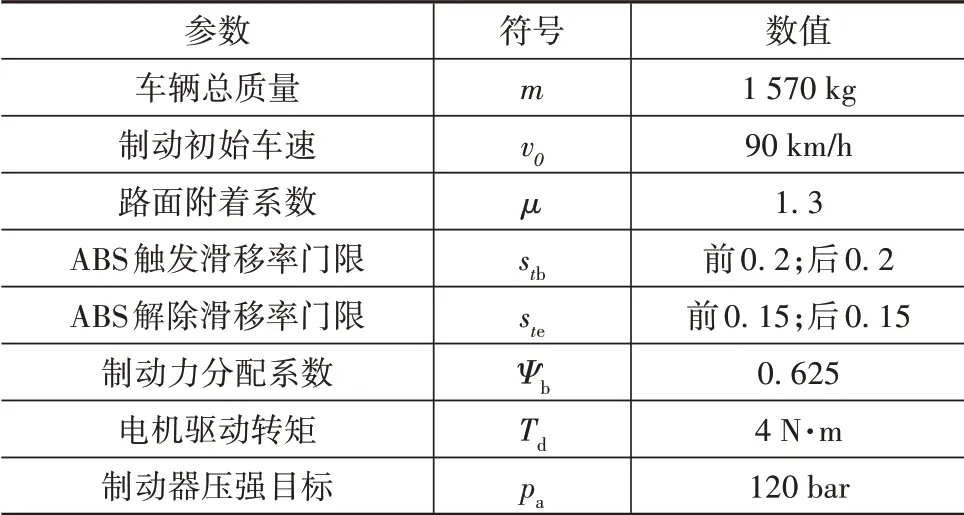

根據行業標準與工程經驗,省略結構數值計算過程,設定的制動系統參數如表1所示。

表1 制動系統參數

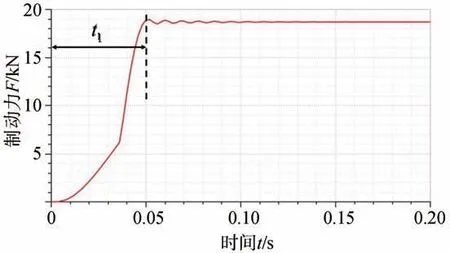

3.2 踏板制動仿真驗證

根據GB 7258—2017規定,乘用車行車制動在產生最大制動效能時的踏板力或手握力應不大于500 N。取某制動踏板杠桿比與制動助力系數乘積=5.54,液壓制動系統效率=93%。駕駛員以恒定踏板力500 N踩踏板,則制動主缸受到2 580 N推力;取主缸中推桿與活塞間隙和主缸活塞空行程之和為1.5 mm;制動傳動系統慣量等效為質量為1.2 kg的質量塊,仿真過程中制動器制動力的變化過程如圖9所示。

圖9 恒力踏板制動過程

此過程中,主缸活塞行程≈17 mm,則制動踏板的工作行程為

在圖9中,電驅動系統未激活狀態時,駕駛員使用最大踏板力進行制動,制動系統制動器的制動力將在0.05 s內達到最大值16 575 N,超過要求的8 884 N。因此,踏板工作模式隨動性符合設計要求。

3.3 制動力釋放仿真驗證

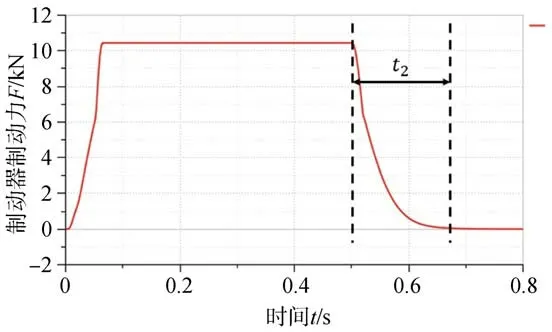

根據國家標準規定,兩軸汽車完全釋放制動力的時間,即從松開制動踏板到制動消除所需時間,應不大于0.8 s。使用電驅動制動系統最大電驅動力矩制動1 s,系統穩定后卸除電驅動轉矩,并打開制動器常閉閥,使高壓制動液流入儲液罐以泄壓,觀察制動器制動力的變化如圖10所示。

圖10 制動器增壓與泄壓過程

結果顯示,液體流動和制動系統運動導致的制動系統的泄壓響應時間≈0.18 s,小于國家標準規定的0.8 s,該系統符合設計要求。

3.4 電驅動轉矩控制響應仿真驗證

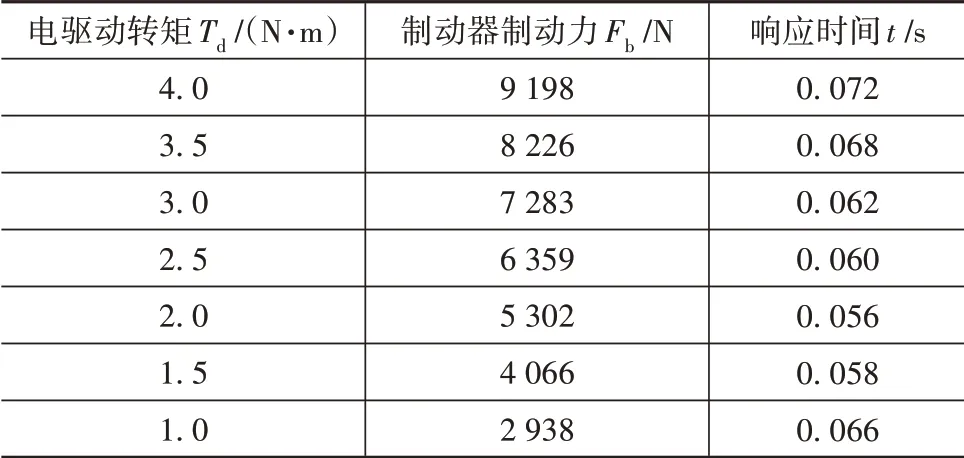

根據國家標準規定,制動協調時間定義為從駕駛員的腳接觸制動踏板或手觸動制動手柄至機動車減速度達到機動車充分發出的平均減速度所需要的時間,等于液壓系統響應時間與線控系統響應時間之和。在液壓制動系統中,驅動電機獲取電信號至制動器制動力達到對應平均減速度所需要的時間是制動協調時間的重要部分。針對同一驅動電機,保證額定功率、最大轉速相同,采用不同驅動轉矩,測試從電機接收到信號至制動器制動力到達最大值90%所需的時間。采用四輪同步制動的方式,仿真結果如表2所示。

表2 不同電機驅動轉矩制動控制響應仿真結果

當全制動器生效時,單制動器制動力達到9 198 N,符合緊急制動平均減速度標準要求。在電驅動轉矩較高與過低處,制動響應時間相對較長。綜合考慮實際工況中控制效率的需求,可以得出車輛的制動響應性能主要由電機驅動轉矩最大時的響應時間決定的結論。

4 集成式線控液壓制動系統參數優化與功能驗證

為對系統功能和性能參數進行研究,本文通過制定制動器輪缸壓力控制策略,設計了車輛緊急制動觸發ABS的場景;將建成的集成式液壓制動系統模型與整車動力學模型進行聯合仿真,以評價該制動系統在整車控制過程中的表現。

制動器目標制動力一定時,其響應時間主要與電機驅動力、閥口流動能力、系統中制動液量相關。而由于系統結構和連續制動需求,系統中制動液量不宜過低,且現有結構閥口流動能力可以滿足制動液流動需求,本章針對ABS制動工況,對電機參數進行匹配。

4.1 制動系統電機功率匹配

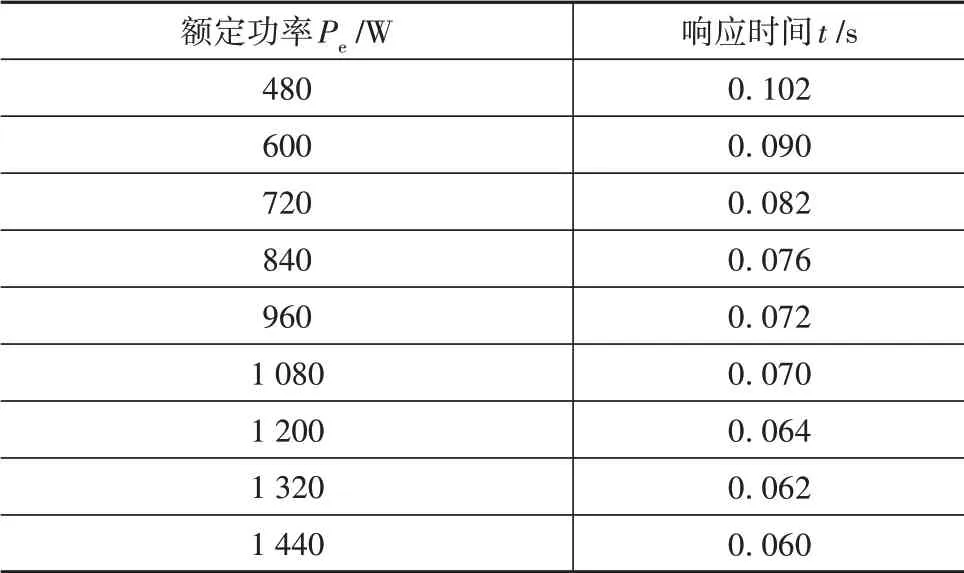

針對本文設計的集成式液壓制動系統,由上面的分析可知,當電機驅動轉矩一定時,電機的額定功率越大,制動系統的響應時間就越短。而較大額定功率的電機需要較高的成本及占用空間。因此,為了降低系統的成本和減小占用空間,同時保證制動系統的需求,須匹配適當額定功率的驅動電機。

針對額定電壓相同的直流電機,在仿真中改變其額定功率,保證電機最大驅動轉矩同為4 N·m,即對應制動器制動力相等,4個制動器同步工作,比較從制動信號發出至制動器制動力達到最大制動力的90%所需的時間。仿真結果如表3所示。

表3 不同額定功率制動控制響應仿真結果

在額定功率較小時,隨額定功率的增大,制動響應時間明顯減小;而額定功率較大時,制動響應時間隨額定功率的變化不明顯。在不考慮機電系統其他間隙的條件下,匹配額定功率960 W的電機,液壓與機械運動響應時間可達到72 ms,在符合制動響應時間要求的同時具備較好的經濟性。因此,目前選用960 W電機,其尺寸約為直徑=93 mm,高=92 mm,質量=1.25 kg,滿足集成式液壓制動系統的設計要求。

4.2 緊急制動觸發ABS功能場景的仿真驗證

在ABS控制過程中,須頻繁控制制動器輪缸加壓與泄壓,使得其壓強受ABS系統的動態控制,以保證輪胎滑移率處于高附著范圍。這一過程往往伴隨著制動器增壓閥和泄壓閥的頻繁開閉,要求制動器制動力隨之迅速響應,以提升控制效率,這對線控制動系統的響應特性有著較大的影響。因此,本文中通過設計緊急制動工況實現ABS功能的觸發,以驗證制動系統的響應性能。

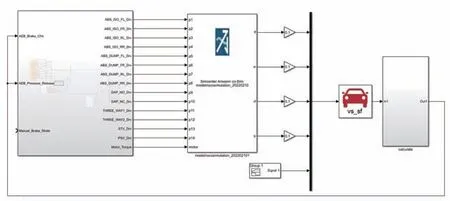

仿真條件如表4所示,基于AMESim中設計的集成式液壓制動系統,進行Simulink/CarSim軟件聯合仿真。圖11為多軟件聯合仿真接口,圖12為在CarSim中搭建的緊急制動仿真場景。

圖11 AMESim-Simulink-CarSim聯合仿真接口

圖12 CarSim整車模型及環境圖

表4 緊急制動仿真條件

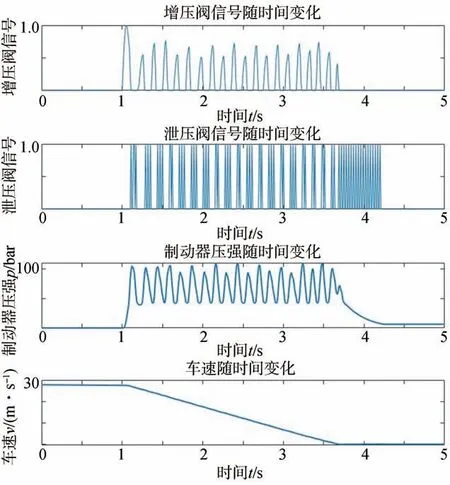

因本文研究重點是測試自主設計的制動系統的功能和性能,故采用了軟件自帶的ABS控制算法。即滑移率過大,對應輪缸壓力過高時,增壓閥關閉,泄壓閥以一定占空比開啟;滑移率過低,對應輪缸壓力不足時,增壓閥以一定開度開啟,泄壓閥關閉。仿真結果如圖13所示。

由圖13可見,該線控制動系統對于制動器壓強的控制響應較快,從100 km/h制動至車輛靜止只需2.62 s,制動距離為37.22 m,其充分發揮的平均減速度MFDD=10.56 m/s,附著系數利用率為=82.89%。在此時間內制動器增壓及泄壓速率約為1 bar/ms,單次響應時間約為50 ms,完全滿足ABS的工作需求,其制動性能也滿足國家標準。

圖13 帶ABS控制的緊急制動過程仿真結果

5 結論

為適應智能駕駛技術的快速發展所帶來的對線控制動系統功能和性能需求的不斷提高,本文中設計了一種集成式線控液壓制動系統。

(1)針對具有14個電磁閥的制動系統設計了工作模式切換控制策略,實現該制動系統的高冗余性和4個輪缸獨立控制,為整車智能駕駛技術的開發提供了良好的制動系統平臺;

(2)針對該制動系統,進行了動力學特性與工作模式研究,并通過建立仿真模型進行仿真,以驗證其功能的有效性;

(3)基于所搭建的制動系統、控制策略與場景和車輛動力學模型進行聯合仿真,結果顯示在高附著路面上的車輛實施緊急制動過程中觸發了ABS功能,其100 km/h制動距離僅為37.22 m,各項指標滿足國家標準;

(4)通過聯合仿真分析的手段驗證了線控制動系統的合理性和有效性,為后續進行相應的軟硬件在環和實車測試,包括輪缸壓力控制和差動制動控制等算法的驗證奠定了基礎。