車輪雙軸疲勞加速試驗方法研究*

王鐵,田程,李旭東,趙宏偉

(1.吉林大學機械與航空航天工程學院,長春130025;2.中汽信息科技(天津)有限公司,天津300300;3.中汽研汽車檢驗中心(天津)有限公司底盤試驗研究部,天津300300)

前言

車輪(主要指輪輞部分)是車輛最重要的安全部件之一,其耐久性和可靠性將直接影響駕乘人員的生命財產(chǎn)安全,在汽車的制造與實際使用服役中,其使用壽命一般會等同于車輛的使用壽命。在長壽命周期中,輪輞會承受復雜載荷的交變作用,所以,與其耐久性密切相關(guān)的疲勞損傷模式是典型的高周疲勞。由于車輛輪輞耐久性和可靠性直接關(guān)系到車輛駕乘人員的安全,因此,對于車輛輪輞結(jié)構(gòu)的疲勞壽命分析和試驗分析一直是國內(nèi)外學術(shù)界和工程界關(guān)注的熱點,同時,更多的新材料、新工藝、新結(jié)構(gòu)也應用到車輪的輕量化設計中。

在車輛工程中可通過輪輞疲勞試驗,在試驗中復現(xiàn)輪輞在使用周期內(nèi)、在車輛實際行駛工況中累積形成的疲勞損傷,從而完成對于輪輞耐久性、乃至可靠性的試驗考核驗證。近些年,隨著輪輞雙軸疲勞試驗機的出現(xiàn),相關(guān)的輪輞雙軸疲勞損傷分析成為新的關(guān)注點。車輪的雙軸疲勞試驗作為一種可綜合考慮車輪軸向與徑向載荷作用和測試工況更接近車輪實際受力狀態(tài)的測試方法,越來越受到重視。

在輪輞疲勞試驗中,試驗載荷譜的合理編制是核心和難點,但截至目前這項工作還沒有完全厘清,國內(nèi)對于這一測試方法的研究還處在起步階段,對于車輪在雙軸載荷下應力變化規(guī)律以及基于實車道路載荷的雙軸測試工況制定方法的研究還不夠透徹,因此在制定車輪雙軸試驗行業(yè)標準時也只能采用歐洲標準中的循環(huán)工況,而沒有基于國內(nèi)實際路況做針對性的開發(fā)。在缺乏對于載荷譜編制方法進行系統(tǒng)性研究的現(xiàn)狀下,衍生出來的一個問題就是缺乏合理的加速試驗手段,造成車輪(雙軸)疲勞試驗周期長、成本高。

為解決上述問題,本文中選擇一種具有代表性的乘用車輪輞(材料為ZL101A-1鋁合金)為對象,對車輪雙軸疲勞試驗方法及載荷工況編制開展研究,以雙軸載荷作用下車輪關(guān)鍵位置應力測試分析為基礎(chǔ),基于對雙軸載荷下車輪關(guān)鍵位置應變變化規(guī)律的分析,提出了一種提取和壓縮車輪雙軸疲勞試驗載荷的方法,并對其有效性進行了試驗對比驗證。

1 徑向載荷下的車輪應變分析

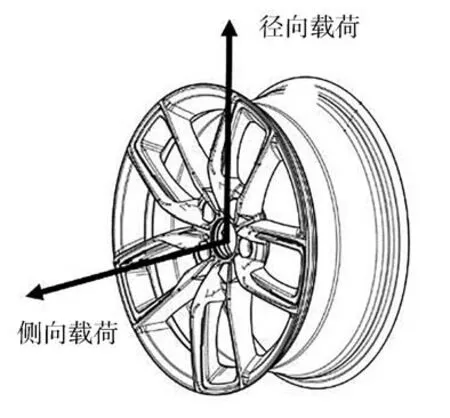

厘清車輪在各種載荷下的應力應變規(guī)律,是編制車輪雙軸疲勞載荷工況的基礎(chǔ)。車輪的受力情況如圖1所示,在彈性范圍內(nèi),車輪雙軸載荷作用下的應力情況,可視為將車輪徑向載荷(或稱垂向載荷)和側(cè)向載荷按一定比例組合作用下的結(jié)果。在實際工況中徑向載荷在載荷強度上占主導地位,因此首先研究車輪在徑向載荷作用下的應力應變特點。

圖1 車輪受力示意圖

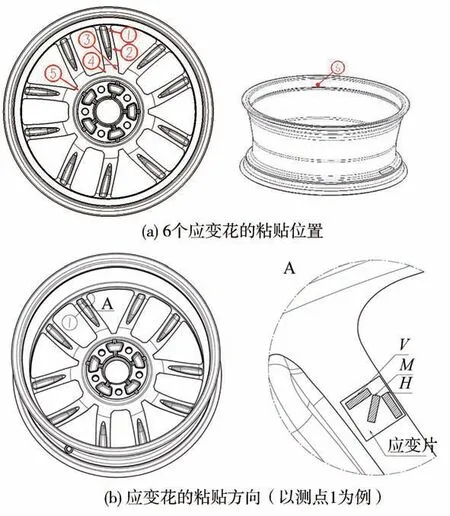

在某型車輪上取6個典型易失效位置布置應變花,如圖2(a)所示。將應變花中0°、45°、90°位置應變片所在方向分別定義為水平方向()、中間方向()、垂直方向(),其中水平方向均取仿真分析中該點應變較大的方向。以測點1為例,以沿著輪輻長度方向為水平方向,垂直于輪輻長度方向為垂直方向,如圖2(b)所示。

圖2 試驗中應變花的布點

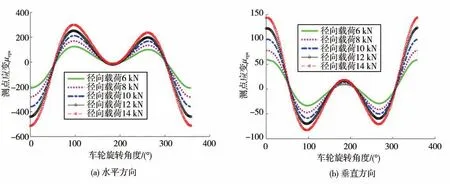

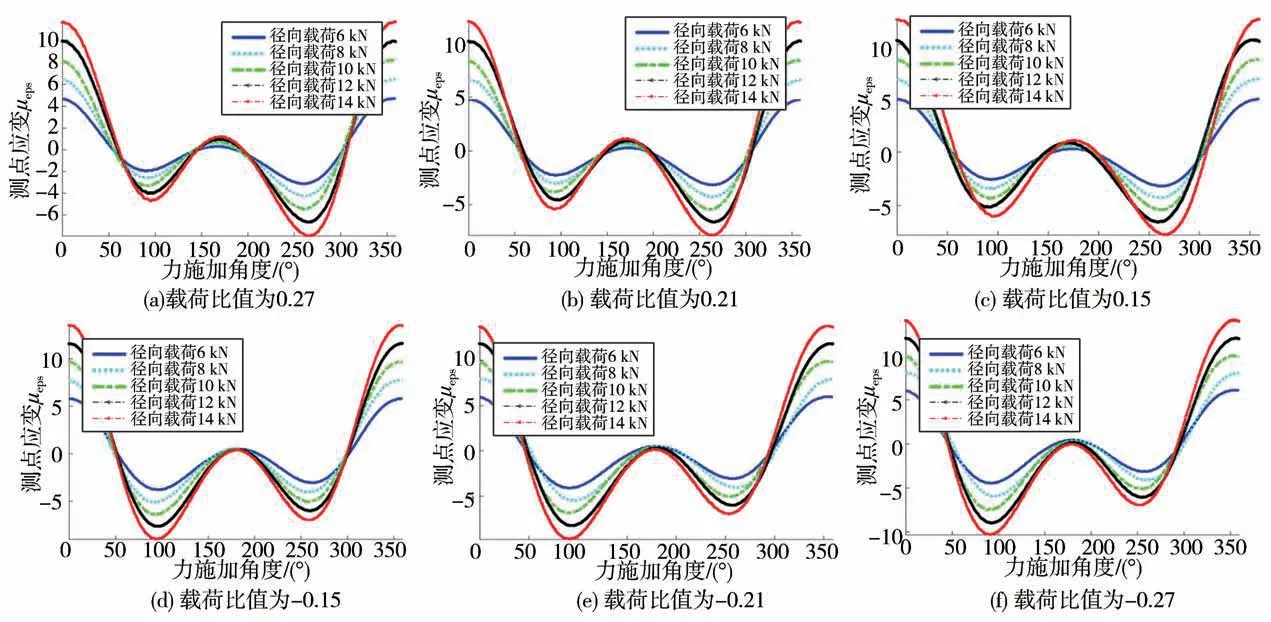

以測點1為例,保持車輪側(cè)向載荷為0,將車輪的徑向載荷由6逐步增加到14 kN,結(jié)果如圖3所示。可以看到隨著徑向載荷的增加,測點應變的峰值也逐漸增加,但應變曲線趨勢和旋轉(zhuǎn)周期特性不變。可以認為在一定載荷范圍內(nèi),車輪的內(nèi)部應力/應變的周期性變化幅值與外部徑向載荷強度近似呈線性關(guān)系。

圖3 不同徑向載荷作用下測點1應變

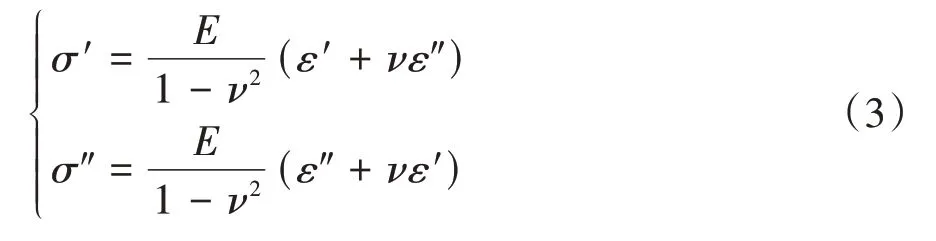

進一步研究車輪局部復雜應力狀態(tài)隨外部徑向載荷的變化特性。由應變花的3個分量計算得到第1主應變和第2主應變:

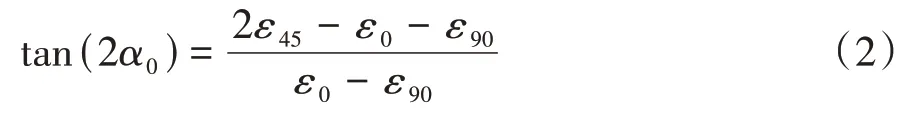

式中、和分別為水平方向、中間方向和垂直方向的應變值。第1主應力方向為

方向具體定義如圖4所示。利用第1主應變和第2主應變即可計算第1主應力和第2主應力:

圖4 應變花主應力轉(zhuǎn)換

式中和分別為車輪材料的彈性模量和泊松比。

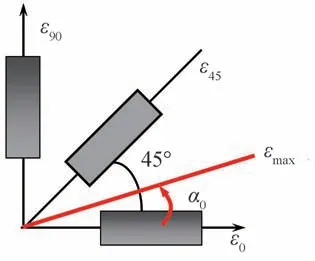

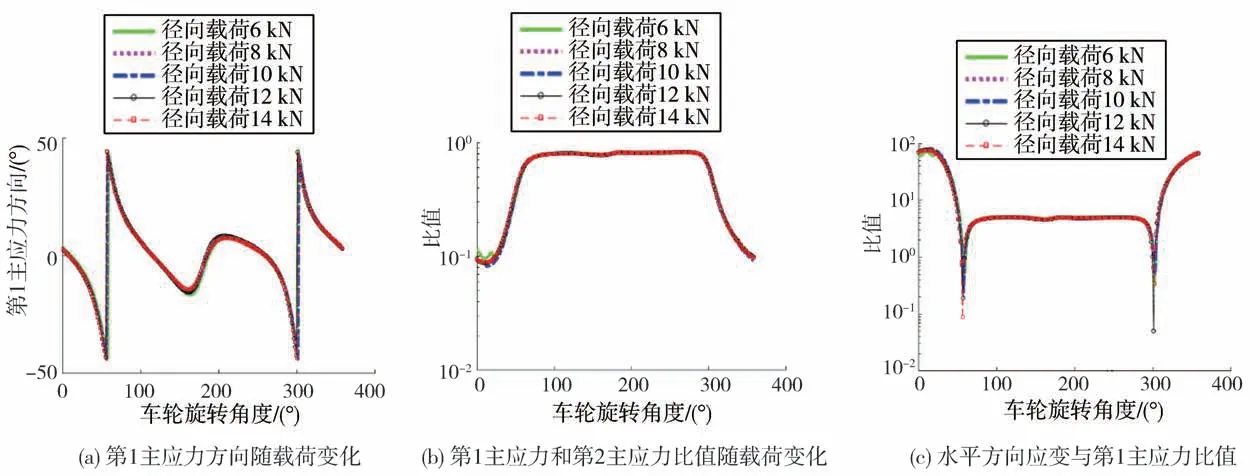

以測點2為例,當外部徑向載荷強度由6 kN逐步增加到14 kN時,應力狀況如圖5所示,其第1主應力方向(圖5(a))、第1主應力與第2主應力比值(圖5(b)),以及水平方向應變與第1主應力比值(圖5(c))均不受徑向載荷強度變化的影響,且后兩項比值在大部分旋轉(zhuǎn)周期內(nèi)趨近于固定值。因此,在實際工況中如果車輪承受的外部載荷以徑向載荷作為主導,可以近似為單軸載荷,進而以水平方向的應變作為該點應力狀態(tài)的標志量,這為簡化車輪雙軸載荷下的應力分析提供了依據(jù)。其他測點情況與測點2類似,此外進一步的測試結(jié)果還表明,當存在恒定的側(cè)向力時,徑向載荷在一定范圍內(nèi)變化,車輪上各測點應變變化趨勢也基本不變。

圖5 不同徑向載荷下測點2的復雜應力狀態(tài)

2 雙軸載荷下的車輪應變分析

定義側(cè)向載荷與徑向載荷的載荷比值為/,徑向載荷和側(cè)向載荷的方向定義如圖1局部坐標所示。首先分析在恒定的載荷比值下,外部載荷幅值的變化對車輪應力的影響。測點1水平方向應變?nèi)鐖D6所示,當載荷比值固定為0.27(見圖6(a)),徑向載荷從6 kN增加到14 kN時,測點1應變的變化趨勢基本不變,應變幅值隨外部載荷增加近似線性變化。結(jié)合第1節(jié)的結(jié)論可推知,當雙軸載荷比值恒定時,測點1的主應力方向不隨外部載荷變化而發(fā)生變化,僅與車輪旋轉(zhuǎn)角度有關(guān)。接著嘗試不同的載荷比(從0.21逐步變化到-0.27),結(jié)果如圖6(b)~圖6(f)所示,均與圖6(a)所示規(guī)律相同。

圖6 不同恒定載荷比值下測點1水平方向應變

再分析當徑向力恒定為6 kN,載荷比值由0.27逐步變化為-0.27,即側(cè)向力從1.62 kN逐步變化為-1.62 kN時,車輪應力的變化規(guī)律。分別觀察測點1、3、5、6的水平方向應變,結(jié)果如圖7所示。可以看出:當側(cè)向力方向不變時,各測點應變變化趨勢基本不變,僅幅值發(fā)生變化;但當側(cè)向力方向發(fā)生變化,即載荷比值由正值變?yōu)樨撝禃r,部分測點的應變變化趨勢發(fā)生明顯變化,即這些測點的主應力方向隨側(cè)向力方向的改變發(fā)生了明顯的變化。

圖7 恒定徑向載荷下各測點水平方向應變

綜上可知,車輪結(jié)構(gòu)內(nèi)部應力變化趨勢與外部雙軸載荷的載荷比值關(guān)系密切:當載荷比恒定時,車輪關(guān)鍵位置的主應力方向不受載荷幅值的影響,其應變變化趨勢保持不變;當側(cè)向力方向不改變,徑向力或側(cè)向力中的一個恒定,而另一個載荷的幅值變化不大時,車輪關(guān)鍵位置的應變趨勢也基本不變;而當側(cè)向力方向改變時,車輪關(guān)鍵位置的應變趨勢可能發(fā)生明顯變化。這一結(jié)論可用于對車輪雙軸載荷譜編制過程中載荷工況的歸類和縮減。

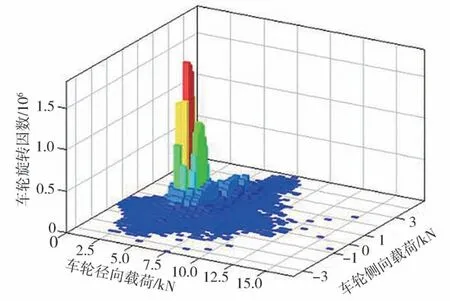

3 實測雙軸載荷數(shù)據(jù)分析與雙軸載荷工況譜的編制

以某車型試驗場強化耐久測試規(guī)范作為依據(jù),在損傷等效的基礎(chǔ)上研究基于時域載荷數(shù)據(jù)的車輪雙軸載荷譜的編制方法。通過車輪六分力傳感器采集各種強化路下車輪所受到的三向載荷和車輪轉(zhuǎn)角,并使之轉(zhuǎn)化為徑向與側(cè)向載荷譜。考慮到車輪旋轉(zhuǎn)的周期性特點,通過對轉(zhuǎn)速信號積分和對載荷信號的重采樣,將時域載荷轉(zhuǎn)化為隨車輪旋轉(zhuǎn)角度變化的載荷譜,在此基礎(chǔ)上進行徑向載荷和側(cè)向載荷二維聯(lián)合分布的統(tǒng)計。將各路面的聯(lián)合分布按循環(huán)次數(shù)累加,得到徑向載荷和側(cè)向載荷對于車輪旋轉(zhuǎn)圈數(shù)的二維聯(lián)合分布,如圖8所示,部分原始統(tǒng)計結(jié)果如表1所示。從中可以看出,實車采集的工況大多集中在車輪徑向載荷約為5 kN(約等于該車輪的靜態(tài)垂向輪荷)、側(cè)向載荷約為0的工況區(qū)域;而在載荷較大的工況,統(tǒng)計的循環(huán)工況較少。

圖8 載荷聯(lián)合概率分布

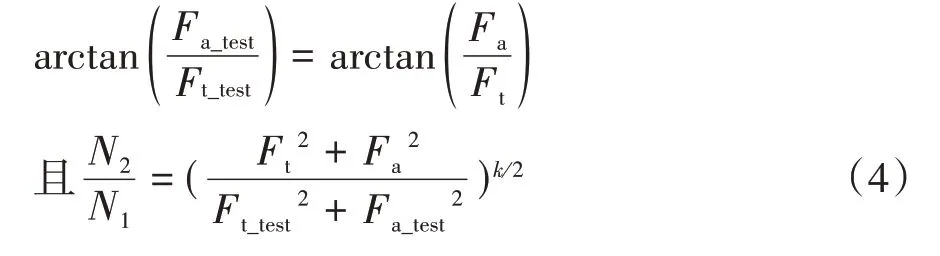

表1 車輪徑向和側(cè)向載荷對旋轉(zhuǎn)周次的聯(lián)合分布

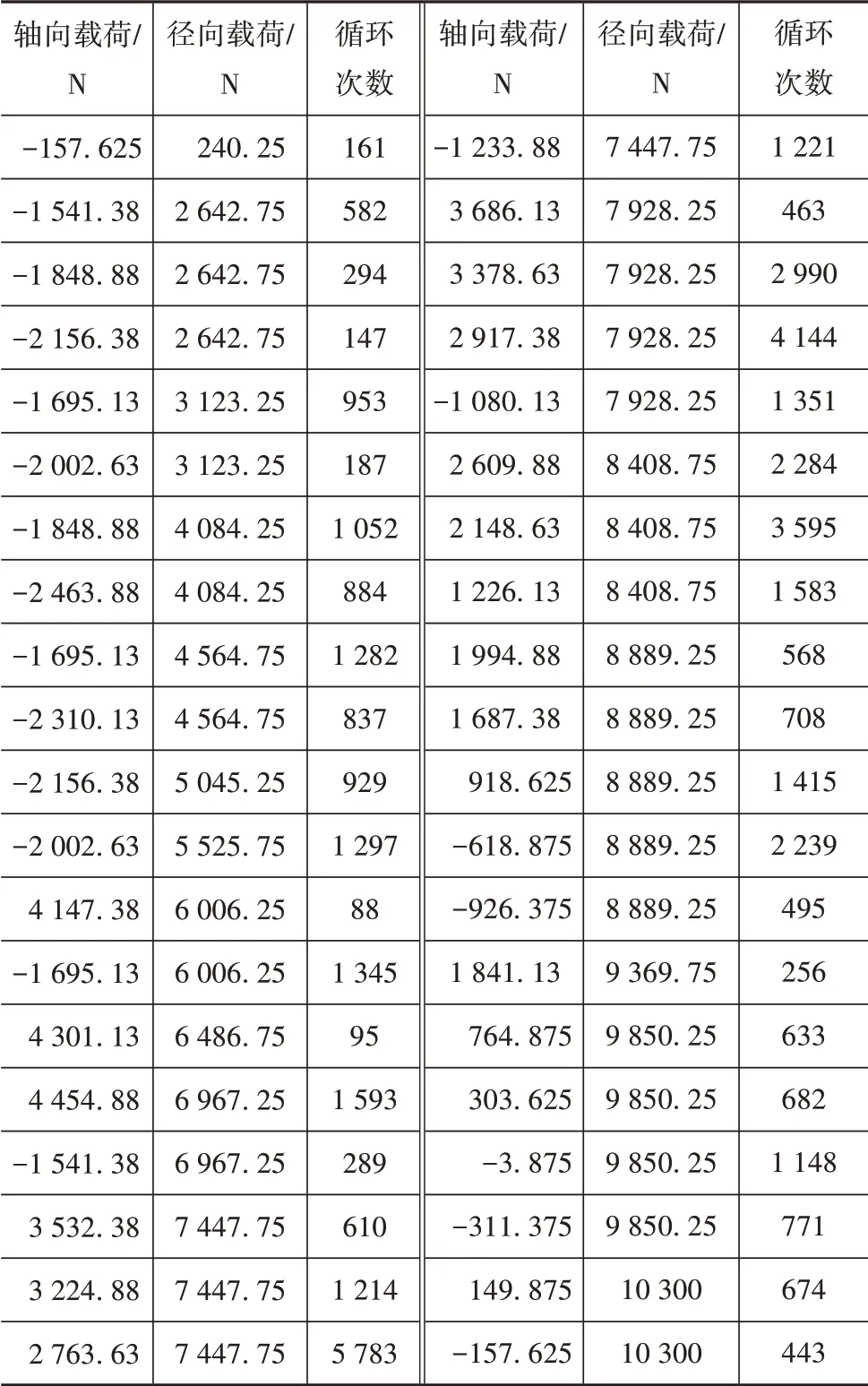

由于的常用取值在5~8之間,帶來的冪指數(shù)效應可以使工況合并后,測試循環(huán)顯著減少。本文中采用上述方法,將雙軸載荷工況最終縮減至40個,如表2所示,總循環(huán)數(shù)為47 285,對應測試里程由9 300 km壓縮至100 km,測試周期大幅縮短。為進一步消除加載次序?qū)y試結(jié)果的影響,實際測試時可根據(jù)各工況徑向載荷幅值,按“高載-低載-高載”方式重新排序,交替加載。

表2 縮減后車輪雙軸載荷工況

4 試驗驗證

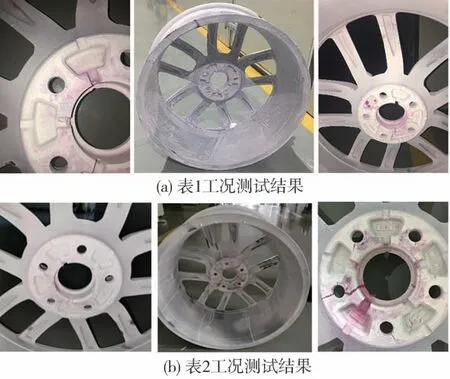

采用相同型號、批次車輪樣品,分別依據(jù)表1和表2所示縮減前后的工況循環(huán)進行對比試驗驗證,結(jié)果如圖9所示。兩次測試中,車輪失效均發(fā)生在輪心位置,這表明本文所建立的雙軸載荷譜編制方法沒有改變車輪的疲勞失效形式,并且大大縮短測試周期,提高了試驗效率。

圖9 不同載荷工況下車輪破壞形式比對

5 結(jié)論

本文中基于對雙軸載荷下車輪關(guān)鍵位置應變變化規(guī)律的研究,提出了一種通過實車場地測試載荷譜提取車輪雙軸疲勞載荷工況的方法,并進行了對比驗證,結(jié)果表明:

(1)車輪內(nèi)部應力呈現(xiàn)明顯的旋轉(zhuǎn)周期性變化特點,當其主要受徑向載荷作用時,其關(guān)鍵位置應力的周期性變化幅值與徑向載荷強度近似呈線性關(guān)系,且其主應力方向不隨徑向載荷變化;

(2)雙軸載荷作用時,車輪結(jié)構(gòu)內(nèi)部應力變化趨勢與雙軸載荷的比值關(guān)系密切,載荷比值相同或相近可作為雙軸載荷工況縮減的主要依據(jù);

(3)側(cè)向載荷方向?qū)囕喗Y(jié)構(gòu)內(nèi)部應力變化趨勢影響明顯,在保持側(cè)向載荷方向不變時,可對徑向載荷或側(cè)向載荷相同的臨近工況進行合并;

(4)通過試驗驗證表明,本文所提基于實際道路載荷譜提取車輪雙軸疲勞載荷工況的方法是可行的,并可大幅縮短測試周期。