高黏油用原油消泡劑的研制與應用

安進,吳超,袁海兵,歐陽向南,肖超國*

(1.揚州潤達油田化學劑有限公司,江蘇 揚州 225000;2.中國石油玉門油田分公司,甘肅 酒泉 735211)

BN 油藏位于乍得國家的Bongor 盆地Baobab 油田東北部,為層狀邊水構造-巖性油藏,目的層為PI1~PI4 砂巖組,油層厚度大、豐度高,開發方案設計為常規稀油開發,然而方案實施過程中,靠邊水的N1-19 井、N1-18 井PI4 砂巖組試油試采出高黏油,影響油田產能建設[1-3]。自建立原油處理站后,高黏油用消泡劑一直使用國外的原油消泡劑,不僅價格高,還對設備防腐要求高,交付周期長[4-6]。因此,需要研制出國產的快速消泡和抑泡型產品,在保障現場穩定生產同時,降低生產成本[7-9]。

1 實驗部分

1.1 材料與儀器

1.1.1 實驗材料

聚硅氧烷,型號黏度500、1 000 mPa·s,安徽艾約塔硅油有限公司;改性短鏈聚醚,型號L-61和L-40,江蘇省海安石油化工廠;硅烷偶聯劑,型號KH-550 和KH-570,南京軒浩新材料科技有限公司;斯盤80 和吐溫60,江蘇省海安石油化工廠;液堿,江蘇泰楚化工有限公司。

現場在用消泡劑(生產用加藥質量濃度20 mg·L-1);綠色消泡劑AD-1、AD-2、AD-3、AD-4,分別為脂肪酸類、純硅油類、純聚醚類型、硅脂類,均為市售產品,其中AD-1、AD-3 均為透明液體消泡劑,AD-4 為半渾濁液體消泡劑,AD-2 為水基白色液體消泡劑;自研消泡劑RD-XPJ,為接枝改性后的油溶性聚醚硅油溶液,呈透明微黃色液體。

實驗用油為乍得的Bongor 盆地Baobab 油田的混合油,混合油來源于Baobab 油田2.1 期的CPF 站中未投加消泡劑的脫氣塔前端。

1.1.2 實驗儀器

小型高壓反應罐,型號CGS299-100-40,成都鉑鑫氣體設備有限公司;振動水浴搖床,型號PB-1400,美國 Boekel 公司;恒溫水浴槽,型號HHW21.600AII,天津泰斯特儀器有限公司;移液槍,型號100~1 000、10~100 μL 各1 支,艾本德Eppendorf公司;量筒,型號500、1 000 mL 各2 支,四川蜀玻(集團)有限責任公司;燒杯,型號1 000 mL,四川蜀玻(集團)有限責任公司。

1.2 實驗方法

1.2.1 量筒瓶試法

按《原油消泡劑技術要求》(Q/SHCG 46—2012)評價消泡劑的消泡/抑泡性能。考慮到Baobab 油田2.1 期的原油黏度高,需保持在井口溫度50 ℃下,采用量筒瓶試法評選。選取新鮮的實驗用油,保持油溫在50 ℃,量取500 mL 原油后,滴加相應加藥質量濃度的消泡劑,靜置數秒,記錄指定的消泡時間下的原油總體積,再次補加50 mg·L-1的消泡劑,記錄原油體積。另重新量取500 mL 原油,滴加相應加藥質量濃度的消泡劑,采用長細管從量筒底部鼓泡N2,氣體流速調整為5 L·min-1,記錄指定的抑泡時間下原油的體積V,評價消泡劑的抑泡性能[10]。

1.2.2 現場生產工藝

單井中原油通過進氣歧管進入一級加熱,提高原油溫度至65 ℃后,到達三相高壓分離器(即一級分離器),在其中分離出油、氣和水。剩余部分油氣水經加熱爐熱交換器的二級加熱后,流入脫氣塔,分離出油、氣,然后經沉降罐36 h 沉降分離出油、水,經處理后的原油流進原油儲罐,經檢測儲罐原油的含水率低于0.5%后外輸,流程見圖1。

圖1 CPF 站內原油處理工藝流程

1.2.3 含氣原油物性

參照標準ASTM D4007-11,測定Baobab 油田2.1 期的原油物性參數:含蠟8.2%、硫化物3.5%,傾點33 ℃,API 密度為27.8,表觀黏度14.7 mPa·s,綜合含水15%~16%,含氣11%。

2 結果與討論

2.1 實驗合成

2.1.1 實驗原理

在原油采出和處理過程中,溫度升高和壓力降低都會破壞原油的氣液平衡,使原油中的輕烴液體揮發成輕烴氣體。輕烴氣體受原油黏度、管道空間、流動形態等因素的影響,很難順利逸出原油表面,在管道內原油中形成氣泡,引起原油體積膨脹,生成泡沫[10-12]。含有大量泡沫的原油流進Baobab 油田2.1 期的CPF 站內管道中,在脫氣塔的前端加藥點處投加原油消泡劑,快速解決原油泡沫問題。化學消泡劑的作用過程主要分3 步[1-12]:降低氣液界面張力,頂替和增溶起泡物質;破壞液膜的雙電層而“拆除” 液膜;促進液膜的排液速度,使液膜加速變薄而破滅。

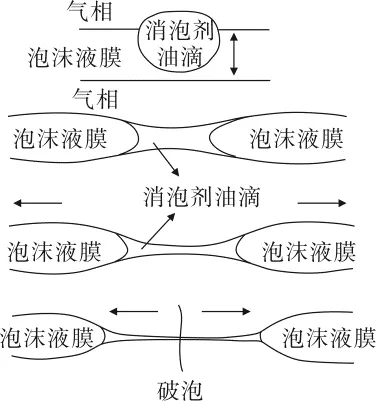

由于消泡劑的表面張力小于原油泡沫的表面張力,可在原油液膜間擴散滲透,滲透性增大,當與泡膜厚度相當時即會取代原有的液膜,形成一個“水/油/水”橋梁,見圖2。該油橋受兩側高表面張力液體徑向牽引,不斷變薄,最終其應力失衡起到消泡作用,在消泡過程中形成的油橋及其被拉伸的行為符合DENKOV 等提出的“架橋-拉伸”機理[13]。

圖2 “架橋-拉伸”消泡機理

2.1.2 合成步驟

RD-XPJ 原油消泡劑是由揚州潤達油田化學劑有限公司研制,主要由聚硅氧烷(黏度500 mPa·s、黏度1 000 mPa·s)、改性短鏈聚醚(L-61、L-40)、硅烷偶聯劑KH-550、硅烷偶聯劑KH-570、表面活性劑(斯盤80、吐溫60)和液堿合成。其中,聚硅氧烷、改性短鏈聚醚、硅烷偶聯劑是主要活性成分,起到化學接枝橋接作用,對消泡和抑泡有促進作用[14-15];表面活性劑具有一定的乳化作用[16-18],降低液相界面張力,促進破泡過程。

稱取8 份聚硅氧烷(V黏度500mPa·s/V黏度1000mPa·s=3/1)、15 份改性短鏈聚醚(VL-40/VL-61=1/1)、4 份硅烷偶聯劑KH-550、3 份硅烷偶聯劑KH-570,放置于實驗用小型高壓反應罐中,然后滴加0.5 份的全氟磺化類催化劑和1 份液堿,密閉高壓反應罐,給罐中液體通N2除氧,排氧時間30 min,升溫至90 ℃,增壓至0.3 MPa,關閉N2閥門,密封攪拌反應120 min后,緩慢釋放罐內氣壓至0.1 MPa,降溫低于45 ℃后,滴加各0.5 份的斯盤80 和吐溫60 以及66 份S-1000 溶劑油,攪拌30 min,得高黏油用原油消泡劑RD-XPJ。采用紅外光譜圖分析,C—H 鍵吸收振動峰在波數3 150 cm-1和1 450 cm-1處,Si—O—CH3鍵吸收振動峰在波數1 050 cm-1處[19-20]。

2.2 消泡劑性能評價

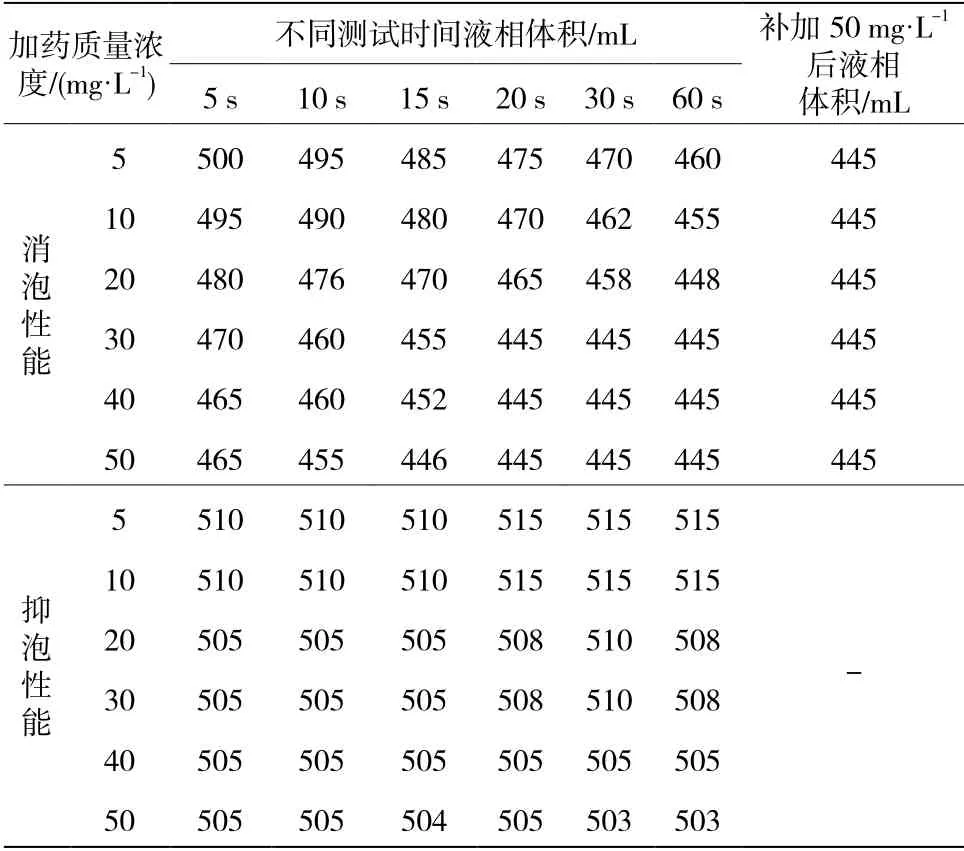

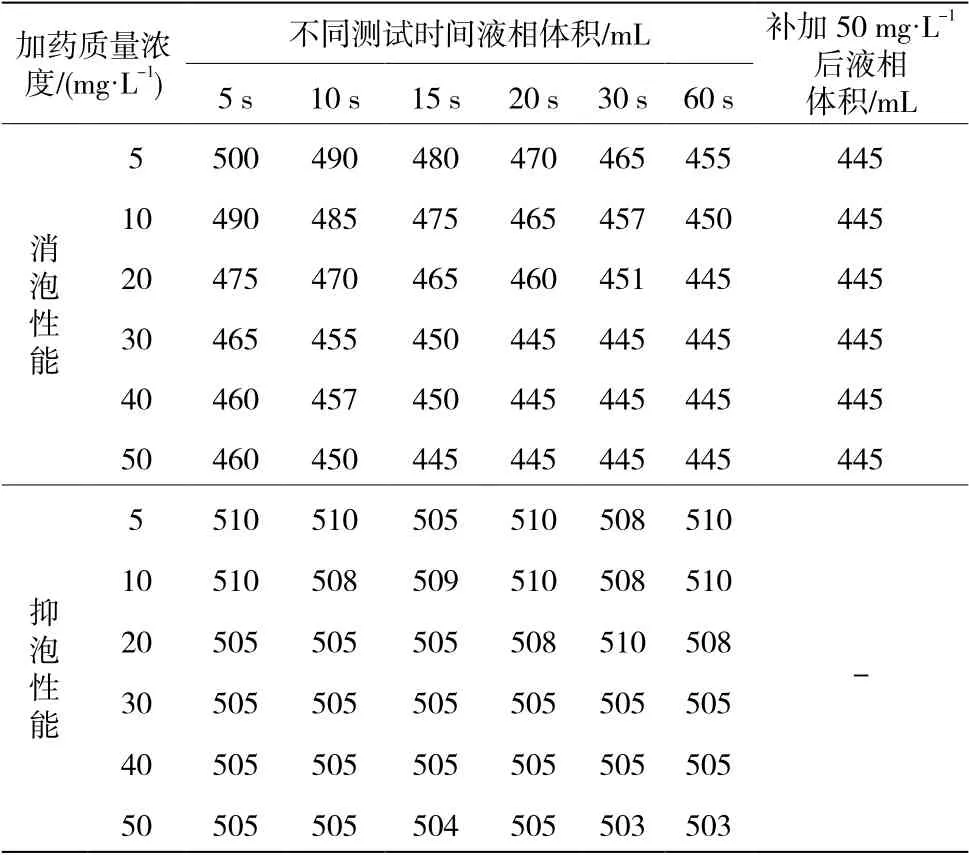

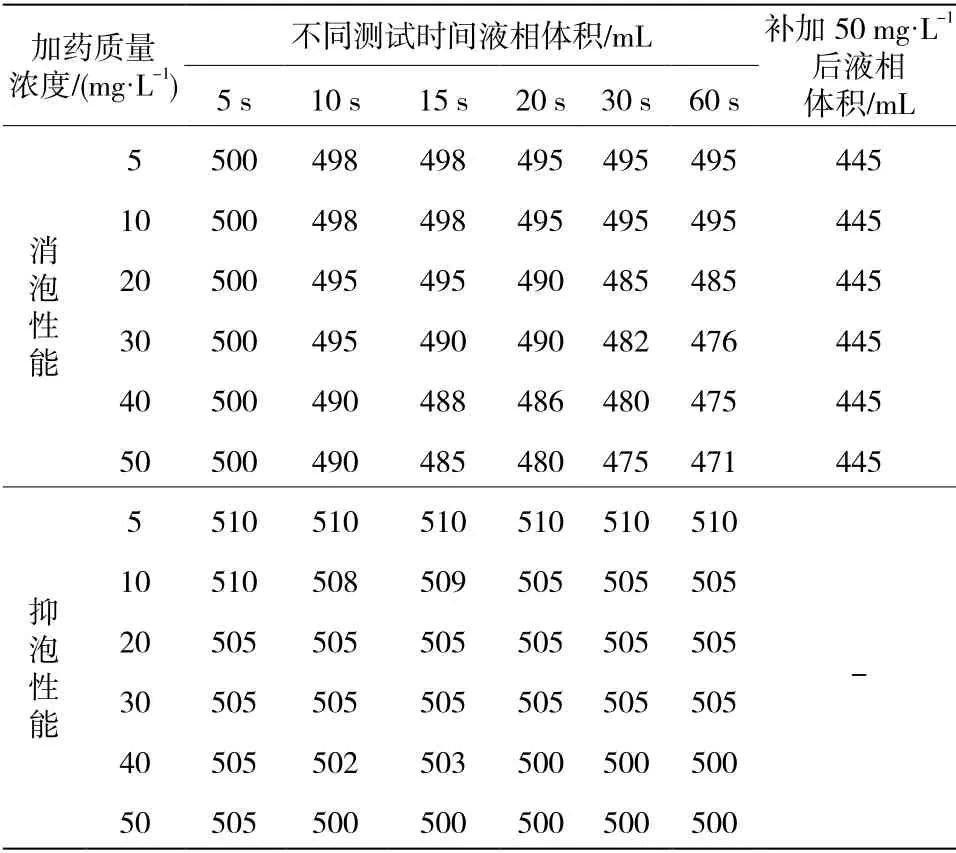

量取實驗用油500 mL,對消泡劑評價消泡性能,另重新取同體積的新實驗用油(需靜置物理除泡至無原油泡沫存在)對消泡劑評價抑泡性能,重點評價不同加藥質量濃度下不同消泡劑的消泡/抑泡性能,數據列于表1至表6、圖3至圖14中。

綜上表1至5 表1和圖3至圖12中數據分析,按照消泡性能從高到低排列為:RD-XPJ、AD-4、AD-2、AD-3、AD-1;按照抑泡性能從高到低排列為:RD-XPJ、AD-4、AD-3、AD-2、AD-1。由以上結果可以得出,聚醚類消泡劑的抑泡性能優于硅油類消泡劑,而硅油類消泡劑的消泡性能優于聚醚類消泡劑[21-22]。

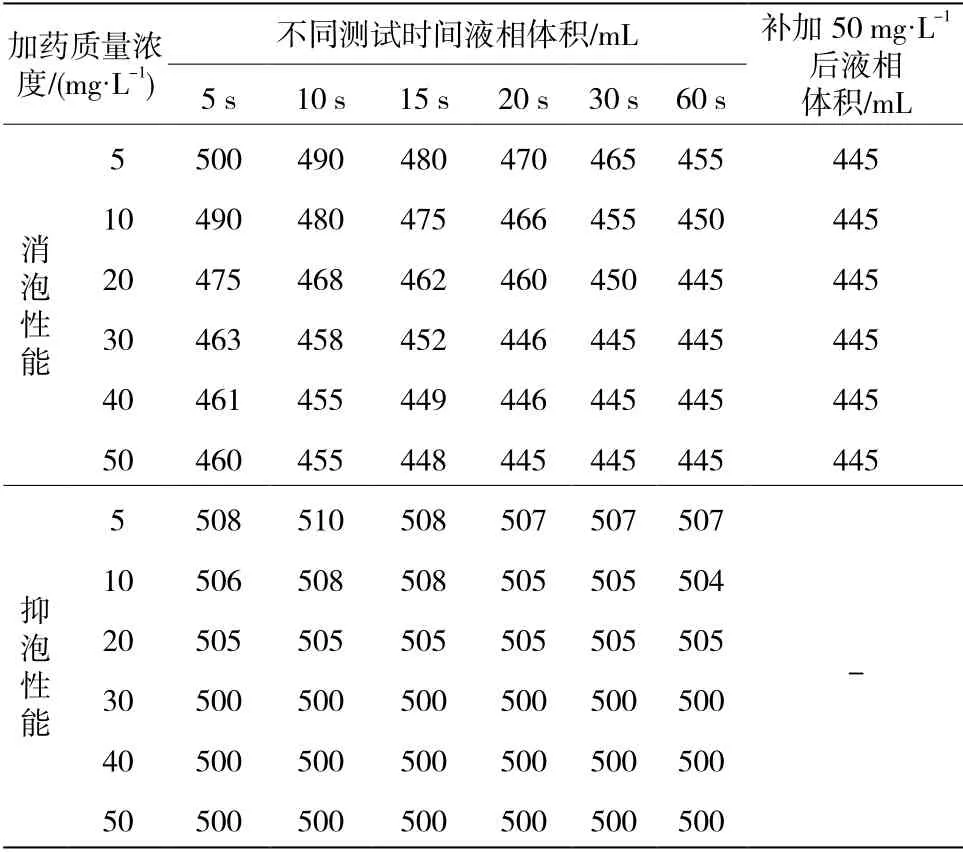

表1 原油消泡劑AD-1 的不同加藥濃度下消泡和抑泡性能

表2 原油消泡劑AD-2 的不同加藥濃度下消泡和抑泡性能

表3 原油消泡劑AD-3 的不同加藥濃度下消泡和抑泡性能

表4 原油消泡劑AD-4 的不同加藥濃度下消泡和抑泡性能

圖3 不同加藥質量濃度對消泡劑AD-1 的消泡性能影響

圖4 不同加藥質量濃度對消泡劑AD-1 的抑泡性能影響

圖5 不同加藥質量濃度對消泡劑AD-2 的消泡性能影響

圖6 不同加藥質量濃度對消泡劑AD-2 的抑泡性能影響

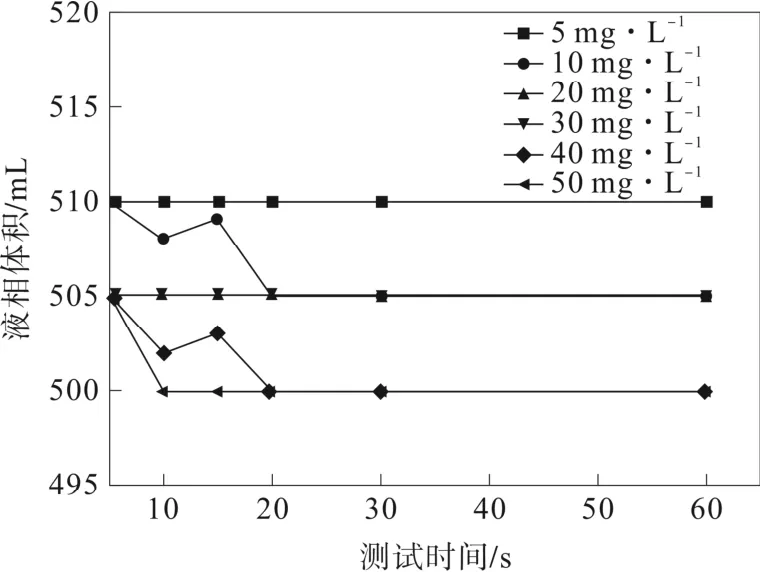

圖7 不同加藥質量濃度對消泡劑AD-3 的消泡性能影響

圖8 不同加藥質量濃度對消泡劑AD-3 的抑泡性能影響

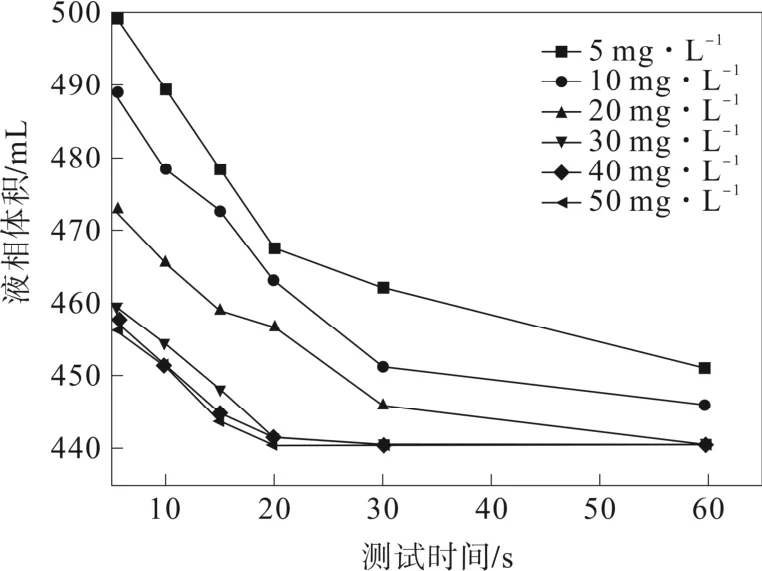

圖9 不同加藥質量濃度對消泡劑AD-4 的消泡性能影響

圖10 不同加藥質量濃度對消泡劑AD-4 抑泡性能影響

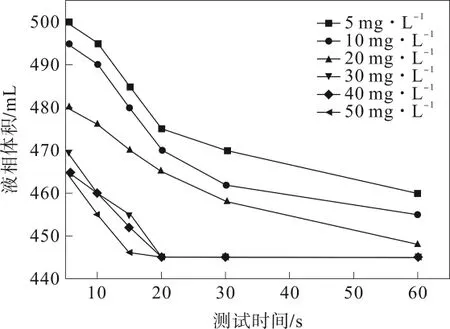

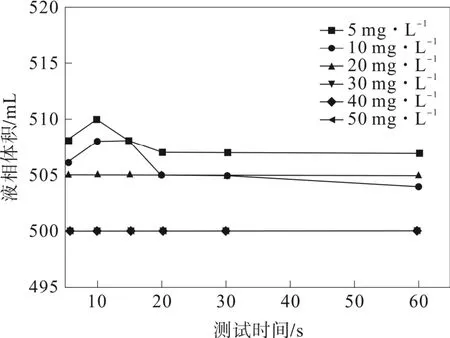

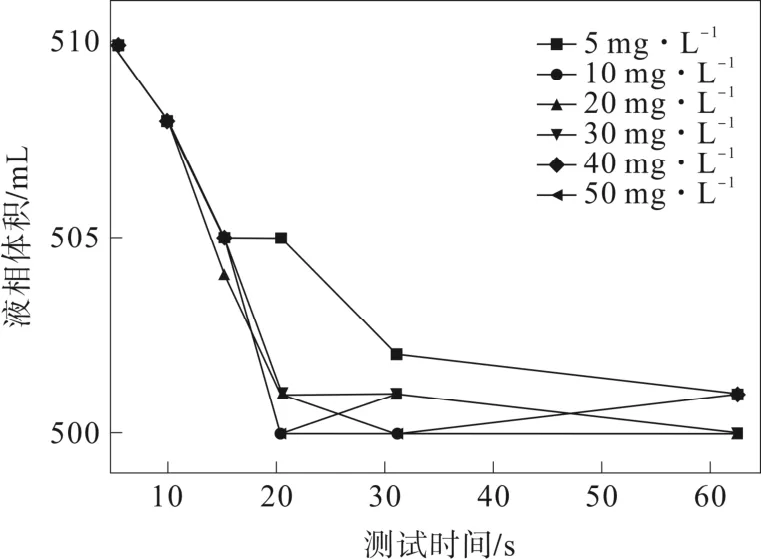

圖11 不同加藥質量濃度對消泡劑RD-XPJ 消泡性能影響

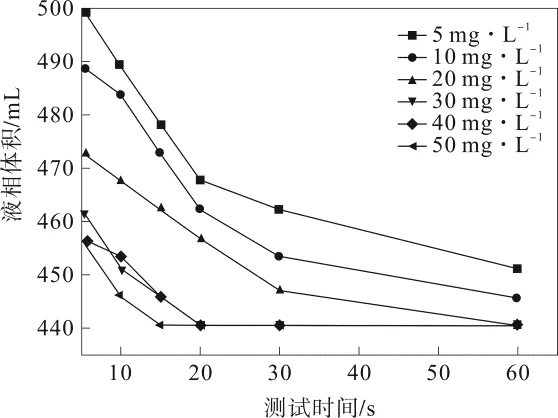

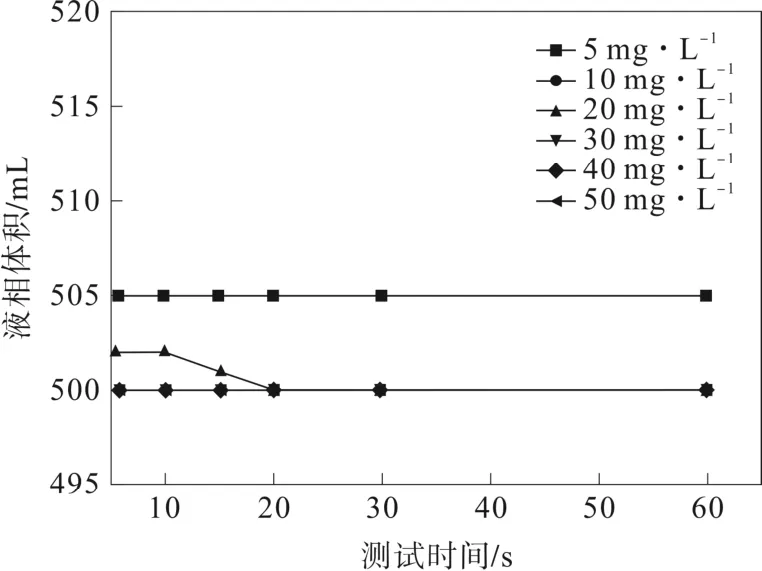

圖12 不同加藥質量濃度對消泡劑RD-XPJ 抑泡性能影響

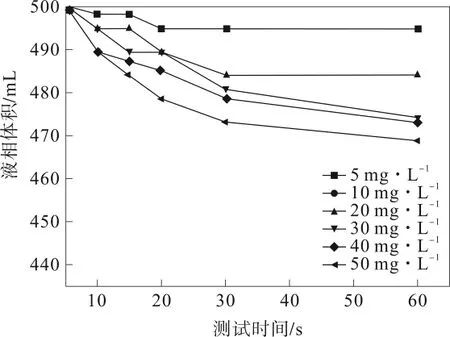

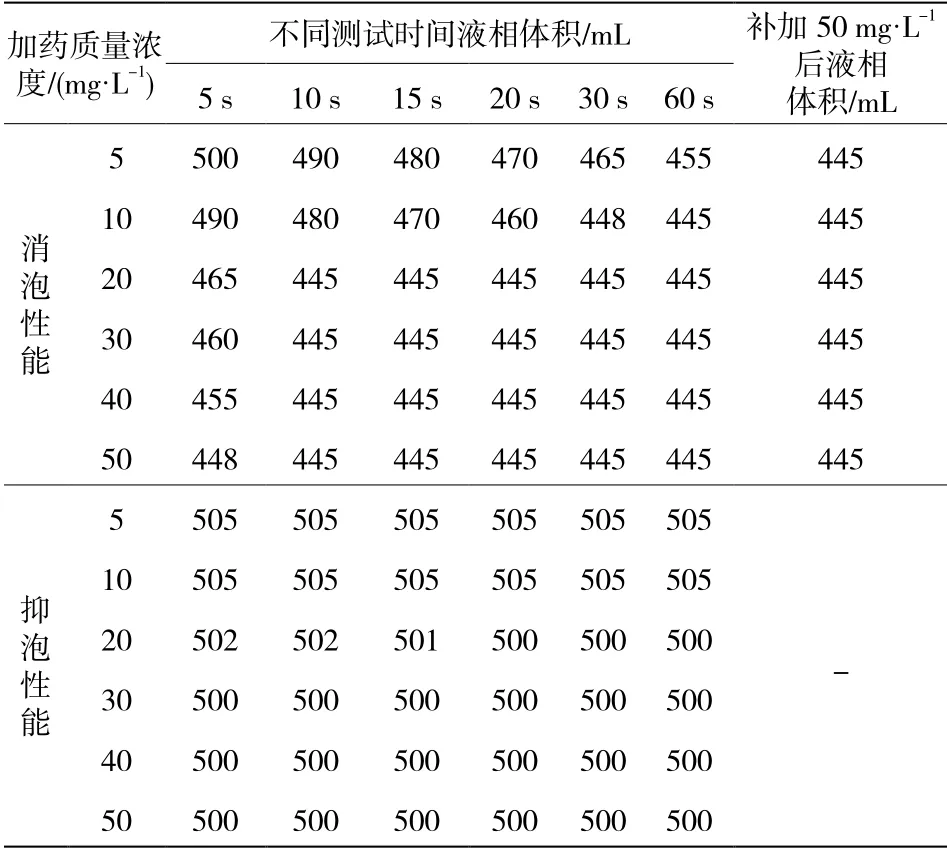

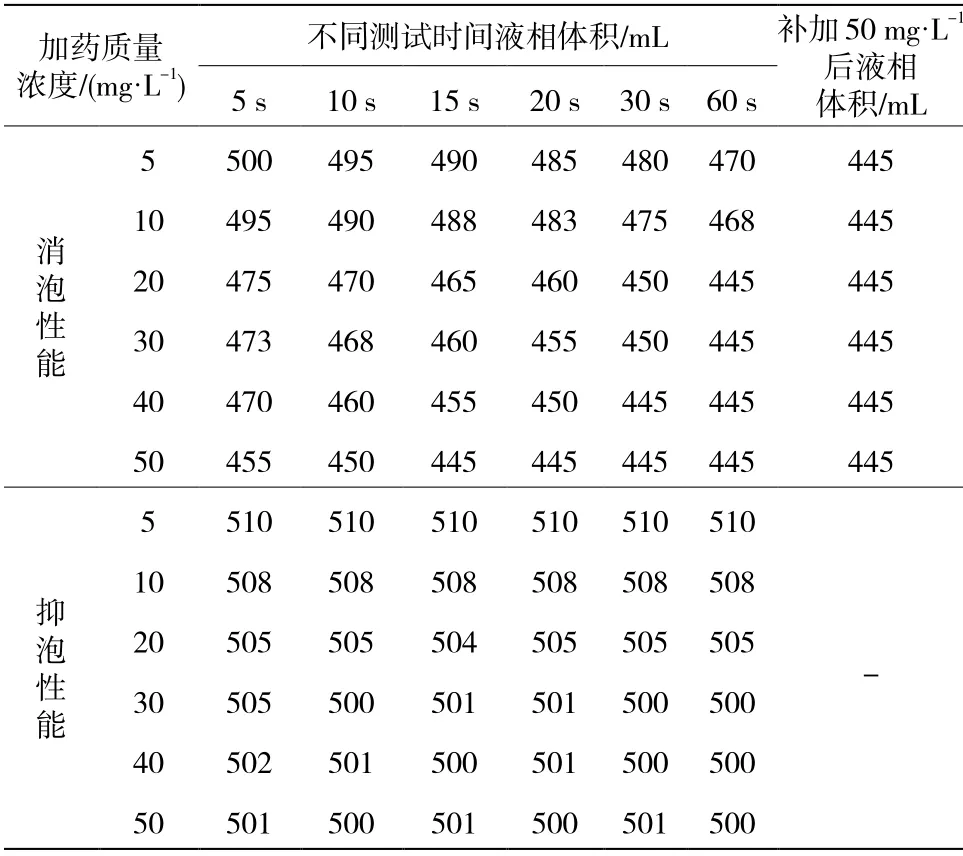

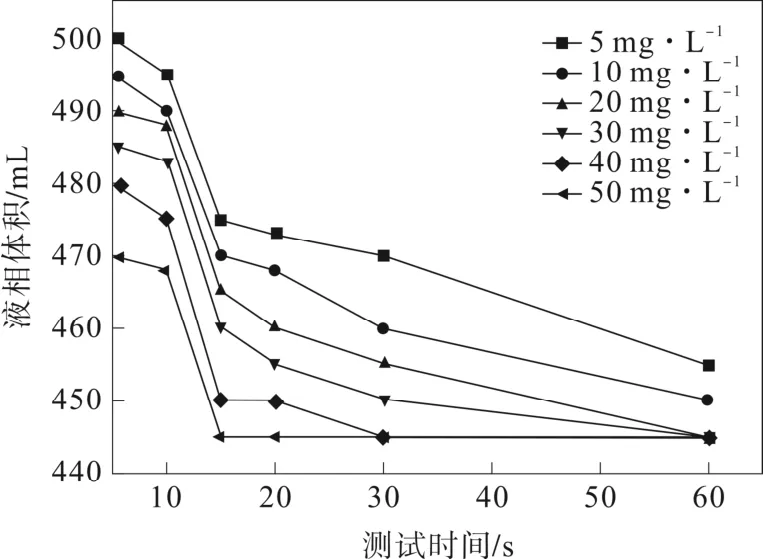

但是,經合成改性后的聚醚改性硅油的油基消泡劑RD-XPJ 同時具備了硅油類消泡劑和聚醚類消泡劑的優點,降低了表面活性劑與氣相之間的表面張力,降低了氣液界面張力,破壞了原油氣液面的雙電層而“拆除” 液膜,促進液膜的排液速度,使液膜加速變薄而破滅[23-25]。對比表5、表6和圖13、圖14數據,完全消除原油泡沫時,RD-XPJ 的加藥質量濃度比現場在用消泡劑的加藥質量濃度低,且消泡時間短,可以達到快速消除原油氣泡的目的。同時,在抑制原油起泡時間性能上,RD-XPJ 要優于現場在用消泡劑,故RD-XPJ 的消泡和抑泡綜合性能要強于現場在用消泡劑。

表5 消泡劑RD-XPJ 的不同加藥濃度下的消泡和抑泡性能

表6 現場在用消泡劑的不同加藥濃度下消泡和抑泡性能

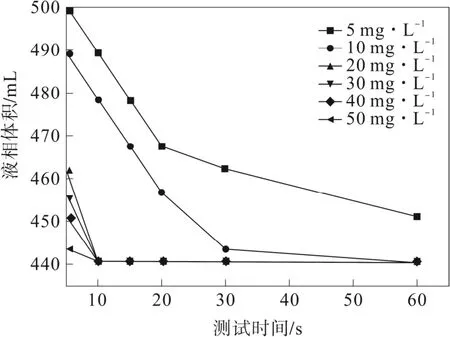

圖13 不同加藥濃度對現場用消泡劑消泡性能影響

圖14 不同加藥質量濃度對現場用消泡劑抑泡性能影響

2.3 消泡劑RD-XPJ 與破乳劑的配伍性

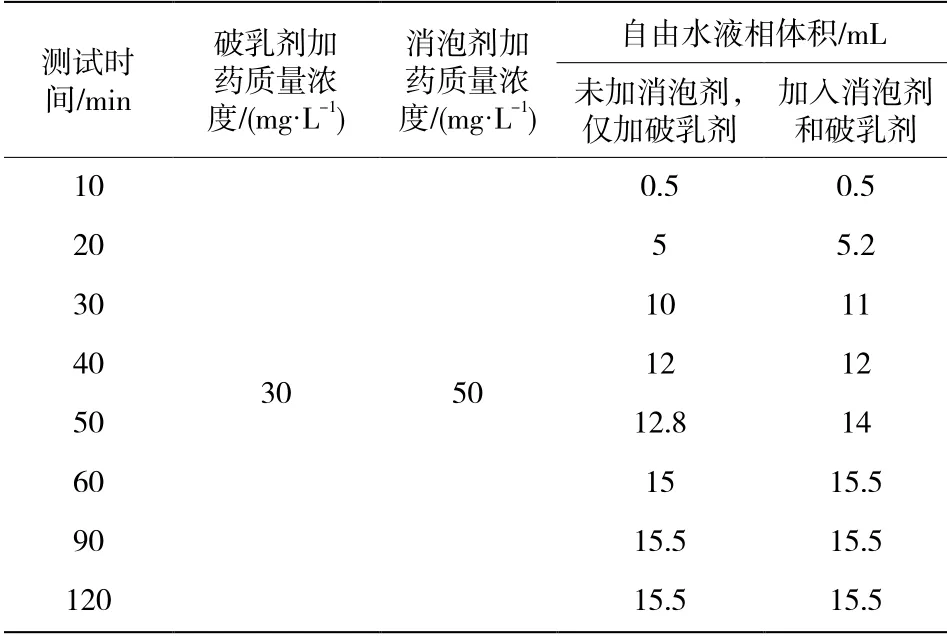

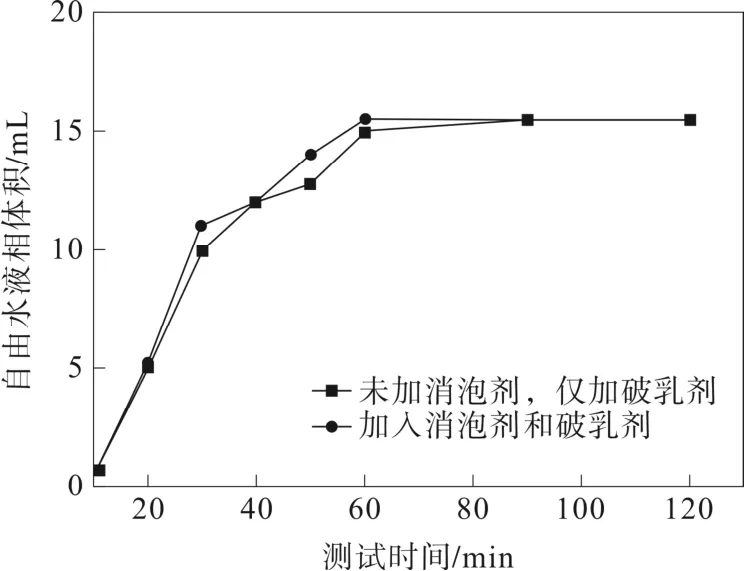

按《原油消泡劑技術要求》(Q/SHCG 46—2012)評價消泡劑的配伍性[26-27]。量取乍得100 mL 實驗用油(50 ℃、含水15%),采取微量注射器添加50 mg·L-1消泡劑RD-XPJ,立即密封量筒杯口,水平搖動使藥劑混合均勻,靜置2 min 至無原油泡沫存在后[28-30],倒入100 mL 專用振動管中,再次利用微量注射器注入30 mg·L-1現場生產用破乳劑,立即密封振動管口,確保無液體滲漏后,放置于振動水浴搖床(型號PB-1400),振蕩15min 后,對比消泡劑加入前后的脫水數據,觀察不同測試時間下振動管底部自由水體積變化并記錄,結果見表7和圖15。

表7 消泡劑RD-XPJ 與破乳劑的配伍性

從表7和圖15中數據分析可知,RD-XPJ 消泡劑注入對現場用破乳劑的脫水性能無影響,配伍性較好[31-36]。同時,其消泡劑的消泡性能和抑泡性能,均已達到現場用消泡劑水平,具備中試條件[37-38]。

圖15 消泡劑RD-XPJ 與破乳劑的配伍性

2.4 中試應用

2.4.1 消泡劑注入方式

消泡劑加藥罐為SK-11610 罐。注藥方式為直接連續注入消泡劑成品。加入點為脫氣塔的前端。加藥泵為MILTON ROY 泵,最大流量50 L·h-1[39-42]。

2.4.2 中試測控

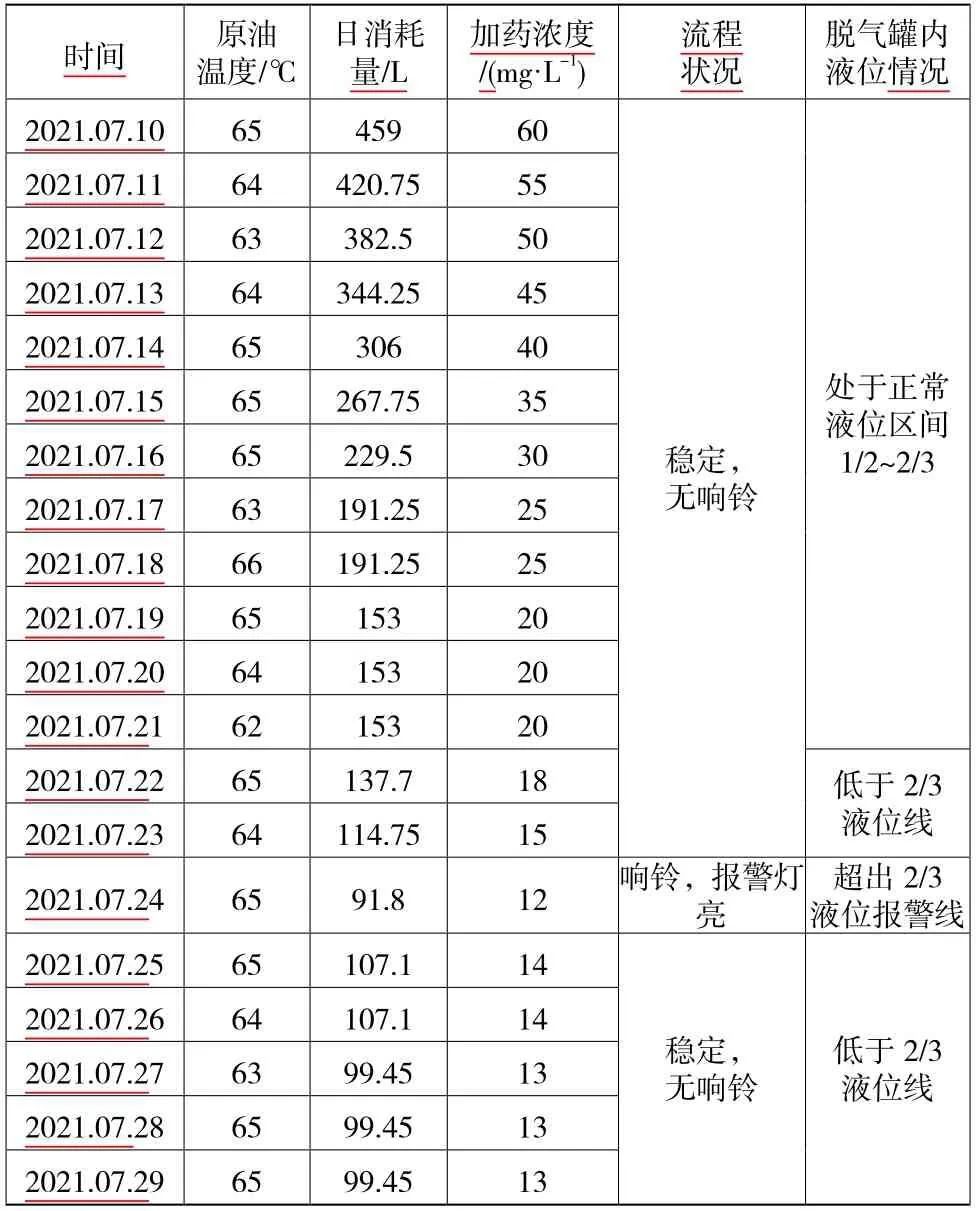

中試期間,記錄不同的單日消耗量下,注入消泡劑RD-XPJ 前后脫氣塔內液位情況[43-46],數據如表8所示。

表8 現場中試測控數據

2.4.3 現場在用消泡劑的日常監控

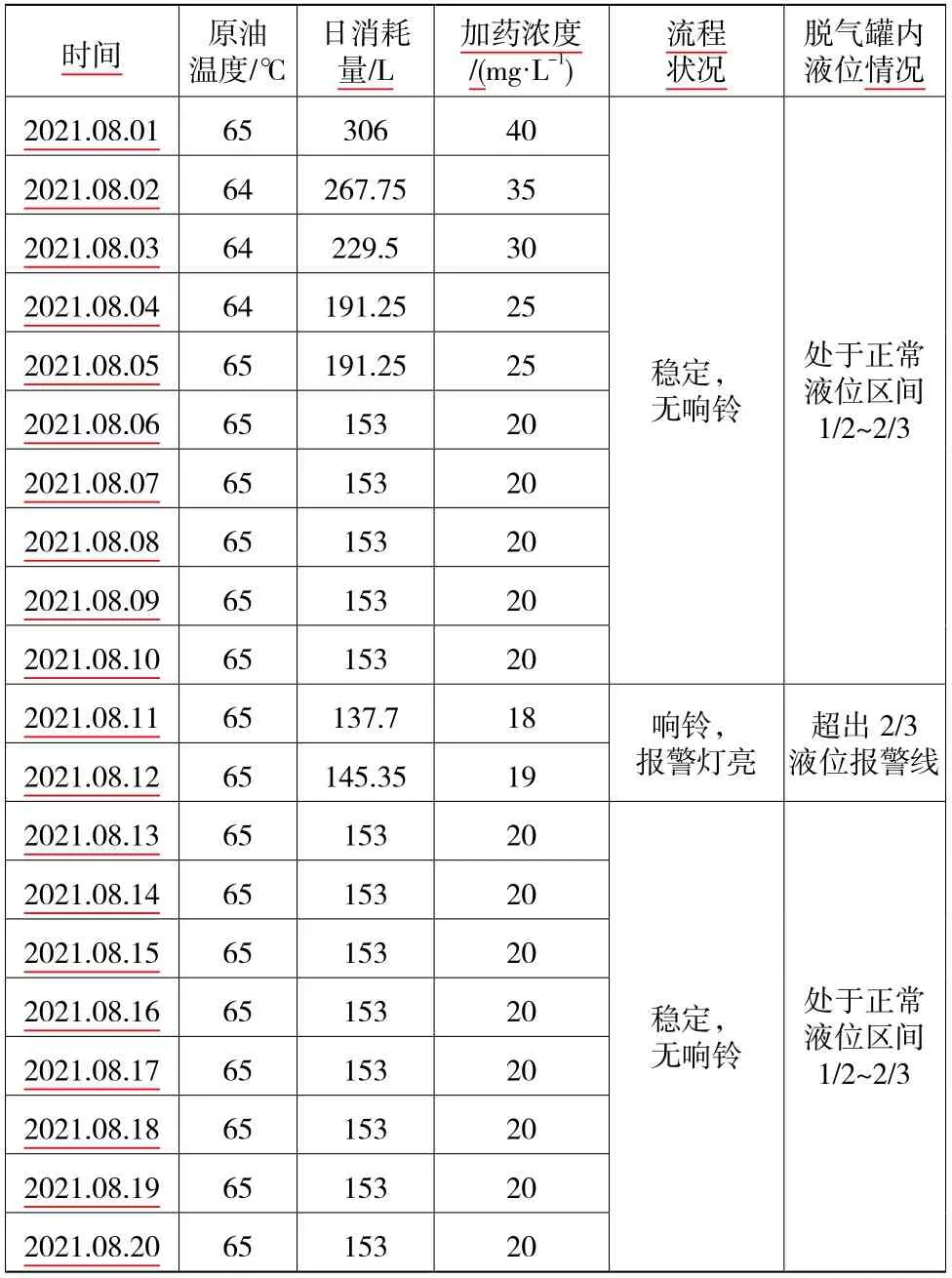

考慮到原油物性的復雜性,鑒于對比RD-XPJ 的優點,特選擇8月進行現場在用消泡劑的更替,作為日常監控數據,記錄不同單日消耗量下,注入現場在用消泡劑前后脫氣塔內液位情況,數據見表9。

表9 現場在用消泡劑的日常生產數據

從表9中數據分析可知,現場在用消泡劑的最佳加藥質量濃度為20 mg·L-1。從表8中數據分析可知,采用RD-XPJ 消泡劑替代現場在用消泡劑,從高加藥質量濃度逐步降低至極限加藥質量濃度[47-50]后,發現RD-XPJ的最低加藥質量濃度為13 mg·L-1,脫氣塔中液位低于2/3 報警液位線[51-52],仍可滿足現場生產要求,但綜合考慮,為保障穩定生產,可采取加藥質量濃度為15~18 mg·L-1,可解決來液中原油泡沫問題。

3 結 論

原油消泡劑RD-XPJ 具備了硅油類消泡劑和聚醚類消泡劑的優點,降低了表面活性劑與氣相之間的表面張力,降低了氣液界面張力,破壞了原油氣液面的雙電層而“拆除” 液膜,促進液膜的排液速度,使液膜加速變薄而破滅。對于高黏油,原油在管道流動中,會遇阻產生流體擾動,引起許多致密氣泡,被包裹在流動的石油中,很難自主上浮逸出破泡,故采用RD-XPJ 消泡劑替代現場在用消泡劑,控制加藥質量濃度為15~18 mg·L-1,解決了來液中原油泡沫問題,可滿足現場生產需求。