GIS盆式絕緣子螺孔失效分析

李哲,周建,胡卡,韓煦,盧玉康,肖文凱

(1.國網湖北省電力有限公司超高壓公司,湖北 武漢 430020;2.武漢大學動力與機械學院,湖北 武漢 430072)

GIS設備中使用SF6氣體作為絕緣氣體,該氣體有著良好的絕緣穩弧性能,是維持GIS設備高效運行的關鍵因素,一旦該氣體出現泄漏,GIS設備的滅弧性能和絕緣強度就會降低,從而造成各種安全隱患。盆式絕緣子作為GIS設備中的重要組成部件,起著承重、絕緣以及密封氣體等重要作用,在實際工況中會受到多種載荷的共同作用,因此亦成為高壓設備泄漏的主要部件之一。近幾年在冬季期間,華中地區變電站的盆式絕緣子在螺孔處頻繁出現螺孔裂紋,給GIS設備造成了泄漏風險,也給相關區域電力系統的正常運行帶來了重大隱患。本文通過仿真結合實驗的方法,探究了盆式絕緣子螺孔失效的根本原因,為變電站的安全運行及維護提供了有力的理論支撐。

1 實際工況分析

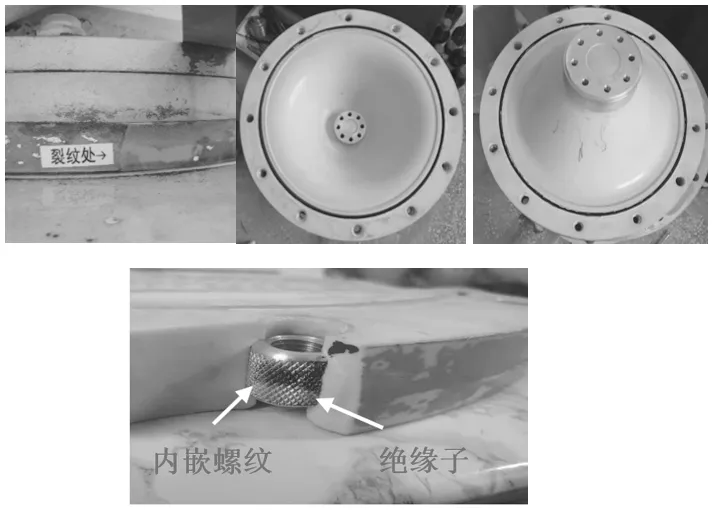

圖1所示是GIS盆式絕緣子(220kV)螺孔裂紋現場示意和凹凸面。盆式絕緣子圓周邊緣共有兩個通孔和十個半螺紋孔,其中,兩個通孔的位置呈對稱分布,半螺紋孔通孔內徑為18mm,高度為40mm。螺紋孔公稱直徑為16mm,高度為24mm,其內部螺紋通過熱固化成型鑲嵌于絕緣子之中。

圖1 GIS盆式絕緣子螺孔裂紋及凹凸兩面

盆式絕緣子在正常工況下,主要會受到三種載荷:自身重力和其他部件所帶來的承重載荷、絕緣氣體所造成的氣壓載荷以及與其他部件栓接時所施加的預緊力載荷;另外在冬季時,螺栓與螺紋孔間隙可能會因滲水而結冰,從而造成較大的結冰膨脹力。本文將使用有限元方法分析盆式絕緣子螺紋孔區域在這四種類型載荷下的應力分布,為螺紋孔區域裂紋產生的機理提供力學依據。

2 力學仿真

2.1 幾何模型

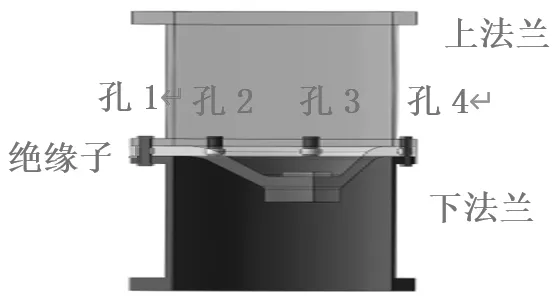

要分析的幾何模型在結構和受力上都呈1/4對稱,在SolidWorks中建立如圖2所示的1/4裝配體模型,通過螺栓將上下法蘭跟盆式絕緣子緊密連接在一起。其中,孔1、孔2和孔3均為半螺紋孔,孔4為通孔。

圖2 盆式絕緣子裝配體模型

2.2 材料參數

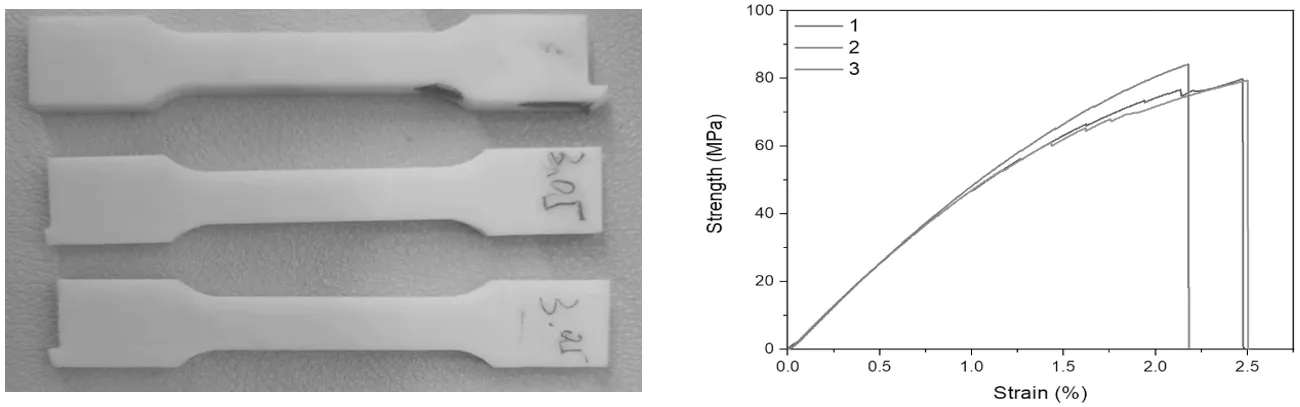

盆式絕緣子的基體材質是由環氧樹脂和氧化鋁粉共同澆注而成的復合材料。該材料屬于脆性材料,可用第一強度準則來進行失效判斷。即當基體材料所受的最大第一主應力達到抗拉強度時,就會產生開裂。為得到該材質的相關材料參數,對其進行了三組拉伸試驗,計算平均值可得該材質的楊氏模量為5.1GPa,拉伸強度為81.2MPa。拉伸試樣如圖3所示,相應的工程應力-應變曲線如圖3所示。該材質拉伸試驗的結果與許建春,高晉文,韓智云所給出的數據接近。

圖3 拉伸試樣 工程應力-應變曲線

2.3 有限元模型的建立

本文采用有限元軟件Abaqus來建立盆式絕緣子的有限元模型。首先,將建立好的幾何模型導入到Abaqus中,采用一階線性六面體單元C3D8R進行離散,總的網格數量為3.1×105,節點數為3.6×105。根據實際工況,將下法蘭底端進行固定。由于建立的是1/4對稱模型,需要將兩對稱面分別進行對稱約束。盆式絕緣子與上下法蘭之間均建立接觸,法向采用默認的硬接觸,切向采用經典的庫倫摩擦模型,摩擦系數設置為0.2。

2.3.1 正常工況下的應力分布

盆式絕緣子在GIS設備中起著支撐高壓導體和管式母線的作用,本文探究的盆式絕緣子在實際工況中承受的最大重壓力約為40000N,將其施加在上法蘭頂端面上。并考慮到盆式絕緣子和法蘭自重,設置相應的重力加速度為9800mm2/s。

對于220KV的GIS設備,氣室中通常充有0.45MPa的SF6氣體。因此,給法蘭氣室內腔和盆式絕緣子凹凸兩面施加均勻的0.45MPa的氣壓力,給上下法蘭外側及盆式絕緣子側面施加0.1MPa的標準大氣壓。

盆式絕緣子通過螺栓與上下法蘭緊密連接,在實際安裝的過程中會給螺栓施加一定的預緊力,這可能會導致螺孔附近產生應力集中。此外,工具精度、人為失誤和工況環境變化等多種因素都會造成螺紋所受的預緊力偏離標準,使螺紋本應受到的雙向均勻的預緊力變得不均勻,從而加劇盆式絕緣子螺孔區域的應力集中。在實際安裝的過程中,不僅需要給內螺紋與上法蘭施加預緊力(F1),也需要給內螺紋與下法蘭施加預緊力(F2)。而孔4為通孔,只需要施加單向預緊力(F3)即可。設置預緊力F1和F3為40000N,F2為30000N。

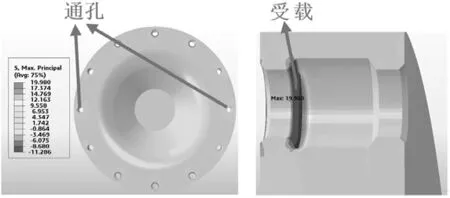

針對以上三種力,使用Abaqus仿真軟件中的隱式求解器進行靜力學求解,盆式絕緣子的第一主應力云圖如圖4所示。在正常工況作用下,盆式絕緣子整體的應力水平較低。其中,最大第一主應力僅為20.0MPa,遠小于盆式絕緣子的抗拉強度。因此,正常工況下盆式絕緣子螺孔附近很難產生裂紋。

圖4 正常工況下的應力云圖

2.3.2 孔隙滲水結冰作用下的應力分布

當M16螺栓與內嵌螺紋套配合之后,會在孔的兩端留出較小的間隙,當雨水滲入間隙,恰逢冰凍天氣,間隙內就會結冰,從而在間隙內產生較大的結冰膨脹力,對結冰孔周圍區域造成較大的應力集中,成為盆式絕緣子失效的另一個重要因素。

通過測量得螺紋套的內徑為r1為6.86mm,外徑r2為7.9mm,通孔直徑為9mm,兩頭未嵌螺紋高度均為8mm。由于螺栓并沒有形成完全的光桿區域,因此取內外徑中值作為理想螺栓光桿的直徑r。則理想光桿的半徑:

螺栓螺紋與通孔之間的理想薄壁空間的體積為:

水結冰時,體積會膨脹1/9,即體積變化率為11%,帶入上式,求得結冰膨脹力所引起的徑向位移ΔR為0.16mm。

如圖5所示,給一螺紋孔的未嵌螺紋面施加0.16mm的徑向位移來模擬結冰膨脹力,并求解結果。在施加結冰膨脹力之后,整體的第一主應力顯著上升,其中,螺孔附近的第一主應力達到了102Mpa,超過了盆式絕緣子的抗拉強度。這說明,結冰膨脹力的大小可以導致盆式絕緣子開裂,是盆式絕緣子開裂的一個關鍵因素。此外,螺紋處的最大應力點與絕緣子法線方向大約呈50度方向,這與實際開裂方向類似,進一步說明了結冰膨脹力是盆式絕緣子開裂的主要因素。

圖5 結冰力的施加和結冰力作用下的應力云圖

3 結冰膨脹力綜合分析

3.1 結冰試驗

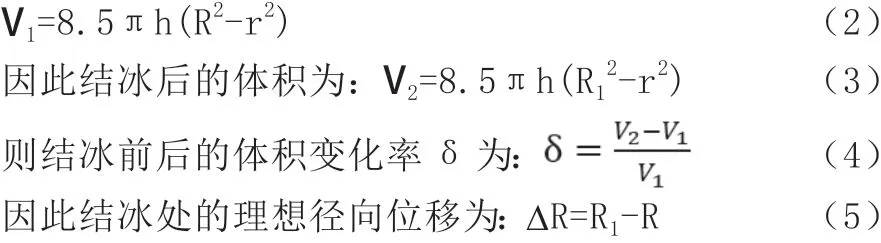

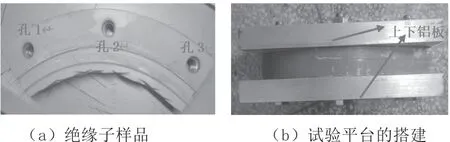

在實驗室搭建了如圖6所示的試驗平臺來進一步驗證結冰膨脹力是否為盆式絕緣子開裂的主要因素。用角磨機切出盆式絕緣子樣品,用兩塊鋁板代替上下法蘭,并通過螺栓將絕緣子樣品與上下法蘭進行連接。

圖6 結冰試驗

對含有三個螺紋孔配合的三根螺栓的絕緣子樣品1施加雙向40000N的預緊力,并在孔2間隙內注滿水,在冰柜內進行低溫(-4℃°)結冰實驗。對含有一個通孔的通孔型絕緣子樣品2,給內嵌螺紋與上法蘭施加40000N的預緊力(孔1和孔2),給內嵌螺紋與下法蘭施加40000N的預緊力(孔1和孔2),給孔3施加單向40000N的預緊力。其他試驗條件保持一致,以上試驗均重復三次。

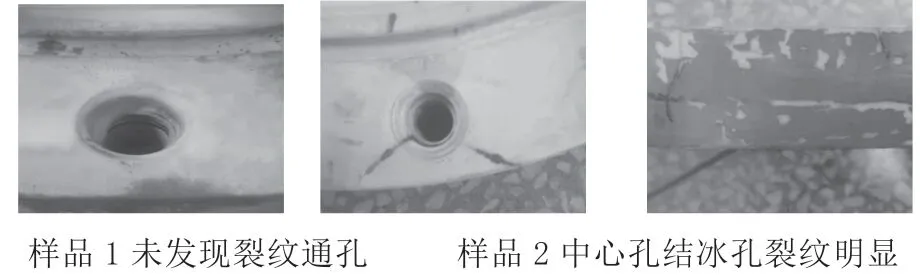

結果如圖7所示,絕緣子樣品1孔隙內充滿了冰,滲透探傷檢測未發現裂紋;絕緣子樣品2在孔2附近產生了兩條非常明顯的裂紋。裂紋向外擴展到了盆式絕緣子的側面,但未發現裂紋向盆式絕緣子內部擴展的情況。通過對比發現,該側面裂紋與圖1(實際工況)中盆式絕緣子螺孔裂紋相似。

圖7 試驗結果

同樣是結冰,為何得到截然不同的結果?對兩組試驗的結果進行對比,在第一組結冰試驗中,絕緣子樣品的三個孔都是螺紋孔,未產生任何裂紋。而在第二組結冰試驗中,絕緣子樣品中有一個通孔,卻產生了與實際一致的裂紋。可見,樣品中是否有通孔是盆式絕緣子能否開裂的關鍵性因素。那么,通孔的存在起到了什么作用?

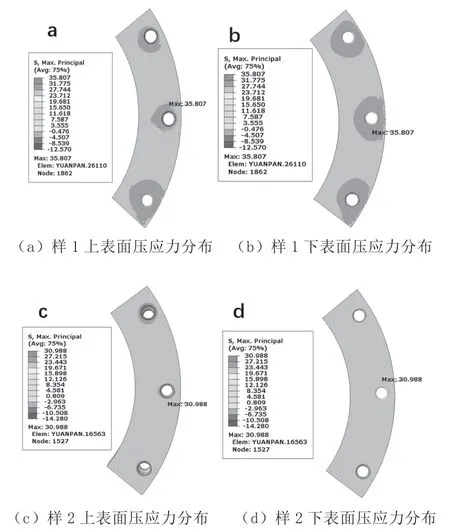

3.2 通孔對絕緣子開裂的影響

搭建與試驗平臺一致的裝配體模型,分別對兩種盆式絕緣子樣品進行不均勻預緊力的求解計算。對于通孔型樣品1,給內嵌螺紋與上法蘭施加40000N的預緊力(孔1和孔2),給內嵌螺紋與下法蘭施加30000N的預緊力(孔1和孔2),給通孔(孔3)施加單向30000N的預緊力,并進行求解。對于不含通孔的三螺紋孔型樣品2,給內嵌螺紋與上法蘭施加40000N的預緊力(孔4、孔5和孔6),給內嵌螺紋與下法蘭施加30000N的預緊力(孔4、孔5和孔6),并進行求解。求解結果如圖8所示,最大應力點均出現在中心孔,樣1的最大第一主應力為35.807MPa,樣2的最大第一主應力為30.988MPa。此外,相對于樣2,樣1的三個孔周圍都存在較大的藍色壓應力區,這說明通孔的存在會改變盆式絕緣子在實際工況中的表面應力分布,使得孔表面區域受到較大的壓應力,增加了孔表面區域的密封性。結冰時,通孔樣品的孔隙水會在密閉空間內充分膨脹,使得盆式絕緣子在充分大的結冰膨脹力的作用下達到失效極限,產生開裂。

圖8 求解結果

4 結語

(1)在承重、氣壓和預緊力的作用下,盆式絕緣子所受的最大拉應力遠小于盆式絕緣子的抗拉強度。因此,這三種載荷不會導致螺孔附近產生裂紋。(2)螺紋孔隙水結冰膨脹力的大小足以使盆式絕緣子產生開裂,但那是在孔隙水被完全密封在孔隙中結冰才產生的現象,若上下法蘭端面的接觸存在間隙,螺紋孔隙結冰時冰層可以向間隙空間膨脹,從而減小了孔隙內的膨脹力,因此結冰工況未必一定發生絕緣子開裂。(3)在通孔預緊力作用下,結合螺孔上下的不均勻預緊力,絕緣子的孔表面區域會形成更大的壓應力,從而增加了絕緣子和法蘭間的密封性,使螺紋孔隙中的水處于封閉結冰狀態,極大的增加了結冰膨脹力,導致絕緣子開裂,這也說明了現場設備中不是所有的絕緣子都發生開裂,只是滿足了預緊力密封條件的部分絕緣子發生開裂。(4)有限元模擬計算和實驗室模擬試驗的結果與絕緣子實際開裂現象基本一致。