新型采棉機液壓系統能量回收仿真研究

邊鑫磊,買買提明·艾尼,尼加提·玉素甫

(新疆大學機械工程學院,新疆烏魯木齊 830047)

0 前言

在實際采棉過程中,為防止采棉機采摘頭中滾筒、脫棉刷以及相關工作部件出現卡死不轉等故障,設計了采棉頭間距控制液壓系統,將兩組對用的采棉頭分離,拉開距離以防止采摘頭摘錠刮擦棉株、破壞棉田[1]。在棉箱集棉完成時,雙液壓缸驅動焊接在棉箱上的四連桿機構驅動棉箱翻轉。與此同時,利用蓄能器將采棉箱翻轉下降時的重力勢能回收[2],用于驅動采棉頭防卡系統中的液壓缸運動,調節一對采棉頭之間的間距,達到保護采棉裝置的目的,提升采棉機安全采棉時間,降低采棉頭卡死的故障率。通過MATLAB和AMESim對采棉頭防卡液壓系統進行仿真,仿真結果表明系統壓力和流量均滿足要求。

1 牽引式新型采棉機總體結構

牽引式新型采棉機整體結構如圖1所示。

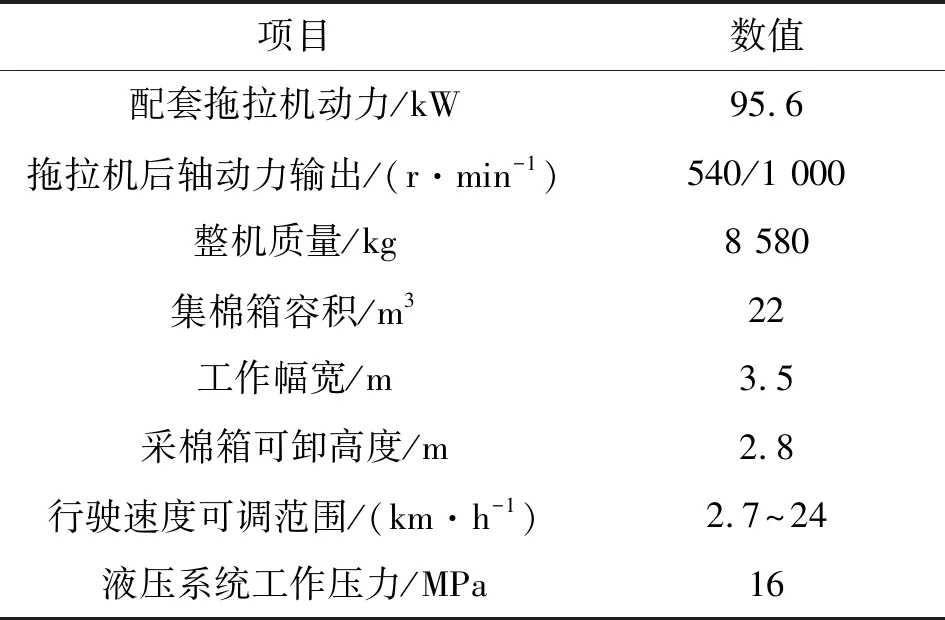

其牽引動力由東方紅LX-1304大功率拖拉機提供,并且在采棉的實際工況中,為提高采棉機性能對拖拉機結構進行一些改進。此新型采棉機基本結構由車架、采棉頭、風機、采棉箱、液壓系統等基本部件組成。棉箱由2個同步運動的液壓缸驅動,在棉箱翻轉卸棉過程中,將棉箱的重力勢能收集進蓄能器[3],為采棉頭防卡油缸提供動力。采棉頭由2個相同的垂直摘錠組成,安裝在導軌式升降架上,當采棉過程摘錠中滾筒、脫棉刷等發生故障時,蓄能器中高壓油通過單個獨立工作的液壓缸控制3組采棉頭間距,進而達到節約能源的目的[4]。新型采棉機主要技術參數如表1所示。

表1 新型采棉機主要技術參數

2 液壓系統

根據采棉機采棉工作要求,采棉機液壓驅動原理如圖2所示。

圖2 采棉機液壓驅動原理

2.1 液壓缸的選擇

棉箱翻轉液壓系統由2個液壓缸同步工作,在極限工況下液壓缸的推力:

(1)

式中:F為液壓缸推力;m為棉箱箱體質量;m1為棉箱滿載時棉花質量。

液壓缸缸筒直徑:

(2)

式中:ηm為液壓缸效率;p1為進油路初選壓力,取16 MPa;p2為回油路背壓,取0.5 MPa;φ為桿徑比,取0.7。

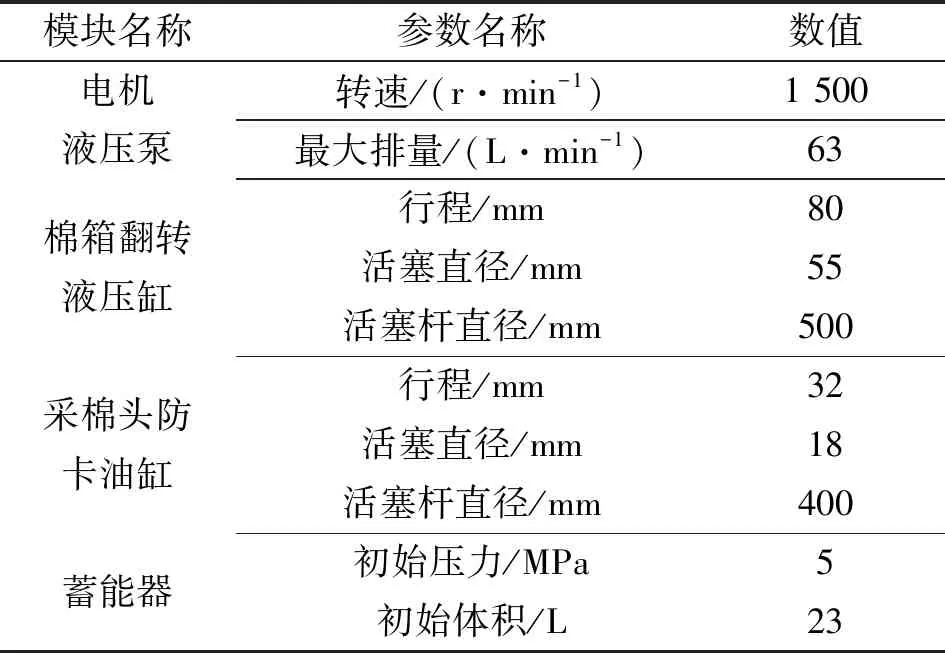

求得采棉箱翻轉液壓缸直徑D為79.78 mm,按GB/T 2348—1993,經計算圓整后的采棉箱翻轉液壓缸缸筒直徑D為80 mm、活塞桿直徑d為55 mm。液壓缸活塞行程為50 mm。采棉頭防卡液壓缸計算選型過程同棉箱翻轉液壓缸[5],表2所示為棉箱翻轉液壓缸和防卡液壓缸參數。

表2 新型采棉機主要技術參數

2.2 蓄能器的選擇

對防卡液壓系統中蓄能器進行選型,選取供油平均壓力為4 MPa[6]。設計要求為蓄能器最小供油量大于液壓缸活塞完成一個行程循環的液壓油容積:

(3)

式中:D為轉向液壓缸活塞直徑;d為液壓缸活塞桿直徑;L為液壓缸活塞桿行程。

要求采棉頭防卡液壓系統的蓄能器在正常工況下具備大于防卡油缸一個循環動作所需求的能量。采棉頭防卡液壓缸活塞直徑為32 mm,活塞桿直徑為18 mm,行程取300 mm。計算得蓄能器能提供3個防卡油缸正常工作的最小有效容積ΔV=0.813×3=2.44 L,選取最小有效容積的3倍作為轉向蓄能器的有效體積,即7 L。

(4)

式中:V0為蓄能器體積(L);p0為蓄能器充氣壓力,取3.5 MPa;p1為蓄能器最低工作壓力,取4 MPa;p2為蓄能器最高工作壓力,取7 MPa;n為氣體多變指數,絕熱時為1.4。

選取蓄能器供油壓力最大值為7 MPa,由式(4)得出蓄能器體積為23.33 L[7]。

2.3 液壓泵的選擇

液壓泵的工作壓力pB應滿足:

pmax≥pg+∑Δp

(5)

液壓泵的工作流量:

QB>K(∑Q)max

(6)

其中:pg為系統工作壓力;∑Δp為壓力損失; ∑ΔQ為節能系統各執行元件最大流量;pmax為系統最大工作壓力,為16 MPa。棉箱翻轉液壓缸流量為18.1 L/min、采棉頭防卡液壓缸流量為4.35 L/min、棉花壓實液壓系統流量為2.9 L/min,因此液壓泵最大輸出流量大于等于25.35 L/min。

3 液壓系統建模與仿真分析

3.1 棉箱翻轉2DMechanical桿組仿真模型

棉箱結構如圖3所示。應用AMESim中2DMechanical搭建桿組仿真模型如圖4所示,為使棉箱質量參數更貼近實際工況,將用等效力矩法求得的棉箱質量輸入到2DMechanical仿真模型三節點剛體模型中。

圖3 棉箱結構 圖4 集棉箱平面連桿結構

液壓缸作為棉箱翻轉機構的動力源,通過帶動圖3中平面轉動機構完成卸棉動作。劉念等人[8]利用等效力矩法,將液壓缸驅動平面連桿機構所承載的全部負載轉換為等效質量和等效阻尼系數:

(7)

(8)

根據式(7),平面轉動負載折算后的棉箱等效質量為5 400 kg。棉箱卸棉過程中的位置變化如圖5—圖6所示。圖7所示為棉箱2D機械庫模型。圖8所示為棉箱翻轉受力曲線,可知:在0.5~5.5 s內,棉箱翻轉液壓缸活塞桿伸出,棉箱側翻時液壓缸受力為3.82~9.67 kN;5~15 s內,換向閥處于中位,采棉箱處于卸棉狀態,液壓缸鎖死不動;20~24.5 s內,液壓缸活塞桿縮回,棉箱復位時翻轉液壓缸受力為4.92~11.24 kN。

圖5 棉箱卸棉起始位置 圖6 棉箱卸棉終止位置

圖7 棉箱2D機械庫模型 圖8 棉箱翻轉受力曲線

3.2 液壓系統建模

使用AMESim對節能液壓系統進行建模[9],如圖9所示,執行元件模型參數如表3所示。

圖9 采棉機節能液壓系統模型

表3 仿真模型主要參數

3.3 系統仿真結果分析

以棉箱翻轉一個循環工況為例進行分析,在卸載棉花時,收集采棉箱下降一次過程中蓄能器的重力勢能。如圖10—圖15所示,分別為棉箱翻轉液壓缸活塞位移曲線、活塞速度、蓄能器壓力、蓄能器體積、采棉頭防卡液壓缸活塞位移、采棉頭防卡液壓缸活塞速度的變化曲線。

圖10 棉箱翻轉液壓缸活塞位移曲線 圖11 棉箱翻轉液壓缸活塞速度曲線

圖12 蓄能器壓力曲線 圖13 蓄能器體積曲線

圖14 采棉頭防卡液壓缸活塞位移曲線 圖15 采棉頭防卡液壓缸活塞速度曲線

由圖10和圖11可知:在0~5 s內,棉箱翻轉液壓缸活塞桿以0.099 m/s的速度伸出,棉箱下降;在5~15 s內,換向閥處于中位,采棉箱處于卸棉狀態,液壓缸鎖死不動;在15~24.5 s內,液壓缸活塞桿以0.053 m/s的速度縮回,棉箱復位。可見,引入了能量回收系統的棉箱翻轉卸棉運動狀態平穩無異常。

由圖12和圖13可知:棉箱下降時蓄能器壓力5 MPa逐漸增加到5.58 MPa,體積由23 L逐漸減小到21.9 L;當防卡系統位置不變時,蓄能器的壓力和體積分別穩定在5.58 MPa和21.9 L;當采棉頭防卡油缸兩次往返工作后,蓄能器處于釋放狀態,壓力逐漸減小,體積逐漸增大。可見,蓄能器有效地完成了棉箱卸棉時勢能的回收存儲以及防卡油缸工作時回收能量的釋放。

由圖14和圖15可知:在0~30 s內,采棉頭防卡油缸穩定不動,此時蓄能器收集能量,采棉箱處于一個卸棉循環狀態;在30~34 s內,采棉頭液壓缸活塞桿以0.082 m/s的速度伸出,采棉頭摘錠分離;在39.5~43 s內,液壓缸活塞桿以0.088 m/s的速度縮回,摘錠間距減小;在43.5~46 s內,采棉頭液壓缸活塞桿以0.078 m/s的速度第二次伸出,活塞行程達到0.2 m,蓄能器能量不足以支持3個液壓缸活塞運動至端點;53.5~57.5 s內,液壓缸活塞桿以0.049 m/s的速度縮回,摘錠復位。

當蓄能器壓力在5~5.58 MPa內變化時,由圖16可知:防卡油缸在工作時兩腔最大的壓力為5.3 MPa,沒有超過系統最大工作壓力7 MPa的要求;在液壓缸執行快進動作的前0.2 s,液壓缸兩腔壓差有一定的波動,0.2 s后兩腔壓差穩定在0.8 MPa,壓力損失較小。圖17所示為防卡液壓缸有桿腔和無桿腔的流量變化曲線,可知:液壓缸執行快進動作時前0.2 s,無桿腔流量有一定的波動,0.2 s后無桿腔入口流量穩定在3.96 L/min、有桿腔出口流量穩定在2.73 L/min。

圖16 防卡液壓缸無桿腔和有桿腔壓力曲線 圖17 防卡液壓缸無桿腔和有桿腔流量曲線

4 結論

針對采棉箱卸棉過程中大量能量消耗在單向節流閥等回路中的問題,本文作者設計了能量回收方案,并且將回收的能量用于驅動采棉頭防卡液壓機構。由于防卡機構在實際工況中工作次數少并且所需能量低,通過仿真與試驗研究得到該方案可保證采棉箱在翻轉卸棉過程中減小油缸活塞速度波動并且具有可控性。

采棉箱翻轉一個循環過程中可供3個防卡液壓缸同時進行2次有效工作循環、供單個防卡油缸往返4次以上。在動作轉換時,液壓系統的流量和壓力波動較小,滿足設計要求。所設計的棉箱能量回收利用方案在節能性上具有可行性。對能量回收利用采棉頭動力系統中的液壓馬達、液壓泵和采棉機行進速度的參數匹配及優化可開展進一步的研究。