伺服閥科學使用的研究

鄭文明,劉雨,劉森

(首鋼京唐鋼鐵聯合有限責任公司設備部,河北唐山 063200)

0 前言

伺服閥是伺服液壓系統的核心元件,廣泛用于位置、速度、加速度和力的控制。它將微弱的電信號成比例地轉換成液壓系統的流量或壓力輸出,具有控制精度高、響應速度快、輸出功率大等優點。冶金系統由于自身工作特點,在軋制厚度控制、矯直控制、卷取控制等環節中大量采用伺服閥。因用戶對帶鋼品種、質量和精度都有了很高的要求,所以研究伺服閥特性對提高軋鋼設備伺服液壓系統的性能和帶鋼的品質有重要意義。

伺服閥性能故障在伺服閥故障中占比較大,如分辨率下降、流量增益不穩定、零點漂移、響應變慢、內泄漏流量增大、滯環增大等。伺服閥一般用于閉環控制系統,有時也用于開環控制系統。在位置和力控制系統中,伺服閥通過執行元件對被控對象進行調整時,往往處在小偏差位置,即零位附近。因此,伺服閥的零位特性是決定伺服閥和伺服液壓系統性能的重要特性。

目前,某公司裝機MOOG品牌伺服閥有561臺,準確掌握每臺伺服閥的運行狀況并根據使用工況和伺服閥性能進行合理使用,對保障設備穩定運行和減少備件維護成本具有重要意義。

1 零位閥系數

滑閥式液壓放大器是利用閥芯的節流棱邊與閥套的節流棱邊配合而構成的節流作用來實現液壓能控制,它通過控制閥芯的位移量改變節流口的通流面積,從而實現對輸入執行元件流量和壓力的調節。在不同工作點上,伺服閥的系數不同,零位工作點處的系數叫做零位閥系數。

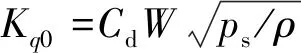

流量增益為流量特性曲線在某一點的切線斜率。流量增益表示負載壓降一定時,閥單位輸入位移引起的負載流量的變化,其值越大,閥對負載流量的控制就越靈敏。理想零開口四邊滑閥零位流量增益:

式中:0為零位流量增益;為流量系數;為節流口面積梯度;為供油壓力;為油液密度。

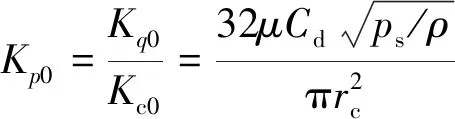

壓力增益為壓力特性曲線在某一點的切線斜率。壓力增益是指輸出流量為0時,單位輸入位移引起的負載壓力的變化。壓力增益表示閥控制執行元件組合驅動大慣性或摩擦力負載的能力,值越大,閥對負載的控制靈敏度越高。實際零開口四邊滑閥零位壓力增益:

式中:0為零位壓力增益;為流量壓力增益系數;為油液動力黏度;為閥芯閥套間徑向間隙。

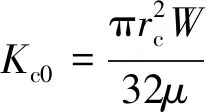

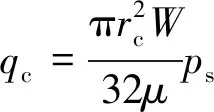

流量壓力增益表示閥的開口一定時,負載壓降變化所引起的負載流量變化。流量壓力增益系數體現了執行元件的速度衰減與負載之間的關系,即由于節流特性所產生的阻尼效應。流量壓力增益系數會影響液壓控制系統的阻尼比,同時也會影響系統的速度剛度。其值越小,閥抵抗負載變化的能力越大,即閥的剛度越大。實際零開口四邊滑閥零位流量壓力增益系數:

實際上,零開口滑閥具有徑向間隙,還有很小的正重疊量,同時閥芯、閥套棱邊也不可避免地存在圓角。因此,伺服閥在中位附近微小范圍內移動時,零位內泄漏流量不可忽略,它也決定了伺服閥的零位性能。在零位范圍以外,閥芯、閥套徑向間隙影響可以忽略,理想特性與實際的零開口伺服閥特性一致。

式中:為總泄漏流量。

3個閥的系數的關系為

=

式中:為流量增益;為壓力增益;為流量壓力增益系數。因此,研究伺服閥的零位閥系數和零位內泄漏流量,對保證液壓系統的穩定性、響應特性和穩態誤差非常重要。

2 測試曲線性能分析

某公司中厚板4300產線軋機彎輥伺服液壓系統和對中伺服液壓系統使用的伺服閥為某品牌D663Z4305K型號伺服閥,伺服閥控制信號為±10 mA、額定流量為350 L/min、主閥芯位移為±4.5 mm。彎輥伺服液壓系統工作壓力為28 MPa,在鋼板軋制過程中,伺服閥處于長期調節狀態,即工作在零位附近。對中伺服液壓系統工作壓力為18 MPa,伺服閥在鋼板軋制前調節到位,所以伺服閥長期處于大開口工作狀態。

2.1 流量增益曲線分析

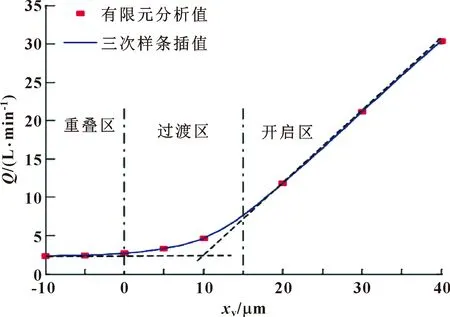

張鑫彬等研究伺服閥滑閥副疊合量氣動測量方法,利用有限元分析閥芯單邊位移與流量關系,結果如圖1所示。可知:第1階段為閥芯閥套有一定重疊量的區域;第2階段為閥芯閥套過渡區,接近零開口附近;第3階段為開啟階段,閥口處于打開狀態,流量與滑閥開口量成比例階段。

圖1 有限元分析法閥芯單邊位移與流量的關系

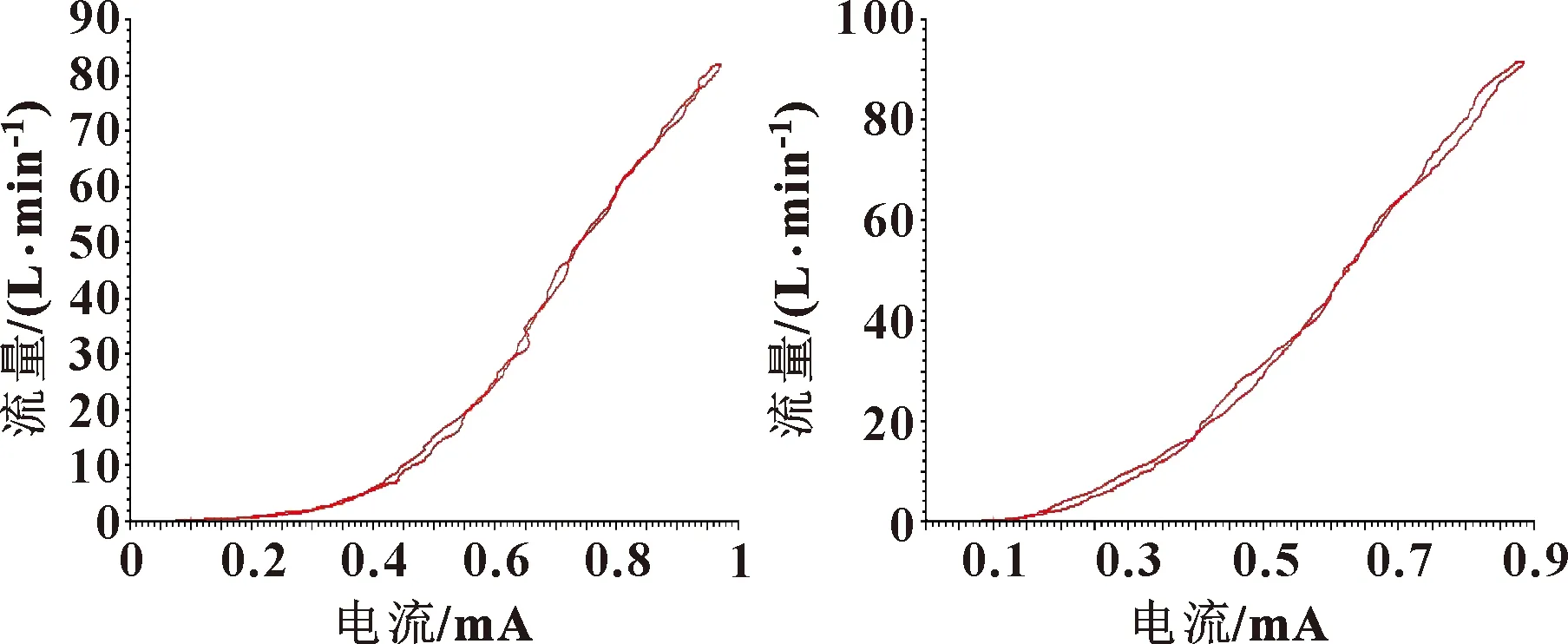

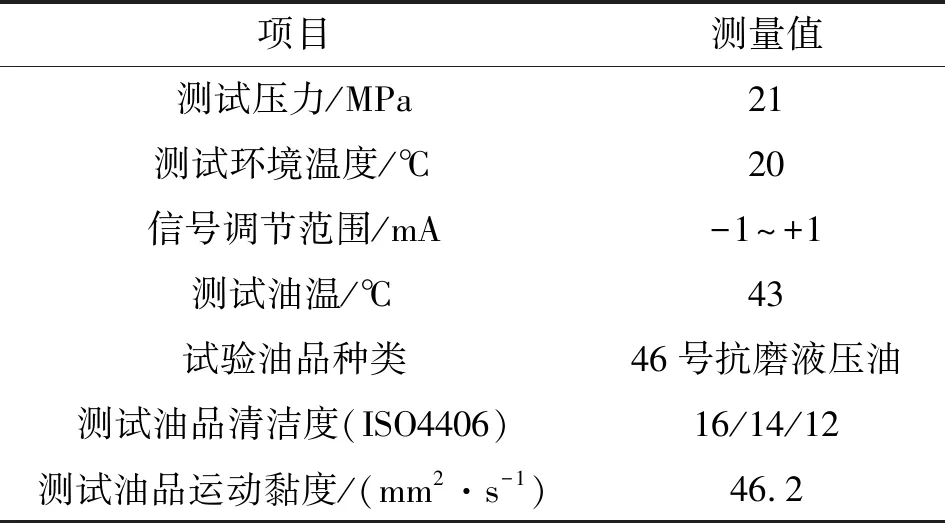

D663Z4305K新伺服閥10%控制信號時的空載流量曲線如圖2所示,D663Z4305K舊伺服閥10%控制信號時的空載流量曲線如圖3所示,測試條件如表1所示。比較圖2和圖3并做空載流量曲線切線,可以看出:圖2中的過渡區為0.15~0.4 mA,流量增益較小,在0.4 mA以后即為伺服閥開啟階段,流量增益較大;圖3中的過渡區為0.15~0.4 mA,流量增益變大,0.4~0.5 mA伺服閥開啟階段流量增益變小。流量增益直接影響系統的開環增益,因而對系統的穩定性、響應特性與穩態誤差有直接影響。零位增益大,則系統在零位易產生自激;零位增益小,則系統在零位時特性變差,在低幅度輸入時系統響應變慢。

圖2 新伺服閥空載流量曲線 圖3 舊伺服閥空載流量曲線

表1 流量增益測試條件

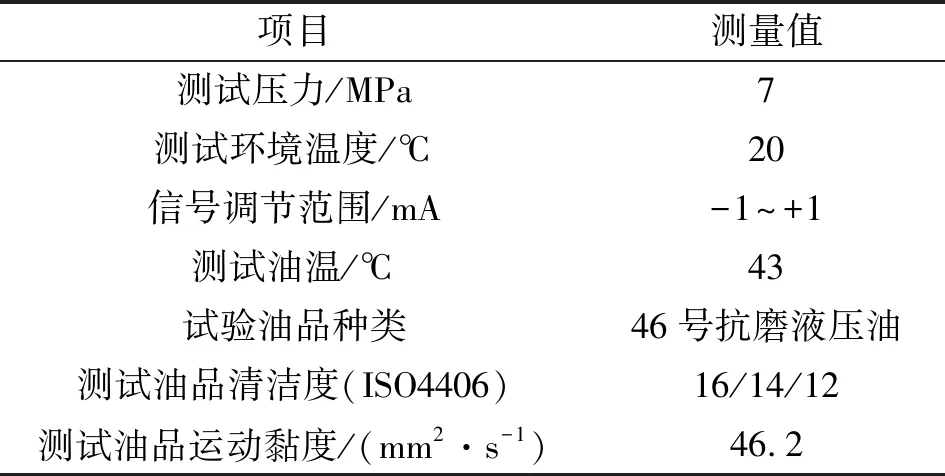

2.2 壓力增益曲線分析

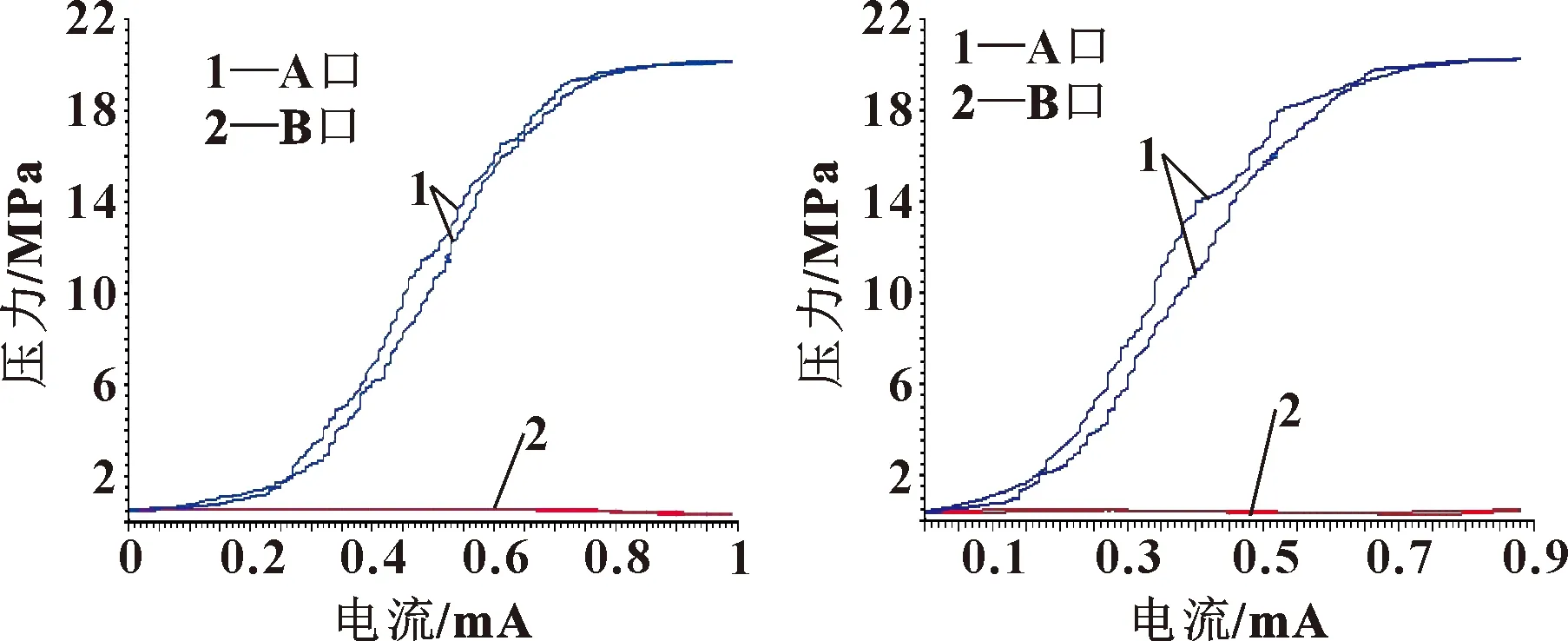

D663Z4305K新伺服閥10%控制信號時的壓力增益曲線如圖4所示,D663Z4305K舊伺服閥10%控制信號時的壓力增益曲線如圖5所示,測試條件如表2所示。比較圖4和圖5壓力增益曲線切線,可以看出:圖4中的過渡區為0.1~0.25 mA之間,壓力增益較小,在0.25 mA以后即伺服閥開啟階段壓力增益較大;圖5中的過渡區在0.1~0.25 mA之間,壓力增益變大,0.25~0.3 mA伺服閥開啟階段壓力增益變小。壓力增益表示伺服閥控制執行元件組合驅動大慣性或摩擦力負載的能力較差。

圖4 新伺服閥壓力增益曲線 圖5 舊伺服閥壓力增益曲線

表2 壓力增益測試條件

2.3 泄漏流量曲線分析

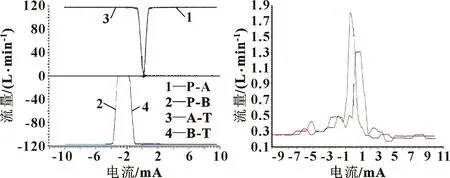

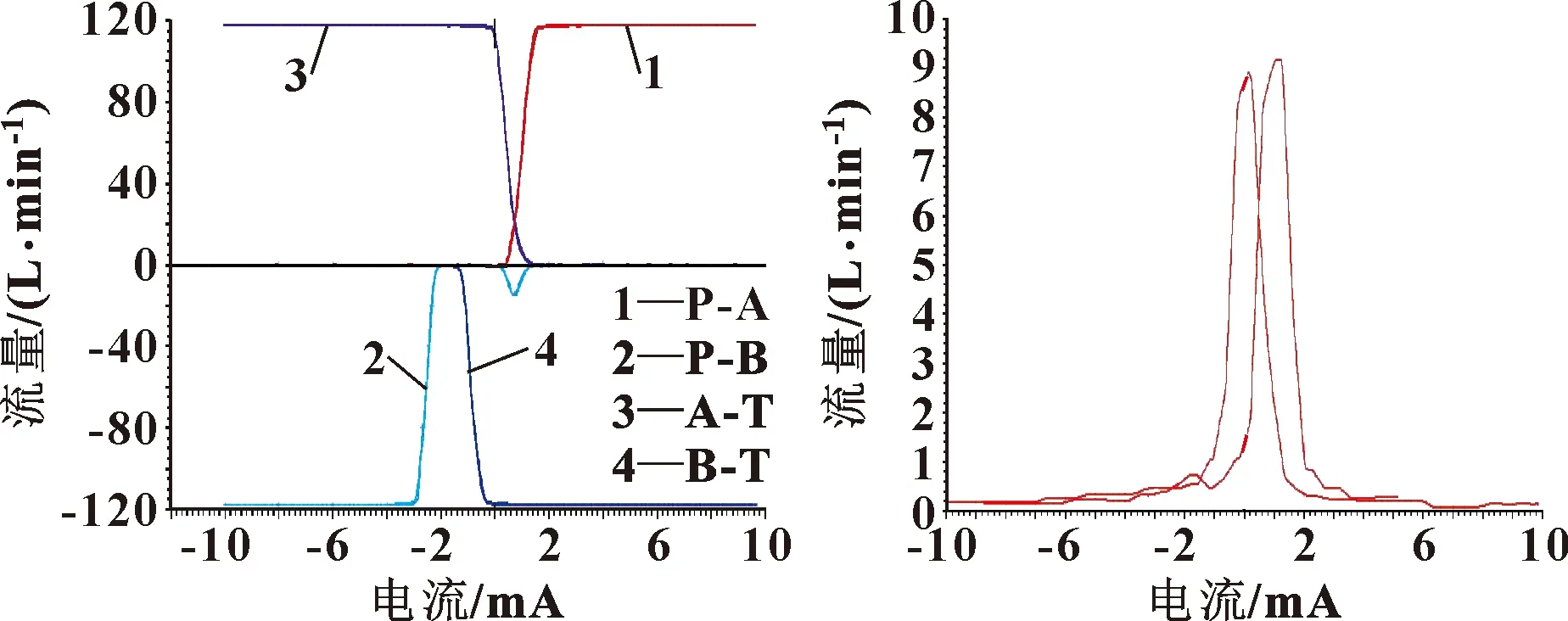

D663Z4305K新伺服閥100%控制信號時,P-A、P-B、A-T、B-T各節流口流量曲線如圖6所示,D663Z4305K新伺服閥100%控制信號時,內泄漏流量曲線如圖7所示,信號調節范圍為-10~+10 mA,其余測試條件與流量增益測試條件相同。可知:在0.1~0.3 mA控制信號范圍內,油口P-A接通并工作在A口開啟位置附近時,有少量的液壓油由P-B、A-T回流到油箱;伺服閥最大內泄漏流量為1.8 L/min。

圖6 新伺服閥P-A、P-B、A-T、B-T各節流口流量曲線 圖7 新伺服閥內泄漏流量曲線

D663Z4305K舊伺服閥100%控制信號時,P-A、P-B、A-T、B-T各節流口流量曲線如圖8所示,D663Z4305K舊伺服閥內泄漏流量曲線如圖9所示,測試條件與D663Z4305K新伺服閥100%控制信號的測試條件相同。可知:在0.1~1.4 mA控制信號范圍內,在油口P-A接通并工作在A口開啟位置附近時,有大量的液壓油由P-B、A-T回流到油箱;伺服閥最大內泄漏流量為9 L/min;比較圖7與圖9,零位以外區域內泄漏流量無變化。

圖8 舊伺服閥P-A、P-B、A-T、B-T各節流口流量曲線 圖9 舊伺服閥內泄漏流量曲線

對于新伺服閥,可用內泄漏流量評價其制造質量。對于舊伺服閥,內泄漏流量可用于判斷其磨損程度。新閥內泄漏液流是層流型,已經使用過的舊閥,由于液壓油污染顆粒度的增加和酸值升高,導致閥芯閥套間隙磨損(新閥間隙為6~8 μm),特別是對閥芯閥套棱邊的磨損(工作邊重疊量為2~4 μm),導致重疊量減少和面積增加,液流變為小節流型,這是內泄漏流量增加的主要原因。內泄漏流量增加導致伺服液壓系統能源消耗增加,系統發熱嚴重、效率降低,嚴重時影響液壓系統的穩定性。

通過以上分析得出:

(1)伺服閥的系數隨閥的工作點而變,最重要的工作點是壓力、流量的零位,因為反饋系統經常在零位附近工作。伺服閥在零位時流量增益0越大,因而系統的開環增益也越高,即系統增益越大,此時系統穩定性越差。閥的流量壓力增益系數越小,系統的阻尼越低。伺服液壓系統在零位能穩定工作,則在其他工作點也能穩定工作。

(2)伺服閥閥芯、閥套棱邊的磨損是導致伺服閥零位流量增益、零位壓力增益、流量壓力增益系數下降和零位內泄漏流量增加的主要原因。在零位以外,伺服閥性能不受閥芯、閥套棱邊磨損的影響。因此,可以將軋機彎輥伺服液壓系統伺服閥更換到對中伺服液壓系統中使用,以減少設備維護成本,保障設備穩定運行和精度。

3 結論

伺服閥閥芯、閥套棱邊的磨損是導致伺服閥零位特性下降和零位內泄漏流量增加的主要原因,零位以外的伺服閥性能不會受到影響。因此,研究伺服閥特性,并根據不同工況科學地使用伺服閥,對提高伺服液壓系統的性能和產品的質量具有重要意義,同時也可降低設備的維護成本。