薄壁筒車削顫振穩定性預測

王昱昊,呂凱波,婁培生,劉一沛,廉自生

(太原理工大學機械與運載工程學院,山西太原 030024)

0 前言

高精度、高可靠性、高效率是先進制造技術不懈的追求目標。薄壁筒類零件具有質量輕、結構緊湊等優點,廣泛用于航天航空、船舶、石油化工等領域。薄壁筒工件由于剛度較低,切削加工時,工件和刀具之間容易誘發相對振動,在一定條件下就會引發顫振,導致加工精度大大降低,很難滿足使用精度要求。目前,薄壁筒工件的加工仍是一大難題,而顫振就是影響其加工精度的主要原因之一[1]。

切削振動是實現預期加工質量和生產率的主要障礙,其中最常見及影響最大的是再生型顫振[2-3]。對于柔性工件,基于再生型顫振的產生機制,眾多學者將刀具視為剛體、工件為唯一主振動體來進行穩定性預測研究。林濱等人[4]研究了圓柱殼再生型切削顫振系統極限切削寬度隨機床主軸轉速變化的規律。GERASIMENKO等[5-6]提出了一種建立薄壁圓柱零件車削穩定性邊界的算法,對薄壁筒車削的穩定性進行了預測,并通過強振動變參數的薄壁鋼管車削試驗驗證了材料去除對系統的特征頻率有強烈的影響。INSPERGER和STéPN[7]針對單離散時滯周期系統,提出了一種改進的半離散化方法,用于時滯系統的穩定性分析。

近些年,一些學者綜合考慮工件與刀具的耦合振動來進行切削顫振的穩定性預測。CHEN和TSAO[8]將刀具作為單自由度系統,將工件視為歐拉梁連續體,通過理論分析得出刀具-工件柔性耦合顫振模型,以獲得更大的切削穩定域。OTTO等[9-10]在CHEN和TSAO研究的基礎上,考慮了非線性剪切力和過程阻尼力,擴展了切削系統的維數及模態階數,提出了在頻域上的一種統一計算方法。SIDDHPURA等[11]考慮了柔性工件兩種邊界條件下的刀具-工件系統的顫振穩定性預測問題,研究刀具-工件系統的動態特性參數對車削過程穩定性的影響,驗證了耦合模型可以獲得更大切削穩定域的觀點。VELA-MARTNEZ等[12]提出了一種基于刀具與工件柔度的多自由度車削顫振預測模型,發現柔性模型可以獲得更大的穩定區域,當適當增加刀具柔性、阻尼比時,可以顯著提高切削的穩定性。

此外,馬伯樂等[13]研究了陀螺效應和內外阻對鏜桿顫振穩定性的影響,采用頻域法導出旋轉鏜桿切削系統的穩定性求解公式。CHANDA 等[14]基于工件柔性的有限元表示和非線性切削力定律建立加工模型,發現穩定性與刀具及工件的相對位置有關。DING等[15]從時滯動力系統的動態響應數值求解的角度對穩定性分析的時域法研究進展進行了綜述,介紹了解析法、半離散法及全離散法等方法的優缺點。

綜上所述,國內外學者對薄壁筒、細長軸等柔性工件的切削顫振建模及其穩定性分析等方面開展了大量的研究,但是對車削中刀具與工件動力學參數的具體匹配規律研究甚少。已有的文獻和車削試驗已表明,在適當范圍內降低刀具剛度可以得到更佳的車削穩定性,也就是說刀具與工件參數匹配的差異性會影響車削的穩定性。本文作者采用半離散法,綜合考慮薄壁筒工件與刀具的耦合振動,對兩自由度顫振系統的穩定性進行預測;通過深入研究刀具與工件動力學參數的匹配規律來解釋試驗中所發現的現象,為實際加工選取更為適合的刀具動力學參數、進一步提高切削加工的穩定性提供參考。

1 薄壁筒車削顫振的穩定性分析

1.1 工件-刀具耦合顫振模型的建立

車削加工中的顫振現象主要由再生型顫振引起,而再生型顫振又是由切削厚度的變化產生的動態切削力激發的。因此,刀具與工件的振動響應都會對切削厚度產生影響。

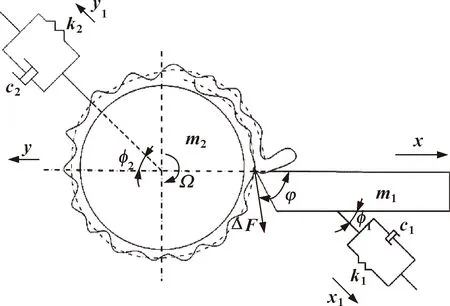

根據圖1所示的動力學模型,分離體刀具和工件的動力學微分方程可以分別表示為

(1)

(2)

圖1 工件-刀具耦合振動系統模型

由于薄壁殼加工中徑向方向振動是產生振紋的主要原因,為簡化分析過程,動力學模型僅考慮徑向方向振動對薄壁殼加工穩定性的影響[16-17]。因此,將刀具、工件主振方向的動力學方程轉化到X、Y軸方向,則由圖1可得:

(3)

式中:Cui為方向系數,Cui=cos(φi-φi)cosφi;ξ1、ξ2分別為刀具和工件的阻尼比;ω1、ω2分別為刀具和工件的固有頻率。動態切削力ΔF可以表示為

ΔF=kcbh(t)

(4)

由于動態切削力是由切削厚度變化引起的,動態切削厚度與工件和刀具振動響應有關,可表示為

h(t)=-{[y(t)-μy(t-T)]-[x(t)-μx(t-T)]}

(5)

其中: [y(t)-μy(t-T)]、 [x(t)-μx(t-T)]分別是工件和刀具系統當前時刻t與前一主軸旋轉周期T振動產生的動態切屑厚度,μ為切削重疊系數;kc為切削剛度系數,N/m2;b為切削寬度,m。

1.2 兩自由度系統顫振穩定性分析

令:

則:

(6)

其中:

以zk=z(kT)為初始條件,對時滯項進行離散。由于每一小段上都有相同的表達式,選取第i段進行分析。根據矩陣論相關知識可得:

(7)

設ci=(zi,zi-1,…,zi-m+1,zi-m),由式(7)可知離散點ci+1與ci存在如下映射關系:

ci+1=Sici

(8)

式(8)可展開為

其中:zi是四維矩陣,由于q2(t-T)、p2(t-T)并沒有出現在式(6)里,Si應該為(2m+4)維矩陣,而不是4(m+1)矩陣。在此基礎上,由式(8)可以構造一個刀齒切削周期上的近似Floquet轉移矩陣:

ψ=Sm-1Sm-2…S0

(9)

利用式(9),可由Floquet理論判斷切削的穩定性:

(10)

2 兩自由度系統穩定性仿真分析

采用所推導的2DOF方程和表1[11]中所示算例中的數據進行仿真計算。

表1 仿真參數[11]

在柔性工件的車削穩定性分析過程中,許多學者將工件視為主振動體,將刀具的剛度k1視為無窮大也就是剛性體。傳統的觀點認為,刀具的剛度越大,車削穩定性越好。然而,通過改變刀具剛度,發現臨界切削寬度總體趨勢呈上升趨勢,但在增加到一定程度后,繼續增加刀具剛度,臨界切削寬度幾乎保持不變,如圖2所示。可見:過度提升刀具剛度并不會改善柔性工件的車削穩定性。

圖2 過度增加刀具剛度k1對穩定性極限的影響

適當改變刀具剛度時,切削系統穩定性的變化如圖3所示。可知:當刀具剛度從6.4×107N/m提升到4.2×108N/m時,耦合系統的穩定性增大,但刀具剛度從4.2×108N/m提升到4.8×108N/m時,耦合系統的穩定性反而降低,從4.8×108N/m提升到5.4×108N/m時,耦合系統的穩定性繼續呈現上升趨勢,但提升速度十分緩慢。而當刀具剛度為4.8×108N/m時,根據仿真數據可知刀具和工件的固有頻率較為接近。由此可見,當以兩個系統固有頻率相同時為中線,減小刀具剛度或增加刀具剛度都會增大耦合振動系統的穩定性;中線偏移固有頻率相等處時,偏移量與兩個系統阻尼比大小有關。

圖3 適當改變刀具剛度k1對穩定性極限的影響

改變刀具固有頻率也會對穩定性造成影響,如圖4所示,在刀具固有頻率低于工件固有頻率時,隨著刀具固有頻率的增加,耦合振動系統的穩定性增加, 但當兩個系統的固有頻率接近時,即刀具的固有角頻率為3 098 rad/s時,穩定性會降低,這一點與刀具剛度的分析結果一致;當刀具固有頻率高于工件固有頻率時,隨著刀具固有頻率的增加,耦合振動系統的穩定性也呈現增加趨勢,但是增長速度緩慢,且穩定性比刀具固有角頻率為2 600 rad/s時差。因此,在實際加工中應選取適當的刀具固有頻率以避開固有頻率接近點,從而提升整個工藝系統切削穩定性。

圖4 刀具固有頻率ω1對穩定性極限的影響

在車削前,根據工件的動力學參數,參考以上仿真結論,可選取一個較為合適的刀具使得切削穩定性大大提高。但在一次走刀中,刀具的動力學參數是固定的,而由于切削位置的改變和材料的去除等因素的影響,導致工件的動力學參數發生改變,因此工件動力學參數對穩定性的影響也不可忽視。如圖5所示,隨著工件固有頻率的增加,振動系統的穩定性曲線在向上移動,但與刀具參數變化所造成的影響不同的是曲線在向上移動的同時還向右移動,所以在同一主軸轉速下,單次走刀車削的臨界切削寬度并不是逐漸減少的,也會出現向上波動,但整個系統的穩定性在總體上一定呈現下降趨勢。

圖5 工件固有頻率ω2對穩定性極限的影響

3 切削顫振的試驗研究和結果分析

3.1 測試系統搭建

經過穩定性分析后,進行薄壁筒車削試驗研究。采用材質為20號鋼的試件,總長為190 mm、外徑為114 mm、壁厚為1.3 mm,采取卡盤-自由的裝夾方式,從卡盤處向自由端進行車削。加工過程的現場檢測如圖6所示。

圖6 加工過程的測試方案

監測信息由CoCo80數據采集器進行記錄并保存,并采用EDM在計算機上進行數據分析處理。試驗的切削參數為:主軸轉速(實際轉速)560(583)、710(737)、900(931)r/min;進給量為0.1 mm/r,切削深度分別為0.3、0.5、0.7 mm。通過試驗測量和仿真計算可得刀具和工件的關鍵參數如表2所示,其中,刀具和工件的剛度可由有限元建模仿真得出[18]。

表2 試驗測得的主要參數

3.2 試驗結果分析

根據刀具動力學參數匹配規律的分析結果選取適當刀具,將表2所示數據代入程序進行穩定性預測,得穩定性極限圖,選取主軸實際轉速為737 r/min附近的區域進行分析,如圖7所示。可以看出:2DOF的穩定性極限相較于SDOF的穩定性極限向下偏移,穩定域也有所減少。在試驗中發現,根據2DOF耦合振動系統的穩定性預測結果選取切削寬度可以更可靠地預估顫振發生率。

圖7 主軸轉速為737 r/min處的測試信號特征與穩定圖的對比

切削寬度為0.7 mm的車削試驗時域信號與工件對比如圖8所示。如前文所述,隨著車刀從卡盤端向自由端進給、工件材料的去除,工件的剛度和固有頻率逐漸減小,因此越靠近自由端,工件的不穩定性越大,越容易發生顫振。對車削前后的工件進行敲擊試驗,測得其固有頻率分別為1 112.5、901.25 Hz,與仿真結果的誤差分別為8.04%、4.7%。

圖8 車削時域信號與工件對比

在主軸轉速為737 r/min、單邊車削深度為0.7 mm的工況下,時變穩定性預測結果如圖9所示。可知:隨著材料的去除,工件的固有頻率呈現下降趨勢,在靠近自由端時,其固有頻率下降速度增大。采用穩定性分析可得在當前主軸轉速下的臨界切削寬度;隨著車削的進行,工件的臨界切削寬度逐漸下降,因此車削時工件會出現如圖8所示的穩定-輕微顫振-顫振的加工形貌。

圖9 一次走刀中工件固有頻率ω2及臨界切削寬度blim的變化

4 結論

(1)建立了工件-刀具耦合振動的動力學模型,采用半離散法研究了不同刀具與工件動力學參數的匹配關系對車削穩定性的影響。隨著刀具剛度或固有頻率的增大,切削穩定性的總體趨勢呈現上升趨勢,但過度提升刀具剛度并不會有效改善切削穩定性;當刀具與工件的固有頻率接近時,耦合系統的切削穩定性降低。

(2)在切削過程中,時變的切削位置和工件尺寸會引起切削系統動態特性的變化。根據時變穩定性預測結果,從穩定性分析角度解釋了一次走刀切削過程中薄壁筒工件表面出現不同加工形貌的原因。在一次走刀中可選取其薄弱位置點處參數進行穩定性預測,以保證穩定性分析的可靠性。