TBM分體式刀座系統設計方法及力學性能分析

暨智勇,郭犇

(1.中國鐵建重工集團股份有限公司,湖南長沙 410100;2.中國航發湖南動力機械研究所,湖南株洲 412002)

0 前言

硬巖隧道掘進機(Hard Rock Tunnel Boring Machine,TBM)依靠安裝在刀盤上的滾刀破碎剝離巖石來完成隧道開挖,較傳統的鉆爆法具有安全、高效和對圍巖擾動小等優勢,已廣泛應用于公路、鐵路和水利工程等大型隧道施工中。滾刀通過螺栓安裝在刀座上,刀座再焊接在刀盤的開口位置上,刀座系統在滾刀與刀盤之間起著橋梁作用。刀座不僅對滾刀起著支撐固定作用,同時還將刀盤的能量傳遞至滾刀用于破巖;反過來,刀座也將巖石破碎時的振動傳遞給刀盤及主機系統,刀座系統性能好壞直接關系到刀盤開挖破巖過程中的承載能力和維護成本。

目前,國內外大量的研究集中在盤形滾刀和刀盤上:其中滾刀主要集中在破巖機制、載荷特性、磨損特性及布置規律等方面;刀盤主要集中在盤體結構設計與優化、動態力學行為及掘進性能預測等方面。而關于滾刀刀座的研究相對較少,刀座的設計與各廠家生產的刀具結構相匹配,目前沒有統一的設計標準,也缺乏設計理論支撐。苗斌總結了施工過程刀座損壞的形式及原因,并給出了洞內損傷刀座修復方案;馬捷、曲傳詠基于線彈性斷裂力學理論建立了刀座疲勞裂紋拓展模型,并分析了刀座焊縫可靠性及失效影響因素。徐東博等就現有施工中使用的滾刀的安裝方式進行了對比研究,并設計了一種方便快速換刀的刀座。張旭、HUO等考慮系統結合面剛度、阻尼特性、螺栓預緊力等因素,建立了滾刀刀座系統的多自由度動力學模型,重點研究了滾刀-刀座聯接結構的動態響應特性,并基于換刀便利性、結構可靠性和抗振性對刀座系統中楔塊進行了改進設計。

TBM施工過程中,聯接螺栓預緊力不足將導致滾刀松脫,影響施工效率甚至會引發工程事故。盡管現有單套滾刀刀座的價格與滾刀價格接近,現場損壞的頻率也不及滾刀失效的頻率,但是由于刀座于TBM出廠前就已焊接在刀盤上,刀座一旦發生損壞,在現場維修、更換的困難極大,造成的停工時間會遠大于滾刀更換引起的停工時間,工程的成本也急劇增加。因此,如何保證TBM滾刀及刀座系統在高強度高硬度地層長距離安全、高效掘進已成為迫在眉睫的重點和難點。

1 TBM刀座系統設計基本原則

1.1 刀座系統簡介

TBM通過驅動刀盤旋轉使安裝在刀盤上的刀具對掌子面巖土進行破碎剝離,TBM刀盤上焊接有多個刀座,通過鎖緊附件如滾刀楔塊、滾刀壓塊、螺栓、螺母等將滾刀固定在刀盤上,如圖1所示。刀座系統作為TBM開挖破巖的關鍵,其可靠性和力學特性直接關系到TBM掘進效率和施工經濟效益。

圖1 TBM刀座系統組成

1.2 刀座系統設計原則

刀座系統設計需綜合考慮安全、效率、成本等多種因素。結合工程經驗總結得到TBM刀座系統結構設計的基本原則,如圖2所示。

圖2 刀座系統設計基本原則

刀座系統結構設計的各項基本原則的主要內容為:

(1)避免干涉原則:保證系統各部件在空間結構中不干涉;

(2)結構緊湊原則:各部件之間聯接盡量緊湊,以便減小系統裝配體總體積,為刀盤滾刀布置提供更多空間;

(3)結構可靠性原則:在滾刀極限受載情況下,各部件的靜剛度、強度滿足要求;結合面上的接觸剛度滿足許用要求;在長期強沖擊突變載荷作用下,滿足疲勞強度要求;

(4)結構工藝性原則:優先采用平面配合,盡量減少機加工精度要求高的配合面;焊接件的可焊性好、焊接操作方便;

(5)聯接可靠性原則:保證被聯接部件之間不發生松動、脫離現象;

(6)更換便捷性原則:結構中受載較大且易損傷失效的結構能直接更換,且更換流程應盡量便捷,避免失效后的整體更換,節省零部件更換時間和成本;

(7)輕量化原則:在保證結構剛度強度的前提下,減小結構尺寸;

(8)經濟性原則:盡量使用標準化的零件,采用合適的材料。

2 TBM分體式刀座系統設計方法

以軸式滾刀-刀座系統為研究對象,該類型的滾刀采用螺栓-楔塊結構來進行固定,其部件的受力情況不僅與外載有關,也與裝配過程中的螺栓預緊載荷有關。因此,在設計軸式滾刀刀座系統時需要對其進行受力分析,確定刀座的極限受載條件。

2.1 刀座系統受載分析

(1)裝配受載分析

刀座系統裝配后,在裝配時受到M30連接螺栓的拉力,此時對楔塊和刀軸受力分析如圖3所示。

圖3 裝配時楔塊-刀軸受力分析

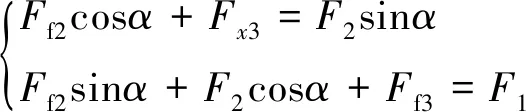

對楔塊:

(1)

對刀軸:

(2)

式中:和分別為刀軸與楔塊之間的正壓力和摩擦力;2和3分別為刀座對刀軸和楔塊的水平支撐力;2為刀座對滾刀的垂直支撐力;為刀座與楔塊在垂直方向上的摩擦力;為刀軸-楔塊的結合面與水平方向的夾角。設靜摩擦因數為,有=,=3。

聯立式(1)和式(2),可解得:

(3)

(2)加載后受力分析

根據李濤的研究結果可知,破巖載荷在刀圈-刀體-軸承-刀軸的傳遞過程中損耗較小,因此可以將滾刀系統看成一個整體。在滾刀的側向力和垂直力的共同作用下,刀軸兩端受力不均,分別為

(4)

其中:側向力指向一端為正,另一端為負。

滾刀受載后,M30螺栓被放松,螺栓伸長量減小Δ。根據變形協調條件:被連接件的壓縮變形的增大量要等于螺栓伸長量的減小量Δ。此時螺栓的殘余預緊力即為總的工作載荷,由下式:

(5)

(6)

(7)

對加載后的楔塊、刀軸進行受載分析,如圖4所示。

圖4 加載時楔塊-刀軸受力分析

對楔塊:

(8)

對刀軸:

(9)

聯立式(8)和式(9),可解得:

(10)

由上式可知:楔塊的楔緊力、傳入刀座的水平載荷2和垂直載荷2不僅與滾刀三向力有關,還與螺栓預緊力、刀軸-楔塊的結合面與水平方向的夾角、靜摩擦因數、螺栓剛度和刀座剛度等有關。

為保證楔塊的楔緊作用,要求楔緊力大于0。同于由于滾刀破巖外載隨機性較強,根據機械設計要求有螺栓的殘余預緊力要大于0.6~1.0倍額定外載,即有:

(11)

2.2 刀座系統設計方法

(1)刀座系統結構設計輸入參數

軸式滾刀的基本尺寸如圖5所示,設為軸式滾刀刀圈的直徑,刀軸軸線與刀座垂直支撐面和水平支撐面的距離分別為和,刀軸軸線距離楔塊楔緊面的距離為,刀軸軸端傾角和直徑分別為和,滾刀的端蓋和軸端端面的軸向距離分別為和,刀軸軸端斜面底角和頂角分別與軸線在水平方向的距離為和,為刀軸底面底角與刀座水平支撐面的距離,滾刀刀刃刃頂距離刀盤面板的距離為。

圖5 刀軸結構參數

(2)分體式刀座系統結構設計

分體式刀座系統的結構設計如圖6所示。根據滾刀刀高要求和滾刀直徑可以確定=2-。內座對滾刀的垂直及水平支撐厚度、和不僅與第21節中內座的受載2、2和3有關,也與焊接工藝影響范圍有關。內座的垂直總尺寸為=+,內座上端右側水平尺寸=+。為了保證刀座對刀軸的支撐面積不低于刀軸的加載面積,有≥,=+,為協調尺寸。內座下端右側尺寸為被動尺寸=+。聯接螺栓預緊力與刀軸軸線的水平距離>2,=2+,與內座的受載均勻性有關,為協調尺寸。=+,與楔塊強度有關。所以內座上端左側水平尺寸=+,內座的水平總尺寸為=+。為了方便從刀盤背部換刀,要求退刀槽寬度>+,=++,為協調尺寸。左側尺寸為被動尺寸=---。為了保證滾刀端面與內座之間存在軸向安裝間隙,有=+2。為了保證內座的軸向承載長度大于滾刀軸端加載尺寸(-)2-,并保證刀軸軸端端面存在內座的安裝間隙,有=(-)2-+。內座的軸向厚度與內座的受載2相關,所以內座的軸向厚度為=+,兩內座的軸向距離為=+2+2。為了從刀盤背部拆裝螺栓與楔塊,要保證>,=+。

圖6 分體式刀座結構參數

保證滾刀在水平方向的安裝間隙,外座右側水平厚度為=2+;為保證換刀時刀軸的移動距離,有>+,取=++,為協調尺寸;所以外座水平總尺寸為=+。外座左、右側水平厚度為被動尺寸,分別為=-和=-。為了便于焊接,有≥,=+,為協調尺寸。兼顧焊接與換刀便利性,有≥,=+2,為協調尺寸。外座軸向厚度則為=-,軸向厚度與外座強度相關,所以外座的軸向厚度為=+,兩外座之間的軸向距離為=+2。

螺栓的直徑根據式(11)選取,相應的螺帽寬度為。楔塊的上端開槽寬度>,楔緊角等于刀軸軸端傾角。為了保證楔塊的斜面面積大于刀軸斜面面積,有>-,=-+,為協調尺寸。同時、與楔塊的強度相關,主要與3和有關。為了保證楔塊與滾刀端面的裝配間隙,有楔塊厚度=+-。與楔塊與刀座、刀軸結合面的接觸強度有關,主要與3和有關。具體而言,楔塊分別與刀座、刀軸結合面的平均接觸應力應滿足:

(12)

所以有:

(13)

式中:[]和[]為接觸對中較低的材料強度;和為安全系數,主要考慮結合面邊緣的應力集中效應。

壓塊的厚度可與楔塊厚度相同,==+-。壓塊的長度和厚度與螺栓預緊力相關,主要考慮壓塊和刀座的接觸應力:

(14)

式中:[]為接觸對中較低的材料強度;為安全系數。有:

(15)

可以適當增大來增加螺栓預緊力受載面積,以盡量增大被連接件剛度。

對以上參數分析可知:基本輸入參數為-和,內座強度控制參數為、、、,外座強度控制參數為、、,螺栓強度控制參數為與,楔塊、壓塊的強度控制參數分別為和、和,~為間隙參數,~均為協調參數,其他參數為結構關系參數。其中強度控制參數即為力學性能優化變量。

3 TBM刀座系統靜力學特性分析

3.1 刀座系統靜力學仿真建模

為了考慮滾刀-刀座系統與刀盤盤體結構的耦合關系,從掘進機上提取典型的系統子結構進行力學性能分析,其結構和相關尺寸與真實刀座、刀盤支撐結構一致。采用ANSYS/Workbench對軸式滾刀-刀座系統進行靜力學分析。由于重點研究刀座系統的受力情況,同時為了提高數值求解的效率,建模時對滾刀-刀座系統進行一定的簡化。將M30螺紋和M20螺紋配合采用虛擬彈簧替代模擬,用彈簧的預拉伸力來模擬螺栓的預緊力。滾刀的材料為H13鋼,刀軸、C形塊、內刀座、楔塊、壓塊均為42CrMo,螺母材料為34CrNiMo6,外刀座、刀盤面板、背板和支撐筋板均為Q345。各類材料的彈性模量、屈服強度和抗拉強度如表1所示。

表1 滾刀-刀座系統各部件材料的力學性能參數

為了用虛擬彈簧來模擬螺栓只承受預緊力和同時承受預緊力和工作載荷兩個階段刀座系統的受力情況,仿真采用兩個載荷步進行模擬。通過Connections中的Body-Body建立虛擬彈簧,連接楔塊的通孔和M30螺母的螺紋孔以及M20螺帽和C形塊的螺紋孔。分別對M30螺紋配合和M30螺紋配合添加320、140 kN的預拉伸力,彈簧的預拉伸力會作用于兩個載荷步中,螺栓和螺釘的剛度由前文中的理論公式計算得到。在第二個載荷步施加滾刀垂直力320 kN、滾動力64 kN和側向力32 kN。對刀盤四周施加全約束,簡化后的仿真模型如圖7所示。通過仿真求解得到整個系統的應力、變形,同時利用Probe獲取螺栓的工作載荷變化情況。

圖7 滾刀-刀座系統仿真模型

3.2 額定負載作用下靜力學仿真結果

螺栓預緊后左右兩側的刀座受力均衡,分體式刀座的內座應力和變形如圖8所示。刀座的裝配預應力和預變形主要集中在刀軸和內座的結合面、楔塊與內座的結合面以及壓塊與內座底部的結合面處。壓塊作用區域最大應力為364 MPa,最大變形為0.042 mm。刀軸作用區域的最大應力為164 MPa,且應力值沿掘進方面逐漸減小;最大變形為0.034 mm。這是由于螺栓預緊力的作用位置與刀軸有一定距離,存在一定的彎矩作用,因此靠近螺栓的刀座區域為螺栓預緊力的主要承載區,靠近過渡圓弧區域則對螺栓預緊力不敏感,這造成了刀座各區域預應力的不均性。因此,在軸式滾刀-刀座的栓拉結構設計時要盡量減小螺栓預緊力的偏心距。如前所述,添加額定負載之后內外刀座受載不均,內、外刀座應力和變形情況分別如圖9和圖10所示。只承受預緊力和同時承受預緊力和工作載荷兩個階段的刀座系統的受力與變形分布特性基本接近,但是應力等級有一定增加。在刀軸和內座的結合面上部分區域應力增加幅度在80~120 MPa,且外刀座比內刀座的應力高10~30 MPa不等,外側刀座此處的最大應力為228 MPa,遠低于刀座材料42CrMo的屈服強度。

但是在螺栓預緊力與滾刀載荷長期的聯合作用下,刀座與刀軸接觸的下表面受壓向下變形,而側表面受壓向內側變形。一方面會造成這兩個面的塌陷、磨損,如圖11(a)所示;另一方面會使過渡圓弧區域處于張拉應力區,過渡圓弧的頂角應力相對較高,就是張拉裂紋的潛在起裂點,長期受載后極易形成張拉裂紋,且裂紋沿著過渡圓弧向內側延伸,如圖11(b)所示。工程中外側刀座的失效要遠多于內側刀座,工程中刀座的變形區域、失效區域與仿真中刀座的主要受載區域一致,因此可以定性地驗證仿真模型的準確性。

圖8 僅承受螺栓預緊力作用內座應力和變形分布

圖9 承受額定負載后內側內座的應力變形分布

圖10 承受額定負載后外側內座的應力變形分布

圖11 工程中RBS分體式刀座典型失效形式

3.3 不同螺栓預緊力作用下靜力學仿真結果

保持滾刀載荷不變,改變螺栓的預緊力為200、240、280、320和360 kN,探究螺栓預緊力對刀軸-刀座接觸區域的應力變化規律。其中刀軸-刀座接觸區域的應力主要考慮如圖12所示外側刀座與刀軸接觸的4條邊上的應力,通過設置路徑可以便捷地查看并導出應力與變形在空間位置的變化。圖13為不同螺栓預緊力下各路徑的應力變化情況。路徑A的5~60 mm段和路徑B、C上的各點應力隨著螺栓預緊力的增加而線性增加。螺栓預緊力每增加40 kN,路徑A中間段、路徑B、路徑C前段的應力平均增加6、9和12 MPa,而路徑D的應力隨著預緊力的增加變化很小。如前分析,接觸區應力的變化趨勢與應力分布形式相關,增加螺栓預緊力主要增加靠近螺栓的刀座接觸區域的應力。

圖12 刀軸-刀座接觸區域的路徑設置

圖13 不同螺栓預緊力下各路徑的應力變化

3.4 不同滾刀載荷作用下靜力學仿真結果

保持螺栓預緊力不變,通過改變滾刀垂直力為80~400 kN,同時將滾動力和側向力分別設置為垂直力的0.2倍和0.1倍,對比不同外載條件下刀軸-刀座接觸區域的應力變化情況。如圖14所示,路徑A和路徑D上的各點應力隨著滾刀載荷的增加而線性增加,且距離A2點越近的區域應力值增長幅度越大。螺栓預緊力每增加80 kN,路徑A后段和路徑D前段的應力分別增加8~20 MPa和15~30MPa。路徑B、C的應力隨著滾刀載荷的增加也呈線性增長趨勢,但是增幅較小。這表明刀軸軸端正下方為滾刀載荷的主承載區,且過渡圓弧區域應力對滾刀載荷更為敏感。

圖14 不同載荷作用下各路徑的應力變化

4 結論

(1)通過對軸式滾刀-刀座系統進行受載特性分析,得到刀座系統聯結螺栓計算式,為螺栓選型提供理論依據。同時,在刀座結構設計、剛度強度校核時需考慮聯接螺栓的預緊力影響;

(2)在軸式滾刀-刀座的栓拉結構設計時要盡量減小螺栓預緊力的偏心距,螺栓預緊力對刀軸-刀座接觸區域應力的變化趨勢與應力分布形式相關,增加螺栓預緊力主要增加靠近螺栓的刀座接觸區域的應力;

(3)刀軸-刀座接觸區域的應力隨著滾刀載荷的增加呈線性增長趨勢,滾刀軸端正下方為滾刀載荷的主承載區,且過渡圓弧區域應力對滾刀載荷更為敏感;

(4)靜力學模型找出了主要裂紋區域,與刀座實際失效區域一致,證明了靜力學模型的有效性。