密相氣力輸送彎管壓降分析

周甲偉,巴涵,郭小樂,李帥,吳林峰,蘇利威

(華北水利水電大學機械學院,河南鄭州 450045)

0 前言

氣力輸送作為一項綠色物料輸運技術,以其特有的技術優勢,在散體物料輸送工作中扮演著重要的角色。

根據物料特性、氣固比和輸送風速的不同,氣力輸送可以分為稀相氣力輸送和密相氣力輸送。密相氣力輸送相較于稀相氣力輸送具有低流量、高固氣比的屬性,更低的能耗和更高的效率使得它更具優勢。

布局靈活是氣力輸送技術的一個優點,氣力輸送系統在實際生產中常常大量使用彎管來改變管線前進方向,氣固二相流在彎管部位的流動特性十分關鍵。因此,二相流的彎管特性研究十分重要。對于壓降的預測研究有助于深入理解氣力輸送的機制,有利于氣力輸送系統設計和優化。

目前,對于壓降的研究還沒有形成較為標準的理論模型,但前人已經獲得了許多有意義的研究成果。方薪暉等發現輸送煤粉的最大壓降出現在垂直段管線,其次為水平段管線,而彎頭部分壓降占總壓降比例最小。周云等人發現顆粒粒徑越大、表觀氣速越低,壓降越大。SHENG等研究了3D打印中物料顆粒在彎管中的成繩和分散情況;杜俊等人發現稀相輸送中顆粒質量流量增加、彎徑比增大可以增強彎管顆粒繩的緊湊度。代婧鑫等發現隨著煤粉粒徑的增大,彎管的單位壓力損失也隨之增大。周靖發現彎管磨損總是發生在彎管外壁。楊石等人提出文丘里管壓差信號計算得到的煤粉流量穩定性指標可以更好地評價煤粉流量穩定性。CONG等發現可以使用雷諾數和阿基米德數之間的關系預測流型轉變。ZHOU等發現隨著旋流的增加,彎管的平均侵蝕率顯著下降。楊倫、謝一華對彎管壓降進行研究,提出了彎管壓降的經驗公式,但其研究的假設前提是將顆粒與氣體視為均勻混合的流體。對于密相氣力輸送來講,該假設顯然不成立。

為拓寬氣力輸送技術輸送粒徑范圍,增強輸送大顆粒物料的能力,開發了一種新型的多功能氣力輸送實驗系統,在自建實驗系統基礎上,借鑒楊倫、謝一華提出的彎管壓降經驗公式,基于實驗結果針對該實驗臺的密相氣力輸送系統內彎管壓降模型添加修正系數,并對修正前后的預測結果進行對比。

1 實驗臺與物料性質

1.1 實驗系統

使用多功能氣力輸送系統進行實驗研究,實驗系統如圖1所示。實驗采用螺桿式空氣壓縮機為整個實驗系統提供壓縮空氣,空壓機型號為DHF-30PH,由廣東葆德科技有限公司生產,電機功率22 kW,排氣量1.0~3.8 m/min。儲氣罐直接與空壓機連接,用于儲存壓縮空氣,空壓機設定壓力為0.6~0.8 MPa,當儲氣罐內的氣壓高于0.8 MPa時空壓機停止工作,當儲氣罐內的氣壓低于0.6 MPa時空壓機自動啟動為儲氣罐供壓。儲氣罐由湖北靈坦機電設備有限公司生產,容量為1 m,設計壓力0.84 MPa。氣流流出儲氣罐,經過冷凍式壓縮空氣干燥機除水后輸出,干燥機由中山市凌宇機械有限公司生產,型號為LY-D30AH,公稱進口容積流量為3.8 m/min,額定工作壓力為1.0 MPa,功率為1.1 kW。壓空氣從干燥機流出后,由渦街流量計(精度1%)測量流量,渦街流量計生產廠商為江蘇儀華控儀設備有限公司,口徑規格為DN32,工作電壓為24 V。壓縮空氣經過渦街流量計后分3路進入倉泵中,3路進氣管的作用分別為流化、加壓、調節,3路進氣有助于顆粒與氣流混合充分流化的同時平穩加壓。倉泵從上方進料口進料,進料倉與倉泵之間連接處安裝有氣動閥和手動閥,保證實驗裝置氣密性和實驗的安全性。倉泵下側的出料口由氣動閥門出料閥控制,倉泵內氣壓大約達到200 kPa時,打開出料閥。倉泵由青島信泰壓力容積有限公司生產,產品編號為20R-01215,設計壓力為0.8 MPa,耐壓試驗壓力為1.05 MPa,設計溫度400 ℃,容積0.35 m。

圖1 實驗裝置流程

倉泵出料有兩條線路——線路A、線路B。線路A為一段管道,線路B則經過稀相氣力輸送系統,兩條線路在末端匯合。選擇線路A時,該系統為密相氣力輸送系統,物料由倉泵發出。選擇線路B時,則有兩種輸送方式:方式一,倉泵不進料,物料僅通過稀相系統進料,實現稀相氣力輸送;方式二,倉泵與稀相系統同時進料,該系統實現密相與稀相混合輸送。此次研究使用線路A。

此次試驗的主要研究對象為水平轉垂直的90°彎管,如圖 2所示。此次實驗測試用到的彎管參數為:=100 mm,=105 mm,=4 mm,=65 mm,=2 000 mm。彎管進、出口均安裝有壓力變送器(精度0.5 %,工作電壓24 V),壓力變送器發出的變化的電壓信號由USB3100采集卡采集,USB3100采集卡由北京阿爾泰科技發展有限公司生產,采用8路12位AD采集,采樣頻率位20 kS/s。物料顆粒經過管道輸送后進入出料倉,出料倉上安裝有旋風收集器,其作用主要是對經過管道輸送而來的物料進行除塵。實驗中所有控制閥均通過控制臺調控。

圖2 彎管測點示意

此次研究需要用到該氣力輸送系統中的4個壓力傳感器(AI0、AI1、AI3、AI4),其中:AI0、AI1分別安裝于倉泵和倉泵出料口,用于偵測倉泵出料口壓力損失;AI3、AI4安裝于彎管進出口位置,用于測量彎管位置壓力損失。

實驗工況參數見表1。

表1 實驗工況與參數

1.2 物料性質

實驗采用炭黑母粒(聚乙烯與炭黑混合物)作為被輸送物料(見圖3),具有不起揚塵、不易破碎的優點,便于此次實驗研究彎管的壓降特性。經測量,炭黑母粒為直徑約2.5 mm、高約3.3 mm的圓柱狀顆粒,堆積密度為1.141 g/cm,真實密度為1.687 g/cm。

圖3 實驗物料

2 壓降模型

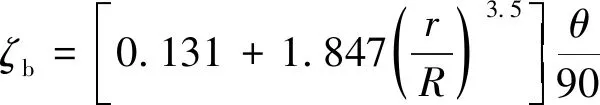

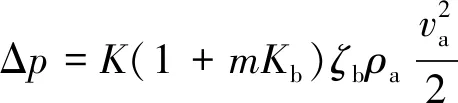

根據楊倫、謝一華對于彎管部分的局部壓損研究,得到彎管部分壓降的經驗公式

(1)

其中:Δ為彎管壓降,kPa;為固氣混合比;為彎管局部阻力的附加壓降系數,此次試驗對象為水平轉鉛垂彎管,如圖2所示,楊倫、謝一華提出的附加壓降系數=2.2;為氣流流經彎管的局部阻力系數,可由魏斯巴赫研究的彎管經驗公式確定

(2)

(3)

其中:為氣流密度,g/m;為工況實際壓力,kPa;為標準物理大氣壓,值為101.325 kPa;為實際絕對溫度(K),=273.15+。為穩定輸送階段氣流速度。

(4)

其中:為穩定階段氣流速度,m/s;為穩定輸送階段持續時間,s;為DN65的管道半徑,m;為工況下穩定輸送階段的耗氣量,m。

(5)

其中:為標況下穩定輸送階段耗氣量(由流量計獲得),m;為彎管進出氣壓的平均值,kPa。

3 實驗結果與分析討論

3.1 穩定輸送階段

圖 4為倉泵內壓力測試點AI0和倉泵出料口壓力測試點AI1的壓力波動圖像。AI0圖像在=4.5 s左右小幅回落后又繼續上升,這是因為卸料閥打開瞬間,倉泵中的氣壓略微下降,但儲氣罐供氣并未停止,因此倉泵內氣壓僅在開閥瞬間發生小幅波動后,繼續保持上升趨勢。AI0、AI1的壓力信號波動基本一致,平穩階段對應的時間段相同。

圖4 AI0、AI1壓力波動

氣流的標況瞬時流量如圖5所示。圖像兩次波動之間有一段平穩的階段,對比同時間軸的AI0、AI1圖像,發現AI0、AI1圖像在此時剛好處于壓力穩定的階段。

圖5 渦街流量計測得標況瞬時流量數據

對比上述圖像發現:倉泵的出料閥打開時,其壓力和流量變化劇烈,該階段測試的數據不能作為測試結果用于最后的模型計算。經過一段時間后,壓力、流量在同一時間段達到穩定階段,這一時間階段為物料輸送的穩定輸送階段。

3.2 固氣混合比

圖5中標況瞬時流量圖像在=48 s后大幅度飆升,此時管道物料的顆粒已經輸送完全,此次試驗倉泵出料壓力為200 kPa,固氣混合比在280~320之間。對比龔欣等人的試驗臺固氣比數據,該實驗系統已經達到了高固氣比密相氣力輸送的標準。

3.3 試驗臺輸送能力

實驗系統輸送能力為

(6)

其中:為實驗系統每小時輸送的物料質量,t/h;為每次實驗的平均輸送物料量(t),值約為0.248 t;為送料前消耗的時間(h),多次實驗發現該時間段約為16 s;為送料時間(h),多次實驗發現該時間段約為44.83 s。經計算,該試驗系統的輸送能力約為14.71 t/h。

3.4 模型誤差與壓降修正系數

由楊倫、謝一華提出的彎管壓降經驗公式直接計算得到的預測壓降與此次實驗的實際壓降存在顯著差異,如圖 6所示。這是因為該經驗公式的前提是將氣固二相流視為一種均勻混合的流體,對于稀相氣力輸送系統較適用,而密相氣力輸送中的氣固二相流流態變化大且不同流態之間流速存在較大差異,物料輸送過程中顆粒與氣流在管道中無法做到均勻混合,因此不能直接使用原有計算模型預測彎管壓降。

圖6 模型修正與真實壓降的比較

通過多次重復實驗,對比實驗數據數據,對楊倫、謝一華提出的彎管壓降模型進行系數修正,可以獲得更為準確的壓降預測結果,如圖 7所示,修正后的壓降預測結果與真實值誤差在15.75%以內。修正后的預測模型為

(7)

其中:彎管壓降模型修正系數=15.868。

圖7 彎管壓降的實驗值與修正后的模型計算值

4 總結

在自建實驗系統的基礎上對密相氣力輸送彎管壓降預測模型進行研究,有如下成果:

(1)自建多功能氣力輸送系統,該實驗系統不僅可以單獨實現密相、稀相氣力輸送,還可以實現密相、稀相同時進行的混合輸送實驗;

(2)倉泵出料后,物料需經壓力穩定、流量穩定后才進入穩定輸送階段;

(3)對彎管壓損模型進行修正,修正后的彎管壓降預測模型與實驗值吻合良好,誤差在±15.7%以內。