移運油管機械手設計及其軌跡規劃

胡延平,崔凱

(合肥工業大學機械工程學院,安徽合肥 230009)

0 前言

21世紀以來,隨著汽車、航空、化工等行業的迅速發展,對石油的需求量日益攀升,石油資源儲備日益減少。這就要求石油企業在開發油田的過程中要保證穩產和高產。而保證穩產和高產的重要環節就是修井作業,主要包括檢查油井套管、檢泵、換泵、清蠟、沖砂、井口故障處理等內容。在修井作業中,起下油管是高頻率且最為繁重的工作。但在傳統的油田修井作業方式中,起下油管作業主要依靠人工輔助來進行操作。這就對工人提出了很高的要求,需要工人時刻保持注意力集中的同時還要求工人之間有準確的配合,工作量大且操作單一重復、效率低、工作環境惡劣,無法保障工人的安全。

就目前修井機自動化的改造,雖然國外已實現起下油管的自動化,但國內由于對機械化、自動化的研究起步較晚,修井機仍處于人工操作和半自動化階段。為此,本文作者研發一種修井作業移運油管機械手,并提出一種新型末端夾持器機構模型。以機械手為對象,先用D-H法得到運動學模型,再對機械手進行運動學分析;然后,通過MATLAB使用五次多項式插值法進行軌跡仿真,對得到的各關節位移、速度、加速度曲線進行分析驗證,為后續機構的實際應用提供了參考。

1 移運油管機械手結構設計

文中的油管連接為螺紋連接,通過全自動液壓鉗進行上扣和下卸,其外徑為118 mm、壁厚為20 mm、長度為9 m、質量為48.3 kg/m。工況需求:在起油管時,當自動吊卡把油管吊升到下一根油管露出1 m左右的位置時,通過機械手把油管從垂直位置移運至管排架上進行碼垛,同時自動吊卡下放,下一根油管準備;下油管時通過機械手夾持已在管排架碼垛好的油管,移運至垂直位置,隨后自動吊卡夾持油管下放到液壓鉗位置處進行上扣,然后機械手回到原點開始下一次移運。

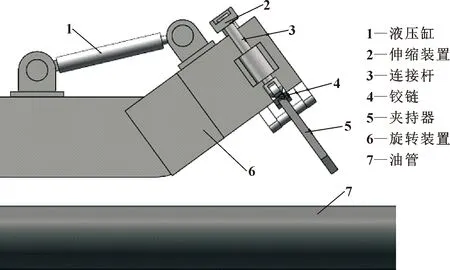

根據整體布局和工況分析,由于油管質量較大和移運過程中要在管排架上碼垛油管,并且油管至垂直位置時要與吊卡對齊,為保證移運過程機械手結構穩定和滿足機械手的位姿精度需求,選用五自由度且由旋轉關節和移動關節相結合的機械手來實現移運,其結構類型為R-R-P-R-R。該機械手由底座、旋轉裝置(腰部)、伸縮機械臂、液壓缸、旋轉機構(腕部)、末端夾持器連桿、末端夾持器組成。其中,底座旋轉機構由驅動裝置、制動裝置、傳動裝置和回轉支承裝置組成。為確保機械手在工作過程運動平穩且速度穩定,驅動裝置選用液壓回轉驅動,可實現無級調速。由于此次設計的機械臂為三節臂且噸位在100 t以下,選用同步伸縮機構-繩排系統,實用性強。旋轉機構的驅動為兩個液壓馬達,可使旋轉機構繞著伸縮臂旋轉以及使末端夾持器連桿旋轉。此外,對于控制器的選用,綜合考慮其工作方式和環境,采用PLC進行控制。機械手結構模型如圖1所示,總體布局如圖2所示。

圖1 機械手結構模型

圖2 總體布局

由總體布局可知:在機械手抓取或放置油管的過程中,由于其移動關節只能實現2個部件之間相對直線運動的限制,此次設計的機械手在初始狀態時處于水平位置,而且油管的擺放同樣處于水平位置,這就使得機械手無法只靠水平旋轉去抓取油管,不僅需要末端夾持器連桿要略高于油管的擺放位置,還要在末端夾持器部分加一個移動關節來實現抓取和放置油管。由于油管的質量較大,需要較大的力來驅動移動末端夾持器,但此結構不穩定且難以實現。為解決這一問題,設計一種末端夾持器機構。該機構包括液壓缸、伸縮裝置、連接桿、鉸鏈、夾持器、旋轉裝置等結構,其中伸縮裝置通過液壓驅動控制夾持器夾持油管的力度。當機械手水平旋轉使末端夾持器連桿移動到油管正上方時,液壓缸工作,驅動旋轉裝置到水平位置;然后,伸縮裝置向下運動,使夾持器夾緊油管,隨后機械手開始移運油管。夾持器結構如圖3所示。

圖3 夾持器結構

2 機械手運動學建模與分析

2.1 D-H建模

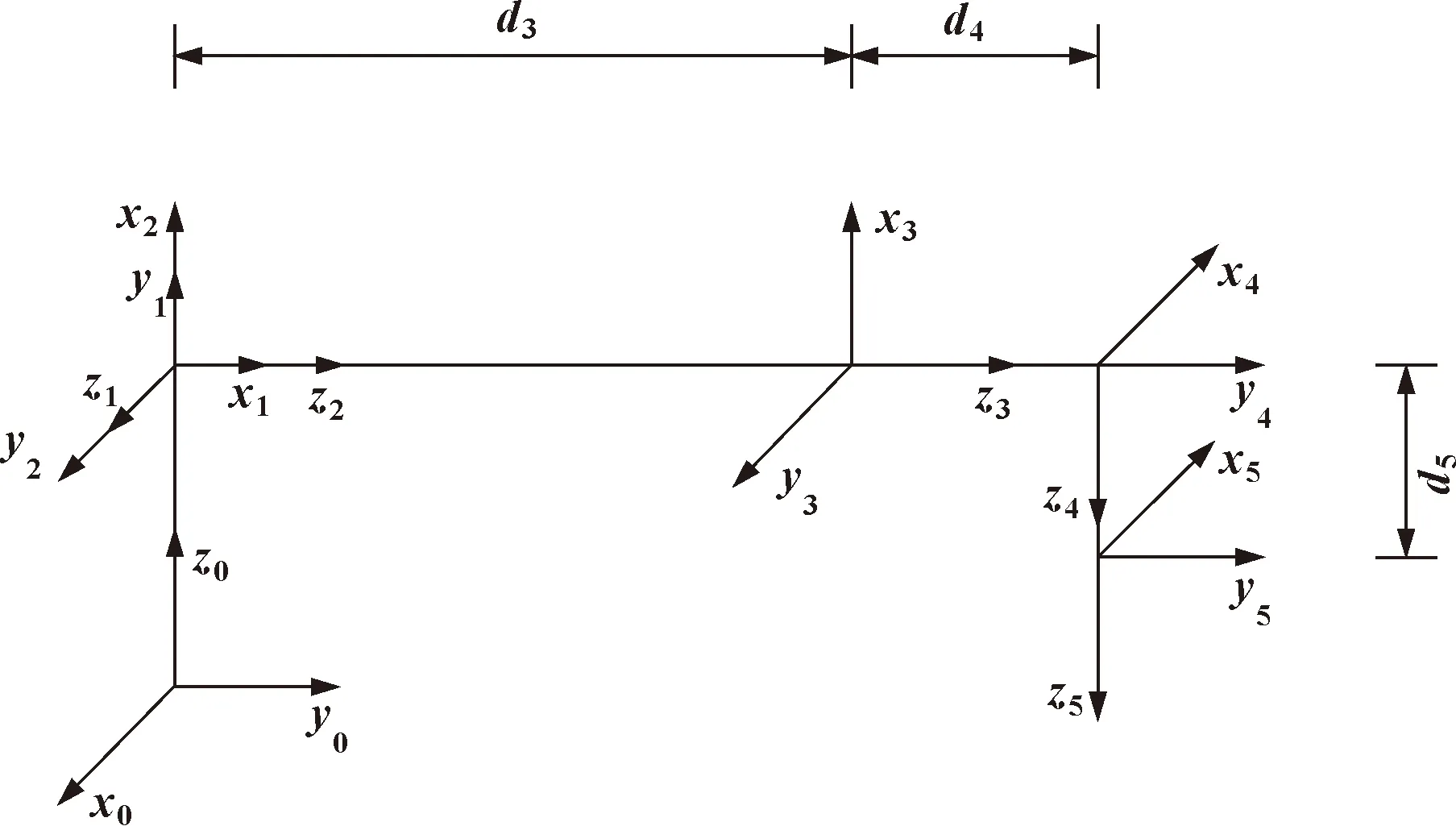

由于此次所研究的機械手末端夾持器部分采用兩個夾持器,為更直觀地表達末端夾持器的位姿及運動軌跡,把末端夾持器連桿和2個夾持器看作1個整體,以1個夾持器為例進行分析。此外,為滿足工作空間要求,機械手伸縮臂部分設計成2個連續的移動關節。由于其產生的效果與1個移動關節相同,分析時可視為1個移動關節進行分析。因此,根據D-H建模法對機械手進行運動學建模,建立的連桿坐標系如圖4所示。

圖4 機械手連桿坐標系

(=0,1,2,3,4)為關節坐標系,為工具坐標系,根據建立好的坐標系可得出機械手的D-H參數如表1所示。

表1 D-H參數

表1中:為-1軸繞-1軸旋轉到的角度;為-1軸沿-1軸平移到的距離;為-1軸沿-1軸平移到軸的距離;為-1軸繞-1軸旋轉到軸的角度。

2.2 機械手正運動學分析

(1)

式中:c、s、c、s分別為cos、sin、cos、sin。

因此,機械手的工具坐標系相對于基坐標系的齊次變換矩陣為

(2)

2.3 機械手逆運動學分析

(3)

3 機械手移運過程的軌跡規劃

機械手的軌跡規劃是在根據設備之間的相對位置和滿足工況需求的條件下,規劃出機械手末端執行器的期望軌跡,即通過逆運動學方程求解出機械手各關節隨時間變化的運動規律。軌跡規劃主要分為笛卡爾空間軌跡規劃和關節空間軌跡規劃。而這兩種方法的主要區別在于,在關節空間中軌跡規劃時,是把機械手的關節變量轉換成時間的函數,再對角速度和角加速度進行約束;而在笛卡爾空間中則是把機械手的末端執行器在笛卡爾空間的位移、速度和加速度轉換成跟時間的函數關系,這就需要反復求解逆運動學方程來計算關節角,計算量較大。因此,在軌跡規劃時,若對軌跡無特殊要求,只需考慮點到點之間的運動情況時,通常采用關節空間軌跡規劃。

由于文中所研究的移運油管機械手起油管和下油管工作程序基本相同,只是順序顛倒,文中只對下油管過程進行分析。但此次設計的機械手下油管過程又分為前期階段和后期階段。在前期階段,由于油管位置距離較近,當伸縮臂伸縮至指定初始狀態位置后便不再運動,即機械手在移運過程中只使用旋轉關節;而到后期階段,油管位置距離相對較遠,則會去抓取油管和移運至吊卡正下方,這都需要旋轉關節和移動關節相結合才能實現。因此,為簡化程序,文中著重分析前期下油管階段。其工作程序為:機械手從初始狀態運動至管排架處,使夾持器連桿處于油管正上方,夾持機構工作抓取油管,隨后回到初始狀態點;然后伸縮臂在液壓缸驅動下逆時針旋轉90°,使油管處于垂直位置,之后旋轉機構在液壓馬達的驅動下順時針旋轉90°,使油管旋轉至大臂一側;最后,大臂逆時針和夾持器連桿順時針同時旋轉,使油管與自動吊卡對齊,吊卡夾緊油管后夾持器松開油管;完成后,機械手回到初始狀態位置,然后下下一個油管,往復循環。上述工作程序步驟較多,所以在軌跡規劃時設定了一些關鍵點,主要有初始狀態點、取油管點、過渡點和及油管上位點。因此,下油管步驟可由點位表示為:→→→→→。

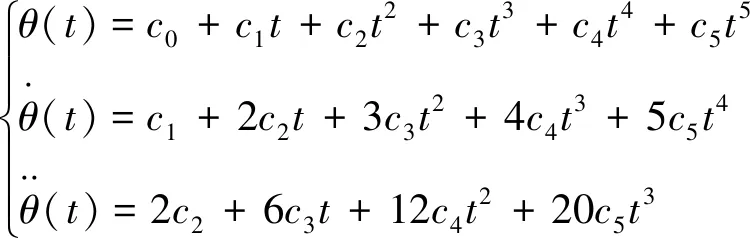

結合此次設計的機械手工作程序可知機械手末端執行器在關鍵點之間的運動均為點到點的運動,無特殊軌跡要求,因此使用關節空間軌跡規劃。為實現末端執行器沿軌跡平穩運動,應使運動過程中速度和加速度曲線連續平滑,這就要求在運動過程中對指定運動段要施加約束條件,即對指定運動段起始位置和終止位置的關節位置、關節速度和關節加速度施加6個約束條件。因此,采用五次多項式插值,其位移、速度和加速度函數表達式為

(4)

則有約束條件如下:

(5)

根據約束條件式(5),通過解方程組可求得式(4)中的系數(=0、1、2、3、4、5),進而求解出機械手在運動過程中各關節角隨時間變化的位移、速度和加速度函數表達式。

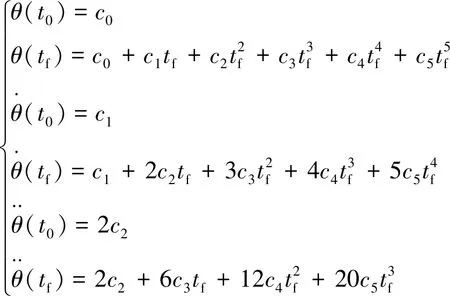

4 機械手軌跡規劃仿真

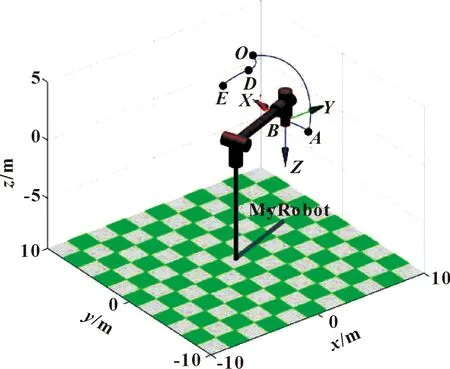

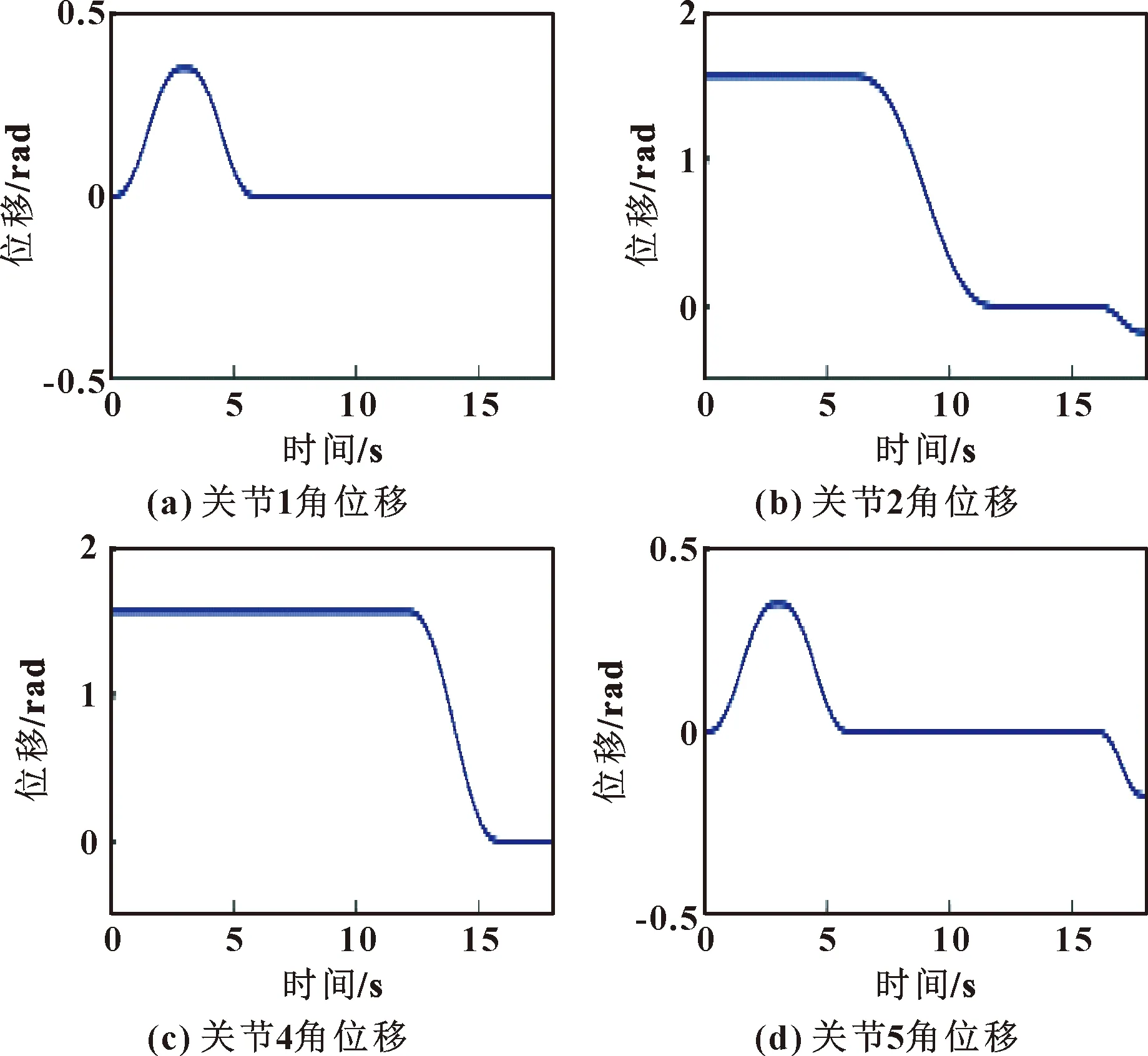

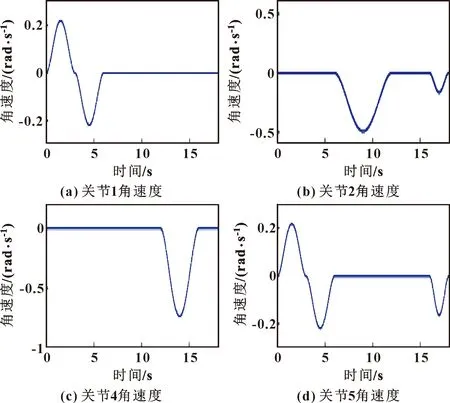

根據上述下油管的工作程序,對各個關鍵點的時間進行設置,使用MATLAB的拓展功能 Robotics toolbox機器人工具箱和MATLAB自身編譯功能進行軌跡仿真。由于文中主要仿真前期下油管階段,移動關節不運動,只分析旋轉關節。其仿真動作為:從初始狀態點運動至取油管點,歷時3 s;再由取油管點回到初始狀態點,歷時3 s;然后,運動至過渡點,歷時6 s;之后,由過渡點運動至過渡點,歷時4 s;最后,運動至油管上位點,歷時2 s,時間間隔插值為0.02 s。根據約束條件式(5)求解得到式(4)中的系數,將關鍵點的速度和加速度均設定為0,最終仿真得到運動軌跡如圖5所示,各關節位移-時間、速度-時間、加速度-時間曲線,分別如圖6—圖8所示。

由仿真結果可知:機械手在使用五次多項式插值算法移運油管的過程中,其各關節運動角位移曲線、角速度曲線和角加速度曲線都是平滑連續且無突變,說明在機械手移運油管的過程中,機構沒有受到沖擊、運行平穩,表明了所設計的機械手各連桿參數符合移運油管的工況軌跡需求以及軌跡規劃的合理性。

圖5 運動軌跡

圖6 各關節位移曲線

圖7 各關節角速度曲線

圖8 各關節加速度曲線

5 結論

針對目前國內油田修井作業中人工輔助起下油管操作的危險性以及人工效率低的問題,研制了一種修井作業移運油管機械手,并提出一種新型末端夾持器機構模型,解決了當機械手末端夾持器與油管處于平行平面時對油管抓取的難題。并以該機械手為研究對象,根據D-H參數法創建機械手運動學模型,對機械手進行正逆運動學分析。根據工況需求規劃出機械手移運油管的軌跡,設定一系列的關鍵點,在關鍵點之間均采用五次多項式插值運動。利用MATLAB軟件進行軌劃仿真,結果表明:在該機械手移運油管的過程中機構沒有受到沖擊且運行平穩,驗證了機械手軌跡規劃的合理性,為后續機械手的運動控制、軌跡優化和樣機的制造提供了參考。