不同織構參數對液流沖擊力的影響規律

余煥然,曾良才,周仁斌

(1.武漢科技大學,冶金裝備及其控制教育部重點實驗室,湖北武漢 430081;2.武昌首義學院機電與自動化學院,湖北武漢 430064;3.武漢科技大學,機械傳動與制造工程湖北省重點實驗室,湖北武漢 430081)

0 前言

在伺服液壓系統中﹐提高液壓缸的頻率響應速度是實現液壓系統大功率高精度控制的關鍵,也是液壓件輕量化的需求。活塞和缸筒間的界面液固耦合摩擦阻力是限制液壓缸高速運動的首要問題,而利用“表面織構技術”能夠有效提高動壓潤滑性能。通過改變活塞表面的紋理或織構,能夠改善表面的機械、物理以及化學性能。于海武等基于Reynolds 方程,構造了表面織構的潤滑模型,并通過該模型研究表面織構形貌參數以及微凹坑排布形式等因素對潤滑油膜承載力的影響,得到了凹坑織構的最優參數解。CARAMIA等利用 FLUENT軟件,對具備微變形特性的兩個平行表面之間的流體動壓潤滑進行了2D 數值研究,得到了凹坑織構最優深度值。

但是,隨著液壓缸速度的提高,存儲在微納織構中的運動流體所產生的液流沖擊力會增大,從而阻礙液壓缸的高速運動。目前國內外對液動力的研究主要針對的是穩態液動力對各種閥工作的影響。方桂花和胡賢東探究了不同節流槽深度和寬度對閥芯流量特性及穩態液動力的影響,仿真結果表明當節流槽深度與寬度變大時,閥口處的流量及穩態液動力也呈現不斷增加的趨勢;但是,節流槽深度對流量以及穩態液動力的影響更大。田曉俊和李等言以常規平板閥為研究對象進行流場仿真計算,得到平板閥穩態液動力力矩的分布規律,通過分析壓力場,優化了平板閥的結構尺寸,使得平板閥穩態液動力力矩變小,達到優化效果。綜上所述,國內外學者們在織構結構參數優化和液動力的分析、計算等方面進行了大量有益的研究,但是在分析過程中主要研究的是織構形貌和幾何參數對油膜上表面壓力及摩擦性能的影響,忽視了高速運動時織構內運動流體所產生的液流沖擊力對液壓缸運動的影響。本文作者以振動結晶液壓缸為研究對象,運用COMSOL軟件,得到織構壁面壓力分布,通過對其表面積分直接求解得到織構軸向的穩態液流沖擊力;對不同參數織構進行仿真分析,探究織構參數對穩態液流沖擊力的影響。

1 模型建立

1.1 幾何模型

以振動結晶液壓缸中的活塞為研究對象,在活塞表面均勻加工一種方形微織構凹坑,織構分布如圖1所示。

圖1 活塞表面方形織構幾何模型

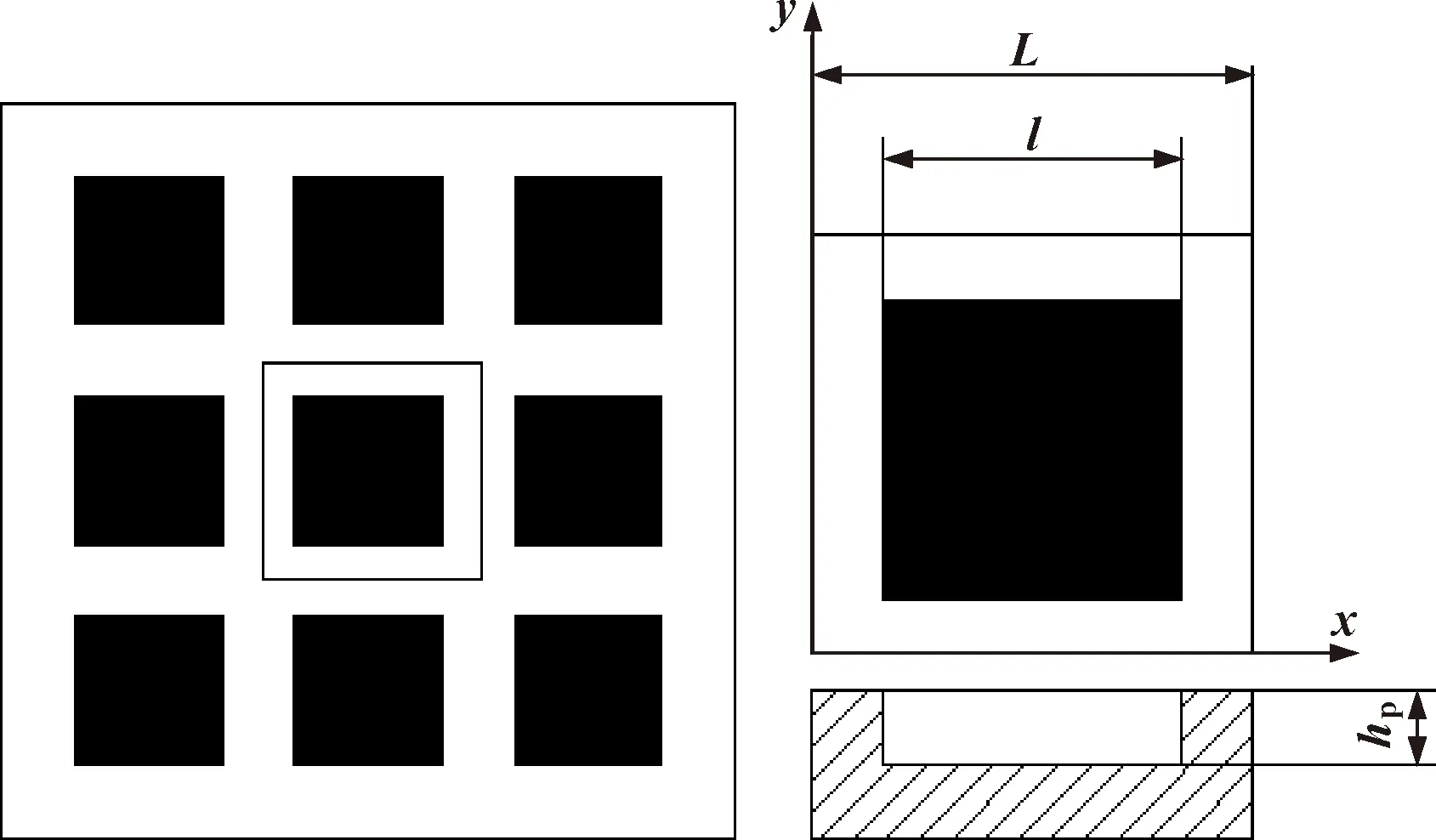

考慮到缸筒和活塞的密封間隙和微織構徑向尺寸遠低于缸筒尺寸,在理論上忽略兩者之間油膜曲率半徑造成的影響,將活塞表面展開成平面進行研究,如圖2所示。表面織構在活塞表面呈現周期性分布的特點,因此每個織構單元區域中存儲的運動流體所產生的液膜阻力和液流沖擊力也呈現周期性變化。為簡化計算過程,選擇單個正方形織構單元作為研究對象。織構單元邊長為、方形織構凹坑的邊長為、織構深度為,則微織構的面積率可表示為

圖2 方形織構摩擦副示意

=

(1)

引入深徑比來表征織構凹坑深度和寬度的比值:

=

(2)

1.2 穩態液流沖擊力理論分析

液壓缸缸筒與活塞間的間隙充滿牛頓體的液壓油,存儲在微織構中的運動流體所產生的穩態液流沖擊力是液流通過織構流道時由于液流的動量變化而產生的作用在活塞上的附加力。因為缸體內部的油腔對稱分布在活塞的四周,所以活塞所承受的徑向力互相抵消,只需要考慮沿活塞芯軸線方向的穩態液流沖擊力。式(3)是運用動量定理計算穩態液流沖擊力的公式:

=cos-cos

(3)

式中:為流入速度;為流出速度;為流體密度;為流量;為流入射流角;為流出射流角;為動量修正系數。

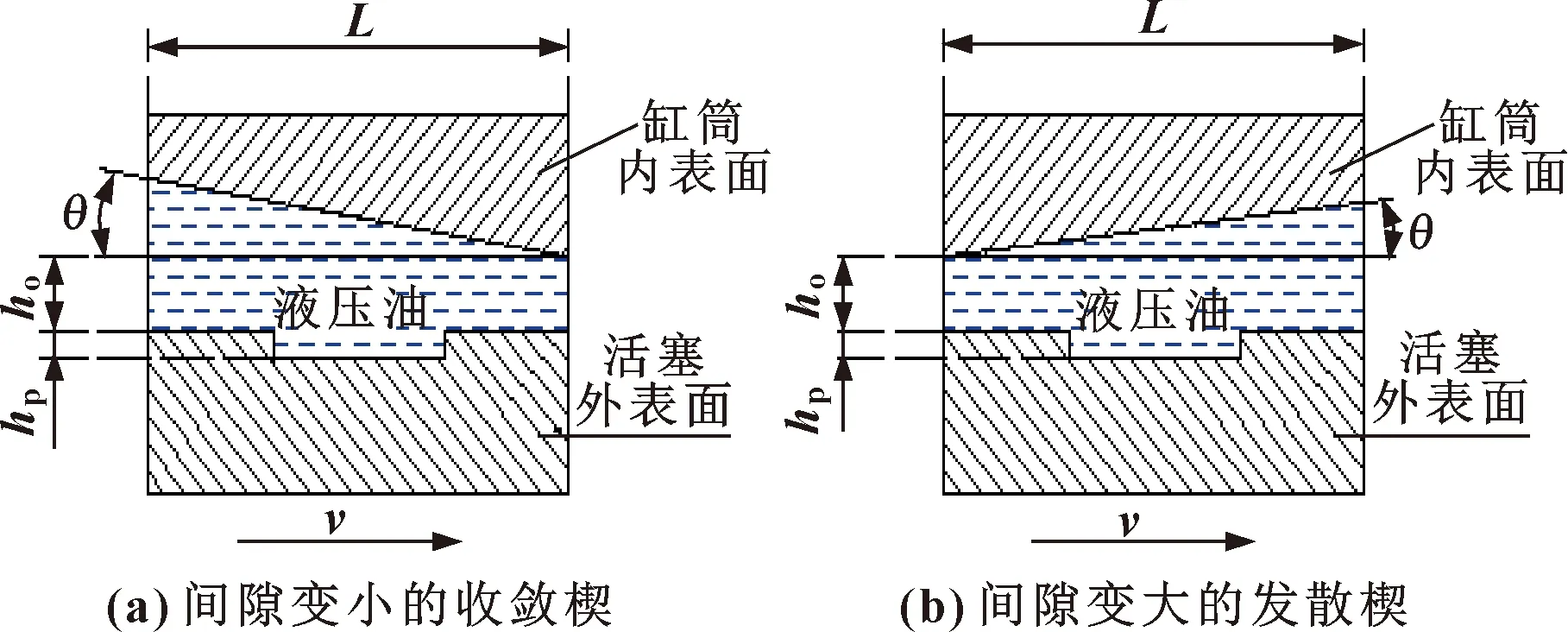

沿著液流流動方向,當液壓缸受到偏載或其他裝配原因時,使得摩擦副未能保持理想狀態的平行平面,就會產生楔形傾角,如圖3所示。考慮到此液壓缸活塞桿直徑為30 mm、活塞部分織構覆蓋區域為50 mm、密封間隙為10 μm,活塞桿極限偏心角度為

圖3 摩擦副織構單元流場示意

(4)

由于極限偏心角度過小,在分析時可忽略偏心角度對穩態液流沖擊力的影響,令==0°,代入公式(3)可得穩態液流沖擊力公式為

=-

(5)

穩態液流沖擊力是因為流體流動、織構壁面壓力分布發生變化而產生的,因此織構凹坑內表面所受到的軸向力,可以通過對織構軸向面所受到的壓力進行表面積分得到。通過壓力積分求解液動力的表達式為

(6)

式中:為壁面壓力;為活塞軸向正方向;為織構軸向受力壁面。

單個織構內壓力分布均呈拋物線形,線性排列后的織構結構和尺寸完全一樣,每個織構單元的壓降Δ可看作基本相等,因此織構油膜邊界條件為

(7)

式中:Δ為織構單元兩端壓力差;為入口端供油壓力;為出口端供油壓力;為沿方向織構單元的節點數。

1.3 網格劃分及計算條件設置

采用COMSOL軟件對單個織構流場進行網格劃分,為簡化計算,大部分區域使用自由三角形網格。由于流體經過織構凹坑時存在階梯,流道發生較大變化,流體流場特性一定會隨之產生急劇變化。為更精確地解析流場以及計算的收斂性,對織構軸向受力面采用加密細化網格。利用標準壁面條件對壁面邊界進行處理,流道入口邊界條件設為壓力入口,并將壓力值設為2 MPa;流道出口邊界條件設為壓力出口,并將壓力值設為0。流體介質選用46號液壓油,油液的密度為870 kg/m,油液的動力黏度為0.039 15 Pa·s,并視它為不可壓縮流體。潤滑油流經織構區域時會產生渦流,造成流層間干擾。因此,采用湍流模型更適合微織構仿真模擬,選用標準-湍流模型,設置穩態求解。

2 仿真結果和分析

2.1 深徑比對織構內部液流沖擊力的影響

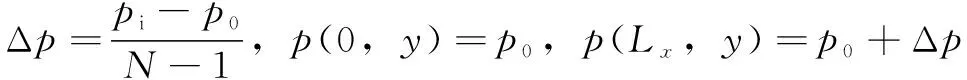

利用COMSOL繪制不同深徑比織構化縫隙流線分布圖,對織構化流道進行對比,結果如圖4所示,液流在通過織構凹坑時會發生速度和方向的改變而引發回流現象,在凹坑直角處會產生渦流,渦流對凹坑壁面有沖擊力。

圖4 不同深徑比織構化縫隙流線分布

由圖4可知:當深徑比為0.1時,微織構凹坑內幾乎不產生渦流;當深徑比為0.2時,首先在微織構凹坑左側產生了渦流現象,渦流產生的消極液流沖擊力會阻礙活塞運動;隨著深徑比的增加,渦流現象更加明顯,此時消極液流沖擊力對活塞運動的影響也逐漸增加,最后渦流幾乎充斥整個微織構凹坑。

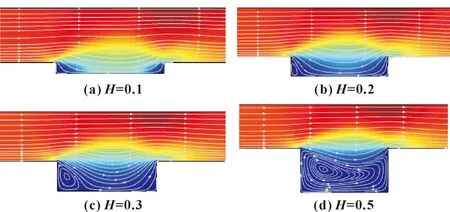

圖5所示為單個織構在壓差分別為1、2、3、4、5 MPa下,穩態液流沖擊力隨深徑比變化的仿真曲線。可知:液流沖擊力隨深徑比的增加呈現先增加后減小的趨勢,且壓差越大趨勢越明顯,在深徑比為0.2時穩態液流沖擊力最大。這是因為深徑比較小時,織構內部未產生渦流,隨著深徑比的增加,液流對織構壁面沖擊力起到的是促進活塞運動的作用,穩態液流沖擊力也就持續增加;隨著深徑比繼續增加,織構內產生的渦流會阻礙活塞的運動,導致穩態液流沖擊力的趨勢減緩;深徑比超過0.2后,消極液流沖擊力增加速度大于積極液流沖擊力的增加速度,造成穩態液流沖擊力降低。因此,選擇深徑比為0.2的織構能最大程度地減小消極液流沖擊力的影響。

圖5 深徑比對穩態液流沖擊力的影響

2.2 深度對穩態液流沖擊力的影響

對比單個表面織構在寬度分別為10、20、30、50 μm 條件下,不同織構單元深度及面積比的共同作用對穩態液流沖擊力的影響,結果如圖 6 所示。可以看出:當織構寬度不變時,隨著深度增加,對應的深徑比也會增加,此時穩態液流沖擊力先增加后減小,都會在深徑比為0.2時達到最大值。

圖6 不同面積比條件下深度對穩態液流沖擊力的影響

織構深度對穩態液流沖擊力有重要的影響。大寬度(30、 50 μm)的織構在超過最優深徑比0.2后,其深度對穩態液流沖擊力的影響較小。當深度較低時,織構內未產生渦流,幾乎不存在消極液流沖擊力,所以隨著深度增加穩態液流沖擊力也不斷增加;當深度逐漸增加時,織構底部的渦流現象也會不斷增強(如圖 4所示),直到形成“旋渦”,產生的湍流影響了凹坑壁面受到的壓力,導致穩態液流沖擊力逐漸減小。因此,寬度一定時存在最優深度使織構內部消極液流沖擊力最小,面積比的變化并不影響最優織構深度的取值。

2.3 寬度對穩態液流沖擊力的影響

不同織構寬度對穩態液流沖擊力的影響如圖 7 所示。可知,當深度較小時(1 μm),隨著寬度增加,穩態液流沖擊力呈現持續降低的趨勢。產生該趨勢的原因是深度過小導致深徑比過小,而且隨著寬度增加,深徑比也隨之減小,從而導致穩態液流沖擊力也逐漸減小。當織構深度較大時,隨著寬度的增加穩態液流沖擊力先增加后減小,在深徑比為0.2時取得最大值。因此,當深度一定時,存在最優織構寬度使穩態液流沖擊力最大,且面積比的變化并不影響最優織構寬度的取值。

圖7 不同面積比條件下寬度對穩態液流沖擊力的影響

2.4 面積比對穩態液流沖擊力的影響

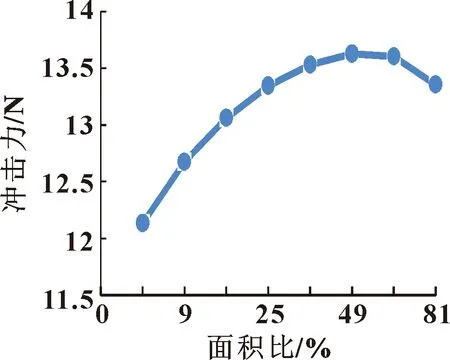

在獲得最優織構深徑比后,進一步分析織構面積比對穩態液流沖擊力的影響,以期更好地改善液壓缸的運動性能。選取最優深徑比織構形貌中的一組數據(寬度30 μm,深度6 μm)進行分析,當活塞運動速度=1 m/s、密封間隙=10 μm時,結果如圖8所示。可以看出:隨著面積比的增加,穩態液流沖擊力先增加后減小,存在最優面積比=49%,使穩態液流沖擊力最大。

圖8 面積比對穩態液流沖擊力的影響

2.5 活塞速度對液流沖擊力的影響

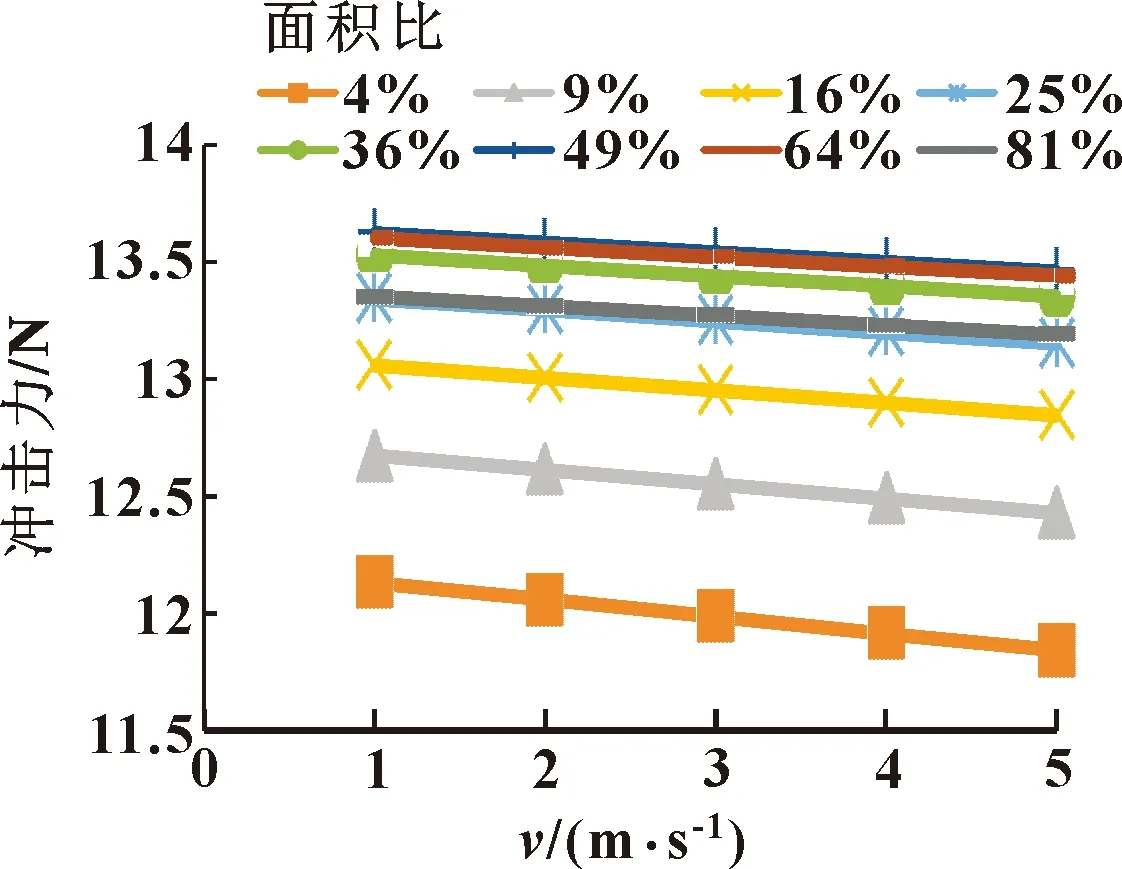

液壓缸活塞在運動過程中根據工況需求不同,對應的工作速度也不一樣,因此活塞速度可能會對穩態液流沖擊力有影響。對活塞速度在0~5 m/s時進行分析,結果如圖9所示。

圖9 活塞速度對穩態液流沖擊力的影響

由圖9可知:活塞速度對穩態液流沖擊力影響很大,存儲在微織構凹坑中的運動流體所產生的消極液流沖擊力會隨活塞速度的增加而增加,導致穩態液流沖擊力降低,從而阻礙液壓缸的高速運動。

3 結論

基于單相流動的湍流模型,本文作者通過軟件COMSOL Multiphysics數值分析了不同參數織構及活塞速度下織構內部的流場特性。結果表明:

(1)流體在經過織構凹坑時,速度和方向會產生急劇變化,隨著深徑比增加,從無渦流現象到凹坑局部產生旋渦,逐漸充滿整個凹坑,渦流現象會對凹坑內部液流沖擊力產生消極影響;

(2)穩態液流沖擊力會隨著織構深徑比或面積比的增加呈現先增加后減小的趨勢,在深徑比為0.2、面積比為49%時可取得最大值;

(3)織構內消極液流沖擊力會隨活塞速度增加而增加,從而阻礙液壓缸的高速運動。