滅火器器頭裝配工作站研究與設計

周瑞麗,張繼忠,龔玉梅,張輝,金建華

(1.臺州職業技術學院,浙江臺州 318000;2.浙江忠華消防器材有限公司,浙江臺州 318000)

0 前言

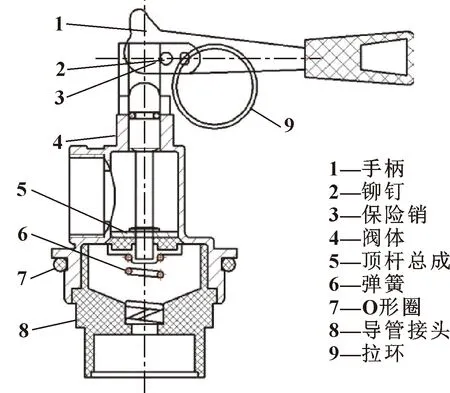

器頭是滅火器的核心部件,也是滅火器的主要操作機構。常用的滅火器器頭主要包括保險裝置、啟動裝置、安全裝置、壓力反應裝置、密封裝置和噴射裝置,如圖1所示。器頭的性能直接影響滅火器的使用效能,因此對產品質量和裝配工藝要求較高。一方面,像其他閥門類零件一樣主要采用手工裝配方式,不僅裝配質量不穩定,且工序較為分散,場地和工位多(見圖2),生產成本較高,急需進行自動化裝配生產線研發;另一方面,按照器頭裝配生產線的工藝要求,所設計的裝配工作站需要完成頂桿總成裝配、彈簧和塑料接頭裝配、接頭與閥體的旋緊、手柄以及保險銷的裝配、保險銷鉚接等工作。在國內,一些學者和企業已經開始進行閥門零件自動化組裝線的研究,但這些研究還停留在理論層面。在器頭自動裝配線的研發中,還存在著安全銷的定位不準、上料卡件、壓鉚不嚴等難以突破的技術瓶頸。

圖1 推車式滅火器器頭總裝圖

圖2 傳統手工裝配生產現場

針對上述問題,運用ECRS(Elimi ate-Combine-Rearrange-Simplify)理論,對裝配各工序內容以及相關作業動作進行刪減、合并、重組和簡化,設計了滅火器器頭自動裝配工作站,實現將所有工序集中到一個工位的自動化操作,從而達到穩定裝配精度、提高生產質量的目的。相比傳統手工裝配,該方案所需工位少且場地更小、裝配效率更高、成本顯著降低。該工藝方案還可以推廣到其他閥門零件的組裝中。

1 自動裝配工作站工作原理

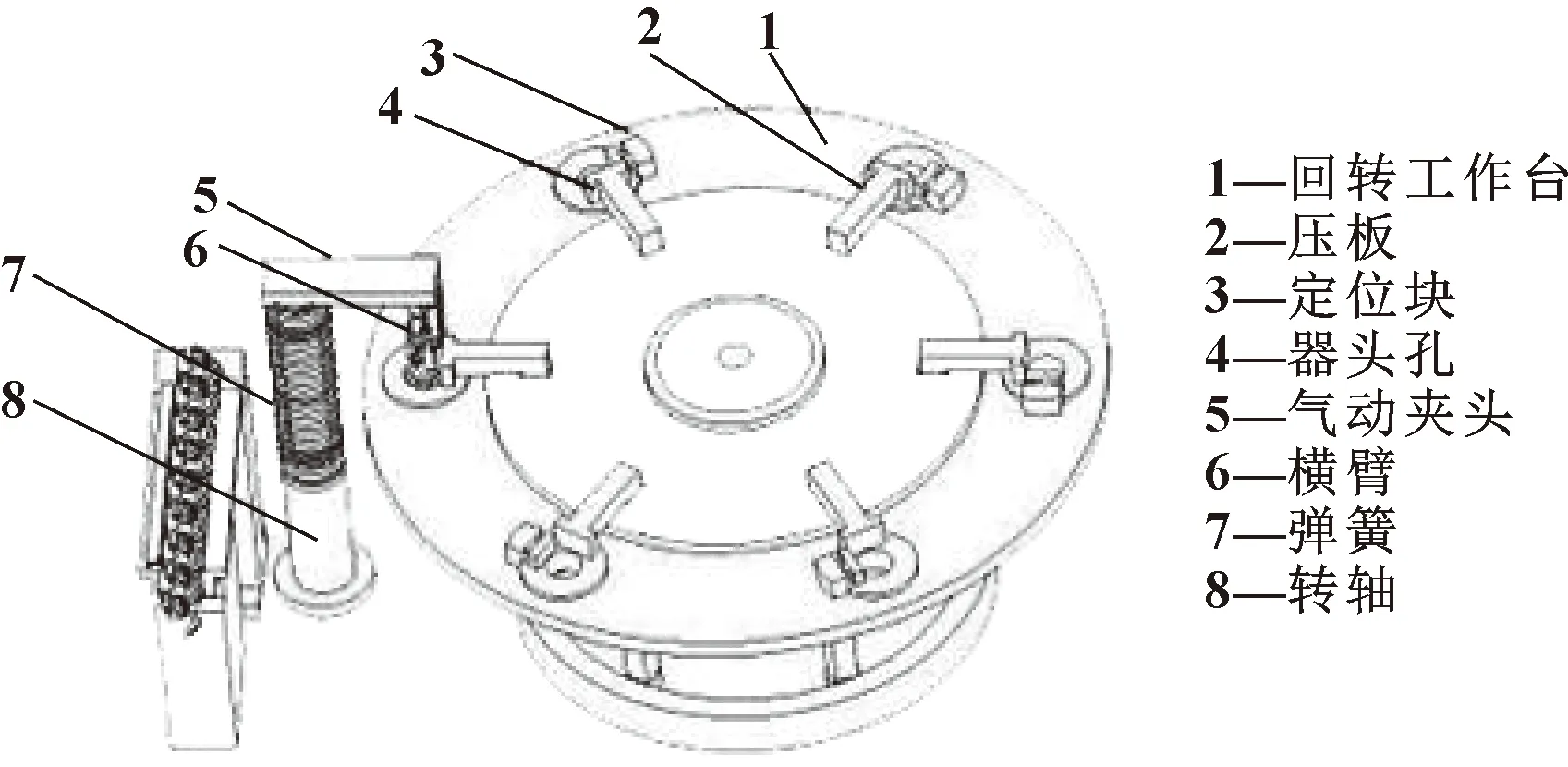

自動裝配工作站采用結構緊湊的轉動盤式結構。該結構以電機驅動的轉動圓盤作為工作站主體,沿圓周方向依次均勻設置器頭放置孔,如圖3所示。器頭放置孔的形狀和尺寸根據主零件閥體尺寸確定,器頭在工作臺的裝配姿態根據工作位置原則確定。在放置孔上安裝定位塊和壓緊板,實現閥體的定位夾緊。根據裝配順序,在轉動盤外圍依次設置自動上料機構、頂桿安裝機構、彈簧和塑料接頭安裝機構、提把壓把安裝機構、自動鉚接機構以及自動卸料機構。各機構具有自動相位定位功能,以保證頂桿、彈簧、塑料件、提把、壓把、鉚接動作的穩定性。機構的信號與PLC控制單元相連,并由PLC控制單元控制,實現各工序協調動作。

圖3 自動裝配工作站布置方案

2 自動裝配工作站機械結構設計

2.1 自動供料機構與卸料機構設計

供料機構采用振動盤形式,排列和調整零件在輸送中的姿態,通過機架上的轉動軸橫臂和氣動夾爪完成抓起和放下動作,并由下方的升降部件和轉動部件將器頭放入到器頭放置孔內,器頭的定位和夾緊由設置在器頭孔旁邊的定位塊和壓緊板完成,如圖4所示。卸料機構與上料機構機械原理相同。

圖4 抓卸料單元結構

2.2 頂桿總成裝配機構設計

裝配頂桿總成時,主要應保證頂桿總成自動上料和安裝時能準確定位。根據頂桿總成的結構特點設計鋼絲振動盤,通過振動調整頂桿被夾具抓取前的姿態。抓取時,頂桿密封帽在上方的姿態比較方便抓取;安裝時,器頭位于頂桿總成上方,所以需要頂桿完成180°的旋轉動作才能準確插入到器頭內。因此安裝頂桿總成時,不僅要進行總成的供料、定位,還要完成翻轉動作設計,以及最后實現準確插入到器頭頂桿孔的動作。

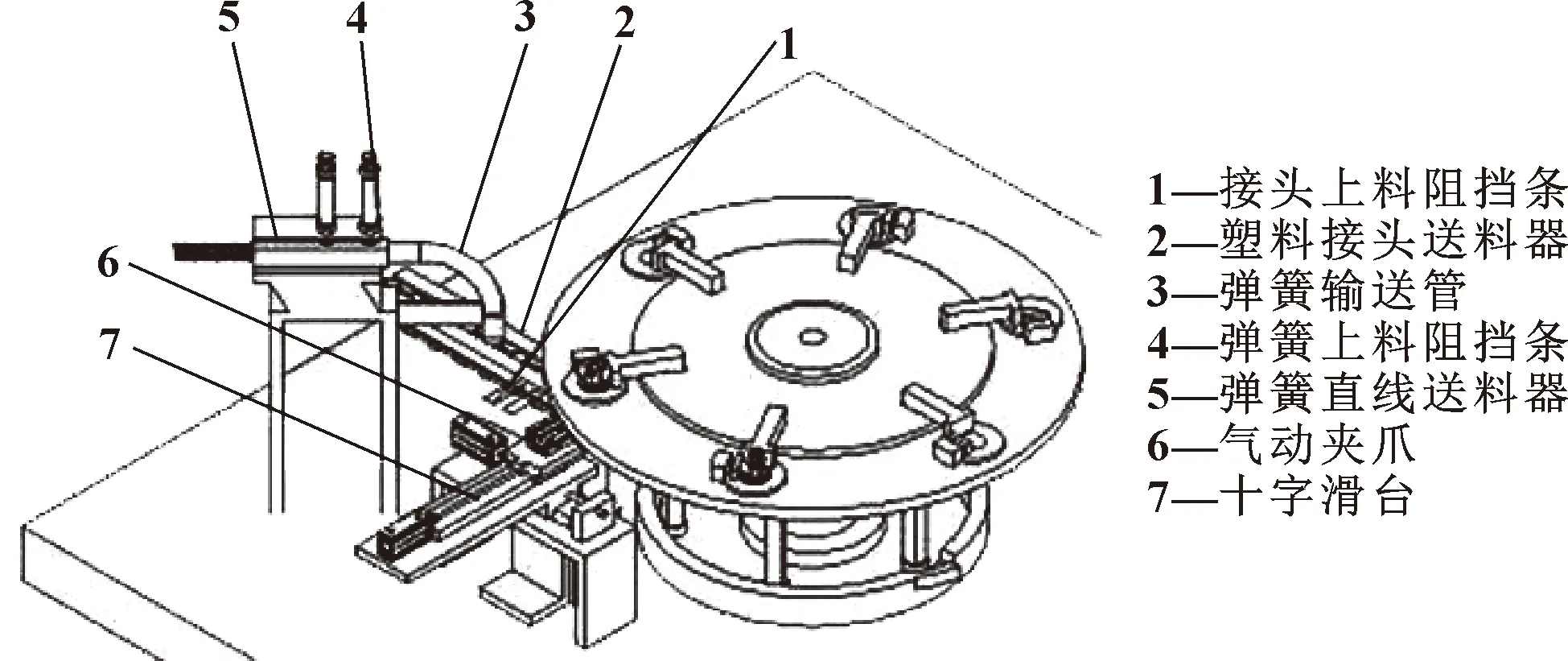

2.3 彈簧、塑料接頭裝配以及旋緊機構設計

彈簧與塑料接頭的裝配主要應解決彈簧和塑料接頭的供料方式和定位問題。塑料接頭采用振動盤運送,在振動盤的直線送料器端部設置阻擋條;彈簧采用輸送管運送,輸送管端部也同樣設置阻擋條,彈簧送料器末端直接與塑料接頭送料器連接,以保證每次1個接頭輸送到時,1個彈簧落入接頭內。然后,將裝配有彈簧的塑料接頭通過十字滑臺運送到旋緊器的上方,由旋緊器的旋轉運動和氣缸的向上運動共同作用,使塑料接頭旋入到器頭上,如圖5所示。動作完成后,復位,開始下一組動作。

圖5 彈簧、塑料接頭裝配以及旋緊機構結構

2.4 手柄及保險銷裝配機構設計

手柄裝配機構包括手柄裝配機構及保險銷裝配機構。如圖6所示,在手柄裝配時,首先由氣缸驅動氣動夾爪完成夾緊手柄動作后再縮回;接著,由手柄位置校準氣缸通過齒輪齒條傳動,帶動轉動軸轉動,轉動軸帶動支撐板向上轉動,使手柄位置對準器頭上相應的手柄放置位置,然后氣動夾爪放開,把手柄安裝到器頭上,最后夾爪縮回,再取下一個手柄。保險銷裝配機構在手柄放置完后工作,首先安全銷位置校準氣缸工作,驅動活塞桿伸出,穿過手柄和器頭的孔,使兩者的孔對準,這時保險銷供料系統將輸送管內的保險銷送入到手柄和器頭的孔內,同時氣缸縮回,手柄裝配工作完成,然后循環進行下一個手柄的裝配。

圖6 手柄、保險銷裝配機構結構

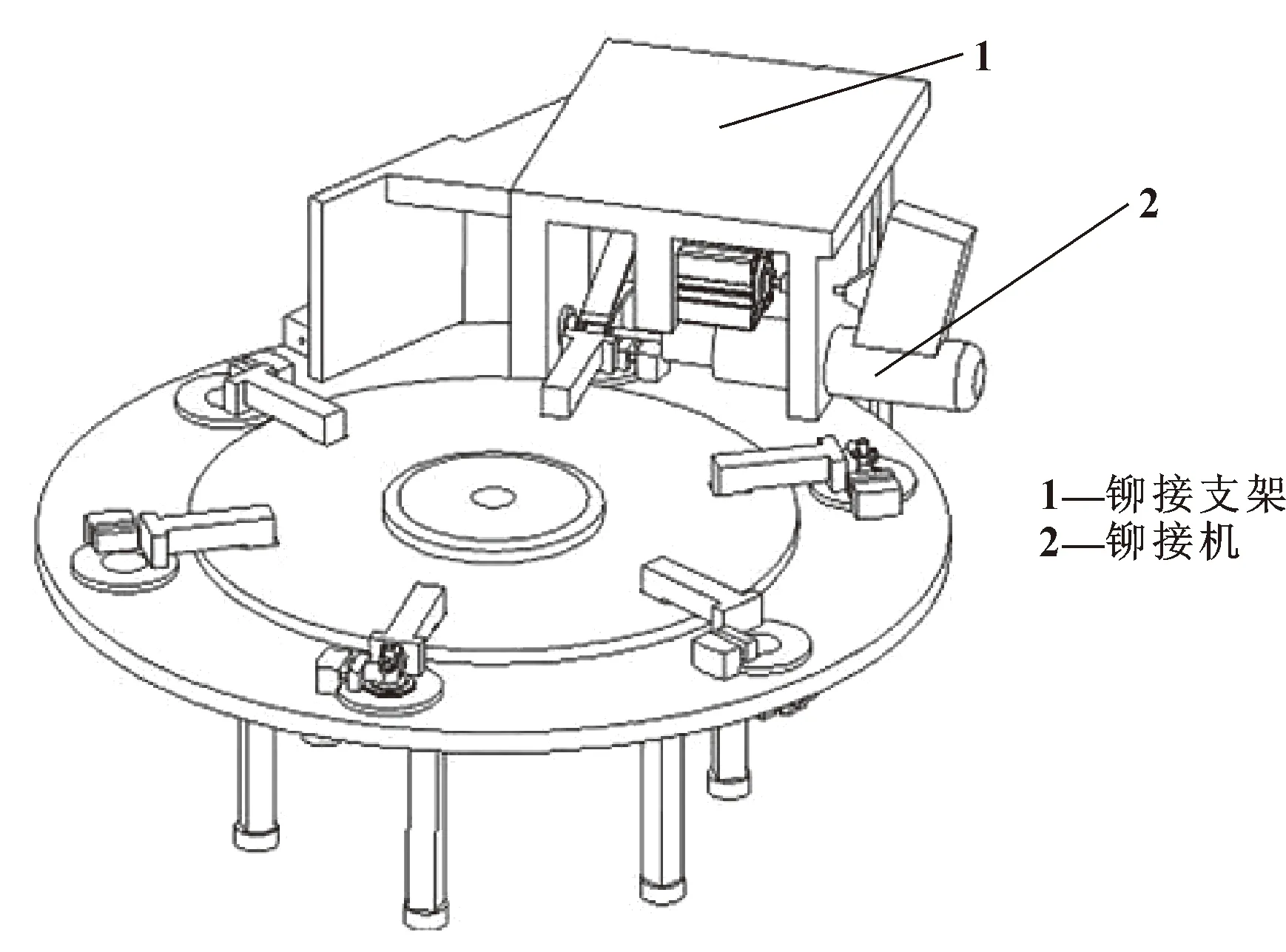

2.5 保險銷自動鉚接機構設計

保險銷自動鉚接機構通過設置在支架內側的鉚接機完成鉚接作業。如圖7所示,轉動盤轉動時,鉚接驅動氣缸工作,使支架上升,當轉動盤轉過一個工位時,支架下降,這時鉚接機對準保險銷,進行壓鉚。

圖7 保險銷自動鉚接機構結構

3 動力裝置設計

為使工作站中各裝配動作節拍一致,選擇PLC作為整個裝配工作站的控制單元。通過綜合考量裝配動作和尺寸參數,選擇裝配動力裝置。器頭裝配中涉及到的各機構動力元件包括動力氣缸、裝配氣缸和伺服電機。由PLC控制相應的電磁閥、傳感器等元件來實現氣缸的前進和后退,保證氣缸和伺服電機間實現工序的層次化推進。圖8所示卸料機構,轉動部件和升降部件擬采用2個不同氣缸驅動,移動驅動氣缸驅動活塞桿帶動轉軸實現上下運動,轉動驅動氣缸驅動活塞直線運動,并通過齒輪齒條機構轉化為齒輪的轉動,由此帶動與齒輪同軸的轉軸轉動。

圖8 卸料機構結構

4 樣機生產能力試驗結果

(1)在滿足裝配工藝的前提下,增加了上下料數量統計、工位故障、產能顯示功能。樣機如圖9所示,采用PLC 控制系統,人機對話觸摸屏操作。工作環境溫度:5~45 ℃;濕度:10%RH~75%RH;電源:AC220V,50 Hz;壓縮空氣:壓力0.4~0.6 MPa,流量大于400 L/min。

圖9 滅火器器頭裝配工作站

(2)工作站裝配與傳統手工裝配系統對比

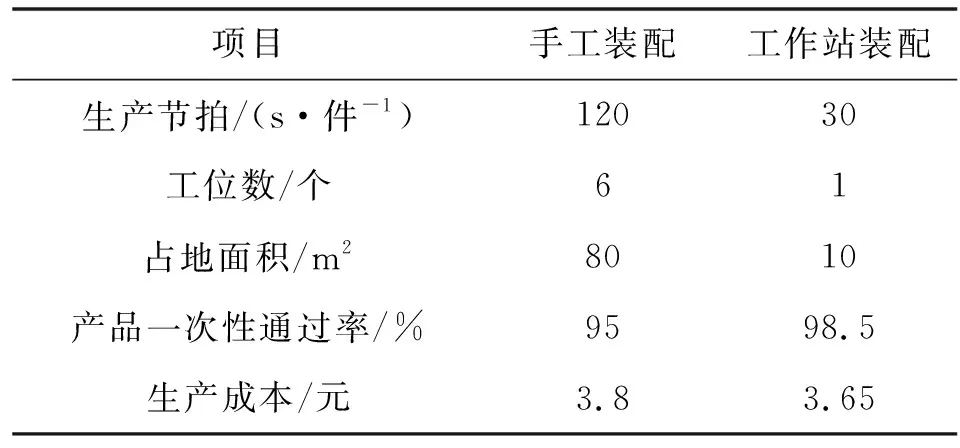

自動化裝配工作站在生產節拍、工位數等方面與傳統手工裝配對比的結果見表1。

表1 工作站裝配與傳統手工裝配系統對比結果

5 結語

(1)設計模塊式自動化裝配工作站,以替代現有傳統的手工裝配生產模式,實現高效、正確的零件裝配,提高裝配質量穩定性,減少工位數,降低生產成本。

(2)所設計的工作站中的推桿定位裝置可以實現推桿的精準定位,解決了安全銷裝配時孔徑稍有錯位就發生卡機、報警的問題,降低了裝配難度,提高了裝配效率。

(3)模塊式自動化裝配工作站,可以擴展應用到其他閥門產品的裝配,為閥門類產品裝配工作站的設計提供參考。