基于PLC的小型灌封裝平臺研制

趙苾通,王佳,何慶中,李科宏,賴鏡安,左超,何潤東

(四川輕化工大學機械工程學院,四川宜賓 644000)

0 前言

目前,隨著人們生活質量的提升,對產品的安全要求愈來愈高,與之相關的灌裝類機械技術得到了完善和發展。但在自動化灌封裝行業,80%灌裝生產線為大型灌裝生產線,其價格高昂、占地面積大、維護成本高的特點使得中小型企業難以采用。而中小型企業采用的半自動化灌裝機械主要問題在于灌裝精度不高、旋蓋扭矩不均、產品生產無檢測系統、無噴碼貼標系統、自動化程度不高等。基于存在的問題,迫切需要新的更先進、更高效和更智能的灌裝方式取而代之,并且小型自動灌封裝平臺灌裝的好壞直接影響白酒的質量與價值。本文作者針對某一型號的小瓶白酒自動灌封裝平臺,進行結構的設計,并且基于PLC控制系統進行研究與設計,實現全自動灌裝、旋蓋、噴碼貼標和檢測等功能,滿足自動化控制要求,降低灌裝成本,提高工作效率與精度。

1 自動灌封裝平臺機構總體結構與工作原理

1.1 小型自動灌封裝平臺的結構

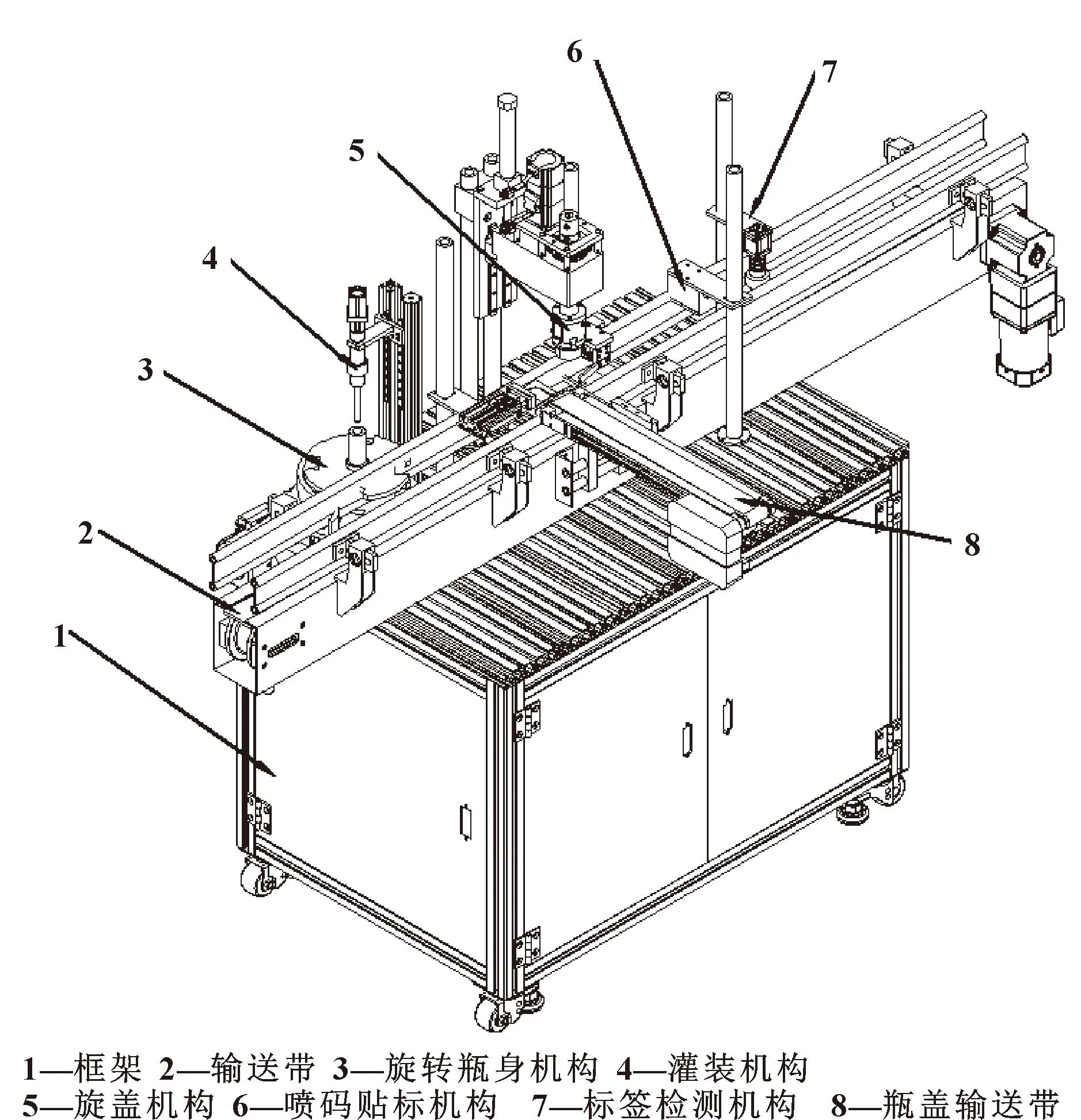

小型自動灌封裝平臺的結構簡圖如圖1所示。整個小型自動灌封裝平臺可以分為框架、酒瓶輸送部分、灌裝部分、瓶蓋輸送機構、旋蓋部分、噴碼貼標部分、標簽檢測部分等。

圖1 小型全自動灌封裝平臺結構簡圖

該機構的主要結構、功能參數如表1所示。

表1 小型全自動灌封裝平臺機構結構、性能參數

1.2 小型自動灌封裝平臺的工作原理

小型自動灌裝平臺具有手動和自動兩種控制方式,通過PLC接收各種傳感器和上位機發出的信號,產生相應的控制指令,使氣動控制系統驅動實驗平臺各機構中的氣缸進行相應動作,實現灌裝、旋蓋、定位等功能,能夠連續循環地實現酒瓶灌裝。其中灌裝平臺還加有稱重模塊實現精確灌裝、伺服旋蓋實現扭矩反饋等,確保小型灌裝平臺機構實現自動、高效、精確灌裝。

在系統初始化完成后,整個機械裝置能夠實現的功能如下:(1)稱重灌裝。傳輸鏈板通過旋轉盤帶動空瓶到達指定灌裝工位,空瓶到達灌裝位后,位置傳感器檢測到空瓶到達指定位置反饋給PLC,PLC通過邏輯控制指令控制灌裝系統給空瓶注入液體。同時稱重模塊計量,達到設定灌裝質量后,啟動灌裝機的推動推桿關閉灌裝閥口并由旋轉盤帶動灌裝完成的瓶子回到傳輸鏈板,分裝好的瓶子通過鏈板到達旋蓋系統前。(2)旋蓋。送蓋氣缸伸出將瓶蓋移動到指定位置,再由氣缸帶動滑塊在導軌上向下滑動,將旋轉軸移動到抓取位,通過氣動三爪抓手將瓶蓋抓起;氣缸推動旋轉軸上升到指定高度,然后瓶子到達旋蓋位置,旋轉軸下降,伺服電機帶動抓手和瓶蓋整體旋轉進行旋蓋操作。旋轉到位以后,松開夾緊抓手旋轉氣缸復位,進行第二次的旋轉擰緊動作。(3)噴碼貼標。完成上蓋擰緊動作以后,固定瓶身的抓手由輸送鏈板到達噴碼工序。當霍爾元件檢測到產品后,貼標機工作,對瓶身進行旋壓貼標;同時,噴頭工作并打印出代碼。(4)標簽檢測。完成噴碼后,鏈板帶動瓶子到達檢測工位進行檢測,通過CCD相機對標簽進行檢測。整個驗證平臺中灌裝、旋壓密封、貼標及噴碼、檢測的各個工序、各個動作的控制和協調都由PLC和上位機聯合控制。小型灌裝平臺具體工作流程如圖2所示。

圖2 小型灌裝平臺工作流程

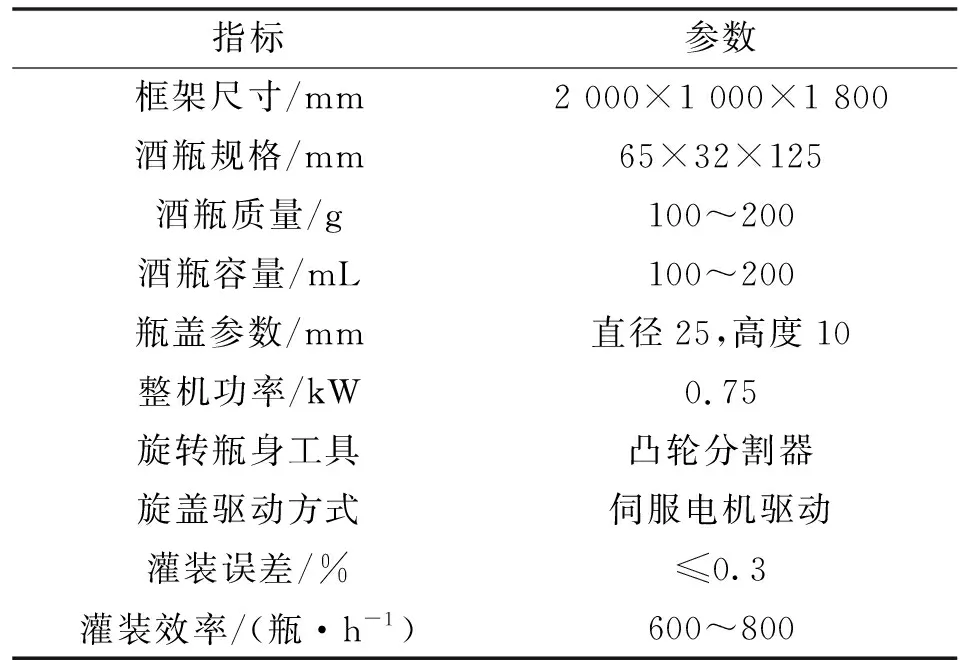

2 小型自動灌封裝平臺氣動控制系統設計

根據灌裝工序要求,從瓶身進入傳輸帶到最后灌裝檢測好離開傳輸帶,采用多個氣缸配合,通過傳感器的信號反饋,使PLC進行相應的信號輸出,控制電磁閥來實現氣缸動作,完成相應工序。系統由氣泵、氣源、單向節流閥、電磁換向閥、雙行程氣缸等組成。此系統的氣動原理如圖3所示。

圖3 氣動原理

3 小型自動灌封裝平臺電氣控制系統設計

3.1 控制系統硬件組成設計

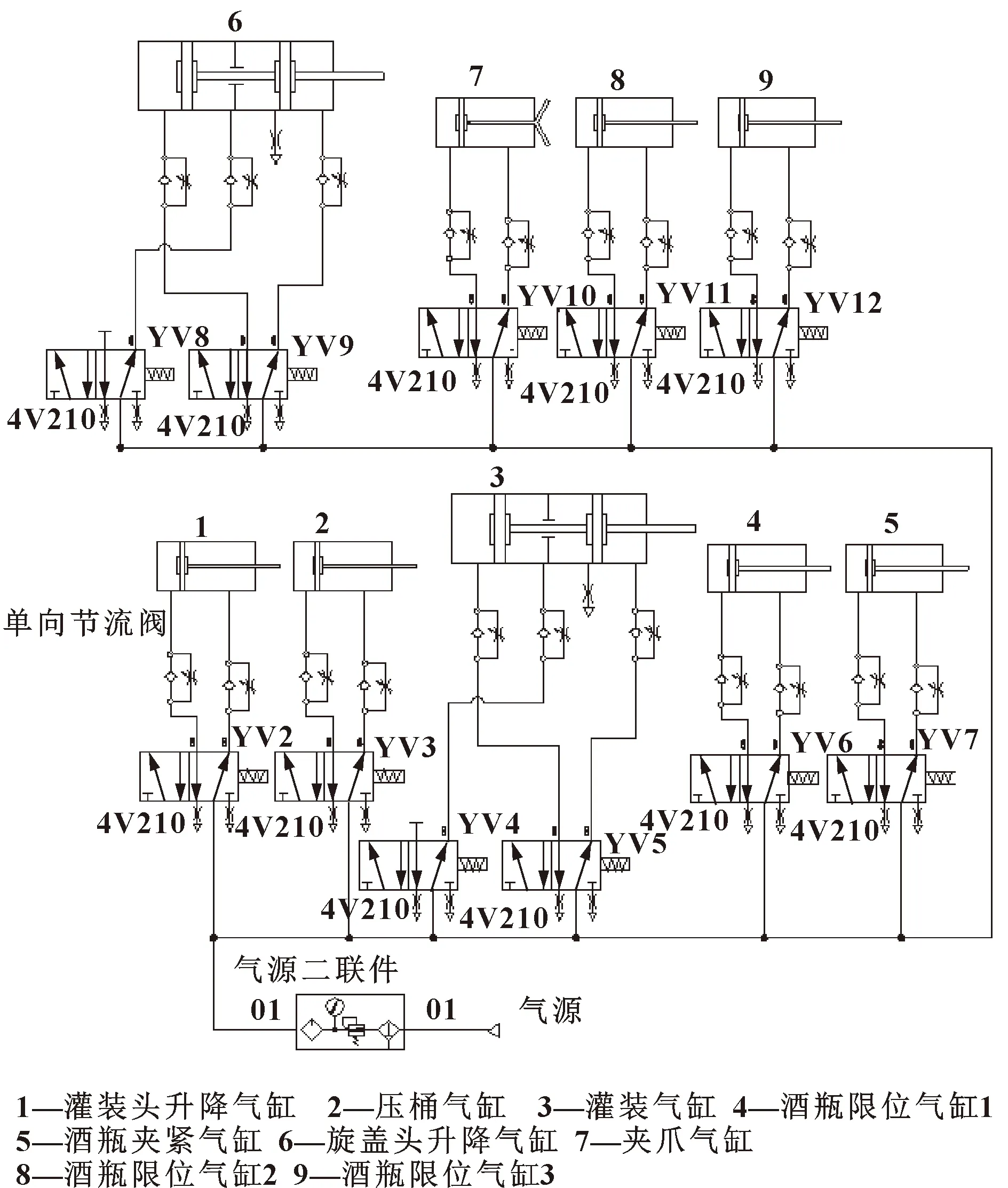

根據整個系統控制功能和驗證平臺調試要求,驗證平臺的控制系統結構如圖4所示。控制系統硬件設計具體分為以下三點:

圖4 控制系統結構

(1)信息采集模塊。通過在各個位置設置接近開關,在瓶身接近后發出信號,讓整個驗證平臺更加自動化,并且采用稱重傳感器和扭矩傳感器。前者對灌裝瓶進行實時稱重反饋,通過RS485通信端口進行通信;后者對扭矩值進行檢測,通過扭矩控制PI調節器將處理后的扭矩值輸出至伺服模塊進行旋蓋。

(2)信息處理模塊。此系統采用PLC實現控制模塊的自動控制。此系統核心控制為PLC控制,對傳感器、接近開關輸入的信息進行對應的控制,并且上位機根據實際工況要求與PLC進行實時數據交互。

(3)執行模塊。通過PLC信號指令,多種氣缸、伺服電機相互配合,實現各個機構的工序。

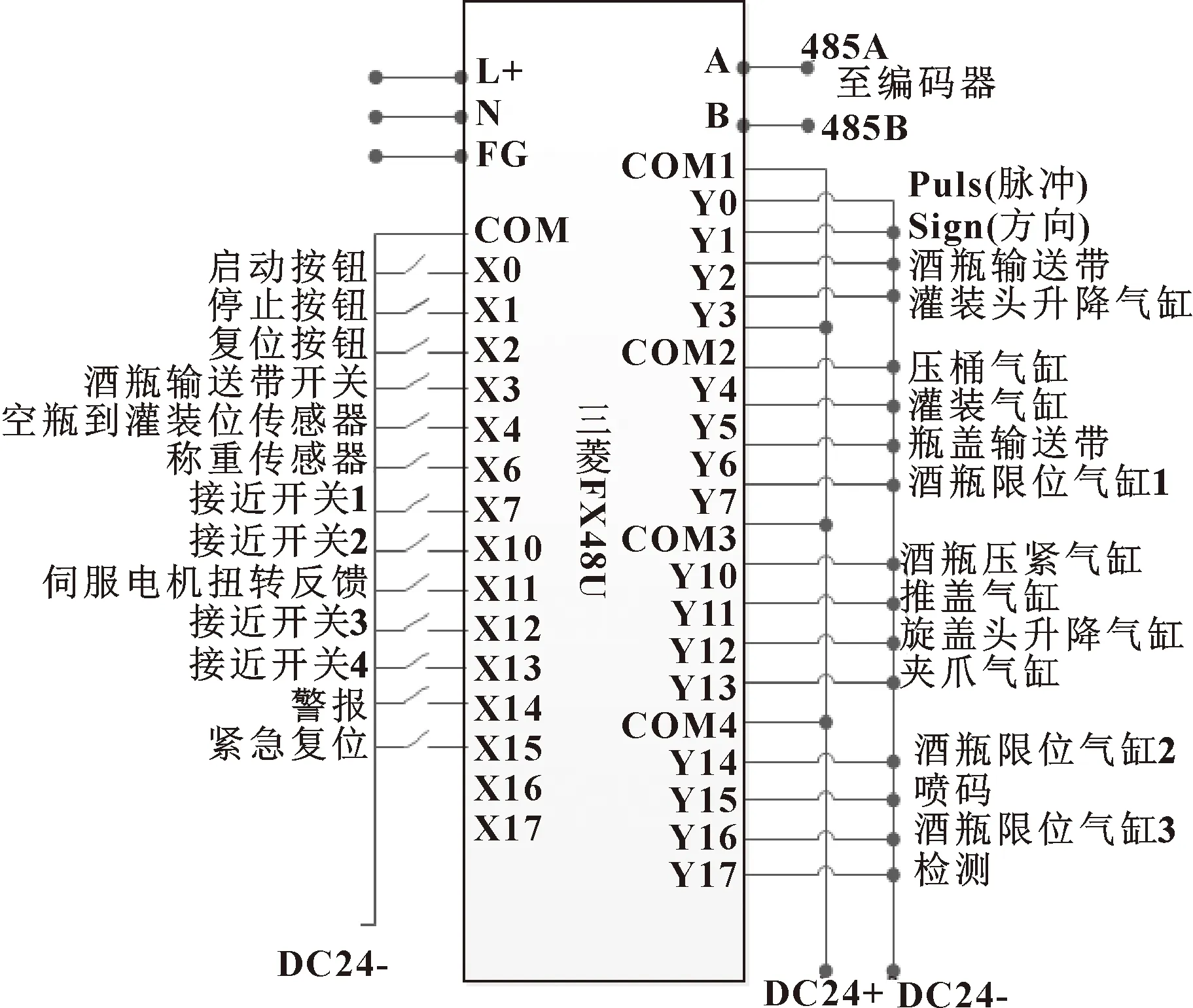

3.2 PLC選型與接線

根據控制要求此設計用到輸入端子15個,輸出端子18個。輸入、輸出I/O分配見表2。選用三菱FX3U-48MT型號的PLC。該型號PLC有24點輸出、24點輸入,采用低電平輸入輸出,性能穩定,功能模塊齊全,抗干擾能力強。氣泵電機220 V外部供電,酒瓶輸送帶電機采用220 V/60 W單相異步電機。

表2 I/O分配

根據灌封裝平臺控制要求與I/O分配,其控制系統接線如圖5所示。

圖5 PLC控制系統接線

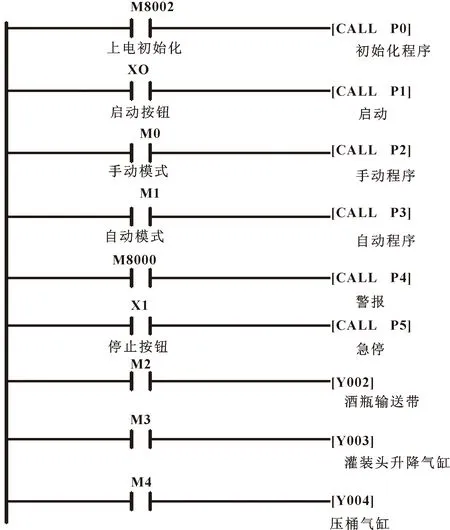

PLC采用邏輯和順序控制形式編寫程序,使用GX-Work2軟件進行編寫,部分程序如圖6所示。

圖6 PLC程序

3.3 稱重模塊通信

稱重模塊和PLC之間的通信采用主從的方式,以稱重儀表作為主站發送稱重數據,從站PLC響應來自稱重儀表的數據。PLC和稱重模塊采用RS485接口,通過Modbus-RTU格式,參考通信參數設定程序,使用ADPRW指令編寫主站/從站通信。使用GX-Work2軟件編寫的主要程序如圖7所示。

圖7 通信主站/從站程序

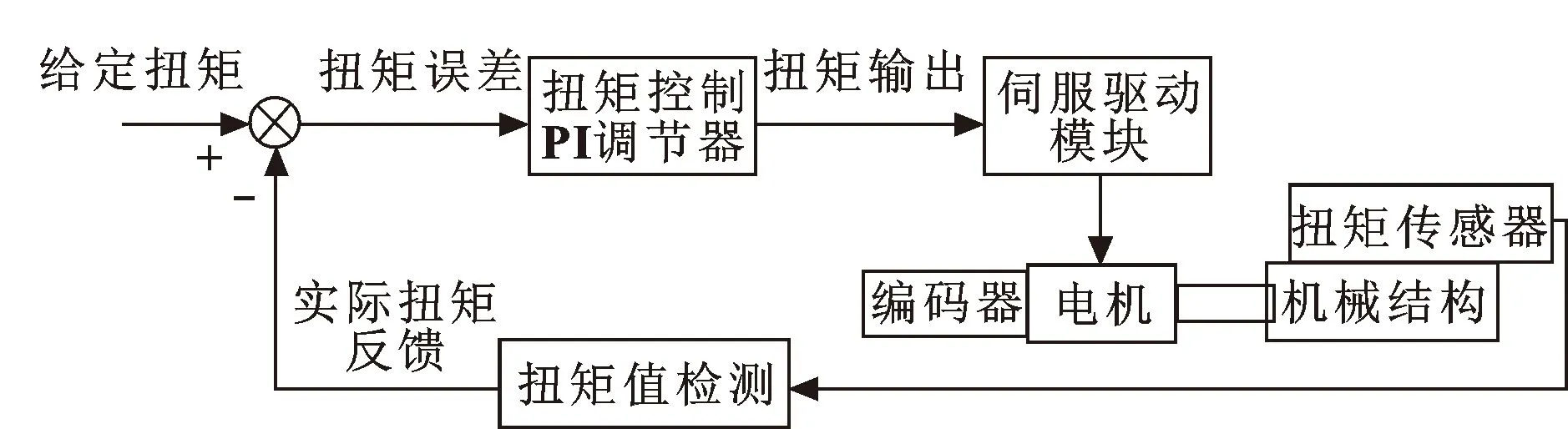

3.4 扭矩閉環控制設計

在旋蓋伺服控制系統中,每次旋蓋的扭矩會有不同,這就需要將伺服電機輸出的扭矩通過扭矩傳感器進行扭矩值的實時反饋,根據PLC程序將伺服機的扭矩值和電流值進行轉換。換算公式是一個線性函數,正比例輸出相應電流,當電流改變時,轉矩也隨之改變。再通過PI調節,使旋蓋系統抓取瓶蓋后至旋蓋處,其反饋扭矩值接近設定值后開始旋蓋,完成扭矩控制。系統組成如圖8所示。

圖8 扭矩控制系統

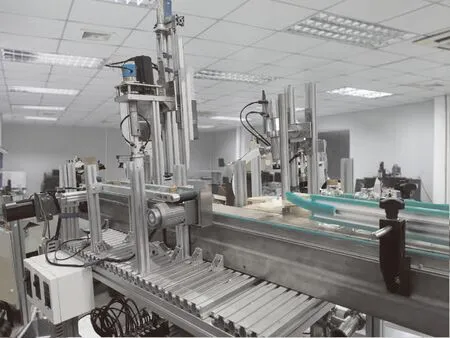

4 實物驗證與上位機編譯

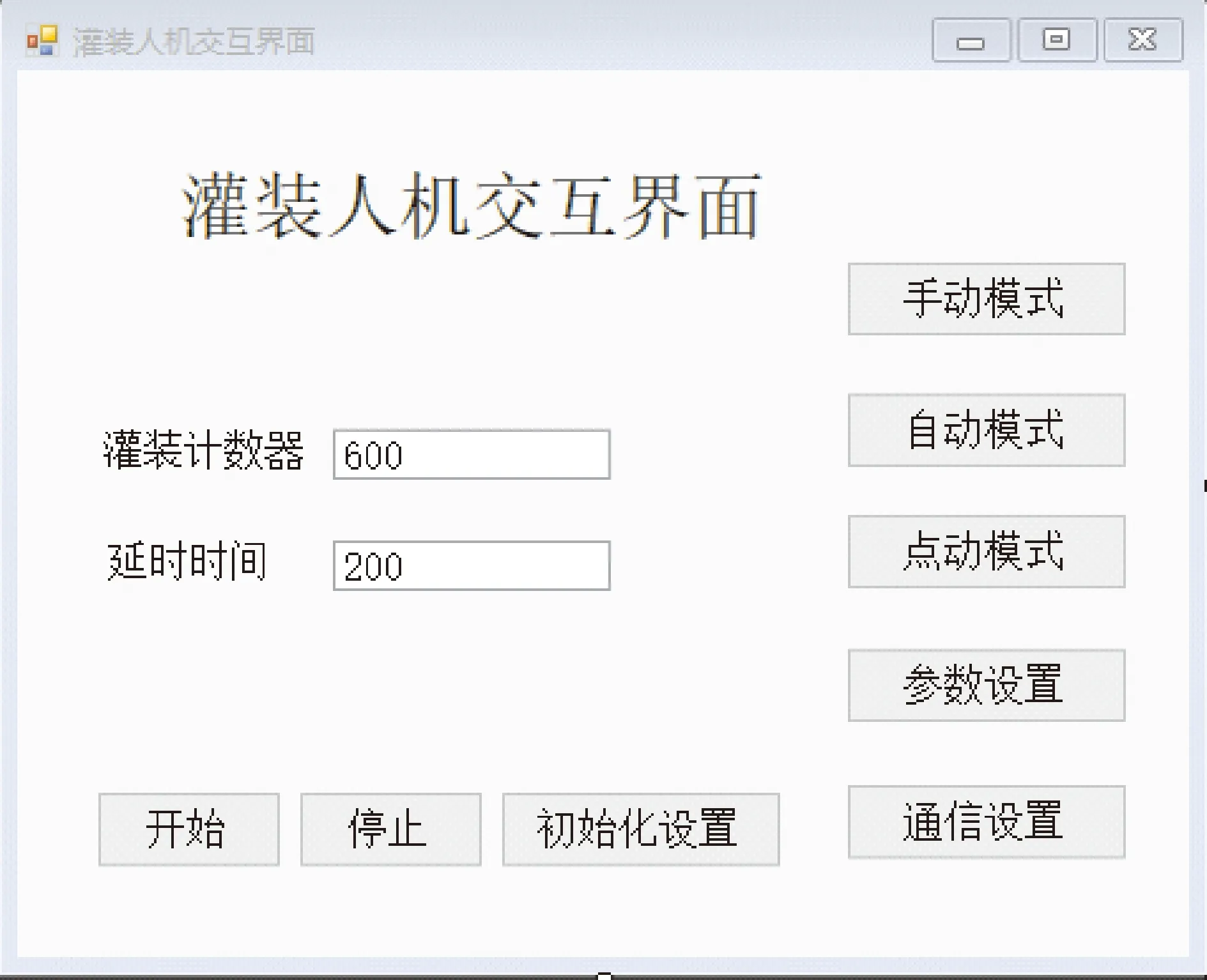

對上述設計的全自動灌裝平臺系統進行驗證性實驗,實驗所用的實物如圖9所示。通過上位機對實驗平臺各部分進行初始化設置,然后啟動手動模式,對灌裝部分、旋蓋部分等進行調試,實現了精確灌裝和平穩旋蓋,滿足設計需求。以Visual Studio 2015為開發平臺,基于C#編程語言進行上位機軟件設計,開發人機交互界面,如圖10所示。

圖9 小型灌封裝平臺實物圖

圖10 灌封裝人機交互界面

5 結論

基于PLC控制的小型自動灌裝平臺系統實現了集多種功能于一體,結構設計合理、簡潔,具有小型化和低成本的特點。采用了PLC控制,使得整個驗證平臺自動化,其中通過實時稱重通信實現精確灌裝,伺服電機進行扭矩反饋,解決了傳統工藝的灌裝不精確、旋蓋扭矩不均的問題。最終實驗結果表明,驗證平臺實現了某白酒瓶的灌裝、旋蓋、噴碼和檢測工序全自動,其中灌裝誤差小于0.3%,效率達到600~800瓶/h,滿足工業生產要求。