PIV射流管伺服閥嘯叫問題的研究

黃增,金瑤蘭,陳冬冬,渠立鵬

(1.中船重工集團第七〇四研究所,上海 200070;2.上海衡拓液壓控制技術有限公司,上海 201612)

0 前言

射流管伺服閥作為一種典型的電液伺服閥,具有高抗污染性、高可靠性和高分辨率等突出優點,被廣泛應用于各個領域。射流管伺服閥是一個非常精密而又復雜的伺服控制元件,射流前置級是其重要組成部分,對伺服閥的靜動態特性都有重要影響。但近期,在飛機發動機、飛機剎車系統、飛控系統等伺服系統的使用過程中,常常會發生伺服閥嘯叫現象,造成伺服閥性能改變、系統可靠性降低,甚至發生伺服閥彈簧管破裂的故障。因此,研究射流管伺服閥嘯叫產生的機制以及如何消除嘯叫,成為射流管伺服閥的研究重點。本文作者利用流體仿真軟件Fluent對射流管伺服閥前置級流場進行仿真分析;在理論與仿真分析的基礎上,通過試驗驗證理論分析的準確性,為解決射流管伺服閥嘯叫問題提供了參考。

1 射流管伺服閥前置級流場數學模型

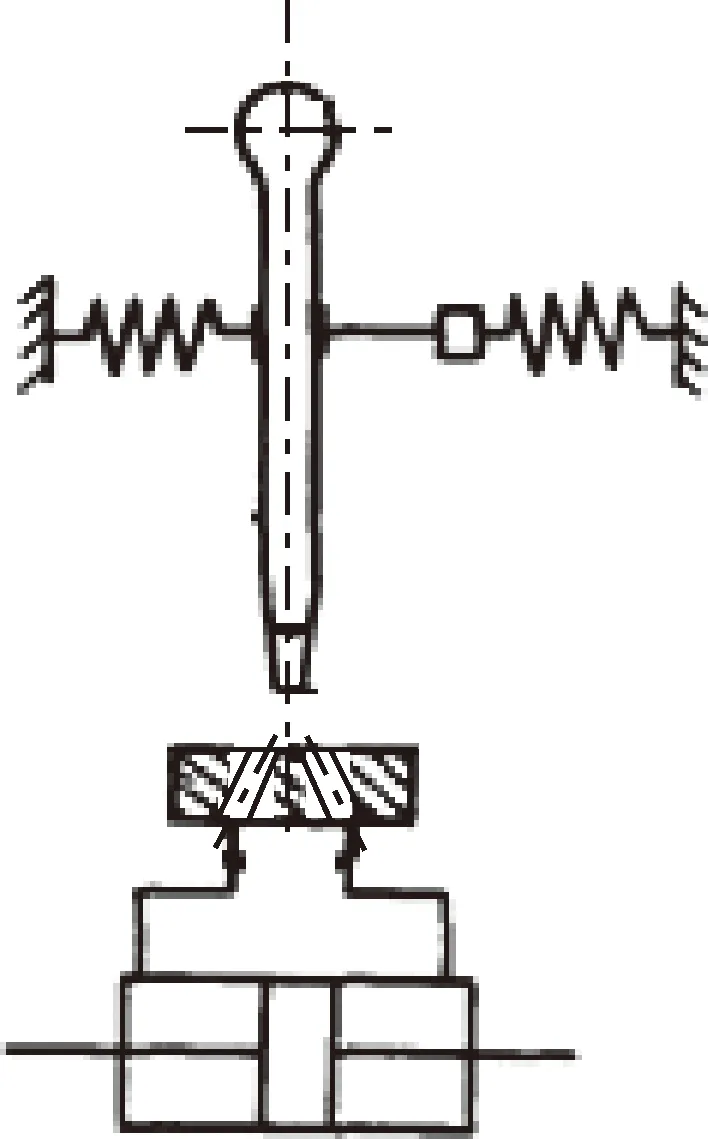

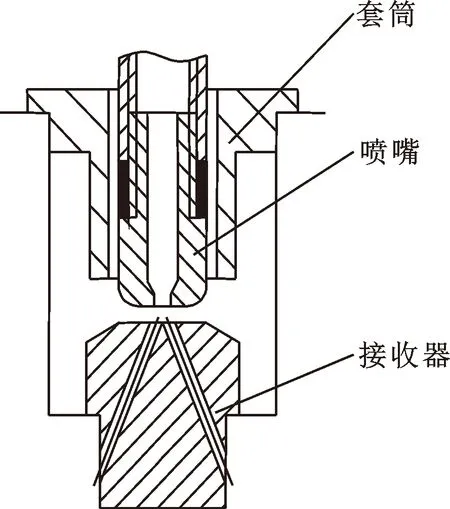

射流管伺服閥前置級主要由射流管、噴嘴和接收器等組成,其工作原理為射流管可以繞支承中心轉動,接收器上有兩個圓形的接收孔,兩個接收孔分別與液壓缸兩腔相聯,來自液壓源的恒壓力、恒流量的液流通過支承中心引入射流管,經射流管噴嘴向接收器噴射,壓力油的液壓能通過射流管的噴嘴轉換為液流的動能(速度能),液流被接收孔接收后,又將動能轉換為壓力能,如圖1所示。

圖1 射流管前置級工作原理

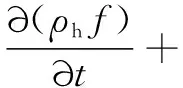

依據上述邊界條件,在Fluent軟件中對前置級流場進行仿真分析,得出前置級內部速度云圖及流線圖,如圖4—圖5所示。

射流管伺服閥前置級流場流速較高,為高雷諾數湍流運動,采用Realizable-湍流模型,利用標準壁面函數模型對壁面邊界層進行處理。進口邊界條件為壓力進口,壓力為21 MPa;出口邊界條件為壓力出口,壓力為0.5 MPa;噴嘴與接收器接觸表面為interface;接收孔出口邊界為wall;流體與壁面接觸的邊界為wall。流體介質為15號航空液壓油,其動力黏度為0.012 5 μ/Pa·s、密度為855 kg/m。

(1)

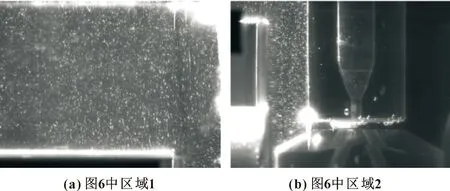

將PIV測量的區域1和區域2原始數據導入Tecplot軟件中進行結果后處理,得到試驗流線如圖8所示。

通過仿真分析和實際PIV可視化圖像都可以看到:當噴嘴高速射流沖擊接收器時,產生的壓力主要作用在閥芯兩頭,推動閥芯運動實現伺服閥控制作用。同時,噴嘴噴出的大部分流體都通過噴嘴到接收器的狹小空間流道流出,其流速高達162 m/s。在這一高速流體的作用下,整個接收器腔內形成一個高速渦流狀態,即演化為管狀物體的阻流模型。根據仿真和PIV試驗結果可以看到在射流管管壁上出現了渦流,當噴嘴流速變化時,渦流的位置和大小都會變化,并不斷地產生和消散,形成一連串渦流,即渦街現象。根據卡門渦街的相關論述,上述渦流可以參考卡門渦街的情況來理解:出現渦街時,流體對物體會產生一個周期性的交變橫向作用力,如果力的頻率與物體的固有頻率接近,就會引起共振,甚至使物體損壞。該渦街會沿射流管向噴嘴方向擴散,在擴散過程中,由于附壁流影響形成流速差,造成局部真空,進而產生氣液兩相流。

(2)

1)如圖6a所示情況,掘進機軸線與隧道設計軸線共線,此時不需要糾偏,控制支撐油缸伸縮量相等,保持穩定的運行姿態。

(3)

綜上所述,本研究觀察的是2種手術后早期各參數的變化,2種手術方式均會引起不同程度的干眼,但術后1個月各指標均已無顯著性差異。同FLEx相比,SMILE的眼表損傷和炎癥反應較小,是一種微創安全的治療近視和散光的角膜屈光手術方式。

2 利用Fluent對射流管伺服閥前置級流場進行仿真分析

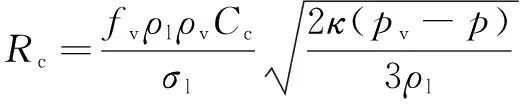

數學模型以試驗模型為基礎,對部分結構進行簡化,目的是全部結構化網格。射流管伺服閥為軸對稱結構,為盡可能降低計算代價,選取1/2流域進行計算。射流管伺服閥前置級三維流場模型如圖2所示。

圖2 前置級流場簡化模型

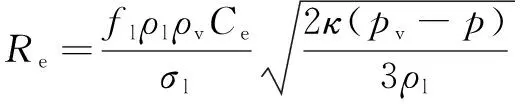

式中:為液體相變壓力;為油液質量分數;為油液蒸汽質量分數;為油液密度;為油液蒸汽密度;為液體表面張力系數;為湍流動能;為蒸發率系數;為冷凝率系數。

圖3 前置級網格劃分細節

考慮前置級內發生氣穴時存在油液、油液蒸氣和氣體,主要通過氣體輸運方程對氣體體積和質量分數進行計算:

圖4 前置級流體仿真速度云圖及流線圖

圖5 前置級局部放大速度云圖及流線圖

當<時,有:

利用Gambit對射流管伺服閥前置級模型進行網格劃分,噴嘴以及接收孔流道模型形狀較為規則,采用結構化六面體網格,可以減少網格數量、提高計算速度;噴嘴與接收孔之間的流場流動復雜,采用結構化網格進行局部細化。模型總網格數約為680萬,網格劃分細節如圖3所示。

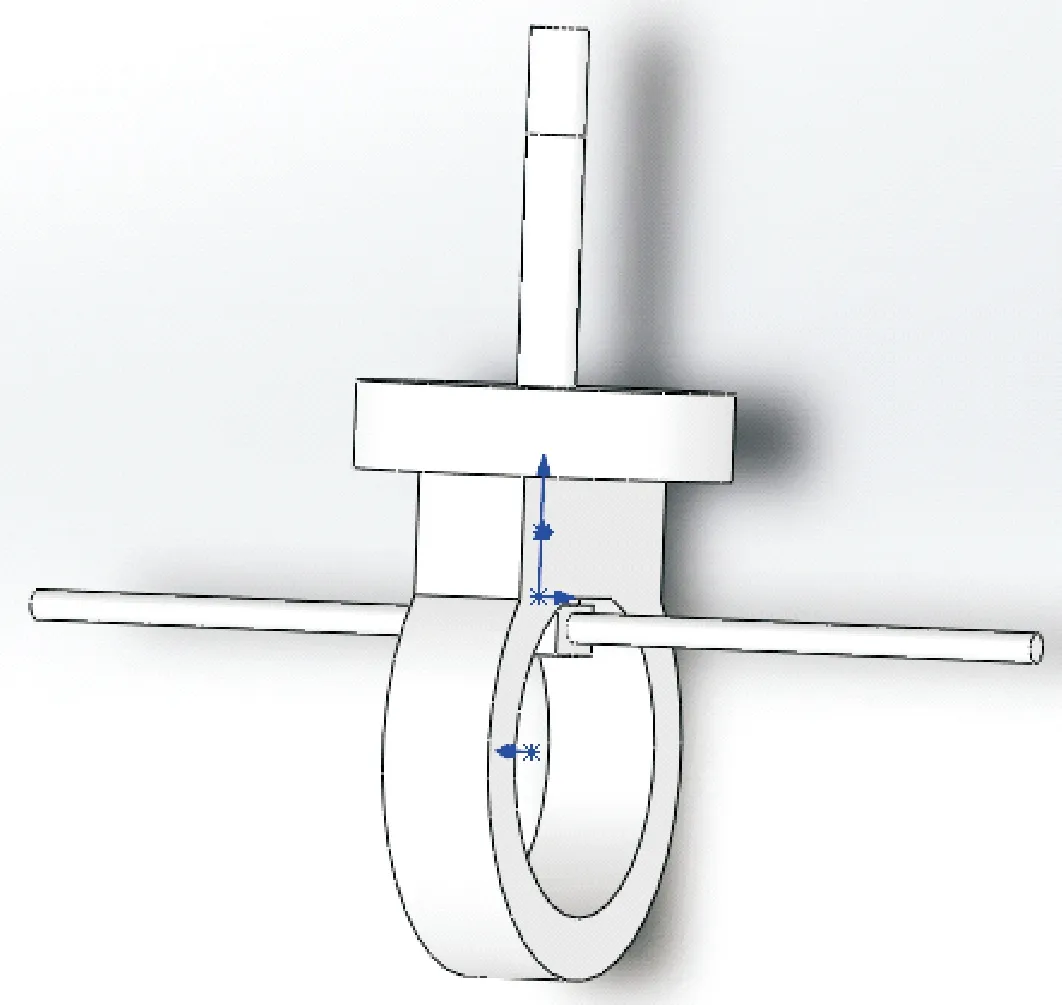

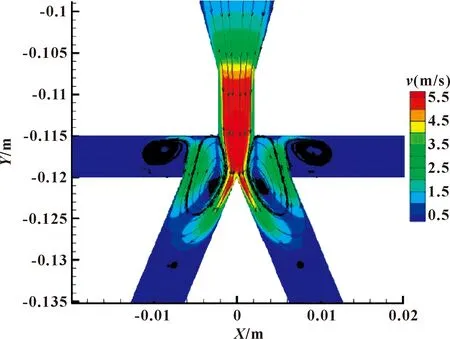

3 射流管伺服閥前置級流場可視化試驗驗證

試驗以射流管伺服閥中心平面作為拍攝平面,由于射流管伺服閥為軸對稱結構,故取其中1/2的區域進行PIV流場測量。為得到高質量的圖像,考慮模型的尺寸以及相機的拍攝比例,將射流管伺服閥前置級分成2個區域進行試驗拍攝(如圖6—圖7所示)。

圖6 PIV試驗模型剖面圖

圖7 PIV試驗原始圖像

式中:為氣液混合密度;為氣體質量分數;為氣體速度;為氣體有效交換系數;、均為氣體產生率(源項),與油源瞬時壓力有關。

圖8 Tecplot處理后的流線

由圖4—圖5可知:射流管前置級流場中主要存在四處漩渦,分別位于4個不同的區域;左側上腔內漩渦呈現逆時針旋轉且渦核位置靠近射流管;右側上腔內漩渦呈現順時針旋轉且渦核位置靠近壁面;左側下腔內漩渦位于噴嘴與接收器形成的間隙左側附近;右側下腔內漩渦位于噴嘴與接收器形成的間隙右側附近。

卡門渦街頻率計算公式:

=()

(4)

式中:為斯特勞哈爾數,主要與雷諾數有關;為流速(m/s);為射流管直徑(mm)。

當雷諾數為3×10~3×10時,近似于常數值(0.21);當雷諾數為3×10~3×10時,有規則的渦街便不再存在;當雷諾數大于3×10時,卡門渦街又會自動出現,這時約為0.27。通過計算某型伺服閥的渦街頻率,當雷諾數取0.21、流速取16 m/s、射流管直徑取2.6 mm時,得到渦街頻率為1 292 Hz。通過計算出的結果可知:伺服閥產生嘯叫的根本原因是噴嘴噴出液流的高速流動在狹小容腔內形成的渦流作用在射流管上,渦流擴散形成了渦街,渦街的產生/泯滅使射流管受交變橫向力,當這一交變力的頻率和銜鐵組件固有頻率耦合時,就會產生嘯叫。

4 射流管伺服閥前置級結構改進

某型伺服閥因射流管噴嘴直徑為0.55 mm、射流管長度加長30%,導致經常發生嘯叫問題,長期困擾生產。經分析相關尺寸情況發現,由于噴嘴加大,流速增加,使得渦街頻率加大;經過計算發現,渦街頻率接近該型伺服閥銜鐵組件的2階固有頻率,所以產生嘯叫。為了防止渦街振動直接作用在射流管上,需采取措施防止渦流順著射流管壁向噴嘴方向擴散,因此采用套筒結構,套筒固接在閥體上,如圖9所示。

圖9 前置級套筒結構

采用新結構后,嘯叫問題得以解決,也大幅改善了射流管受力情況,伺服閥空載流量曲線得到大幅改善,滯環得以減小,抖動得以消除,整個流量曲線較為平滑。

5 結論

本文作者利用Fluent軟件和PIV可視化試驗的方式,對射流管伺服閥嘯叫問題進行了研究,提出嘯叫主要是由于液壓放大級產生的氣液兩相流在射流管壁上形成渦流,渦流的產生和消失形成了交變作用力,該作用力造成射流管振動,又因此交變作用力的頻率與伺服閥銜鐵組件固有頻率相近,造成了共振,從而產生了嘯叫現象。依據理論與試驗分析結果,采用在前置級增加套管的方式,來消除交變作用力。采用新結構解決了射流管伺服閥嘯叫問題,大大改善了伺服閥在工作過程中的抖動現象,為解決伺服閥嘯叫問題、優化射流管伺服閥前置級結構提供了參考。