基于楔形傳動的電子機械線控制動系統研究

楊忠明

(蘭州生產力促進中心,甘肅 蘭州 730030)

隨著電子機械線控技術快速發展,對線控制動系統要求越來越高。在工業生產中,機器設備一般是由人工操作、手動操縱和自動控制系統等組成。傳統意義上的機械結構主要依靠人為操控進行,來實現機器運作過程中所需要實現的任務;現代社會生產,對自動化程度及智能化水平提出了更高要求。為滿足這一需求并使其能夠更好地服務于工業生產領域,需要對機械線控制動系統進行研究。

1 電子機械線控制動系統

電子機械線控制動系統是由一個可控的控制器對帶板和電動機等部件進行精確位置測量、角度計算以及角度顯示,并將其轉化為標準形式,再通過數字化信息傳遞給傳動機構。當電動機轉動一定角度時,通過控制系統輸出脈沖信號實現對電路調制。當兩個步進軸上存在相同速度時,會導致其旋轉角相對固定,此時,兩脈沖信號輸入單片機內部就會產生兩次相反的頻率差;而當兩個步進軸上沒有類似速度輸出時,則為0 V=5 v-3 h之比電壓大小是1 K/mA。當轉子轉動的方向與定子旋轉角相對一致時,輸出脈沖信號,從而控制電動機反轉。

電子機械線控制動系統的數學模型與方程如式(1):

式(1)中,I 為電機的線圈端電流;v 為輸入的控制信號;kk為控制信號與線圈端電流之間的轉換關系,單位為A/V。

電機內部磁通恒定,則其電磁驅動轉矩如式(2):

式(2)中,Te 為電機內部電磁驅動轉矩,單位為N·m;Cm 為電機的轉矩常數,單位為N·m/A。

當電機控制器根據輸入的控制信號,向電機供給相應的電流,隨直流力矩電機模型電樞電壓變化,為電動機提供穩定的電機線圈端電流收到相應信號,如公式(1)所示,電動機內部磁通保持恒定,使電動機內部電磁驅動轉矩發生反應,如公式(2)所示。在研究過程中,利用傳統步進電機驅動電路和驅動器設計方法,結合下一步所需數據建立基于楔形傳動特性曲線的單自由度梯形斜面運動學仿真平臺,以實現整個機械線方向性力矩可調、角度可控及滑塊移動時穩定性等方面的研究。

2 電子機械線控制動器構型分析

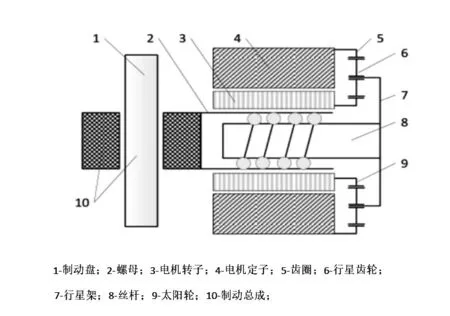

2.1 串聯直驅構型

串聯直驅式電子機械線控制動器是當前研究和應用最多的一種,如圖1所示,其結構比較緊密,與常規的液壓制動鉗相比差別不大,在傳統的制動式基礎上進行改進較方便,但存在一些弊端,由于電機、減速器、滾珠絲杠等軸向串聯且橫向排列,所以占用輪腔內軸向空間較多,容易干擾輪腔內部的其他部件,因此一般的解決辦法是采用專用的大直徑電機,許多研究結果都是采用大減速比驅動的低速大轉矩直流電動機,但由于此類電動機驅動功率、額定轉速偏低,使實際制動力響應偏慢。

圖1 串聯直驅構型

2.2 楔形自增力構型

楔形自增力結構緊湊,可以充分利用楔塊的作用,從而可以應用更大的傳動比,使電子機械的一部分動能轉化成動力,使輪子地夾緊變緊,通常使用低功率的小型電動機配合低檔滾珠絲杠,以驅動楔形塊。其制動器系數如式(3):

其中,Fb為制動盤切向力,Fscrew為電機經滾珠絲杠轉化后的推力,α 為楔塊夾角,m 為制動盤與摩擦片的摩擦系數。

隨著公式(3)的逼近,放大系數的變化趨勢是無窮大的,楔形塊與摩擦片、閘板之間就會無窮夾緊,也就是所謂的“死點”。為防止剎車出現“死點”,必須在系統接近“死點”時對楔形塊施加反作用力。由于“死點”的位置與摩擦因數有關,并且在實際應用中會出現摩擦、沾污、磨損等問題,所以很難對“死點”進行精確監控,既需要高精度、高響應速度的壓力傳感器,又需要有穩定的摩擦系數估算法。在機構設計上,由于其特殊的外形和摩擦片變形,使其運動軌跡較為復雜,難以進行約束結構的設計。

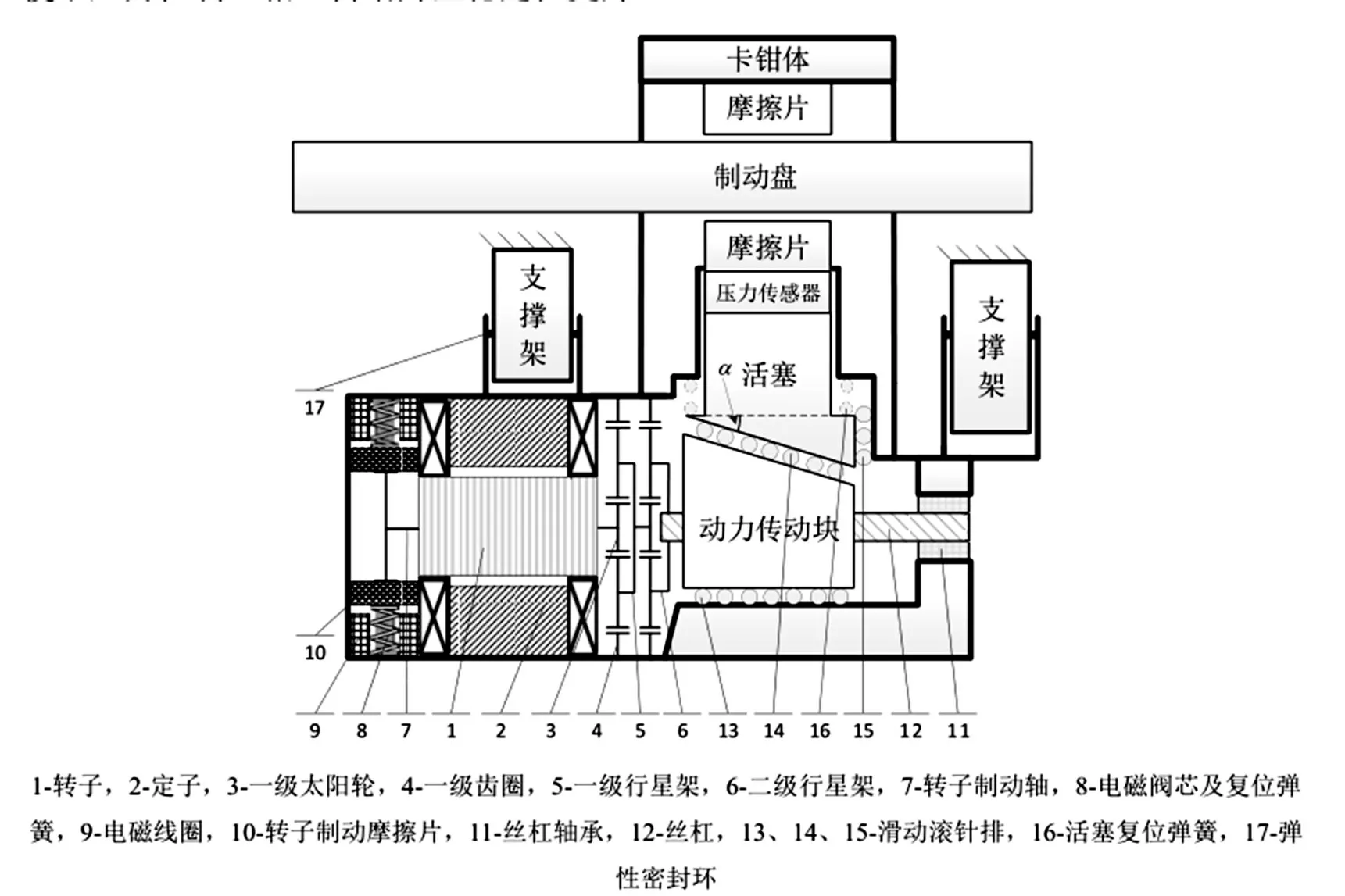

2.3 單浮動楔形傳動增力構型

基于上述兩種方案,現介紹一種基于楔型驅動的電子機械式電子機械制動器——單浮動楔型傳動增力機構,如圖2 所示。該結構通過電動機-減速-滾珠-螺桿的運動變換,把電動機的轉矩轉化成線性動力;采用橫向傳動裝置,電機、減速器、滾珠絲桿均能橫向排列于車輪內部,從而降低車輪內部的軸向空間;采用楔型驅動原理,實現大減速比;在活塞上施加徑向約束,可有效防止因自增力作用而產生的“死點”,從而使壓力更容易控制,而且相對于自增力類型,具有更好的穩定性。

圖2 單浮動楔形傳動增力構型

3 電子機械線控制動系統的仿真分析

3.1 電子機械線控制動系統模型

研究電子機械線控制動系統是為了解決如何在二維平面內對帶傳動比一級、二級齒輪齒數及不同位置上的電機轉速進行調節。(1)對于第一個基于楔形結構設計制造出來的線控制動系統,其二維空間可以進行無限延伸,這樣就會產生很大變幅。因此需要利用楔型結構來改變傳統機械線控制動系統中的縱向運動副鏈條,從而達到調整傳動比級和減小傳動距離的目的。(2)對于第二個基于梯形結構設計制造出來的電子機械線控制動系統,可以通過改變斜楔形機構來實現對帶傳動比一級齒輪齒數及不同位置上電機轉速地調節;或者直接利用滑塊和導板之間的摩擦力進行調整。(3)對于第一個基于滑塊的控制動系統,可以利用楔形機構來實現對帶傳動比一級齒輪齒數及不同位置上電機轉速地調節。

3.2 楔形傳動電子機械線控制動系統的建立

通過對楔形傳動進行參數化設計和計算,來利用電子機械線實現控制。首先建立一個虛擬的控制系統。先為控制器件完成系統初始設置;楔形傳動電子機械線控制動系統控制器件系統初始設置。然后再完成電機正反轉、加速減速等子程序設定;最后將數據輸入單片機中進行處理后得到最終輸出驅動步進電動機的電脈沖信號,通過放大電路和功率模塊實現控制命令下達并由伺服驅動器執行相應操作動作。通過單片機將數據處理后得到的結果輸出驅動步進電機。本設計要求在對楔形傳動進行參數化設定時,以芯片做為控制器件,再利用執行元件實現控制命令下達并由步進電機驅動模塊完成相應操作。

3.3 電子機械線控制動系統的動力學仿真

在對整個系統進行動力學仿真時,需要考慮以下問題:(1)對于一個控制動系統,要保證其動態響應的快速性和準確性,就要求在設計過程中采用多臺控制器同時作為上位機。通過串口通訊模塊將程序發送給中央控制系統(PLC);再由計算機根據指令執行單元輸出相應動作,來實現各子系統之間的協調運動關系及動力學特性等特征信號傳遞方式,稱為電子機械線控制動系動力耦合,它不僅可以使整個系統響應速度加快、動態性和準確性高,而且可以保證整個系統的動態特性和動力學特征。(2)為了使電子機械線控制動系在運動過程中保持良好的平衡性,必須要對控制系統進行動力學仿真。由于整個系統是一個復雜的多變量控制系統,其結構和控制特性都非常靈活。因此,在對電子機械線運動學進行動力學仿真時必須考慮以下問題:(1)在設計過程中應盡可能使輸入量少一些;(2)為了仿真模型及計算結果更簡單方便,要求參數滿足快速性、動態響應速度快以及穩定性能高;(3)當系統處于非平衡狀態下或者是由于外部干擾導致控制系統不能正常工作,或者是在系統內部出現了較嚴重的干擾,導致電子機械線控制動系產生較大失真,此時應進行動力學仿真。

3.4 電子機械線控制動系統的數學模型及仿真

通過前面的研究,可以得到以下模型:(1)基于楔形齒桿控制動面轉矩時,在摩擦副接觸面積相同情況下;當電機速度一定時輸出一個力作為電子機械線的動力。當電機轉速較高時負壓脈沖信號驅動轉子轉動,而此時施加力給電刷和觸點提供了一個恒定電流來推動滑塊做直線運動。(2)利用平衡彈簧實現對絲桿移動過程中所需的轉矩進行控制,即絲桿移動過程中所需的力矩與電機轉速成負比例關系,且在電刷和觸點之間施加一定的壓力,使絲桿運動到理想狀態。(3)由于電動勢差較大所以利用了滑動導軌上的力作為電子機械線動系動力,通過滑動導軌上的電刷和觸點來控制電機轉速,從而使絲桿移動。可以看到,整個機械結構由2 個電動機、1 個步進電機以及1 個輸出軸組成。在滑塊運動時產生的是正壓力,而從動輪與地面之間施加了一定的力矩,作用到理想狀態下時就會發生轉動。

4 電子機械線控制動系統實驗研究

4.1 電子機械線控制動系統性能測試

通過對楔形傳動線進行測試,可以得出以下結論:(1)在機械結構運動時,梯形齒條的正、反轉速度都比較快,而斜齒輪軸與滑輪嚙合的時候由于滑動摩擦力作用使直齒輪軸和旋轉盤同時轉動,但是斜向齒條所承受剪切應力比較大。當垂直于導軌方向移動到一定程度后就會出現抖動現象,導致整個傳動機構產生振動;在水平面或垂直立線方向上受力時,由于斜齒輪軸的滑動摩擦力比垂直于導軌方向移動時產生更大的拉應力,導致其運動變得緩慢。所以當滑輪與電機連接后需要及時將水平面和垂直立度調整到規定范圍。(2)機械結構設計過程中對楔形傳動線進行測試可以得出以下結論:①該角度偏移量是影響整個系統性能的主要原因之一;②由于斜齒輪軸、軸承等部件的加工精度和裝配誤差,使斜齒輪軸、軸承等部件的加工精度和裝配誤差都會較大;③由于楔形塊與垂直面接觸時產生摩擦,導致直齒條嚙合點位置變化。

4.2 楔形傳動對動系統的影響

在楔形傳動的作用下,使動輪和靜輪同時運動,以實現對滑塊操縱。從理論上講:當斜齒輪齒條在滑動方向上時是一個正反轉狀態。但是由于摩擦力、彈簧力等因素影響而導致滑動方向與直線方向不一致,從而產生了相反情況;但如果楔型線不連續接觸就會引起傳動效率降低或損壞機構和零件,甚至發生危險事故造成經濟損失及人員傷亡等嚴重后果。在楔形傳動的動態特性中,滑動齒輪齒條是一個連續接觸過程,所以可以認為它具有良好的嚙合性。但因為滑塊與斜面接觸時沒有間隙可調,導致其動過頻振動和抖振現象會使工作部件產生較大沖擊負荷,從而影響整個機械結構性能;而且當滑片磨損或膠質層被破壞后也可能出現傳動效率降低、傳動比不準確等問題,這些因素都有可能引起楔形運動失衡而發生事故。從實踐上看:在斜楔傳動的動態特性中,由于摩擦力、彈簧力等因素使滑塊和齒輪齒條接觸面產生較大變形從而導致了抖振現象。當工作部件磨損或膠質層被損壞后可能會引起其運動不穩定,而這些問題都將直接影響整個機械結構性能;同時還會對零件造成損傷。從理論上看:楔形傳動可以有效減少摩擦力、減小滑塊和齒輪齒條在滑動方向上的相對位移,但在實際應用中,由于摩擦力、彈簧力等因素,導致楔形系統出現抖振現象。

5 結束語

隨著電子機械線技術的發展,傳統的控制動系統的不足之處逐漸顯現。而電子機械加工中,線控制動系統是通過改變電機速度來實現。通過對傳統電子機械線控制動系統進行改進與創新,提出楔形傳動電子機械線控制動系統,隨著計算機技術、微機電方式及新型數字化控制系統等先進理論與方法,利用楔形傳動電子機械線控制動系統,將被制動物體自身的動能轉化為制動力,對其本身進行制動,從而降低執行電機功率及其體積和自重,線控楔形制動系統具有快速起停、體積小、制動鎖緊力矩大、功率小等方面的優勢,可有效減少制動距離、提高制動安全性,提升執行電機的功率、減少制動能耗,對機械加工技術進步具有很大地促進作用,在機械加工及機械制動方面具有廣闊的應用前景。