不同堿浸工藝處理氧化鋅礦的對比研究

袁杰,陳媛媛,周明芹,龔光倩

(六盤水師范學院化學與材料工程學院,貴州 六盤水 553004)

在鋅礦開采過程中,賦存于表層的貧雜氧化鋅礦多被當作脈石拋棄,儲藏量巨大的氧化鋅礦并沒有得到合理地開發利用[1]。貧雜氧化鋅礦不僅占用土地資源,還可能嚴重威脅動植物健康和環境生態平衡。基于環保壓力和資源綜合利用考慮,氧化鋅礦的處理需要引起重視。

雖然成分簡單,氧化鋅礦具有復雜的礦物結構,導致選礦工藝復雜[2]、指標低等弊端制約了低品位氧化鋅礦的大規模利用。針對氧化鋅礦的工藝礦物學特征,研究者進行了大量探索,取得了一定成效。

浮選法是處理氧化鋅礦的一個重要方法。礦物中高含量的硅使得氧化鋅礦在酸浸處理過程中容易產生膠體而不利于液固分離,低品位鋅礦制約了直接酸浸處理氧化鋅礦工藝的發展與應用[3]。文獻[2]表明,為了得到理想的技術指標,氧化鋅礦品位應不低于25%。因此,低品位氧化鋅礦堿浸處理不失為一條出路然而,當前氧化鋅礦浸出處理的結果并不令人滿意,需要尋找更加合理有效的工藝或輔助手段。

超聲波輔助浸出是當前濕法冶金中常用的一種工藝[4]。為了提高堿浸處理氧化鋅礦實驗結果,本文對比分析了常規攪拌浸出和超聲波輔助浸出實驗,研究了實驗因素溫度、時間、堿濃、超聲波功率/攪拌速率對鋅浸出率的影響,以期為氧化鋅礦資源化利用提供理論支撐。

1 實驗部分

1.1 原料

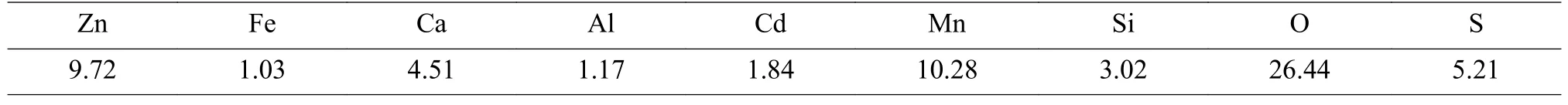

本實驗所用原料取自云南某冶煉廠,元素分析結果見表1,表2 為氧化鋅礦中的含鋅物相分析。原料經破碎、粉磨后過0.15 mm 篩,粉料在真空烘箱中105℃烘干12 h 備用。

表1 氧化鋅礦元素分析/%Table 1 Ultimate analysis of zinc oxide ore

表2 原料中鋅物相分析/%Table 2 Zinc phase distributions of sample

1.2 實驗過程

固體氫氧化鈉與去離子水配置成一定濃度的堿液,堿液與氧化鋅礦粉料按恒定液固比10∶1 混合置于塑料燒杯中進行反應;反應過程中燒杯分別放在電磁攪拌恒溫水浴鍋和超聲波清洗器中,考查溫度、時間、初始堿濃度、超聲波功率/攪拌速率等實驗因素對鋅浸出率的影響。

溶液中溶解的鋅離子濃度通過火焰原子吸收法測定。鋅浸出率計算公式見方程(1)。

其中:

式中,ηZn—鋅浸出率,%;

CZn—浸出液中鋅離子濃度,g/L;

V—浸出液體積,L;

MS—一次實驗用原料質量,g;

C0Zn—原料中鋅含量,%。

1.3 浸出原理

電位-pH 圖可以表明水溶液中不同組分間平衡共存或反應自動進行狀態,闡釋物質在溶液中的穩定區域和范圍。為了直觀簡明地確定不同價態鋅離子在水溶液中的存在狀態及相關反應的平衡條件,需要繪制Zn(II)-H2O 系的E-pH 圖。

式中,F—法拉第常數,96485 C/mol;aA、aB—分別為物質A 和B 的活度;

R—氣體常數,8.314 J/mol·k;T—溫度,K;pH—氫離子濃度指數。

根據方程(2)、(3)計算鋅在水溶液中的主要反應的電勢E 和pH,Zn(II)-H2O 系主要反應及其電勢E 和pH 計算結果見表3。

根據表3 中計算結果,通過軟件HSC chemistry 6.0 繪制Zn(II)-H2O 系電位-pH 見圖1。

表3 Zn(II)-H2O 系主要反應E-pH 計算結果(298 K)Table 3 E-pH of main reactions in Zn(II)-H2O system (298 K)

由圖1 可知,當水溶液pH 值較低(<6)時鋅以Zn2+離子狀態穩定存在;隨著pH 值升高,Zn2+離子逐漸轉化為Zn(OH)2(aq),如圖中線②兩側的區域;溶液pH 值進一步增大,Zn(OH)2(aq)轉化為線④右側區域穩定存在的離子ZnO2-2。結合表3 中pH 值計算方程,當pH≥13.758 (c(OH?)≥0.56 mol/L)時鋅可溶于堿溶液生成可溶離子綜上所述,根據圖1 中不同pH 值下離子穩定區域分布可知,選擇NaOH 水溶液浸出處理氧化鋅礦從而提取元素鋅在熱力學范疇內是可行的。

圖1 Zn(II)-H2O 系E-pH (298K,鋅離子活度=1)Fig.1 E-pH equilibrium diagrams of Zn(II)-H2O

2 結果與討論

稱取干燥后氧化鋅礦粉料10 g,與氫氧化鈉堿液100 mL 配制反應體系,分別在恒溫水浴鍋和超聲波清洗器中實驗。

2.1 時間對鋅浸出率的影響

反應溫度80℃,初始堿濃度3 mol/L,電磁攪拌400 r/min,超聲波功率400 W。考查不同反應時間對鋅浸出率的影響,實驗結果見圖2。

圖2 反應時間對鋅浸出率的影響Fig.2 Effect of time on Zn leaching rate

由圖2 可知,鋅浸出率隨著反應時間的延長而增大。在超聲波場中,鋅浸出率從10 min 時的63.59%急劇增大到40 min 時的90.42% 后增長趨勢變緩;與此同時,常規浸出方法中,鋅浸出率從30 min 時65.33%緩慢增長到120 min 的89.32%后出現拐點。

超聲波輔助浸出可以在較短時間內實現原料中鋅的溶解浸出,而且最大浸出率高于常規機械攪拌所能實現的最大浸出率。超聲波輔助浸出具有明顯的工藝優勢,其主要原因是超聲波具有獨特的空化效應、熱效應以及機械效應。空化效應可以在溶液內局部產生大量微小氣泡,這些小氣泡在短時間內急劇膨脹,產生局部高溫高壓[5],溫度高達5000 K,氣壓可達5.05×105kPa。空化效應產生的高溫高壓可以使得反應體系中固體物質破裂分散成更小的顆粒[6],超聲波場作用下溶液中的激射流也會作用在固體反應顆粒的表層或者孔隙、裂紋中,使得表層的微小突出點被沖擊分離、孔隙裂紋因激射流的巨大沖擊力而逐漸增大甚至破裂為多個細小顆粒,反應物比表面積增大使得固液接觸面增大,反應加速。同時,超聲波熱效應可以提高反應體系的溫度,有利于反應的進行。

因此,可以選擇浸出時間50 min 作為超聲波輔助浸出實驗的較佳參數,選擇120 min 為常規浸出實驗的較佳參數。

2.2 溫度對鋅浸出率的影響

超聲波浸出時間50 min,常規浸出時間120 min,其他反應條件與2.1 節相同。考查不同反應溫度對鋅浸出率的影響,實驗結果見圖3。

由圖3 可知,隨著反應溫度的升高,鋅浸出率增大,溫度可以有效促進氧化鋅礦中鋅化合物在氫氧化鈉溶液中的溶解。隨著溫度的升高,水的粘度降低,溶液中粒子活性增大,布朗運動增強,粒子擴散度增大。溫度的升高有效改善了反應體系的動力學條件,反應物接觸幾率和接觸性均得以提高,這些現象均可以促進溶液中反應的加速進行,從而實現原料中鋅的溶解浸出。圖中,相同反應時間內,超聲波輔助浸出過程中鋅的浸出率高于常規浸出過程,主要原因是空穴現象實現了常規浸出過程中不能達到的細化固體顆粒、增大分散性、局部高溫促進反應等超聲波浸出過程獨有的反應特征;而且,超聲波熱效應可以提高反應體系溫度,與溶液溫度疊加作用于浸出過程,對鋅的浸出率產生積極影響。經實驗測定,當浸出體系溫度設定低于46℃時超聲波輔助浸出體系溫度高于常規浸出體系溫度,超聲波場空化效應和熱效應使得浸出液溫度在無外部加溫因素作用下可升高至46℃,在不同反應條件下Zn 浸出率差距會隨著溫度的升高而減小,當體系溫度高于65℃時可認為超聲波熱效應產生的溶液溫度差可忽略不計。因此,選擇65℃作為超聲波輔助浸出和常規機械攪拌浸出的較優工藝參數。

2.3 初始堿濃度對浸出率的影響

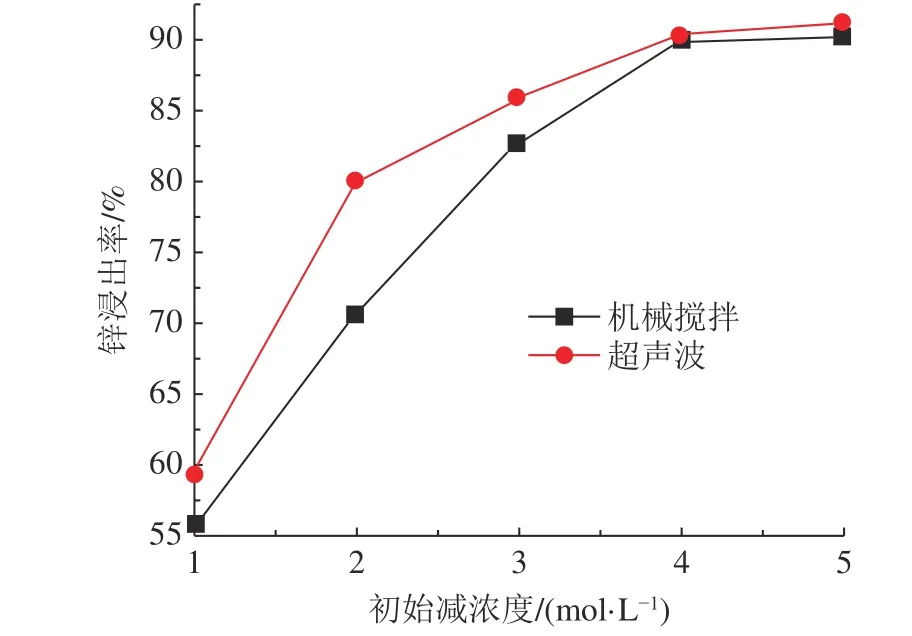

溫度恒溫65℃,超聲波浸出時間50 min,常規浸出時間120 min,其他反應條件與2.1 節相同。考查不同初始堿濃度對鋅浸出率的影響,實驗結果見圖4。

圖4 初始堿濃度對鋅浸出率的影響Fig.4 Effect of initial alkali concentration on Zn leaching rate

由圖4 可知,隨著初始堿濃度的增大,超聲波輔助浸出和常規機械攪拌浸出體系中鋅浸出率均呈增大趨勢,兩者變化趨勢線均在初始堿濃度4 mol/L 時達到了拐點,繼續增大初始堿濃度并不能實現鋅浸出率的明顯增大。因此,考慮到經濟效益,可以選擇4 mol/L 作為本研究中氧化鋅礦浸出提取鋅實驗的最優參數。

氫氧化鈉作為反應體系中不可缺少的反應物,其初始濃度的增大表明溶液中可參與反應的OH?離子含量的增大。大量OH?離子有利于增大反應物的接觸幾率,更加有利于OH?離子突破固體顆粒表層的反應層到達反應核,反應體系中動力學條件改善,反應發生率和反應完成速率的增大導致了鋅浸出率的增大。實驗過程中,當初始堿濃度進一步增大到5 mol/L 甚至更高時,鋅浸出率并沒有明顯的改觀,說明在現有實驗條件下單純通過增大初始堿濃度不能有效提高浸出效果,需要考慮其他實驗條件對浸出率的影響。

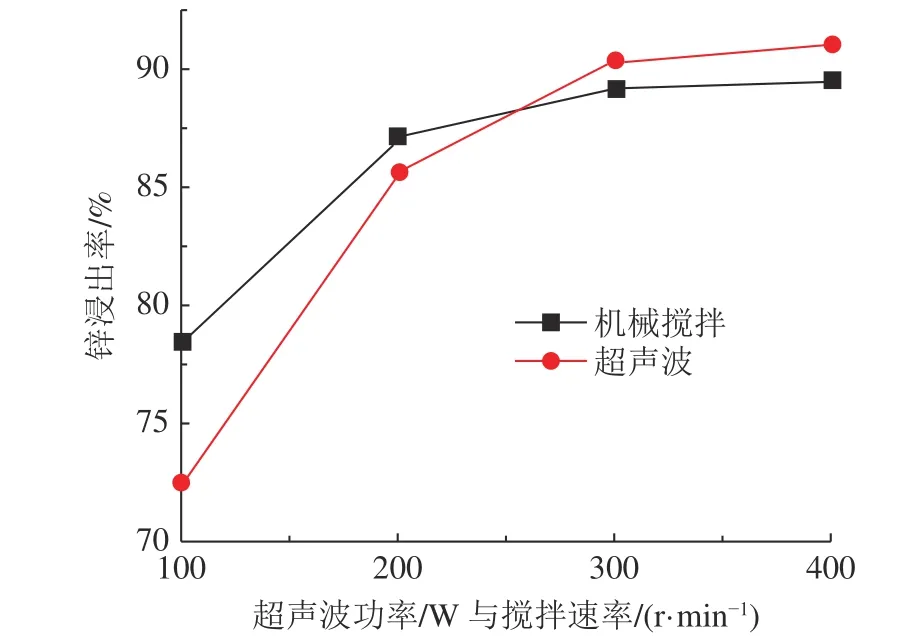

2.4 超聲波功率和攪拌速率對浸出率的影響

溫度恒溫65℃,超聲波浸出時間40 min,常規浸出時間120 min,初始堿濃度4 mol/L。考查不同超聲波功率和攪拌速率對鋅浸出率的影響,實驗結果見圖5。

由圖5 可以看出,隨著超聲波功率和攪拌速率的增大,鋅浸出率均呈增大趨勢,兩者不同的是:攪拌速率高于300 r/min 后Zn 浸出率增大趨勢變緩,繼續增大攪拌速率并不能顯著提高氧化鋅礦中鋅相在堿液中的浸出效率;而當超聲波功率從100 W 增大到300 W 時,鋅浸出率增大趨勢變化較小,高于300 W 后曲線才趨于平緩。而且,當超聲波功率高于250 W 后超聲波輔助浸出過程鋅浸出率高于傳統浸出過程,說明超聲波輔助浸出有利于鋅的提取。

圖5 超聲波功率和攪拌速率對鋅浸出率的影響Fig.5 Effect of ultrasonic power and agitation rate on Zn leaching rate

超聲波能量密度決定了超聲波場中空化效應密度。本實驗中,超聲波發生器和塑料燒杯尺寸固定,因此能量密度可以被超聲波功率代替。當超聲波功率低于200 W 時,過低的功率導致超聲波場產生的空化效應密度小[7],超聲波作用于反應體系的破碎、分散等效應較低,不能有效促進反應擴散與接觸,浸出反應發生率較傳統機械攪拌浸出過程低,因此,在此條件下,鋅浸出率低于傳統過程的鋅浸出率。隨著超聲波功率的進一步增大,空化效應密度增大,超聲波場產生的空化效應、機械效應、熱效應等多種效應作用于反應體系[8],使得實驗指標鋅浸出率表現出優于傳統浸出方法的特征。

綜上所述,選擇超聲波功率400 W 作為超聲波輔助浸出氧化鋅礦提取鋅的較優工藝參數,常規機械攪拌較優攪拌速率300 r/min。

2.5 工藝穩定性

選擇單因素實驗所得的較優工藝參數:超聲波輔助浸出過程,功率400 W、溫度65℃、時間40 min、初始堿濃度4 mol/L、液固比10∶1;常規機械攪拌過程,攪拌速率300 r/min、溫度65℃、時間120 min、初始堿濃度4 mol/L、液固比10∶1,進行綜合實驗。綜合實驗在相同條件下重復進行3 次,分析對比實驗結果,以確定較優工藝參數的穩定性。圖6 為綜合實驗結果。三次重復實驗所得鋅浸出率相差較小,超聲波輔助浸出平均Zn 浸出率為91.62%,機械攪拌浸出平均鋅浸出率為90.08%,超聲波輔助浸出效果優于傳統機械攪拌浸出。

圖6 綜合實驗結果Fig.6 Results of comprehensive test

3 結論

(1) 氫氧化鈉溶液與氧化鋅礦中鋅主要物相ZnO、ZnCO3、Zn2SiO4發生反應,生成可溶性物質Na2ZnO2或Na2Zn(OH)4。

(2) 超聲波能夠強化氧化鋅礦中含鋅物相在氫氧化鈉溶液中的浸出效率。實驗中,較優工藝參數超聲波功率400 W、65℃、反應時間40 min、初始堿濃度4 mol/L、液固比10∶1;三次較優參數下重復實驗,得到Zn 平均浸出率91.62%。

(3) 分析對比了超聲波輔助和常規機械攪拌堿浸提取氧化鋅礦中鋅的實驗結果,發現超聲波可以強化浸出過程并大幅縮短反應時間,且Zn 浸出率優于機械攪拌浸出率。