拜耳法赤泥熔融態深度還原燒結協同提取鋁、鐵實驗研究

何瑞明 ,王勇 ,李愛民 ,史偉 ,許亞軍 ,趙玉蓮

(1.山西省地質調查院,山西 太原 030006;2.山西省巖礦測試應用研究所,山西太原 030001;3.國土資源部太原礦產資源監督檢測中心,山西 太原 030001)

赤泥是氧化鋁生產過程中產生的強堿性固廢[1]。赤泥的堆存占用大量農田土地,同時對周邊生態環境造成極其惡劣的影響[2]。隨著堆存量逐漸增大,赤泥綜合利用已成為制約氧化鋁企業發展的關鍵因素。國內外對赤泥的綜合利用研究已近百年,主要集中于赤泥整體性消納作為材料配料和提取其中有價元素兩個方向。由于赤泥堿度大,含有放射性元素,整體利用附加值低,這些研究始終未能大規模推廣應用。赤泥中回收的有價元素主要為鐵、鋁、鈦、鈧、稀土等,主要開展了赤泥高梯度磁選選鐵、酸浸提鈦、酸浸提取鈧和稀土等單一元素實驗室提取研究[3-6]。然而,單一元素提取成本較高,尾渣排放量大,綜合利用效益差。如何實現赤泥中多種高附加值元素協同提取,兼顧過程“三廢”的環保處理,是解決赤泥綜合利用難題的關鍵。

赤泥中鐵、鋁的存在影響鈧、稀土的浸出和萃取。通過還原焙燒-磁選工藝,可以除去赤泥中95%以上的鐵,有效改善后續浸出萃取實驗效果。赤泥中的鋁經過選鐵實驗后,得到富集。在酸浸提鈧過程中,鋁溶于酸浸液中,導致溶液粘度增大,過濾困難,極大地惡化了鈧和稀土的浸出萃取性能。因此,浸出前有必要對赤泥中的鋁進行回收。在對傳統燒結工藝改進基礎上,結合還原焙燒工藝,項目設計了還原燒結協同回收鋁、鐵技術方案。通過還原燒結工藝,鋁硅酸鹽礦物轉化為鋁酸鈉,堿浸得到鋁酸鈉溶液,赤泥中的含鐵復雜礦物轉化成具有磁性的磁鐵礦和單質鐵,磁選回收含鐵礦物,實現赤泥中鐵、鋁的協同回收。

1 實驗

1.1 實驗原料

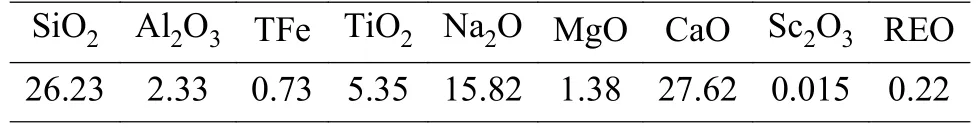

實驗原料為晉北某大型氧化鋁廠拜耳法赤泥。赤泥化學多元素分析結果見表1,微(痕)量元素ICP-MS 分析結果見表2。X 衍射分析結果見圖1,赤泥中鐵物相分析結果見表3。MLA 分析結果見表4。

圖1 赤泥X 衍射分析結果Fig.1 Result of X diffraction analysis of red mud

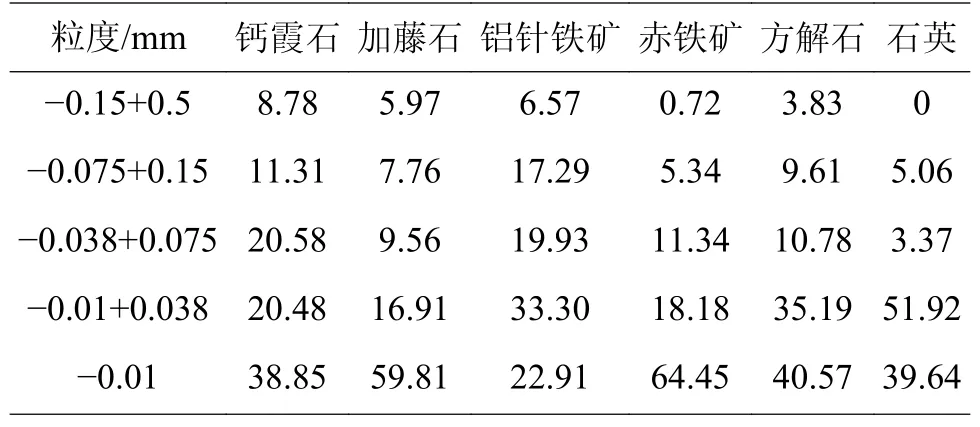

從表1、表2 中可知:赤泥中含有的有價元素種類多、含量較高。氧化鐵含量為14.62%,Al2O3含量20.67%,TiO2含量3.83%,除鋁、鐵、鈦外,還含有鈧、稀土、鋰、鎵等“三稀”元素。X 衍射分析結果表明,赤泥中主要礦物為鈣霞石、加藤石、赤鐵礦等。從表3、表4 可以看出赤泥中的含鐵礦物以磁性較弱的赤褐鐵礦為主,赤鐵礦中粒度-10 μm 的達到64.45%,礦物嵌布粒度極細。

表1 赤泥化學多元素分析結果/%Table 1 Analysis results of multi-elements of red mud

表2 赤泥ICP-MS 分析結果/(g·t?1)Table 2 Analysis results of ICP-MS of red mud

表3 赤泥鐵物相分析/%Table 3 Phase analysis of red mud

表4 主要礦物嵌布粒度分布/%Table 4 Granularity distribution of main minerals

1.2 實驗方法

按比例稱取赤泥、添加劑、還原劑,混均置于坩堝內。設定箱式電阻爐溫度曲線,待升至設定溫度,置入坩堝,開始焙燒,控制反應氣氛,達到設定時間后取出、冷卻。添加浸出劑,在一定磨礦濃度下,置于球磨機中磨礦堿浸。采用鼓型濕法弱磁選機回收堿浸渣中的鐵礦物。收集堿浸液、鐵精礦、鐵尾礦并進行分析測試,計算鋁的浸出率及鐵的品位、回收率。

2 實驗結果與討論

2.1 單一提鐵實驗

赤泥中的鐵礦物磁性較弱,嵌布粒度極細,常規磁選方法難以回收。實驗表明,采用深度還原焙燒-磁選工藝可以實現鐵礦物的有效回收。在還原劑形成的還原氣氛中,赤泥中的鐵礦物按照Fe2O3→Fe3O4→FeO→Fe 的順序逐步還原,磁性增強,在添加劑的作用下,單質鐵結晶質點擴散、融合長大,間接增大了礦物中鐵單體顆粒的嵌布粒度。采用焦炭作為還原劑,CaF2為添加劑,獲得鐵精礦全鐵品位為80.83%,回收率達到93.44%[7]。

2.2 協同提取鋁、鐵實驗

對單一提鐵工藝進行優化,在確保鐵礦物回收率基礎上,通過加入新的添加劑,促進鋁礦物的溶出,實現鐵礦物和鋁礦物的協同提取。

影響還原燒結實驗的因素較多。主要為添加劑種類、燒結溫度、燒結時間、添加劑用量、堿浸時間等。實驗通過單因素條件實驗和正交優化實驗確定較佳水平條件,實驗流程見圖2。

圖2 實驗工藝流程Fig.2 Flow chart of the process

2.2.1 添加劑種類實驗

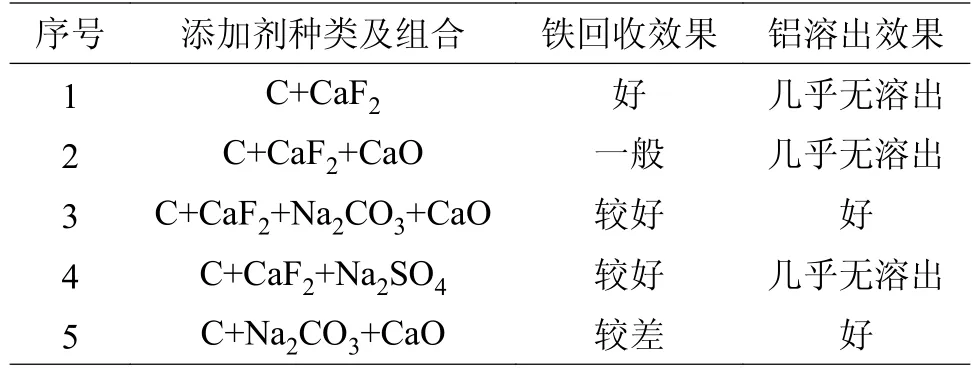

采用焦炭(C)作為還原劑,分別嘗試Na2CO3、Na2SO4、CaF2、CaO 等作為單一或組合添加劑,添加效果見表5。采用Na2CO3+CaF2+CaO 組合藥劑效果較好。

表5 添加劑種類實驗效果Table 5 Test effect of additive type

2.2.2 還原燒結溫度實驗

在還原燒結實驗中,燒結溫度是影響實驗效果的最主要因素。設定燒結時間60 min,還原劑焦炭用量16%,Na2CO3用量45%(按照飽和配方堿比1.0 計算),CaO 用量24%(按照飽和配方鈣比2.0 計算),CaF2用量12%,磁場強度240 kA/m。溫度區間為600~1260℃,設定6 個水平。實驗結果見圖3。

圖3 燒結溫度實驗結果Fig.3 Test results of sintering temperature

從圖3 看出,當燒結溫度從600℃提高到1200℃,鐵精礦品位、回收率及鋁的浸出率呈上升趨勢。當溫度升高到1260℃時,鋁的浸出率及鐵的回收率開始下降。綜合考慮,燒結溫度選擇1200℃。

2.2.3 還原燒結時間實驗

據有關文獻報道,鋁硅酸鹽礦物在500~800℃開始分解為二氧化硅和氧化鋁,超過800℃后,CaO 開始與二氧化硅和氧化鋁、氧化鐵形成固相。為了確保赤泥中鋁礦物的分解,在500~800℃增加停留時間。設定燒結溫度為750℃,停留時間分別為0 min、20 min、40 min,實驗結果見表6。

從表6 結果可以看出,在750℃保持一段時間可以提高鋁溶出率,時間過長,鋁溶出率降低明顯,而保持時間對鐵的回收影響較小。選擇升溫方式為:先升溫至750℃,保持20 min,再升溫至1200℃。在1200℃進行燒結時間實驗。實驗結果見圖4。

表6 750℃燒結時間實驗Table 6 Results of 750℃ sintering time

圖4 燒結時間實驗結果Fig.4 Test results of sintering time

從圖4 可以看出,在1200℃時,隨著燒結時間的延長,鐵精礦的回收率逐漸增加,鋁的浸出率在時間為40 min 后開始下降,故選擇燒結時間為40 min。

2.2.4 實驗堿浸時間實驗

浸出溫度設定為90℃,浸出液為0.4%NaOH+0.16%Na2CO3水溶液,堿浸時間分別設定為10 min、20 min、30 min、40 min,實驗結果見圖5。

圖5 堿浸時間實驗結果Fig.5 Test results of alkali leaching time

從圖5 可以看出,隨著堿浸時間的延長,鐵精礦的回收率略有降低,鋁的浸出率先增加后減少,在20 min 達到較佳值,故選擇堿浸時間為20 min。

2.2.5 磁選實驗

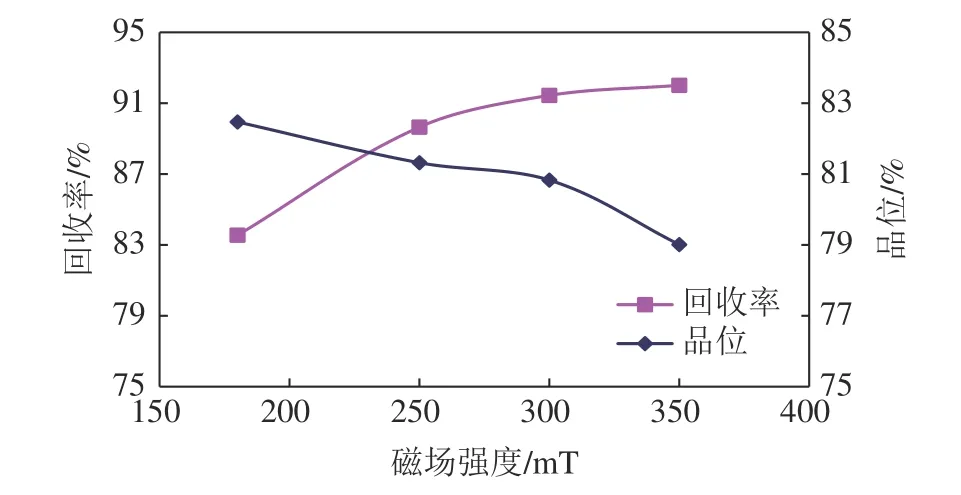

對堿浸渣進行弱磁選,回收其中的鐵礦物。進行磁場強度條件實驗,結果見圖6。

由圖6 可知,隨著磁場強度的增大,物料中更多的磁性連生體或包裹體進入鐵精礦,導致精礦品位逐漸降低,而回收率不斷增大,綜合考慮,選擇磁場強度為240 kA/m。

圖6 磁場強度實驗結果Fig.6 Test results of field strength of magnetic separation

2.2.6 還原燒結添加劑優化實驗

實驗按照四因素三水平設計,優化實驗設計及實驗結果見表7。

表7 優化實驗設計及實驗結果/%Table 7 Optimized test design and test results

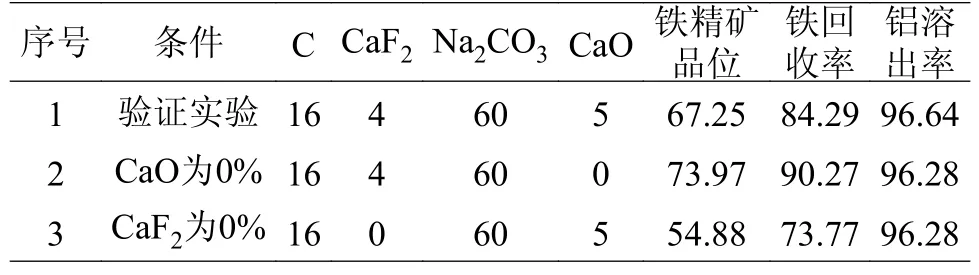

通過正交優化分析得出,各因素對鋁溶出率影響顯著性依次為Na2CO3>C>CaO>CaF2,各因素對鐵精礦回收率影響顯著性依次為C>Na2CO3>CaO>CaF2。綜合分析較優水平為:C 16%、Na2CO360%、CaO 5%、CaF24%。在較優水平下進行驗證實驗,結果見表8。

表8 優化實驗結果/%Table 8 Optimized test results

CaO 和CaF2添加量較小,均不高于5%,為了進一步驗證添加這兩種藥劑的必要性,嘗試分別不添加CaO 和CaF2進行優化實驗,實驗結果見表8。

從表8 可以看出,不加CaO,可以提高鐵精礦的品位和回收率,對鋁溶出率影響不大,除鐵更充分,總體效果更好。不加CaF2,鐵精礦品位和回收率降低明顯。總體分析,選擇不添加CaO為較佳條件。實驗較佳指標為鐵精礦品位73.97%,鐵精礦回收率90.27%,鋁溶出率96.28%。

2.3 浸出及萃取實驗

赤泥經過還原燒結-堿浸-磁選后得到磁選尾渣,尾渣分析結果見表9。

表9 尾渣多元素分析和ICP-MS 分析結果/%Table 9 Analysis results of multi-elements and ICP-MS of the tailings

從表9 可知,實驗回收了赤泥中96.28%的Al2O3以及90.27% 的鐵后,鈧和稀土得到富集,TiO2含量由3.10% 富集到5.35%,為后續鈦、鈧及稀土提取提供了便利。

設定鹽酸濃度為5 mol/L,固液比為1∶10,浸出溫度為90℃,浸出時間為2 h,振蕩頻率120 r/min,在恒溫水浴振蕩箱中對磁選尾渣進行浸出。鈧浸出率為91%,稀土浸出率為89%,鈦浸出率為81%。浸出液直接高酸度萃鈧,鈧萃取率為96%;對萃鈧萃余液調整,萃取稀土,稀土一次萃取率達96%,實現了鈧和稀土的回收。最終獲得的混合稀土氧化物純度達到92%,氧化鈧純度為99%。

高酸度萃余液可與含鋁堿浸液混合,用于制取聚合氯化鋁鐵產品。浸出尾渣粒度細、比表面積大,可應用于制取橡膠配合劑。

3 結論

(1)赤泥中鐵、鋁礦物影響鈧、稀土的提取提純。通過還原燒結-堿浸-磁選工藝,可有效回收赤泥中的鐵、鋁礦物,并使得鈦、鈧、稀土等高值元素得到富集,為后續鈦、鈧及稀土提取提供了便利。在較佳實驗條件下,鐵精礦品位73.97%,回收率90.27%,鋁溶出率96.28%。

(2)磁選尾渣采用酸浸-萃取工藝,可實現鈧、鈦、稀土等元素的回收。高酸度萃余液與含鋁堿浸液混合,可用于制取聚合氯化鋁鐵產品。浸出尾渣粒度細、比表面積大,可用于制取橡膠配合劑。