氣墊船用復合材料空氣導管結構布局和優化設計

方若愚,鮑文倩,裴軼群,黃如祎

(1.上海船舶工藝研究所,上海 200032;2.中國船舶及海洋工程設計研究院,上海 200011)

0 引 言

英國是較早將氣墊船(Air-Cushion Vessel,ACV)用于國防軍事領域的國家,該國Griffon公司生產的2000TDX型ACV在船尾設置2個導管螺旋槳,該國Slingsby Aviation公司生產的SAH2200型ACV采用復合材料結構[1-3]。美國氣墊登陸艇(Landing Craft Air Cushion,LCAC)的導管采用鋁合金與復合材料混雜設計[4-5]。美國正在研發“艦岸連接器”氣墊登陸艇(Ship to Shore Connector,SSC),SSC為一種新型氣墊登陸艇,基本設計與LCAC相似,但性能較后者有所提升,部分采用復合材料設計替代原本的金屬材料,其導管為碳纖維復合材料結構[5]。

ACV通常在船尾甲板上方設置空氣螺旋槳結構,外形主要呈圓環翼狀。ACV主要利用大功率螺旋槳在船底與水面之間形成高壓氣團,抬高船體結構,減少航行阻力。大功率空氣螺旋槳是ACV的重要推進系統,可有效為ACV提供推力,使ACV得以在水上高速行駛。空氣螺旋槳結構由空氣導管和安裝在導管中的螺旋槳組成,其中:螺旋槳外部的空氣導管為空氣螺旋槳的導流裝置,在螺旋槳旋轉產生高速氣流的同時,在空氣導管內外表面形成壓力場,壓力場的軸向分量即為空氣導管為空氣螺旋槳結構提供的輔助推力,可提高螺旋槳的工作效率,最高可達螺旋槳旋轉產生推力的30%~50%[6]。

針對典型的空氣導管結構,采用碳纖維復合材料與金屬材料結合的設計形式,結合有限元分析軟件,開展ACV用復合材料空氣導管設計方案研究。

1 空氣導管常規結構特點

1.1 材料體系

國內外的空氣導管通常采用鋁合金結構,但其在質量控制上無明顯優勢,并在長期使用過程中,鋁合金空氣導管存在疲勞失效等情況。隨著材料發展和制造工藝進步,復合材料逐步在船舶行業得以應用[7]。纖維增強復合材料具有比強度高、輕質和耐腐蝕的特點,在滿足船用環境適應性的前提下,纖維增強復合材料結構可有效提高導管結構的耐疲勞性能。自20世紀80年代以來,纖維增強復合材料已逐步應用于艦船的上部結構、甲板、艙壁、螺旋槳和推進軸等結構和設備,并具有更加廣泛的應用前景[8]。

氣墊登陸艇的主要作用為登陸運輸,船體自身質量控制為設計關鍵,采用復合材料代替原本的鋁合金導管成為國內外船用空氣導管的設計趨勢。

1.2 結構特點

空氣導管通常由導管筒體、整流支臂、導流罩和支撐基座構成,其整體結構通常為由蒙皮與內部加強結構組成的加肋薄殼結構。典型的導管結構包含5個整流支臂,沿導管筒體圓周方向分布,連接位于導管結構中心的導流罩和導管筒體。筒體通常為由內外蒙皮加橫縱加強肋板組成的殼體結構。導管整體結構將螺旋槳產生的推力和高速氣流作用在筒體表面產生的推力通過基座傳遞至船體。

螺旋槳在工作時在筒體內蒙皮上形成脈動載荷,脈動載荷峰值通常出現于槳盤平面附近,對導管內壁的螺旋槳工作區容易造成疲勞損傷[9]。槳葉葉尖與筒體內蒙皮之間的間距越近,產生高速氣流的效率越高,筒體產生推力的效率相應提高[1]。該間距應滿足導管螺旋槳的正常工作,因此導管內蒙皮承受脈動載荷的螺旋槳工作區徑向位移為導管結構設計的一項重要指標。為保證導管結構全壽命周期內的安全可靠運行,導管結構需要足夠的強度和剛度,筒體內蒙皮螺旋槳工作區等應具備一定的耐疲勞性能。

2 空氣導管布局和優化設計

2.1 結構設計原則

導管布置于船尾部甲板上方,為圓環狀翼型結構,屬于中大型復合材料結構,且強度、剛度、質量和精度等各項性能指標要求較高。根據現有導管資料,確定導管整體外形,對部件壁板構型及尺寸、內部加強結構構型及尺寸等進行總體布局設計。

在導管總體布局設計過程中,根據復合材料結構力學基本原理,參考風電葉片和飛機機翼等復合材料結構設計方法和工程經驗,進行復合材料導管的總體布局設計,形成初始設計方案,并建立等效分析模型。根據不同的載荷工況,對結構的初始設計方案進行校核分析和優化迭代。復合材料結構采用許用應變設計,考慮性能、失效模式、耐久性、制造工藝和質量控制等方面的因素,保證在設計載荷下具有足夠的強度和剛度,安全裕度應大于零。在設計過程中應盡可能采用成熟的或已有一定經驗的結構形式,盡可能利用共固化或二次固化、二次膠結工藝,將復合材料結構設計為整體件。

復合材料結構具有設計和制造一體化的特點,在設計過程中必須考慮工藝可行性,在方案設計階段需要確定各構件的制造工藝,并合理設計工藝分離面。所選成型工藝方法應保證結構設計指標,配合精度滿足裝配要求、滿足設備設施條件等。

2.2 鋪層設計和優化

在復合材料鋪層設計中,鋪層方向通常采用0°、90°、45°和-45°,根據結構強度和剛度要求確定鋪層層數和鋪層順序,其中45°/-45°鋪層通常成對出現。層合板的鋪層順序應盡可能以中面對稱分布,避免在固化過程中由彎曲、拉伸和扭轉等引起的翹曲變形等問題[10]。

鋪層優化主要利用復合材料鋪層優化軟件,對初始設計中的復合材料層合板厚度和各方向鋪層厚度進行優化,得到更優的鋪層比,對整體結構達到減重的目的,為鋪層設計提供重要依據。利用OptiStruct軟件進行復合材料鋪層優化求解,按照初步設計定義初始鋪層,優化變量為單層厚度和鋪層順序,約束條件為初始計算結果各工況的位移。

OptiStruct軟件采用局部逼近的方法求解優化問題,其優化計算基本方程[11]如下:

有限元方程為

[K]·{U}={P}

(1)

式中:[K]為剛度矩陣;{U}為單元節點位移向量;{P}為單元節點載荷向量。

兩邊對設計變量X求偏導數得:

(2)

(3)

(4)

約束函數g通常可描述為位移向量U的函數:

g={Q}T·{U}

(5)

因此結構響應的靈敏度為

(6)

利用靈敏度信息對結構響應進行泰勒展開,得到顯式近似模型,其線性近似方程為

(7)

3 空氣導管結構構型

3.1 導管筒體

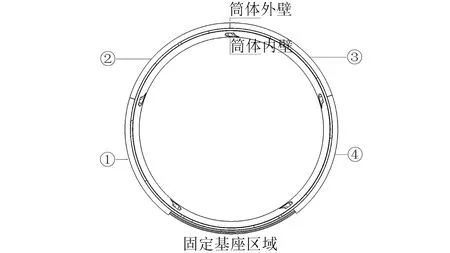

導管筒體由內壁、外壁、內部縱橫支撐肋板和前后緣組件構成。筒體內壁沿周向為整體式回轉體結構,結合國內碳纖維復合材料制品成型工藝技術成熟度和可靠性,采用整體一次成型加工工藝。由于筒體內壁需要承受螺旋槳產生的脈動吸力,且內壁螺旋槳工作區具有嚴格的變形限制,因此內壁采用泡沫夾芯結構,芯材選用聚甲基丙烯酰亞胺(polymethacrylimide,PMI)泡沫。筒體外壁為層壓板結構,直徑較大,且考慮內部加強肋板粘接工藝特點,外壁采用分片制作和總裝合龍的成型工藝[12]。經優化設計,最終筒體外壁直接與基座連接,沿圓周周向分布,在固定基座上方等分為4份,即外壁①/②/③/④。導管筒體結構如圖1所示。導管內外壁通過前后緣組件膠結裝配連接,導管筒體前后緣組件如圖2所示。

圖1 導管筒體結構示例

圖2 導管筒體前后緣組件示例

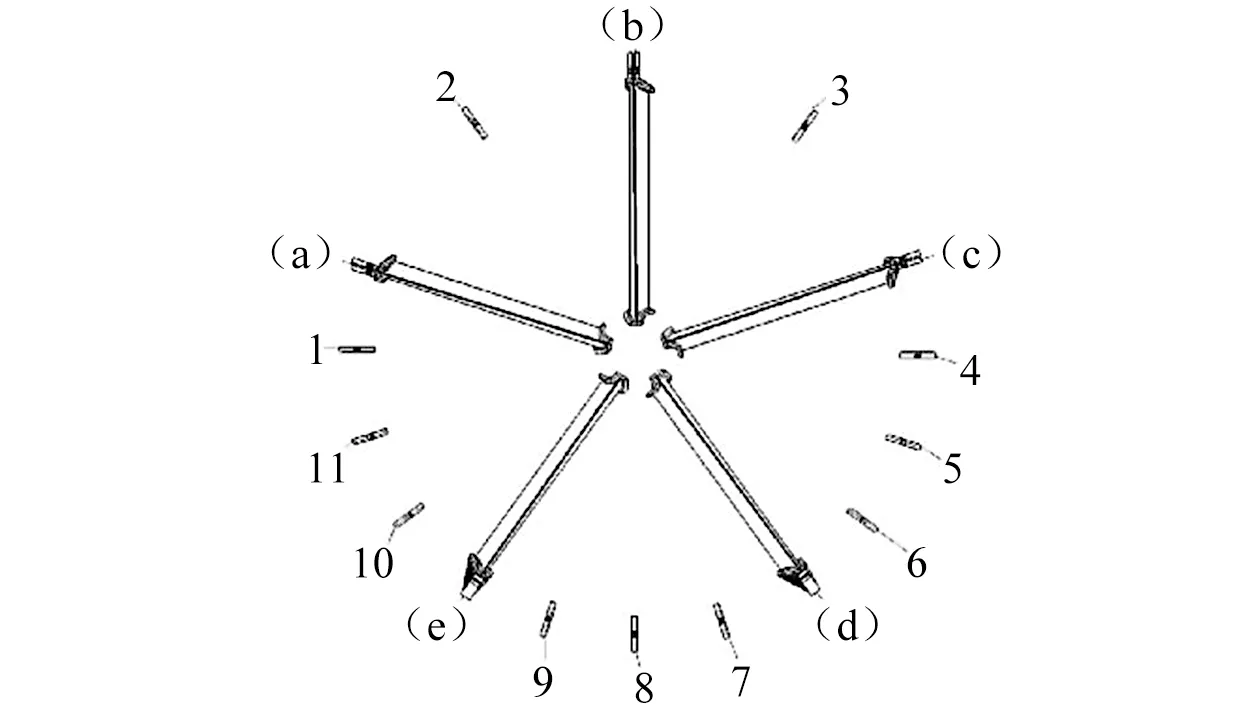

導管筒體內部空間較大,因此設置整體縱向和環向加強肋板,將筒體片體內壁和外壁分割形成板架結構,以提升筒體片體結構的強度和剛度。縱向加強肋板為翼型外形,與筒體翼型契合。基于筒體不同位置強度和剛度要求的差異性,加強肋板的材料和厚度有所不同。筒體縱向加強肋板布置如圖3所示,其中:(a)、(b)和(c)肋板為復合材料層壓板結構;(d)和(e)肋板為鋁合金結構;5號、6號、10號和11號肋板進行加厚處理。

圖3 筒體縱向加強肋板布置

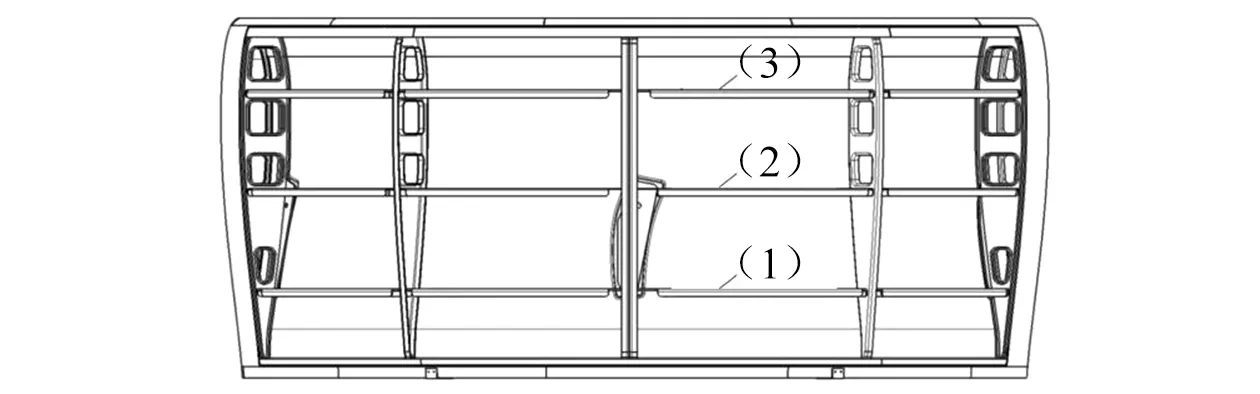

筒體內部設置3道環向加強肋板,如圖4所示,其中:(1)號和(2)號環向加強肋板分別位于筒體與支臂連接處的兩端;(3)號環向加強肋板位于筒體內壁螺旋槳工作區前端,有助于螺旋槳工作區的變形控制,可有效應對由螺旋槳激勵產生的脈動吸力所引起的變形和疲勞問題。縱向和環向加強肋板均以翻邊粘接形式與筒體內外壁連接,其中:縱向隔板為連續構件;環向隔板分段膠結連接于縱向肋板上。考慮質量控制、施工工藝和維修檢查,在縱向和環向加強肋板上設置減輕孔,并在減輕孔開口處設置翻邊結構,減輕孔開孔平均寬度不超過隔板整體寬度60%。

圖4 筒體內部環向加強肋板布置

3.2 整流支臂

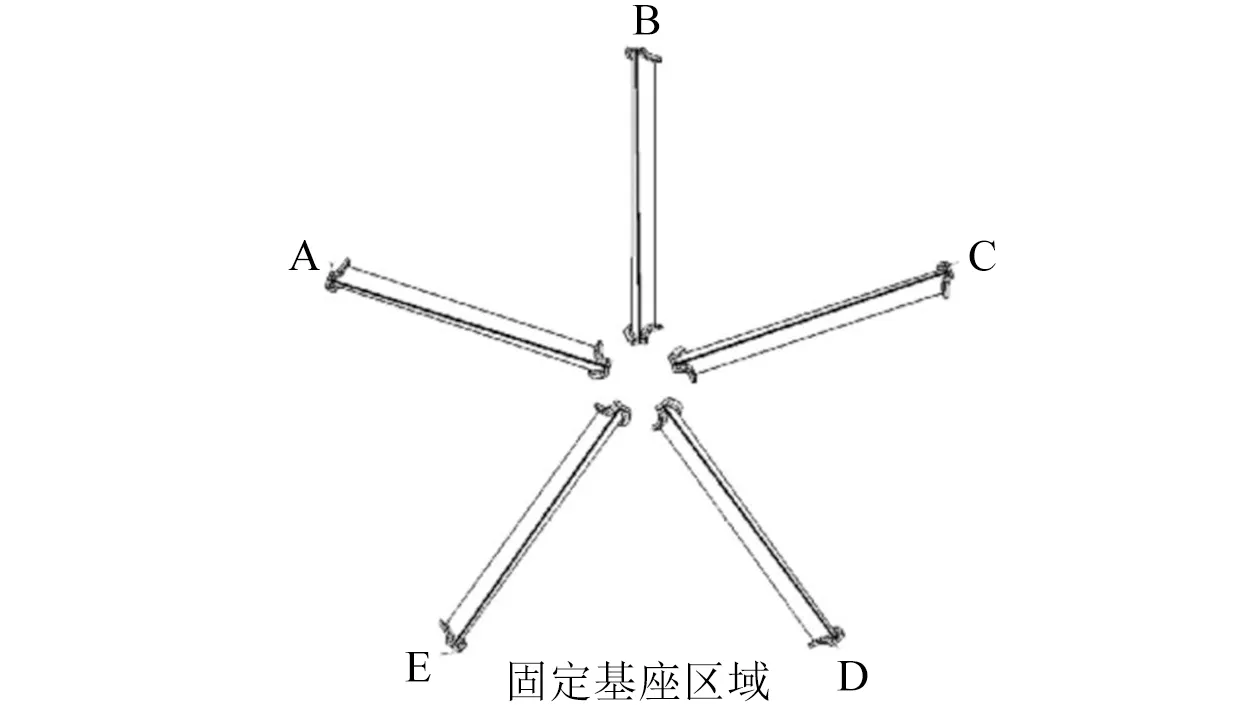

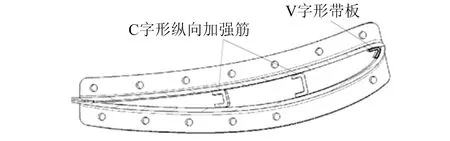

整流支臂共5根,沿導管筒體周向均布,外型為扭轉翼型結構,如圖5所示。除外部氣動推力外,整流支臂需要承受來自筒體和導流罩的拉壓應力,因此支臂壁板與其內壁加強筋均采用碳纖維復合材料層合板形式。為增加支臂結構的強度和剛度,其內部設置2個C字形縱向加強筋和1個V字形帶板,連接端設置翻邊,用于與導流罩和導管筒體的連接,如圖6所示。導流支臂壁板由前后緣處分縫分塊成型,后期與成型的縱向加強筋和V字形帶板采用膠結連接。導流支臂與導流罩和導管筒體采用螺栓連接。

圖5 整流支臂分布

圖6 支臂連接翻邊示例

3.3 固定基座

固定基座位于導管下端,與筒體外壁和甲板安裝平臺連接,起固定和支撐筒體的作用,并將螺旋槳和導管筒體產生的輔助推力傳遞至船體。經反復優化設計,最終空氣導管固定基座采用鋁合金結構形式,由7個鋁合金機加框結構組成,并通過螺栓連接裝配形成框架式結構,如圖7所示。基座機加框結構為金屬板與加強筋結合的形式,其中:①號框和⑤號框分別與圖5的整流支臂D和E通過筒體縱向加強肋板連接,設置10道加強筋;⑥號框和⑦號框分別與筒體前后緣連接,設置25道加強筋;②號框、③號框和④號框分別與圖3的筒體的7號、8號和9號非支臂肋板連接,設置10道加強筋。

圖7 固定基座

4 空氣導管等效分析模型

4.1 有限元分析模型

導管的等效分析采用通用有限元軟件Abaqus進行求解,導管結構有限元模型如圖8所示,其中:導管整體采用殼單元建模,機械連接部位的螺栓使用rbe3+bar單元模擬,膠結連接部位的二次膠結位置采用rbe3+solid單元模擬。導管結構有限元模型的網格總數為778 147個。

圖8 導管結構有限元模型示例

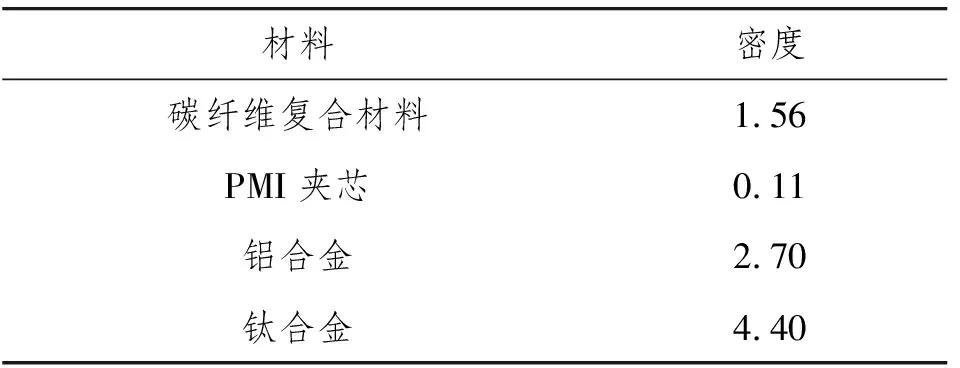

導管整體結構主要采用碳纖維復合材料層合板。綜合考慮結構的強度需求,在局部加強位置采用鋁合金和鈦合金材料;在剛度要求較高位置采用復合材料夾芯結構,夾芯材料選用PMI泡沫。空氣導管材料如表1所示。

表1 空氣導管材料 g·cm-3

4.2 載荷條件

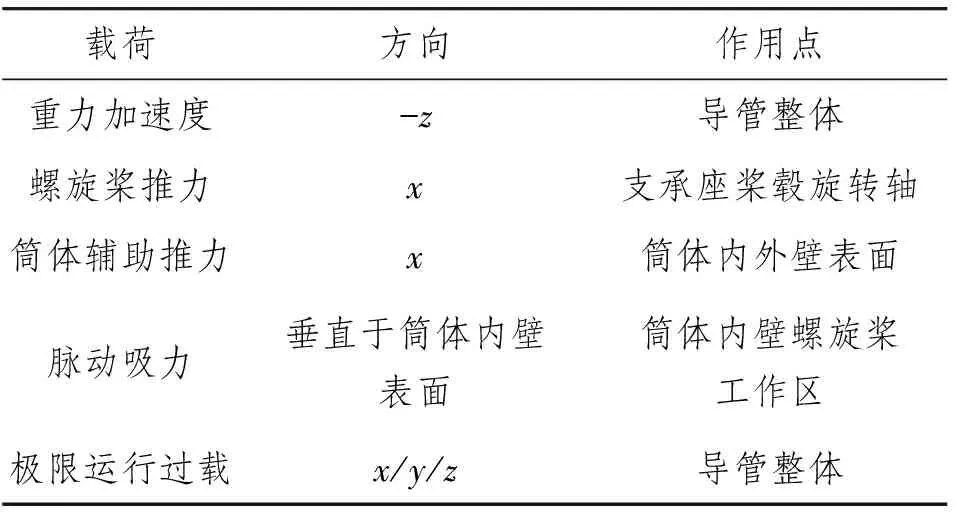

除ACV正常運行時的載荷和過載外,空氣導管結構通常需要承受在螺旋槳高速旋轉時其內壁相應區域出現的脈動載荷等,并需要考慮極限運行過載引起的影響。空氣導管載荷條件如表2所示,在運行過程中主要受到重力加速度、螺旋槳推力、筒體輔助推力、脈動吸力和極限運行過載等5個載荷作用。復合材料空氣導管等效分析模型按照載荷條件分為3個計算工況。3個工況僅極限運行過載不同,其他相同。工況1、工況2和工況3分別受到x方向、y方向和z方向的極限運行過載。

表2 空氣導管載荷條件

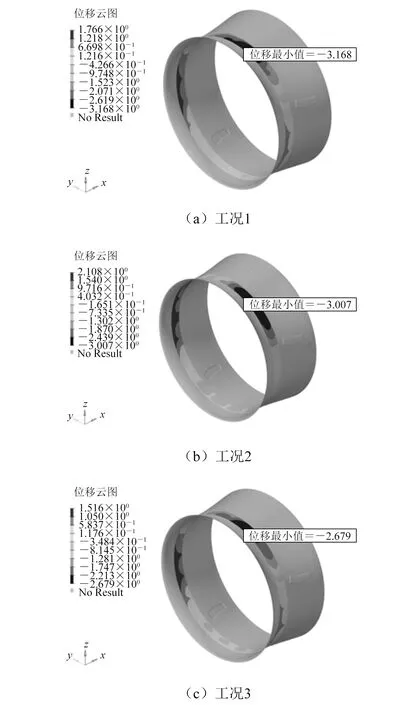

4.3 計算結果

不同工況條件下的螺旋槳工作區內壁徑向位移云圖如圖9所示。空氣導管等效分析模型載荷工況計算結果如表3所示。由表3可知:在所有工況條件下,導管筒體螺旋槳工作區內壁徑向最大位移均小于5.000 mm,導管復合材料最大徑向應變和最大緯向應變均小于0.250%,導管復合材料最大剪切應變均小于0.450%,鋁合金材料最大等效應力均小于其屈服強度265 MPa。

圖9 不同工況條件下的螺旋槳工作區內壁徑向位移云圖

表3 空氣導管等效分析模型載荷工況計算結果

5 結 語

提供一種可行的復合材料空氣導管布局設計,并通過有限元軟件在理論層面驗證其可行性。在導管布局設計方案中,在極限過載工況條件下導管結構可保持正常運行,導管筒體內壁螺旋槳工作區徑向最大位移均小于5.000 mm,滿足導管結構的強度和剛度要求。

在導管結構中固定基座貢獻導管整體較大部分的剛度,因此在設計計算過程中,基座采用鋁合金材料。在后續研究工作中,將對導管結構布局方案進行減重優化設計,以滿足ACV空氣導管結構的減重指標。