某車型天窗頂蓋尾部凹面控制方法研究

韋榮發

(上汽通用五菱汽車股份有限公司,廣西柳州 545005)

1 引言

汽車覆蓋件作為功能性零件,對汽車的安全、隔振降噪性能以及整車的造型風格與靜態感知質量具有重要影響。同一般沖壓件相比,汽車覆蓋件通常由形狀及特征復雜的空間曲面構成,具有材料薄、結構尺寸大、尺寸精度與表面質量要求高等特點[1]。頂蓋作為典型的汽車覆蓋件之一,其外觀面均屬于整車評審的A面,不能出現明顯凹坑、波浪等表面缺陷,且頂蓋在白車身焊裝中需與左右側圍、尾門總成及前擋風玻璃等眾多要素匹配。因此,要求其具備較高的表面質量與尺寸精度[2]。

隨著CAE 仿真技術的日臻成熟與模具設計制造水平的提升,愈發精美、復雜、激進的造型成為各大主機廠追求的主流,但也無形中增加了模具設計、制造及調試的難度。因此,如何提高汽車覆蓋件的表面質量成為模具制造廠家及各主機廠面臨的重大課題之一。頂蓋通常具有制件尺寸大、拉伸深度淺、剛性不足等特點,在模具開發過程中,其尾部常出現不規則的凹面,降低沖壓件的品質,且白車身經過噴漆工藝后缺陷被放大,進而降低整車的靜態感知質量[3]。

以市場某暢銷車型天窗頂蓋為載體,詳細分析其尾部凹面缺陷的成形機理,并針對性提出提升壓料研合以抑制A面材料流動、優化拉伸工藝補充面圓角以平衡整形線長及調整尾部側整進料阻力的控制方案,同時結合工程實踐驗證整改的有效性,以期為汽車覆蓋性成形質量的控制及冷沖模具的設計提供理論依據與技術支持。

2 制件結構與沖壓工藝

某車型天窗頂蓋結構如圖1a 所示,板料材質為BLD,板料厚度為0.8mm,制件尾部尺寸較大且特征復雜。查閱制件斑馬圖可知,尾部斑馬圖光順平滑,無扭曲偏折等缺陷,如圖1b所示。在批量沖壓生產過程中,尾部鉸鏈面對應的制件A面區域出現兩處不規則凹面,且凹面在鈑金經過電泳、噴漆工藝后缺陷顯現更為明顯。單件油石檢測及光墻檢測下缺陷表現如圖2所示。

圖1 某車型天窗頂蓋結構及斑馬圖

圖2 某車型天窗頂蓋尾部凹面缺陷表現模式

該天窗頂蓋采用5序沖壓成型工藝,分別為OP10拉伸、OP20 切邊(切除周邊多余廢料)、OP30 切邊(切除天窗區域廢料)與尾部側整形、OP40前端側整形與兩側正翻邊、OP50兩側側翻邊與尾部上翻邊,其沖壓工法圖如圖3所示。

圖3 某車型天窗頂蓋沖壓工藝

3 缺陷成形機理分析

通過逐個工序排查發現,缺陷為OP30 工序產生。圖4為天窗頂蓋尾部側整形機構模具結構,由正壓料芯、固定凸模、活動凸模、下模驅動滑車、側整形鑲塊以及側壓料芯等多個部件組成,并由上述部件的協同匹配實現制件尾部側整形工藝。在沖壓生產過程中,受前期沖壓工藝分析、模具結構設計、模具加工制造及后期研配等多方面因素影響,側整形之后制件尾部表面產生面品缺陷[4]。

圖4 某車型天窗頂蓋尾部側整形模具結構

3.1 整形研合分析

良好的模具研合是確保汽車覆蓋件表面質量的基礎條件[5]。天窗頂蓋模面工程規劃如圖5a 所示,紅色區域(I處)強壓量0.08mm,強壓寬度設置20mm,尾部側整形區域(II 處)強壓量0.04mm,強壓寬度設置150mm。模面研合著色卡如圖5b所示,制件尾部在側整形時A面區域需均勻壓實。檢查OP30尾部區域側整形研合發現,受加工誤差、模具受力后存在撓度變形、設備精度差異及鉗工研配等綜合因素的疊加影響,尾部區域側整形研合不均勻,存在局部硬點,如圖5c所示。尾部研合著色不均勻,側整形過程頂部A面材料易發生不規則流動且造成材料內部應力分布不均勻,并導致A面出現凹陷等面品缺陷[6]。

圖5 OP30模面設計及側整形研合狀態

3.2 材料成型受力分析

受制件造型影響,尾部鉸鏈安裝臺階對應的制件R 角(位置I1)與相鄰區域(位置I2)R 角過渡較為劇烈(見圖6a),在側整形過程中位置I2相比位置I1承受更大的拉應力,并造成尾部材料內部應力大小不一致[7]。借助鈑金成型模擬與分析軟件Autoform可以發現,側整形后尾部鉸鏈安裝臺階對應的制件A面產生凹面,與實物缺陷表現模式一致,如圖6b所示。

圖6 制件過渡分布及CAE分析結果

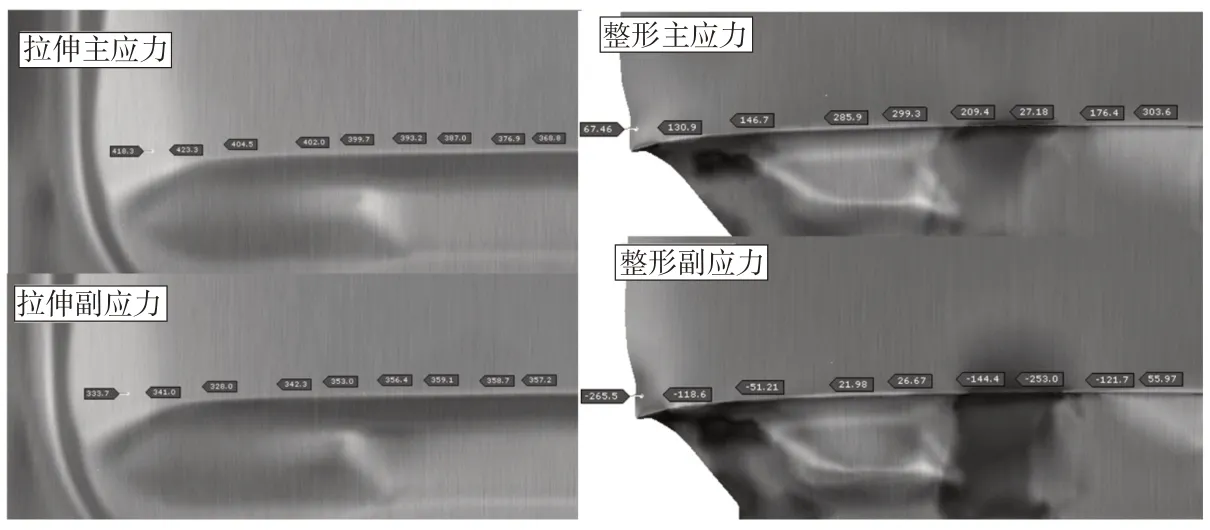

天窗頂蓋尾部造型與特征由拉伸與側整形工藝實現,為進一步分析制件造型過程對沖壓工藝的影響,依托Autoform 軟件對比分析拉伸及側整形工序頂蓋尾部主副應力分布差異,分析結果如圖7所示。

觀察圖7 分析結果可知,拉伸件的主副應力變化較為平緩,分布范圍分別為368~402MPa 與343~357MPa,而側整形后鉸鏈安裝臺階對應的頂部A面主副應力變化較為急劇,主應力由299MPa 銳減至27MPa,副應力由26MPa 銳減至-253MPa,且該區域與制件凹面區域相吻合。在此基礎上,對天窗頂蓋尾部拉伸與側整形工藝線長變化進行對比分析。從左到右每間隔50mm選取測點并分別測量截面的線長,重點聚焦鉸鏈安裝臺階與其相鄰區域(對應凹面區域)的線長變化,分別以界面A-B 與C-D 表征。測點分布及線長測量結果如圖8所示。

圖7 頂蓋尾部拉伸與側整形主副應力分布

由圖8 可知,A-B 間拉伸與整形線長變化量為34mm,C-D 件拉伸與整形線長變化量為23mm,表明A-B 與C-D 之間的線長變化量最為劇烈。在此基礎上,對A-B與C-D截面對應的A 面材料單元體進行受力分析,分別以A、C表示。單元體A和C受到X、Y、Z方向的應力分布如圖9所示,其中,X為主應力Y為副應力;Z為豎直方向應力,由于整形前后變化不大,忽略不計(X、Y、Z方向與車身坐標系一致,分別指沿著車身前后、左右及上下方向)。在側整形之前,A-B 與CD 線長分別為232mm 與227mm,A-B 與C-D 間過渡較為平緩,表面單元體受到各方向的應力基本一致。側整形后,A-B整形線長為266mm,C-D整形線長為250mm,A-B 整形線長大于C-D 整形線長16mm,造成A 區域單元格X方向的拉應力顯著大于C區域單元格。根據鈑金成形體積不變原則[8],內部應力的變化使C 單元格Y 向拉應力減少。側整形過程材料內部應力分布不均勻,進而導致A區域材料張緊,C區域材料出現塌陷。單元體受力分析結果表明,因天窗頂蓋尾部造型過渡急劇,造成不同區域板料承受的內部應力差異過大,導致制件表面出現面品缺陷。

圖8 頂蓋尾部拉伸與側整形線長變化

圖9 頂蓋尾部單元體應力分析

4 缺陷控制對策

由上述分析可知,側整形研合不足及因制件造型過渡劇烈并導致側整形過程材料內部應力分布不均勻是導致天窗頂蓋尾部出現凹面的主要原因。結合缺陷成因分析,本文從提升側整形研合、優化拉伸凹模工藝補充圓角、調整側整工序尾部流料等角度進行優化。

4.1 提升側整形研合

以研合著色卡為導向,通過研配OP30 壓料芯提升尾部側整形研合率,凸顯頂蓋尾部A 面強壓效果,抑制側整形過程A面材料發生流動。同時確保A與C單元體在Z方向承受的壓應力遠大于X與Y方向的拉應力,使側整形過程中X與Y方向的應力變化相對于Z 向壓應力可忽略不計,改善側整型過程A 面材料內部應力分布的不均性。實踐表明,提升側整形研合后尾部凹陷獲得一定的改善,但仍存在輕微手感。研合著色提升前后對比及制件面品狀態如圖10所示。

圖10 研合著色提升前后對比及零件面品狀態

4.2 優化拉伸凹模工藝補充圓角

由于A 與C 區域整形線長變化急劇導致板料內部應力變化過大并造成頂蓋尾部出現凹面,因此,優化制件造型使制件過渡更加平順,即通過減少整形線長差異改善成形過程材料流動條件是提升面品的關鍵技術路徑。但優化制件造型通常在前期開發SE階段中實施,不適用于后期的調試與量產階段[9],因此,當前該方案不具備可行性。為驗證縮短A-B 與C-D截面的整形線長差異的差異,借助Autoform軟件進行仿真分析,即放大C-D截面對應的拉伸凹模工藝補充圓角2~3mm,減少其拉伸線長,提高側整形后的線長變化量,使兩者過渡更加平緩,改善側整形過程板料受力條件。CAE 分析結果顯示,通過實施該方案,面品缺陷亦獲得明顯改善。拉伸凹模圓角優化位置與CAE 分析結果如圖11 所示。以CAE 分析結果為指導,采取優化拉伸凹模工藝補充圓角大小的方案,并獲得顯著改善。

圖11 優化拉伸凹模圓角與CAE分析結果

為進一步平衡側整形過程A面材料的應力分布,結合OP30尾部材料流入趨勢,補焊研配OP30下模中間區域壓料筋槽圓角(見圖12),通過增加側整形時的尾部進料阻力,使C區域板料內部X向拉應力增加,減小與A區域X向拉應力的差值。

圖12 補焊收緊OP30側整形凸模筋槽圓角

通過實施上述方案,天窗頂蓋尾部凹陷消除,面品獲得顯著改善,滿足汽車覆蓋件量產要求。整改前后天窗頂蓋尾部表面質量對比如圖13 所示。工程實踐表明,上述方案可有效解決該面品缺陷問題。

圖13 整改前后面品質量對比

4.3 增加整形限位機構

在批量生產過程中,由于模具筋條與板料表面存在劇烈摩擦,模具受熱膨脹后會導致筋條與筋槽間隙變小,材料流動阻力加大,改變A面材料內部的應力分布,進而影響表面質量[10]。為穩定制件面品,本文在原模具結構基礎上增加側整壓料芯限位平衡塊以調節筋條間隙,即在側壓芯上加工兩處鎖附安裝臺用于鎖付限位塊,模具工作時限位塊直接與下模氮氣缸回程壓板相接觸,通過壓板實現對側壓料芯行程的限位,進而實現調整進料阻力的目的。同時,可避免大批量生產時側壓料芯機構摩擦生熱后筋槽間隙變小并導致板料拉毛甚至開裂的風險。整形限位結構及布置形式如圖14所示。

圖14 整形限位結構與布置形式

5 結束語

頂蓋作為大型的汽車覆蓋件之一,具有易回彈、剛性偏弱等、尾部面凹等共性,前期良好的制件造型設計與沖壓工藝設計是獲得精致沖壓件的基礎,并可顯著降低后期模具調試難度與周期。本文以某車型天窗頂蓋為研究對象,從模具研合狀態及側整形過程材料內部應力分布等維度詳細剖析其尾部表面缺陷成因,并針對性提出優化拉伸工藝補充面圓角及調整尾部側整進料阻力等控制方案,同時結合工程實踐驗證整改對策的有效性,以期為汽車覆蓋性成形質量的控制及冷沖壓模具的設計提供理論依據與技術支持。