淺談350 km/h CRTSI 型雙塊式無砟軌道施工質量控制

2022-08-29 09:37:10王建峰

中國新技術新產品

2022年10期

王建峰

(中鐵建大橋工程局集團第四工程有限公司,黑龍江 哈爾濱 150020)

1 工程概況

1.1 工程簡介

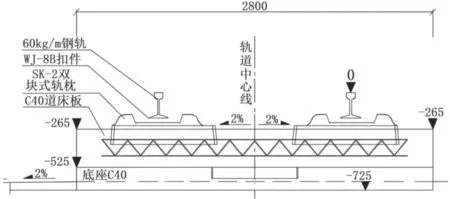

草洪塘特大橋位于泉州市晉江市永和鎮及東石鎮境內,地勢較平緩,多為平原及丘軌道結構形式設計為CRTS I 型雙塊式無砟軌道施工。結構從上而下組成分別為鋼軌、扣件、雙塊式軌枕、道床板和底座組成,采用C40混凝土施工,如圖1所示。

圖1 橋梁地段CRTS I 型雙塊式無砟軌道設計圖

1.2 氣象

草洪塘特大橋位于福建省泉州市晉江地區,施工區域屬于南亞熱帶海洋季風性濕潤氣候,夏長無酷暑,冬短溫暖而少雨,秋溫高于春溫。年均降雨量911 mm~1231 mm,3—9月為多雨季節。年平均風速2.9 m/s,8—10月易受臺風天氣影響較大。

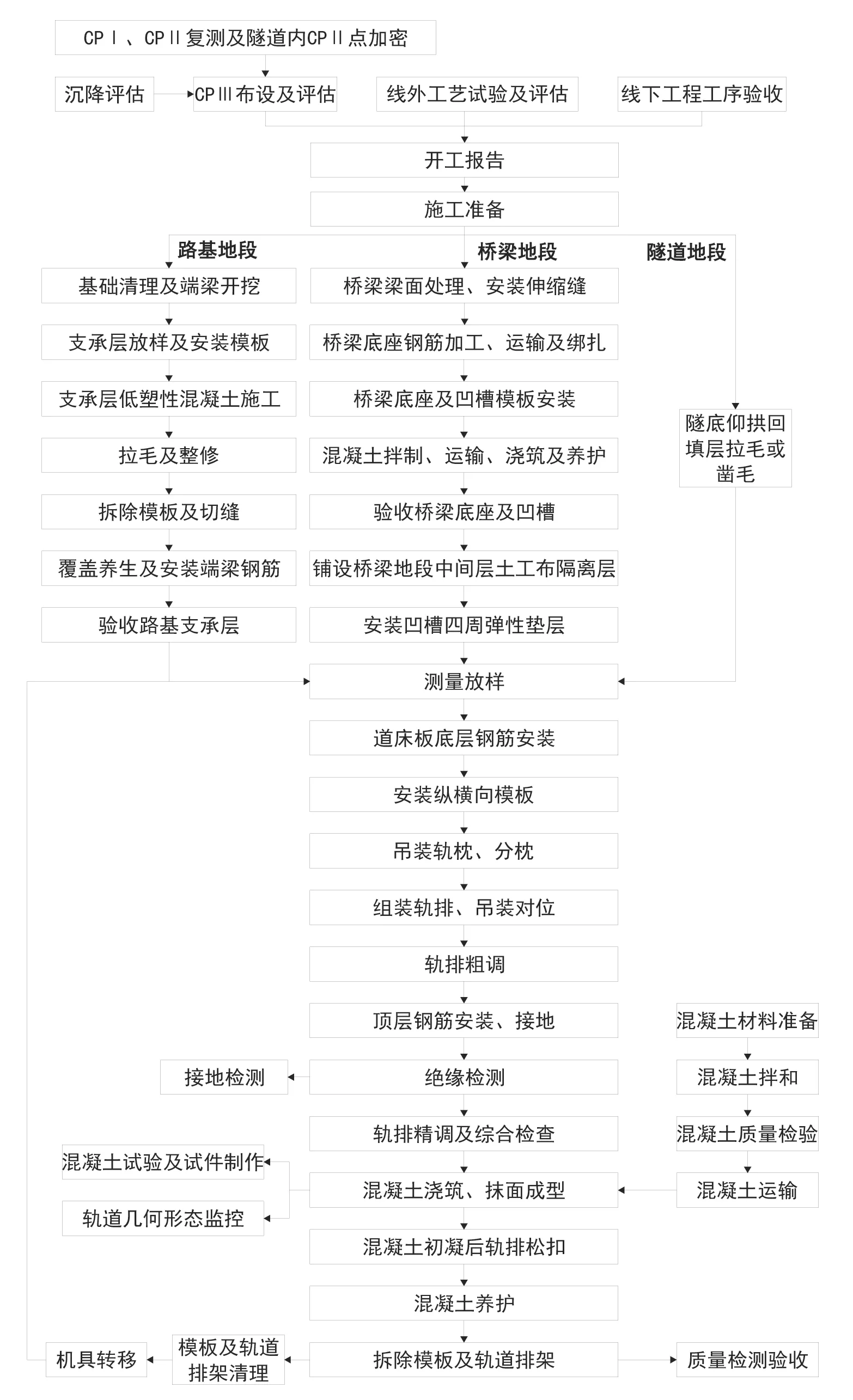

2 施工工藝流程圖

無砟軌道采用軌排架法施工,采取雙線并行交錯施工,先施工右線,左線滯后右線2個施工單元,每個施工單元長度為80 m~100 m。每個施工隊包括4個施工班組。即軌道班、鋼筋班、混凝土班和綜合班,每天至少完成1個施工單元的混凝土施工。詳細施工流程如圖2所示。

圖2 無砟軌道施工工藝流程圖

3 無砟軌道施工質量控制要點

3.1 底座板

梁面先采用銑刨機進行整體銑刨,寬度不小于2.6m,深度不小于2mm,新鮮混凝土露出面積不小于85%。銑刨完成后,對梁面不平整、銑刨不到位的地方采用小型鑿毛機人工處理。

使用4對以上的CPⅢ控制點,按照設計位置在放出無砟軌道邊線的控制點及中線,按10 m/個控制斷面的頻率進行放樣,同時做好標記。

檢查橋面預埋套筒是否完整可使用,將連接鋼筋旋入套筒內,旋入長度為套筒長度的1/2,旋入后鋼筋彎鉤段方向垂直線路方向;……

登錄APP查看全文

猜你喜歡

現代裝飾(2022年5期)2022-10-13 08:48:04

建材發展導向(2022年10期)2022-07-28 03:04:36

建材發展導向(2022年10期)2022-07-28 03:04:00

建材發展導向(2021年18期)2021-11-05 09:19:50

建材發展導向(2021年9期)2021-07-16 07:11:36

建材發展導向(2021年7期)2021-07-16 07:08:04

水利規劃與設計(2020年1期)2020-05-25 08:01:30

小哥白尼(趣味科學)(2019年3期)2019-06-17 11:57:44

中國房地產業(2016年2期)2016-03-01 01:25:48

河南電力(2016年5期)2016-02-06 02:11:34