Cr25Ni35Nb+MA爐管立體彎曲制造技術研究

江 克 李勤兵

(1.巢湖學院機械工程學院,安徽 合肥 238000;2.江蘇勤業(yè)石化裝備有限公司,江蘇 靖江 214500)

0 引言

近年來,隨著國內外對乙烯需求的增長,其工藝設計及制造技術發(fā)展迅速,目前國內已完全自主掌握乙烯成套工藝技術,中石化與中石油均大力發(fā)展各自乙烯工藝,其中最核心的是乙烯裂解爐輻射段管系的工藝設計及制造工藝研發(fā)。以往乙烯裂解爐輻射段管系采用靜態(tài)鑄件與離心爐管進行組隊焊接形成乙烯裂解反應回路,由于靜態(tài)鑄造管件與離心鑄造管組織密實性的區(qū)別,導致其組對焊縫性能不穩(wěn)定,容易在高溫下產(chǎn)生失效問題。最近幾年中,石化SEI與中石油寰球設計院均研發(fā)各自專利爐型,設計使用U型與S型彎管作為輻射段管系中離心爐管的重要連接件。由于U型與S型彎管同樣采用離心鑄造爐管彎曲制造,一定程度上提升了焊縫性能穩(wěn)定性,但其組對焊縫的整體性能依然低于母材。為進一步提升設備長周期運行安全性,取消U型與S型的組對焊縫,設計制造整體無焊縫式立體彎管對提升乙烯裂解爐的安全性有重大意義。

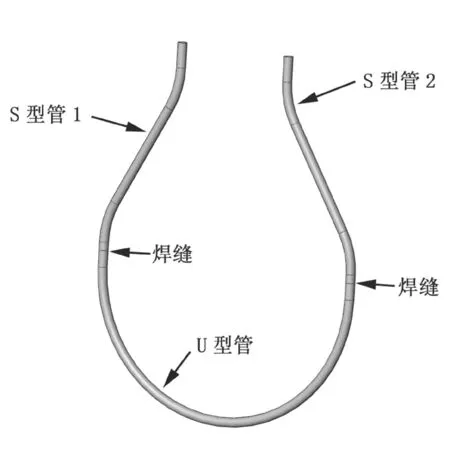

1 無縫立體彎管

Cr25Ni35Nb+MA屬于耐高溫合金材料,通過離心鑄造制造的鋼管由于耐高溫性能良好、持久強度高、抗?jié)B碳能力強以及表面楊梅粒子增強換熱強度等特點,普遍應用于乙烯裂解爐輻射段管系。目前常用的彎管制造方案是以Cr25Ni35Nb+MA離心鑄造管作為原料管,分別彎曲平面型U型管與S型管,采用1件U型管+2件S型管組裝方式,通過組對角度的調整與焊接連接方式制造成有焊縫式立體形狀的彎管,如圖1所示,再與直管段進行組對形成一組回路。根據(jù)乙烯裂解反應的工藝特性,裂解爐輻射段管系在彎管處反應溫度一般比較高,爐管壁溫最高達1150 ℃,過多的組對焊縫往往是薄弱環(huán)節(jié),容易出現(xiàn)泄露及斷裂失效問題。設計減少U型管與S型管的組對焊縫,采用整體無焊縫式立體彎管取代組對焊接彎管,將能夠有效降低裂解爐輻射段管系失效發(fā)生率。由于現(xiàn)有很多彎管制造企業(yè)的彎制設備比較陳舊,采用液壓方式控制彎曲,需要通過人為經(jīng)驗控制平面彎管的彎曲制造,無法實現(xiàn)精準控制及立體彎制作業(yè)。因此通過設計數(shù)控精度高的智能立體彎管機,可實現(xiàn)該文研究的整體無焊縫的立體彎管制造,其最大特點是將U型與S型集成為整根立體彎管,減少了U型與S型組對的2道焊縫。

圖1 彎管組成形式

2 感應熱彎裝置

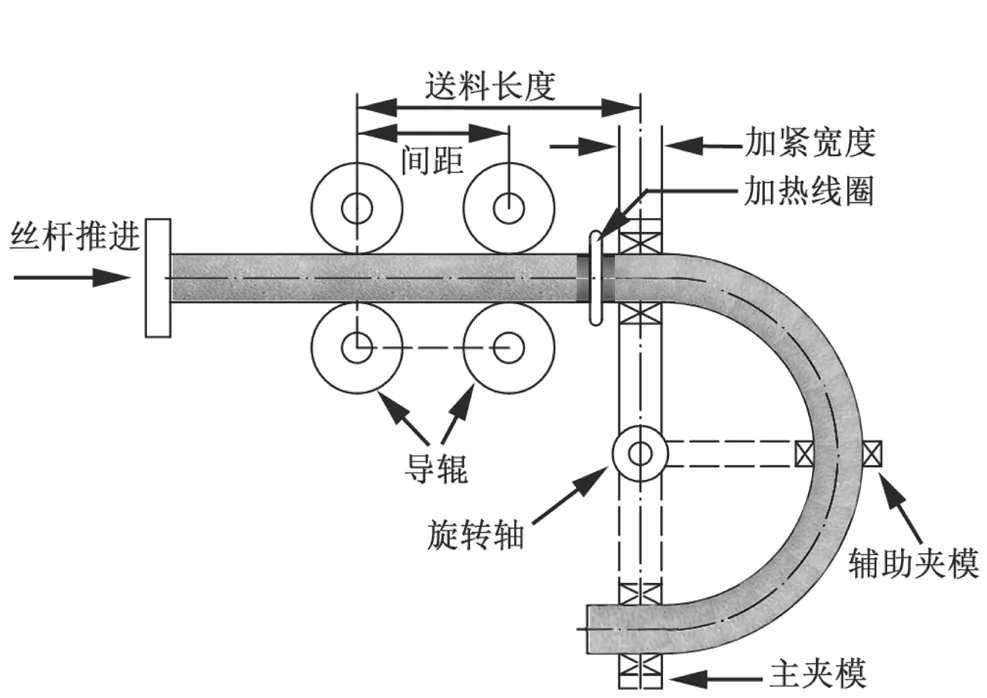

智能立體彎管機采用中頻加熱進行彎曲制造。其最大的優(yōu)點是可以通過PLC控制伺服電機進行旋轉角度設置,能夠較準確地控制彎曲過程中立體角度與彎曲角度的調控,在到達設定角度后,將自動停止加熱與彎曲,并按程序設定繼續(xù)進入下一步彎曲過程。熱彎裝置及彎曲過程示意圖如圖2所示,熱彎過程中絲桿驅動底座推進爐管前進,前端主夾模夾緊爐管并進行旋轉引導,感應線圈加熱局部區(qū)域使材料產(chǎn)生塑性變形而形成彎曲。在完成S彎曲段彎曲后,通過伺服電機旋轉至U型段彎曲,彎管機在左右端均設置了旋轉軸與主、輔夾模,可以靈活調整彎曲的方向。此外,在彎曲加熱部位采用了紅外傳感實時監(jiān)測加熱溫度,在超溫時可及時調整加熱線圈頻率,以便控制加熱溫度。實際彎管的立體管角度跨度較大,容易在彎曲過程中產(chǎn)生水平度超標和回彈問題情況,在彎曲超過90°后設計增加輔助夾模可有效控制彎曲后角度及尺寸精度。

圖2 熱彎成型過程示意圖

3 熱彎受力狀態(tài)

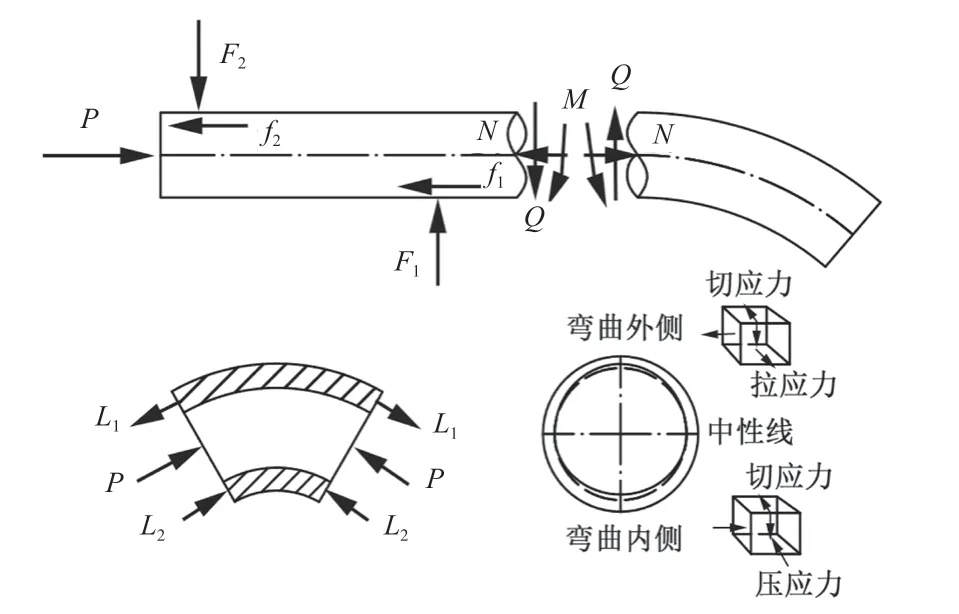

根據(jù)立體彎管機的組成結構,該文分析了彎曲過程中爐管受力狀態(tài)及塑性變形情況。受力狀態(tài)及塑變分析示意圖如圖3所示。

圖3 彎管受力及變形狀態(tài)分析圖

爐管末端受絲桿驅動推進力的作用,在旋轉夾模引導下與導輥產(chǎn)生作用力,由于導輥與爐管表面接觸,在前進過程中將產(chǎn)生反方向摩擦力,夾模對塑變區(qū)形成彎矩結合剪切力及軸向力,在瞬時受力平衡狀態(tài)下,加熱區(qū)域在高溫低屈服強度下將產(chǎn)生彎曲變形。根據(jù)圖3可知,塑性彎曲變形外側受拉力作用,內側受壓力作用,則外側壁厚降低,而內側壁厚增加,以此滿足拉壓變形協(xié)調及材料連續(xù)性。

4 熱彎工藝設定

Cr25Ni35Nb+MA離心澆鑄爐管表面為楊梅粒子顆粒狀態(tài),無法采用冷彎工藝制造。而采用中頻感應加熱彎曲是最優(yōu)的選擇。中頻感應熱彎工藝中的核心試溫度控制,感應線圈選擇尤為重要,該文彎曲爐管規(guī)格為OD89×6M.S.W(最小密實層厚度),線圈與爐表面間距合理間隙應在20 mm~30 mm,故選擇線圈直徑為110 mm,寬度15 mm,材質為矩形銅管。

根據(jù)對Cr25Ni35Nb+MA爐管的高溫力學性能研究可知,溫度過高會明顯減低爐管的抗拉強度,極易產(chǎn)生彎曲斷裂,但溫度過低則影響延伸率,同樣容易產(chǎn)生裂紋。此外,推進速率影響彎曲部位成型形狀,速度過快將容易產(chǎn)生褶皺問題,過慢則導致生產(chǎn)效率低下。該文彎曲設定感應加熱局部溫度為880℃~930℃,線圈加熱寬度為20mm~25mm,推進速度為30mm/min~40mm/min,通過鼓風機對線圈加熱以后的區(qū)域進行強風冷卻,以便在彎曲成型后及時提高材料強度,避免裂紋的產(chǎn)生。選定試驗彎管的彎曲半徑=925 mm,彎曲率/=14.2。

5 彎曲成型尺寸及質量

5.1 外觀形狀

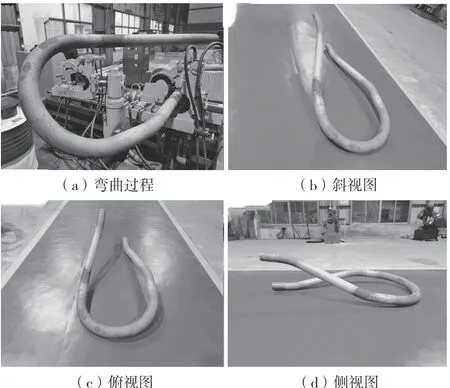

通過上述彎曲工藝進行試驗彎制,對立體彎管彎制過程及彎曲成品各角度視圖進行觀察,結果如圖4所示。彎曲后2段S型與1段U型集成為整體立體彎管形狀,彎曲部位過渡平滑,未發(fā)現(xiàn)褶皺變形問題,U型管段彎曲半徑實測927mm,偏差+2 mm,S型段彎曲角度及兩端間距、偏轉角度均符合立體彎曲設定要求。

圖4 外觀形狀

5.2 成型后尺寸

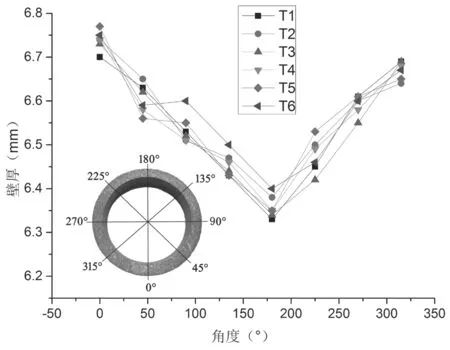

Cr25Ni35Nb+MA試驗爐管規(guī)格彎曲前實測均值為Φ89.5mm×6.5mm,在U型段和S型段選取6個截面(T1-T6)檢測外徑與壁厚,外徑檢測4個點,厚度8個點。壁厚分布規(guī)律如圖5所示,彎管最外側在180°處,減薄率最大為2.6%,最小厚度值6.33mm,大于最小密實層6mm要求。內側0°點處壁厚增加,最大增厚率4.1%。彎曲內側整體壁厚大于外側,該結果符合拉伸變形及擠壓變形規(guī)律。

圖5 不同截面厚度分布規(guī)律

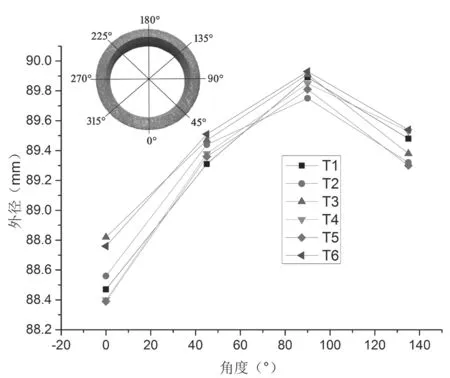

彎管各截面外徑如圖6所示,在0°~180°方向外徑較小,在90°~270°方向外徑較大,兩個方向垂直產(chǎn)生橢圓度最大為1.7%,滿足爐管橢圓度小于8%要求。根據(jù)上述分析,立體管在指定工藝下彎曲成型后在壁厚減薄率及橢圓度變化上均能有效控制。各個截面的壁厚及外徑分布規(guī)律基本一致,其變形及減薄規(guī)律與彎曲受力分析結果一致,也驗證了熱彎曲工藝在控制截面形狀變化與厚度減薄率上有明顯優(yōu)勢。

圖6 不同截面直徑分布規(guī)律

5.3 無損檢測

中頻熱彎在不合理的彎曲溫度及加熱速率下,彎管外表面容易產(chǎn)生彎曲裂紋缺陷甚至斷裂,在上述彎曲工藝條件下,對立體彎管彎曲部位進行著色滲透檢測,結果如圖7所示。在整個彎管外表面未發(fā)現(xiàn)任何缺陷,在外表面也未見任何微裂紋缺陷。因此,驗證上述彎曲工藝制造立體管質量檢驗滿足要求。

圖7 表面著色滲透檢測

6 結論

智能化立體彎管機通過精準的彎曲旋轉角度控制及合理的彎曲工藝參數(shù)設定,能夠制造符合設計要求的Cr25Ni35Nb+MA無縫式立體彎管,在減少焊縫數(shù)量、提高安全性的同時可滿足彎管幾何尺寸要求及與表面質量要求。通過觀察彎管在彎曲部位滲透檢測無裂紋缺陷的現(xiàn)象,可證明加熱溫度控制在930℃以內能夠避免因溫度過高而產(chǎn)生的開裂問題,推進速度控制在40 mm/min以內,可避免因金屬流動不合理而產(chǎn)生的彎曲褶皺問題。使用中頻感應熱彎技術,能夠有效控制彎管外側受拉壁厚減薄率及截面橢圓度大小,使彎管幾何尺寸滿足設計使用要求。該文對無縫式立體彎管的研究結果可為裂解爐彎管的制造工藝提供實用參考價值,為彎管結構形狀的設計提供新思路。