基于仿真分析的極端環境下穩定平臺的設計及驗證

朱偉林

(1. 中國電子科技集團公司第三十八研究所,合肥 230088;2. 安徽省技術標準創新基地,合肥 230088)

0 引 言

隨著科學技術的快速發展,雷達裝備的應用需求變得越來越廣泛,同時也對雷達裝備的結構形式及性能提出了越來越嚴苛的要求,尤其是在高空雷達裝備研制方面。穩定平臺作為高空雷達裝備的重要組成部分,承擔著負載的支撐、旋轉和隔離作用以及發送、接收指令的作用。當前的穩定平臺研究熱點主要集中在平臺精度方向,在平臺環境適應性方面的研究稍顯不足,當穩定平臺無法適應高空極端環境工況時,會直接影響雷達裝備的整體性能和可靠性。為此,本文基于仿真分析設計了一種帶溫控系統的小型穩定平臺,并對其進行了試驗驗證。

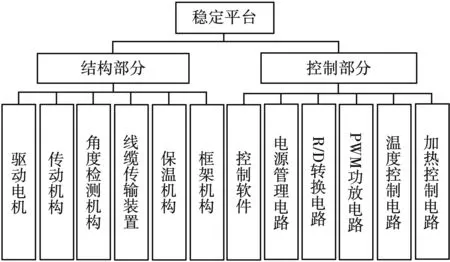

1 系統構成

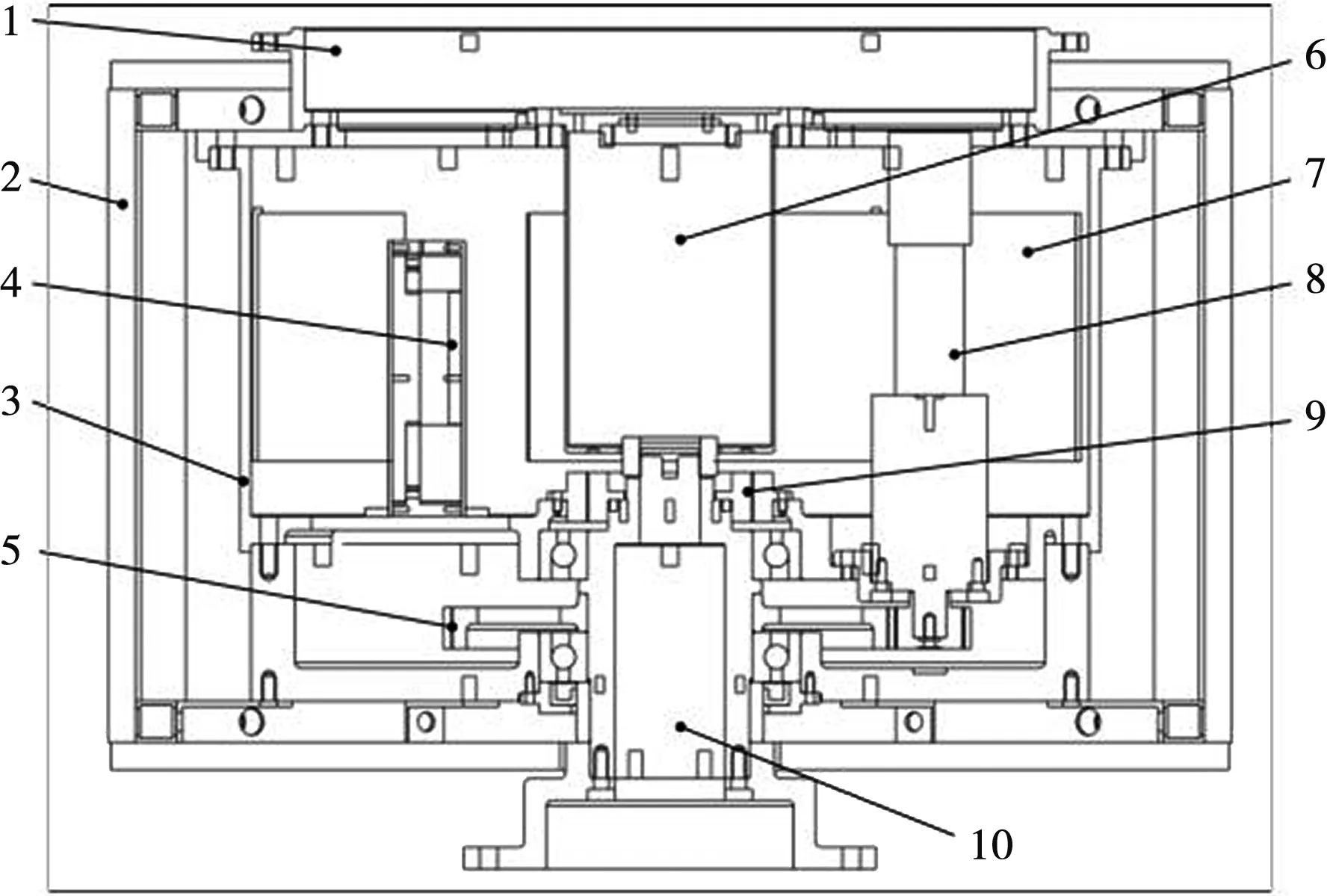

作為高空雷達裝備的重要旋轉機構,穩定平臺主要包括驅動電機、減速傳動機構、角度檢測機構、信號傳輸裝置、溫控系統、控制器以及框架支撐機構等部件,具體組成如圖1所示。驅動系統采用直流減速電機經齒輪減速后,通過電控實現旋轉運動。驅動機構主要由直流電機、行星減速器、齒輪副、旋轉軸、框架等構成,實現負載的旋轉功能。溫控系統主要包括加熱模塊、保溫模塊、溫度采集傳感模塊以及溫度控制模塊等,實現平臺在低溫環境下的加熱保溫,確保平臺內電子元器件能夠正常工作。系統工作環境溫度為-70~+55 ℃,系統旋轉角速度為10 °/s,角加速度為60 °/s2,負載尺寸為1 000 mm×500 mm×500 mm,要求在8級風速下可正常工作,旋轉精度0.1°。

圖1 系統組成示意圖

2 系統設計

2.1 結構設計

依據穩定平臺工作特點分析,穩定平臺帶動負載進行旋轉時主要克服負載啟動時的慣性力矩M慣、摩擦力矩M摩以及風力矩M風,其計算公式分別為

M慣=J·ε

(1)

(2)

(3)

式中,J為旋轉部分的轉動慣量;ε為負載旋轉的角加速度;λ為低溫系數;風力矩M風為風載荷形成的靜態阻力矩與附加動態風力矩之和。

經計算,系統旋轉所需克服的最大力矩為

M=M慣+M摩+M風=40 N·m

(4)

根據載荷計算結果,電機驅動功率為

(5)

綜合考慮電機預選MAXON系列直流有刷電機,額定功率25 W,額定轉速8 330 r/min,額定輸出扭矩0.026 3 N·m,減速機選擇GYSIN 系列行星齒輪減速機,傳動比450,額定輸出扭矩15 N·m,最大回程間隙為0.25°,末級選用7級精度齒輪傳動,模數1.5,小齒輪齒數18,大齒輪的齒數108,傳動比為6。根據設計方案對驅動力矩和轉速指標進行校核:

(6)

式中,T1為電機額定輸出扭矩;n1為電機額定輸出轉速;i為系統總減速比;η為傳動系統效率。

計算結果滿足指標要求,穩定平臺結構如圖2所示。

1.法蘭 2.保溫機構 3.框架機構 4.控制器 5.傳動機構 6.線纜傳輸裝置 7.加熱模塊 8.電機系統 9.角度檢測機構 10.輸出軸及法蘭

2.2 控制設計

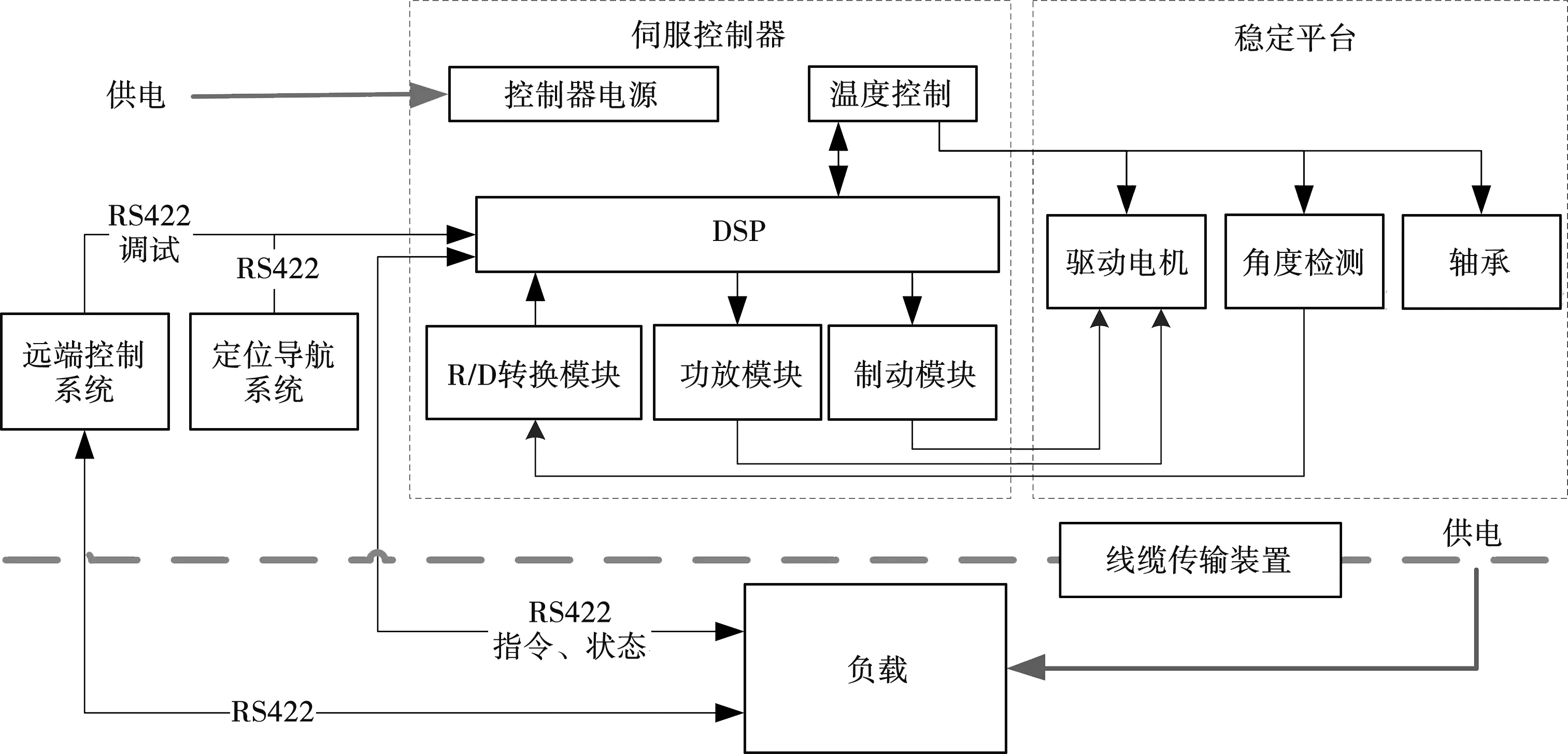

伺服控制器主要包括DSP電路、電源控制模塊、R/D轉換模塊、PWM功放模塊、制動模塊和溫度采集控制模塊等部分,其中DSP完成邏輯判斷、控制運算、系統通訊等;電源控制模塊實現板所需電源的轉換;RD轉換模塊實現旋轉變壓器數據的采集和轉換;PWM功放驅動電機;制動模塊實現電機制動器控制;溫度采集控制模塊實現對電機、旋變、軸承等的溫度采集和加熱控制。

伺服控制器接收系統的數據和工作指令通過角度檢測機構檢測框架的角度位置,綜合工作指令和控制算法產生相應的驅動控制信號,經PWM功率放大后驅動電機運轉,實現負載期望運動控制,并向負載反饋伺服系統運行狀態信息,如圖3所示。

圖3 控制系統工作原理示意圖

3 仿真分析

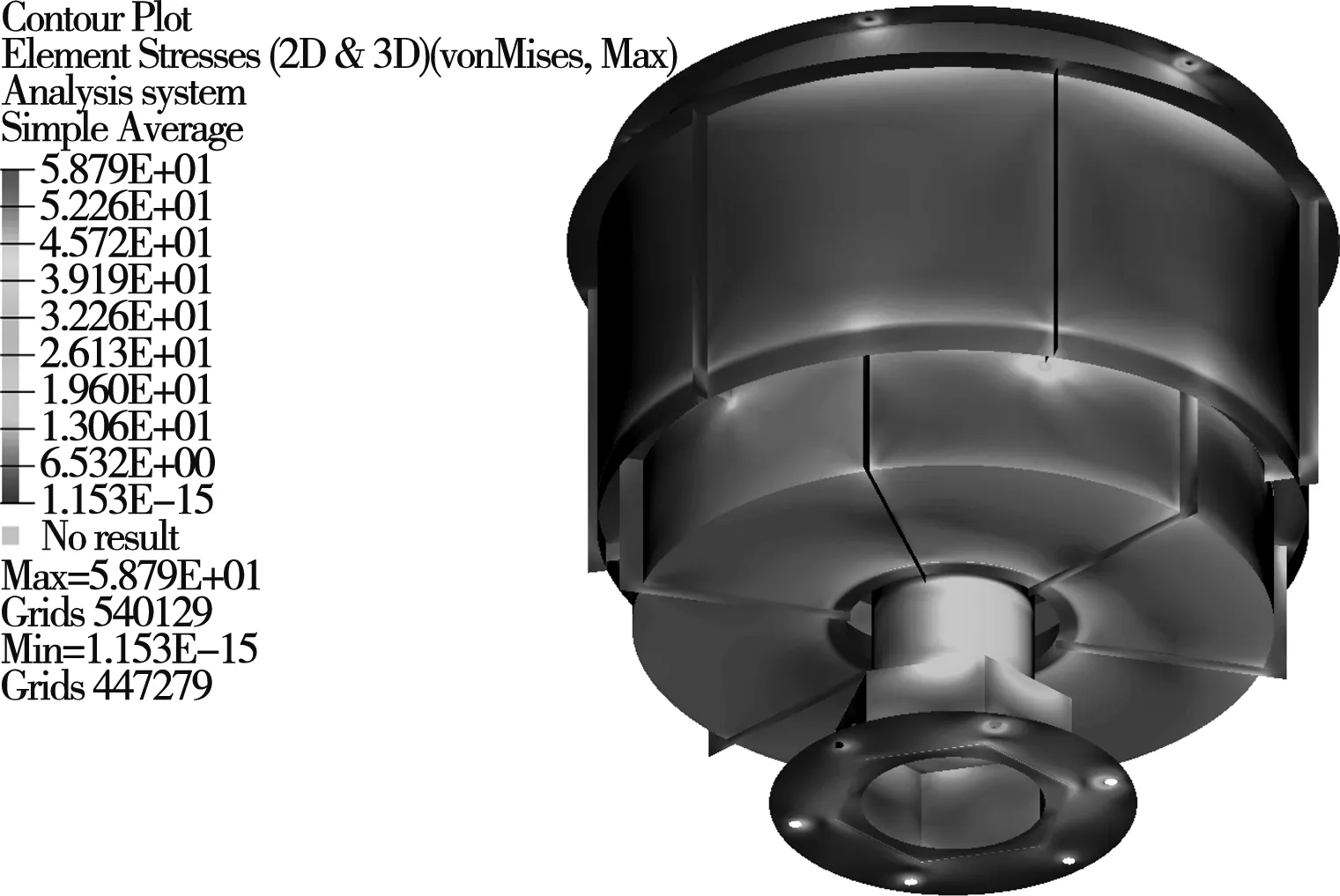

結合系統工況,對系統的結構強度進行仿真,施加工況為系統重力外加1.1 g水平方向過載、1.1 g垂直方向過載、20 m/s風速的復合工況,通過仿真可以看出系統最大應力出現在殼體底部以及負載連接法蘭處,最大應力為56 MPa,遠低于鋁合金的許用應力值,系統結構強度滿足設計要求。仿真結果如圖4所示。

圖4 系統力學仿真示意圖

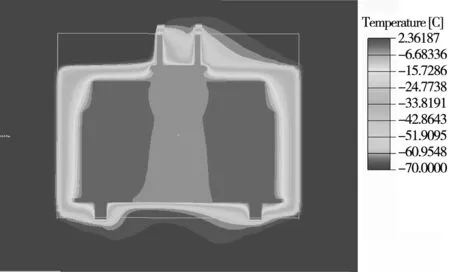

由于系統要求工作環境溫度為-70~+55 ℃,所以系統需額外增加加熱保溫機構,通過系統內部元器件正常工作溫度及發熱和外界環境進行計算仿真,采用國產聚酰亞胺電熱膜進行加熱,3塊功率分別為30 W、尺寸為200 mm×100 mm的加熱片均勻貼在平臺殼體內壁上,對平臺內部環境溫度進行加熱,可保證內壁驅動組合、傳動組合以及控制元器件整體環境溫度處于0 ℃,使得系統各元器件均可以正常工作,熱學仿真如圖5所示。

穩定平臺采用齒輪傳動方式,安裝同軸檢測旋轉變壓器作為角度傳感器,其旋轉誤差主要來源于角度檢測誤差、結構安裝誤差、傳動鏈誤差、數值計算誤差等,傳動鏈誤差值、結構安裝誤差、旋轉變壓器檢測誤差、數值計算誤差分別為0.05°、0.03°、0.02°、0.04°,基于上述誤差分析,穩定平臺旋轉精度為以上誤差分量的均方根:

圖5 系統熱學仿真示意圖

(7)

可以看出,穩定平臺理論旋轉精度為0.074°,滿足指標要求。

4 試驗驗證

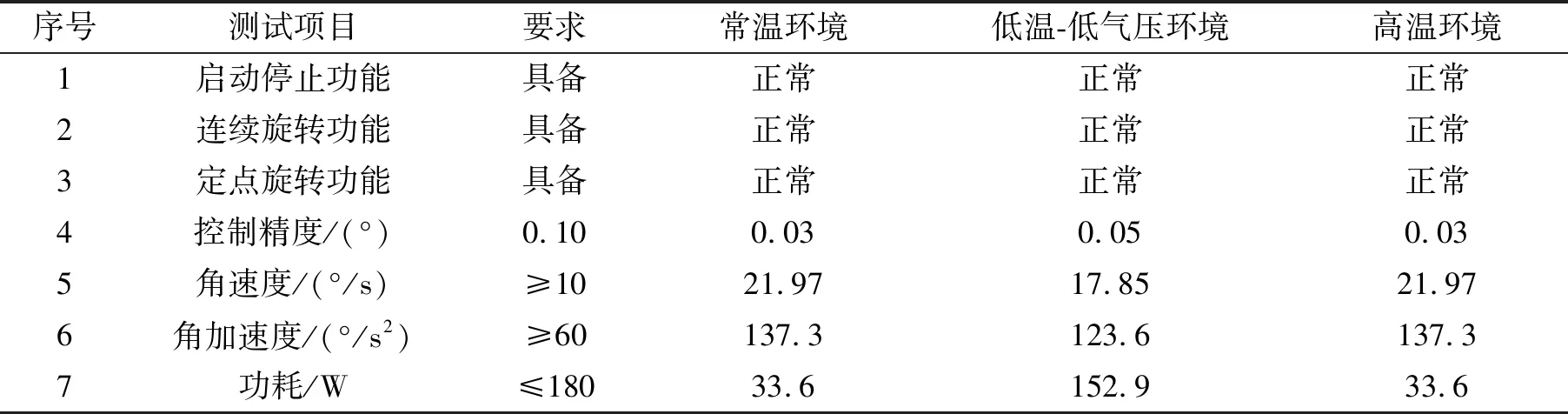

依照相關測試要求,對穩定平臺實物進行溫度及精度試驗測試,試驗順序為低溫低氣壓試驗-高溫試驗-精度測試,具體試驗方法為:溫度降至-70 ℃,氣壓降至5 kPa后保持穩定4 h,檢測穩定平臺內溫度傳感器反饋的溫度,同時檢測穩定平臺的各項性能指標,然后回常壓常溫后進行高溫試驗,溫度升至 60 ℃,工作保持4 h后,檢測穩定平臺內溫度傳感器反饋的溫度,同時檢測穩定平臺的各項性能指標,溫度試驗完成后對平臺的旋轉精度進行測試,測試結果如表1所示。

溫度試驗驗證結果如圖6所示。可以看出:當環境溫度維持在-70 ℃左右時,平臺內部檢測點反饋溫度維持在-10 ℃左右,各電子元器件可正常工作,溫控系統對穩定平臺內部的溫度起到了較好的控制作用,同時穩定平臺內部的溫度有一定的延遲效果。熱學仿真結果為0 ℃左右,由于穩定平臺無法做到完全密封,且仿真為理想情況,各部件傳熱較好,所以試驗與熱學仿真存在一定的溫度差距,但在誤差允許范圍內。

表1 試驗測試結果

圖6 穩定平臺溫度檢測圖

5 結束語

本文對低溫低氣壓極端環境下的穩定平臺進行了設計、分析及試驗驗證,通過研究可以發現,該平臺的溫控系統在低溫低氣壓極端環境下起到了較好的溫度控制效果,保證了穩定平臺電子元器件的正常工作,為雷達裝備在該特殊環境下的研究提供了技術支撐和應用驗證。