高速列車軸箱軸承健康監測與故障診斷研究綜述1)

顧曉輝 楊紹普 劉文朋 劉澤潮

(石家莊鐵道大學省部共建交通工程結構力學行為與系統安全國家重點實驗室,石家莊 050043)

(石家莊鐵道大學河北省交通工程結構力學行為演變與控制重點實驗室,石家莊 050043)

引言

鐵路是國家經濟的大動脈,在我國經濟社會發展中起著至關重要的作用.截止到2021 年,我國鐵路營業里程已達到15 萬公里,其中高速鐵路達到4 萬公里,超過世界高速鐵路總里程的2/3,鐵路機車擁有量達到2.17 萬臺,其中動車組超過4100 列[1].高速列車作為軌道交通系統的核心裝備,在“引進先進技術、聯合設計生產、打造中國品牌”的總體方針指導下,經過原始創新、引進消化吸收再創新、自主創新的三十年發展歷程,取得了舉世矚目的成就.尤其在近十年,以CRH380 系列、CR400 系列動車組為代表的中國高速列車集成創新工程在低阻力流線頭型、振動模態系統匹配、高強度氣密性、高性能轉向架、噪聲控制、輕量化與節能、制動安全、弓網受流、系統可用性等方面[2]取得重要突破.在此基礎上,我國高速列車技術創新的主題將由結構功能設計與制造逐步轉向運營安全保障、運營品質提升與運營維護等重點領域.因此,如何科學地維護數量龐大的運營車輛,保障高速列車的使用性能,降低全壽命周期成本成為一個日益突出、至關重要的問題.

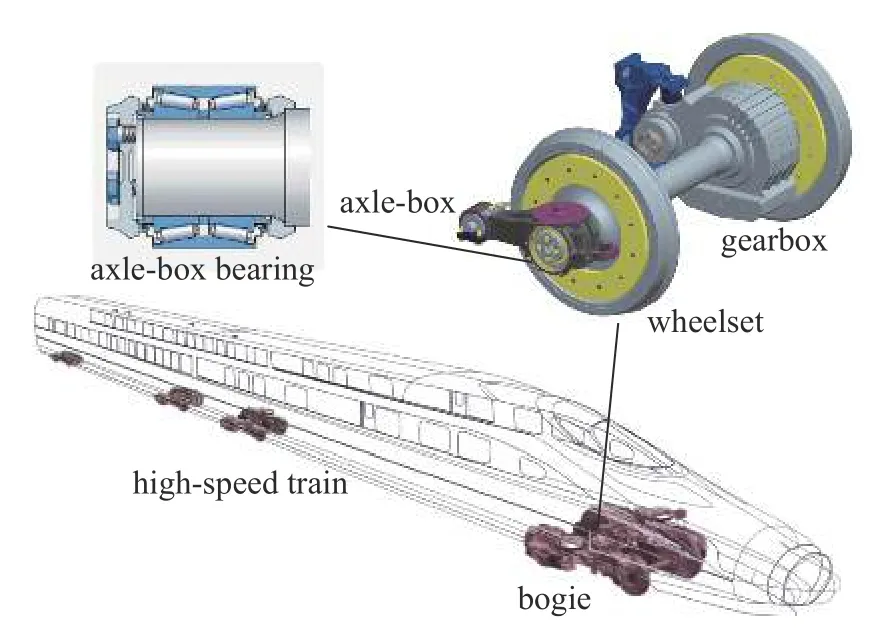

軸箱軸承是高速列車轉向架中的關鍵旋轉部件,相當于列車的“腳踝”,承擔著承載支撐、運動轉換等重要功能.為了便于維護,高速列車的軸箱軸承通常選用自潤滑密封式的雙列圓錐滾子軸承(部分采用圓柱滾子軸承),其設計壽命一般要求能夠達到240 萬公里、檢修周期能夠達到120 萬公里.如圖1所示,軸箱軸承的內圈與車軸過盈配合,外圈與軸箱間隙配合或過渡配合,軸箱通過轉臂節點和一系彈簧、一系垂向減振器與轉向架構架相連.因此,軸箱軸承在運行過程中承受了來自車體和轉向架傳遞下來的所有垂向和橫向載荷,在頻繁加速、制動工況下還會承受一定的沿軌道方向的縱向載荷.另一方面,車輪與鋼軌的滾動接觸剛度較大,在軌道不平順的影響下,輪軌之間的復雜作用力也會通過車軸傳遞到軸承,尤其在出現車輪多邊形、踏面擦傷、車輪扁疤、鋼軌波磨等輪軌關系惡化的情況下[3],軸承元件之間的相互作用會變得更加惡劣.此外,由于我國幅員遼闊、人口眾多,相比國外,我國高速列車的運行密度高、持續運行時間長、線路條件復雜、軌道狀態不統一、地域溫差大,軸箱軸承等走行部關鍵部件所承受的氣動載荷、溫濕度、耦合振動等使用環境對其疲勞可靠性和使用性能提出了更高的要求.在上述綜合因素的作用下,高速列車軸箱軸承的故障率要高于齒輪箱軸承、電機軸承等旋轉部件,其主要故障形式表現為疲勞剝落[4-5]、擦傷磨損、疲勞裂紋、電蝕等,其中外圈滾道剝落故障最為突出[6],并且故障軸承的累計使用里程相對隨機,甚至有時遠小于檢修周期[7].這些由疲勞、過載、裝配不當、潤滑不良等原因引起的滾子、滾道、保持架故障會嚴重影響軸箱軸承的使用性能,可能導致燃軸、切軸等重大安全事故.因此,針對軸箱軸承的狀態監測和故障診斷是保障列車健康使用的重要組成部分.

圖1 高速列車軸箱軸承Fig.1 Axle-box bearing of high-speed trains

本文首先總結了軸箱軸承健康監測與診斷系統的發展概況,然后,梳理了國內外學者在軸箱軸承動力學機理分析、故障診斷方法等方面的研究現狀和研究思路,最后對軸箱軸承健康監測與故障診斷研究的發展趨勢進行了展望.

1 軸箱軸承健康監測與診斷系統的發展現狀

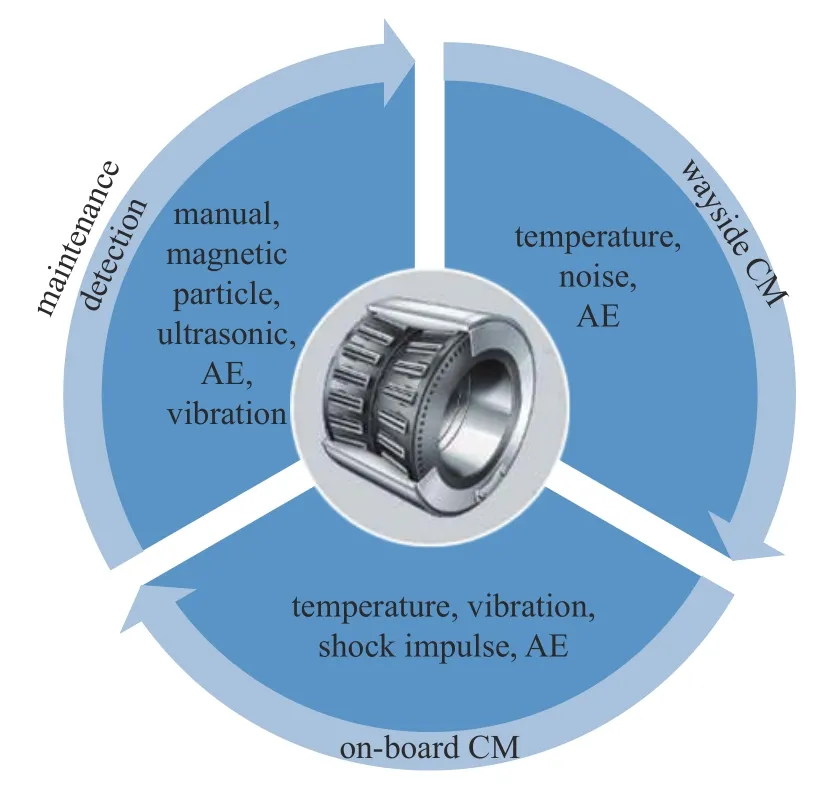

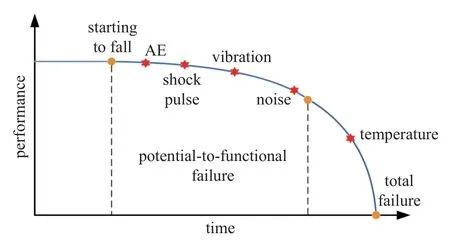

針對列車軸箱軸承的檢測和監測(condition monitoring,CM),國內外諸多研究機構開展了大量的探索,其主要應用的方式和手段如圖2 所示,主要方式可以分為維修檢測、軌邊監測和車載監測三種,主要手段涵蓋了從人工到溫度、聲音、振動、沖擊脈沖、聲發射(acoustic emission,AE)等多種傳感技術.圖3 給出了軸箱軸承使用性能的典型退化過程與各種傳感技術能夠識別的退化階段,從中可知,除溫度外,其他傳感技術均能在軸箱軸承的潛在故障發展到功能性故障前對其狀態進行判別,從而減少或避免不必要的安全事故的發生.

圖2 軸箱軸承檢測與監測手段Fig.2 Fault detection and condition monitoring means for axle-box bearing

圖3 軸箱軸承服役性能與傳感技術Fig.3 Performance of axle-box bearing and sensing technologies

1.1 維修檢測系統與方法

長期以來,我國各鐵路局的動車所、機務段對機車車輛軸承的檢測方式主要依靠工人的經驗.工作人員在落輪后首先需要將軸承退卸,然后進行外觀檢查、軸承分解、部件清洗,最后進行目視檢測.現有的檢修流程主要依靠操作人員的實際經驗,導致檢測結果存在一定的主觀性,而且費時、費力,生產成本較高.隨著無損檢測技術的發展,國家鐵路局在制定的《鐵路客車輪軸組裝檢修及管理規則》等文件中要求對一定運行時間和里程的軸承進行磁粉探傷并執行嚴格的里程報廢制度,但現有的無損檢測方法也需要在落輪后將軸箱軸承退卸、解體和清洗,工序繁瑣.

為了提高鐵路軸承的檢修效率,中國鐵道科學研究院在20 世紀90 年代與北京鐵路局等單位合作研制了JL-201 機車軸承診斷儀、JL-601 機車走行部頂輪診斷系統等多套檢測儀器[8],并在鐵路局的大部分機務段和大修廠實現了推廣應用.JL 系列檢測系統通常包含簡易診斷和精密診斷兩個模塊.在簡易診斷中,通過計算軸承振動加速度的有效值和峭度并結合預設的閾值對軸箱軸承狀態進行判斷,當所測值超過閾值時再用基于共振解調譜的精密診斷進行確認.此類系統在工作時不需要落輪,大大縮短了檢測時間,實現了軸箱軸承的不解體診斷.但在應用時,需要技術人員依據歷史檢測數據為參考,合理地設置故障報警閾值和軸承解體閾值,不同型號的軸承其判斷閾值也不盡相同.此外,在應用共振解調方法進行精密診斷時,帶通濾波的范圍對診斷結果也至關重要.與之類似,唐德堯等[9-10]研制了基于“多傳感器共振解調技術”的JK86411 鐵路車輛輪對軸承不分解試驗診斷系統和改進型JK96411 鐵路車輛輪對軸承不分解自動診斷系統,并通過原鐵道部車輛局和航空部發動機局的鑒定,確診率達到了95%以上,較人工檢查準確率提高了10%左右,漏診率降低了4%.張慶等[11]研發了一套基于振動、溫度信號的輪對軸承不解體檢測系統,基于小波降噪和小波解調增強了故障頻譜的識別性,并在上海鐵路局得到了應用驗證.

針對高速列車的軸箱軸承檢修,中車青島四方機車車輛股份有限公司在動車組三級修采用了大連博峰軸承儀器有限公司開發的軸箱軸承振動頻譜分析儀代替人工檢查[12].熊文等[13]提出了一種與輪對軸承磨合臺配合使用的軸承故障聲學診斷系統,通過對麥克風陣列采集的聲音信號進行統計因子和共振解調分析實現對軸承狀態的判別.此外,Kaewkongka[14]提出了基于聲發射的軸箱軸承診斷方法,基于軸承加載工況下的聲發射信號的振鈴計數和包絡解調等方法診斷軸承故障.上述診斷大多需要頂輪機或磨合機的配合,此時軸箱軸承的受力狀態與線路運行條件下的狀態相反,即外圈滾道的承載區和非承載區發生180°的翻轉.為此,唐山百川智能機器股份有限公司[15]研發了一套基于軌道輪驅動和柔性降噪技術的機車走行部動態檢測臺以復現列車在軌道上運行時的真實受力狀態.在軸承狀態評估方面,同樣采用振動信號的有效值、峭度等統計特征和故障特征頻率結合的方法對軸箱軸承進行故障早期預判、故障部位定位和故障等級的劃分.

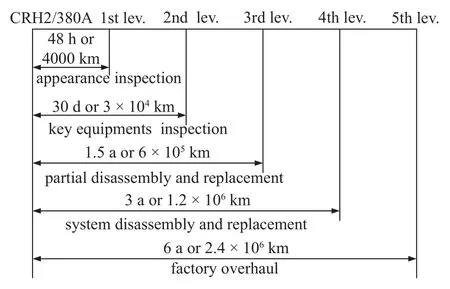

上述檢測系統和方法主要應用于列車的運用維修,而目前軌道交通行業主要采用計劃預防維修制,通過劃分檢修等級和檢修周期結構,制定了嚴格的維修規程與規范.以我國CRH2 和CRH380 A 型高速列車為例,其檢修等級、檢修周期和主要檢修范圍如圖4 所示.軸箱軸承作為走行部的關鍵部件要運行到120 萬公里或3 年才會檢修一次,運行到240 萬公里或6 年則進行報廢處理.因此,當前采用的維修體系和檢修制度難以及時地發現軸承的突發性故障,為此各國鐵路公司通常還會配備系列軌邊和車載監測系統用于保障列車的運行安全.

圖4 CRH2/380 A 動車組檢修等級和檢修周期Fig.4 Maintenance regulation of CRH2/380 A EMUs

1.2 軌邊監測系統與方法

當前,軌邊監測主要有兩種常見的方式:熱軸診斷系統和軌邊聲學診斷系統.早在20 世紀60 年代,美國就開發了基于紅外的軌邊熱軸診斷系統(hot bearing detector,HBD)[16],主要利用安裝在軌旁的紅外線探測設備來感知所通過機車車輛的軸承溫度,當溫度超過預設的微熱、強熱和激熱閾值則觸發故障跟蹤、前方站停、立即停車等不同等級的響應.然而該系統在設計之初針對的是轉速較低的滑動軸承,隨著鐵路高速化、重載化發展,加之環境溫度、列車運行狀態的差異,基于固定溫差閾值的HBD 系統暴露出諸多的不適應之處,經常出現誤報或漏報.有報道指出在某些線路曾有大約80%的被攔截車輛出現誤報[17],嚴重影響了行車的組織管理.為了增強HBD 系統的判別能力,Mili?等[18]以軸承溫度、車速、環境溫度等參量為輸入,研發了一種基于模糊邏輯的軸承監測系統,一定程度上提高了系統的魯棒性.此外,Deilamsalehy 等[19]提出了一種基于紅外熱成像與機器視覺的智能熱軸監測方法,以軸承溫度場的分布代替傳統的溫度閾值,從而更精準地判斷軸承狀態.

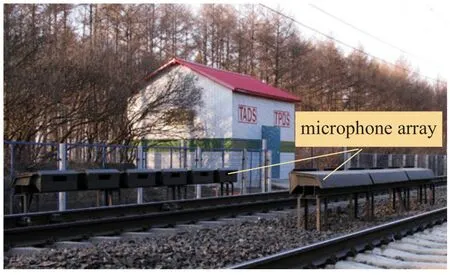

為了彌補HBD 系統的不足,在80 年代中期,美國鐵路運輸技術中心(Transportation Technology Center,Inc.,TTCI)就開始了軌邊聲學診斷系統的開發和測試工作,著名的TADS (Trackside Acoustic Detection System)在1989 年實現了商業化,90 年代末在北美、南非鐵路得到廣泛應用[20].隨后,澳大利亞的VIPAC 公司也成功研發了與TADS 類似的RailBAM 系統.2018 年,我國神州高鐵公司以400 萬美元的價格向TTCI 購買了TADS 系統及其專用技術和知識產權,隨后在其基礎上開發出了第二代產品.升級后的TADS 系統具有體積更小、性能更穩定、成本更低等諸多優點,可以滿足空間狹窄的地鐵、隧道等特殊路段的應用需求.如圖5 所示,TADS 主要利用設在軌道兩側麥克風陣列系統采集機車車輛通過時產生的聲音信號,然后通過信號濾波等處理單元對采集到的聲音信號進行離線分析,從而識別列車軸承的工作狀態.然而,受其測量方式的影響,該類系統的診斷性能受以下因素的制約[21]:

圖5 TADSFig.5 TADS

(1)列車以較高速度通過時,麥克風陣列采集的軸承聲學信號會因多普勒效應產生聲譜畸變;

(2)單個麥克風采集到的聲學信號可能包括多個軸承的耦合信息產生聲譜混疊;

(3)采集的軸承聲學信號中包含較強的輪軌噪聲、氣動噪聲等干擾,信噪比較低.

這些因素極大地影響了故障診斷與定位的可靠性,需要借助一些較為先進的信號處理方法加以處理.在消除多普勒效應方面,目前主要通過時頻分析方法對聲學信號的瞬時頻率進行估計,然后通過時域插值重采樣對其進行矯正.例如,文獻[22]基于希爾伯特變換的瞬時頻率估計,提出了一種時域動態重采樣方法以消除多普勒效應產生的非平穩干擾的影響.Christos 等[23]提出一種基于復移Morlet 小波分解的聲譜畸變矯正方法用于軸承的早期故障診斷.Wang 等[24]將基于匹配追蹤的多普勒小波原子分解算法用于運動聲源的參數估計.Zhang 等[25]基于改進的樣條核函數Chirplet 變換實現了多個諧波分量的瞬時頻率估計,并結合重采樣和包絡分析進行了軸承故障的精密診斷.針對多聲源耦合產生的聲譜混疊問題,Entezami 等[26-27]基于廣泛應用于麥克風陣列的波束形成算法來抑制非目標方向的干擾.Zhang 等[28-29]先后提出了基于時頻信息融合和時變空域濾波重排的方法來分離聲譜混疊信號,取得了較好的分析效果.此外,Huang 等[30]基于構建的最優空域濾波器對比了均勻矩形麥克風陣列和傳統的線性陣列的效果,并通過實驗驗證了矩形陣列的優越性.針對強噪聲干擾的問題,He 等[31]提出一種多尺度噪聲調節自適應隨機共振的方法來實現微弱周期聲學信號的特征增強.Zhang 等[32]采用改進的奇異值分解結合共振稀疏分解來消除輪軌背景噪聲和其他諧波干擾的影響.

1.3 車載監測系統與方法

相對軌邊監測系統而言,車載系統的發展較晚,但其準確性更高、實時性更強,近年來逐步受到軌道交通行業的關注.車載系統相對于軌邊系統的主要優勢可以概括如下:

(1)傳感器距離監測的軸箱軸承位置更近,拾取的健康狀態信息更直接,更有可能診斷出早期故障和實現定量診斷;

(2)可以持續地對軸箱軸承的健康狀態進行跟蹤,積累軸箱軸承全壽命周期的數據,為軸承的使用性能演化規律研究提供數據支持.

目前,廣泛應用的車載監測系統主要基于溫度、振動等物理量.與HBD 系統相比,車載系統實現了列車軸溫的實時、長期跟蹤,但是依然無法實現對突發性和早期軸承故障的預警.此外,車載溫度監測系統還存在可靠性低、誤報漏報率高的問題.在2012—2013 年期間,北京鐵路局配屬的23 列CRH5 型動車組發生了98 起軸溫監測系統故障,其中傳感器故障45 起,主機故障9 起,其他故障44 起,造成累計晚點967 分鐘[33],影響了列車的正常運營.趙佳穎等[34]分析了武廣線正常運行的CRH3 型動車組發生的717 次溫度報警,其中測量不可信和傳感器故障共計539 次,暖軸、熱軸誤報14 起.針對上述情況,曹源等[35]發展了一種基于動態時間規整算法的車輛軸溫狀態監測方法,充分結合歷史監測數據,有效克服了列車軸溫出現跳變的干擾、降低了誤報率.謝國等[36-37]針對軸溫數據容量大、冗余度高、易缺失的問題,提出了基于分步式降維和深度自編碼器的軟測量方法,并綜合考慮了環境溫度、車速等工況對軸溫的影響,基于皮爾遜相關系數分析法和多元回歸分析方法建立了高速列車軸溫動態閾值預測模型,提高了監測系統的適用性.王遠霏等[38]詳細分析某鐵路局配屬的CRH380 B 型動車組在2011—2017 年期間的軸溫故障數據,挖掘了軸溫與環境溫度、走行速度、輪對里程、軸承位置等因素的關系,在此基礎上建立了基于RBF 神經網絡的最高軸溫預測模型指導運用維護.劉強等[39]基于同一列車多軸軸溫監測數據和列控系統的運行軌跡信息,提出了基于列車運行軌跡的運行模態識別方法,并結合列車多模態動態內在典型相關分析,發展了一種基于數據驅動的的軸承故障診斷方法.Liu 等[40]提出了一種基于多層長短時記憶(multilayer long short-term memory,MLSTM)網絡和孤立森林的軸溫異常檢測方法,通過將軸溫、環境溫度、載重、電機傳動功率、車速輸入MLSTM 網絡預測軸溫,并將預測的軸溫變化量輸入孤立森林算法進行異常檢測,從而實現軸承故障的準確預警.

隨著傳感技術的成熟與發展,目前車載監測系統能采集的物理信息愈加完善.在振動監測方面,TTCI 在20 世紀90 年代末開展了基于振動信號的車載監測系統的驗證[41-42].與維修檢測系統類似,同樣依據振動加速度的統計特征和共振解調方法對軸承狀態進行實時監測和診斷.唐德堯等[43]開發了JK00430 型機車走行部車載監測系統,可實現對振動、溫度和沖擊信號的同步采集,并利用共振解調技術對走行部關鍵旋轉部件進行診斷,并在270 km/h 高速列車上進行了裝車運用,取得了許多寶貴的現場診斷經驗.Papaelias 等[44]在英國和葡萄牙等線路對基于振動加速度和聲發射信號的車載診斷系統進行了驗證,結果表明通過將高頻的聲發射與振動數據結合可以利用均方根等指標有效地區分車輪踏面、軸箱軸承的局部損傷.Yuan 等[45]通過對軸承振動、溫度和電壓、電流的監測,實現了對軸箱軸承電蝕故障的智能診斷.此外,歐盟在2012—2015 年支持了由伯明翰大學、波爾圖大學、SKF公司等18 家單位參與的MAXBE 項目[46],旨在通過結合已有的軌邊和車載系統和新型的監測技術,將振動、溫度、應變、聲發射等多種物理量的融合信息用于軸箱軸承的狀態監測和早期故障診斷并指導軸承的運用維護,并在葡萄牙、比利時、英國等線路上開展了大量的驗證試驗.該項目為推動歐洲軌道交通健康監測領域的成果落地創造了條件,為制定集監測、診斷、運用維護于一體的標準化體系積累了經驗.近年來,隨著MEMS、無線傳感等技術的發展,更多新型的傳感器被用于軸箱軸承的健康監測.Peiner[47]研發了一類壓阻式MEMS 加速度傳感器并在德國的ICE 高速列車上進行了測試.英國的Perpetuum 公司[48]研發了具備能量采集自供電的無線傳感節點用于高速列車軸箱軸承的振動長期跟蹤監測.Tarawneh 等[49]開發了一套能夠同時監測軸箱軸承載荷、溫度和振動的無線傳感節點.此外,具備自感知、自決策等功能的智能軸箱軸承為其健康評估與診斷提供了更加便捷的手段.SKF 開發了集振動、溫度無線監測于一體的洞悉技術用于鐵路軸箱軸承[50].Gong 等[51]設計了一種具備自供電和無線傳感的智能軸箱軸承系統,基于嵌入的可變磁阻能量采集器可將車軸和內圈的旋轉運動產生的電能儲存并為無線傳感器網絡供電,從而實時地監測軸承的轉速、振動、應變和溫度信息.

1.4 小結

通過上述分析可知,現有的三種檢測、監測體系優缺點都比較突出.維修檢測體系發展的最成熟,但耗時、費力,智能化程度不高.軌邊監測系統相對車載監測系統方便布置,可實現一對多的監測,但不能進行軸承狀態的持續監測和跟蹤.車載系統采集的狀態信息更準確,實時性更高,但受系統可靠性、診斷精度的影響,真正形成產品、實現列裝的少之又少.

近年來,隨著大數據、人工智能技術的發展,歐盟、日本等在下一代高速列車計劃中均將軸箱軸承的智能監測、智能診斷、智能運維等內容列入發展規劃.我國也提出了要構建由數字平臺、設計平臺、制造平臺和健康管理平臺組成的面向故障預測與健康管理(prognostics and health management,PHM)的高速列車譜系化產品技術平臺[52-53].因此,如何綜合運用軸箱軸承的三種檢監測體系,基于特征提取、信息融合、數據挖掘等技術服務于高速列車的PHM 仍具有較大的挑戰.

2 軸箱軸承的動力學機理分析研究現狀

從上文可知,受其結構的限制,在軸箱軸承使用過程中通常無法從外部直接觀測到內部元件的運行狀態.而通過傳感器采集的振動、溫度、聲音等信號是內部產生損傷后,由內至外傳遞出來的,是內部損傷的外部表現.因此,許多重要的特征在復雜的傳遞路徑中大大衰減,再加上外界環境中復雜噪聲的干擾,能被傳感器直接提取的故障信息微乎其微.由于軸承內部無法直接觀測,只能憑借這些外部表現信號進行間接診斷,即軸承本身好似“黑箱”一樣.目前缺少對軸箱軸承的視情維修體系,除了對其內部元件運行狀態的檢測手段不夠成熟外,更缺乏的是對其故障的產生機理和發展規律研究.因此,開展軸箱軸承的健康監測和故障診斷,首先需要揭示軸承內部元件間的相互作用機制和軸承內部故障與外部響應之間的映射關系,從而為特征提取和故障診斷提供理論依據.

2.1 針對軸箱軸承系統的動態特性分析

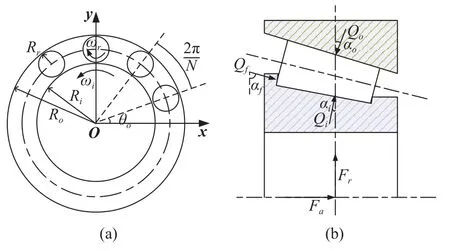

雙列圓錐滾子軸承相對于球軸承或圓柱軸承,其內部元件的接觸關系更復雜.如圖6 所示,在徑向載荷Fr和軸向載荷Fa的作用下,滾子除了與內、外圈滾道接觸外,還會與內圈擋邊發生接觸.需要注意的是,軸箱軸承的承載方式與其他旋轉機械明顯不同,車體質量通過一、二系懸掛傳遞給軸箱,軸箱軸承再將力傳遞給車輪.因此,軸箱軸承的承載區是在上半部,非承載區是在下半部.在承載區,滾子推動保持架公轉,而在非承載區,保持架推動滾子公轉.

圖6 滾子與滾道的運動和接觸關系Fig.6 The kinematics and contact between the roller and raceways

通過建立軸承的力學模型研究其內部載荷、溫度場分布等是分析軸承失效機理的重要手段之一.在載荷分析方面,目前常用的主要包括擬動力學模型、動力學模型和有限元模型.顏家森等[54]考慮了滾子與內圈滾道、內圈擋邊和外圈滾道的接觸關系,基于Hertz 接觸理論建立了高速列車軸箱軸承的擬動力學模型,采用Newton-Raphson 法求解了軸承的載荷分布,并分析了外部載荷、列車運行速度對滾子和滾道載荷的影響.王超等[55]基于Hertz 接觸理論和切片法分析了直母線型滾子、圓弧全凸型滾子、圓弧修正型滾子和對數曲線型滾子與滾道的應力和載荷分布情況,給出了極限載荷下的最佳凸度設計參考值.趙方偉[56]采用改進的切片法分析了滾子與滾道的接觸應力分布,并考慮Hartnet 關于彈性半空間的法向作用力對非作用點變形的影響,得到了非理想線接觸下的應力分布.Zhang 等[57]基于Hertz 接觸理論和切片法求解了滾子-滾道間的接觸載荷,并基于彈流潤滑理論分析了列車速度、接觸角、潤滑脂的動態黏度等參數對摩擦力和摩擦力矩的影響.黃運生等[58]采用剛柔耦合的離散單元法建立了保持架的非線性動力學模型,分析了車輪扁疤導致的大幅值沖擊載荷對軸承保持架的動態性能、應力分布和與滾子的相互作用的影響.涂文兵等[59]采用LS-DYNA 軟件建立了軸箱軸承的二維有限元模型,采用顯示積分法求解了系統響應,研究了滾子在加速、減速、軌道譜激勵等條件下的打滑特性.Wang 等[60]基于ANSYS/LS-DYNA 建立了軸箱軸承的三維有限元模型,求解了在直線和曲線工況下軸承元件的應力分布、速度和加速度響應.郝燁江等[61]考慮了軸箱轉臂結構,給出了軸承所受徑向力的修正公式,分析了轉速對內、外滾道接觸應力的影響,并利用ABAQUS-explicit 分析了軸承的動力學特性,求解了軸承內部的應力場與位移場.

在溫度場分析方面,目前采用的方法主要包括熱網絡法、有限元法和實驗法.文獻[62-64]基于Kirchhoff 定律建立了FAG 系列的TAROL 130/240-B-TVP 型軸箱軸承的節點熱平衡方程,采用熱網格法分析了徑向載荷和運行速度等因素對熱節點溫度的影響.Xu 等[65]基于有限元仿真發現軸承的低階臨界轉速即軸承的彈性模態對溫度場分布具有較大的影響.湯武初等[66]針對SKF 系列的TBU-BT2-8545-AD 型軸箱軸承,基于有限元法分析了不同載荷、潤滑條件和表面缺陷下的軸承溫度場分布,并通過實驗對仿真的分布規律進行了驗證.Yan 等[67]基于局部熱方法和彈流潤滑理論建立了鐵路軸承滾道和擋邊的生熱模型,研究了軸承在不同運行工況和結構參數下的生熱特性.在此基礎上,結合有限元軟件仿真分析了溫度場分布和其影響因素,并依據《TB/T 3000-2000 機車車輛軸箱滾動軸承在軸箱試驗機上的熱試驗方法》對其結果進行了實驗驗證.李國棟等[68]利用Fluent 軟件模擬了列車運行中軸箱軸承在外部風場作用下的產熱、傳熱和溫度場分布情況,并與列車實測數據進行了對比.趙方偉等[69]通過臺架交叉實驗方法研究了載荷和速度對軸箱軸承溫升的定量影響,結果表明速度的影響更加顯著.

上述理論分析和實驗研究結果可為軸箱軸承的結構優化設計提供一定的理論指導,但未能反映軸承在循環載荷作用下出現的使用性能退化或故障導致的動力學性能變化.有鑒于此,Liu 等[70]建立一種含滾道局部故障的高速列車軸箱軸承非線性動力學模型,考慮了軸承間隙、滾子和滾道之間的非線性赫茲接觸力、由于轉子質量偏心引起的不平衡力等因素,并分析了軸承在變轉速工況下的加速度響應.黃晨光等[71]建立了考慮載荷分布、振動傳遞、滾子隨機滑動和多滾子故障的軸箱軸承動力學模型,闡述了傳統的時域分析方法容易在診斷滾子故障時失效的原因.李長健[72]采用多體動力學軟件ADAMS建立了含內圈剝離故障的高速列車軸箱軸承三維動力學模型,對不同故障程度的軸承模型進行了仿真,分析了軸承元件的動力學響應隨故障尺寸增大的變化規律.Liu 等[73]基于多體動力學軟件RecurDyn 建立了含外圈電蝕故障的軸箱軸承動力學模型,對比了不同的缺陷位置、形狀和尺寸下的時、頻域響應.

2.2 針對軸箱軸承-列車耦合系統的動態特性分析

上述分析只考慮了軸箱軸承內部元件之間的相互作用和動態響應.然而,列車在運行中,軸箱和軸承所承受的來自一系懸掛、車軸的載荷是變化的,由于車輪失圓[74-75]、鋼軌波磨等輪軌激勵導致的高頻振動對其影響也不容忽視.此外,軸承自身尤其在出現故障后的復雜振動也會通過連接部件傳遞到轉向架從而影響其他部件的振動.因此,軸箱軸承和列車之間具有耦合的相互作用關系,研究軸箱軸承的故障機理需要將其放到列車的振動環境下進行考慮.

基于上述原因,蓋利森[76]分別采用SIMPACK和CABA3D 軟件建立了高速列車的整車和軸箱軸承的動力學模型,將軌道不平順激勵下基于整車模型得到的軸箱箱體的動態外載荷施加到軸承模型的外圈,研究了軌道不平順激勵對軸承元件動力學行為的影響.查浩[77]在經典的車輛-軌道空間耦合動力學模型[78]的基礎上加入了軸承-軸箱-構架動力學模型,考慮了軸箱體與軸承、滾子與滾道、滾子與套圈擋邊、滾子與保持架的作用,分析了軌道不平順、車輪不圓、車輪扁疤等激勵下軸箱軸承的載荷特性和軸箱加速度的振動特性及頻域能量分布.Li 等[79]基于考慮軸箱軸承的車輛-軌道空間耦合模型,分析了軸箱軸承對輪對、構架和車體等不同位置的橫、垂向振動的影響.Liao 等[80]基于空間耦合模型研究了不同的輪軌激勵對軸箱軸承的接觸載荷影響,在車輪多邊形和軌道不平順的綜合激勵下,滾子與外圈滾道的最大接觸力增加了38.59%.王志偉[81]建立了考慮軸箱軸承和齒輪傳動系統的高速列車-車輪-軌道耦合動力學模型,基于數值積分和蒙特卡洛方法系統分析了軌道不平順、不穩定風場、齒輪的時變嚙合剛度、車輪扁疤、車輪多邊形磨耗等高速列車典型使用環境下軸箱軸承的復雜振動特性.Huo 等[82]建立了軸承-輪對-軌道的剛柔耦合動力學模型,討論了軸承非線性和車軸的彈性變形對輪軌力的影響.

在基于耦合模型的熱力分析方面,Huo 等[83]考慮了軸箱軸承的時變接觸剛度和軌道不平順的影響建立了軸承-車輪-軌道耦合系統動力學模型,并結合切片法和彈流潤滑理論分析了不同載荷下的油膜壓力和油膜厚度情況,并建議在高速條件下應考慮熱效應對彈流潤滑的影響.耿自林等[84]基于車輛-軌道耦合動力學模型,計算了實測軌道譜激勵下軸箱軸承在車輪多邊形和滾道故障下的動態載荷和摩擦功耗,并基于熱網絡法分析了軸箱軸承的穩態溫度場分布情況.Wang 等[85]基于考慮軸箱軸承和牽引傳動系統的車輛-軌道空間耦合模型分析了在使用過程中一位側和二位側、動車和拖車的軸箱軸承溫度演化情況.

在基于耦合模型的軸承故障響應分析方面,曹青松等[86]針對高速列車軸承內圈與車軸配合的松動問題,建立了包含半車車體-構架-懸掛-軸箱軸承-輪軌的垂向耦合動力學模型,基于頻譜、相圖、Poincare 映射等研究了不同松動間隙和車速下系統的非線性動力學特性.Ma 等[87]建立了車體-構架-軸承-輪對的垂向耦合動力學模型,研究了滾道局部缺陷和軌道不平順激勵下系統的非線性動力學響應.Liu 和Chen[88]建立了考慮軸箱軸承和牽引傳動系統的車輛-軌道耦合動力學模型,對比了輪軌激勵下正常和故障軸承的時、頻域響應.Wang 等[89]建立了包含軸箱軸承內、外圈故障的車輛-軌道縱垂向耦合動力學模型,基于均方根、峭度等指標對比了不同故障尺寸下軸承的時、頻域振動響應.結果表明,縱向振動指標對內圈故障較為敏感,垂向振動指標對外圈故障較為敏感.Liu 等[90-91]基于耦合模型分析了滾道局部缺陷和加工誤差對車輛系統動力學響應的影響.劉國云等[92-93]基于SIMULINK 和SIMPACK 的聯合仿真,分析了高速列車的軸箱軸承在出現表面波紋度和局部缺陷后軸箱軸承的振動加速度響應和頻譜特征及其對車輛運行平穩性的影響.Lu 等[94]采用類似的方法系統研究了軌道不平順激勵下軸承外圈、內圈和滾子故障的動力學響應特征和故障頻率的分布規律.

2.3 小結

通過上述分析可知,目前國內外學者針對軸箱軸承內部元件的接觸載荷、溫度分布以及故障的動力學響應特征開展了大量的研究工作,取得的主要結論包括:

(1)除了滾子凸度、滾子與內外滾道的接觸角等軸箱軸承的結構參數外,軸承所承受的橫垂向外部載荷相較列車速度對其內部載荷和溫度分布具有較大影響;

(2)軸箱軸承與車輛系統的相互作用有較強的耦合關系,來自車輪和軌道的激勵對軸承的動力學響應具有較大影響,研究軸箱軸承的故障機理采用車輛-軌道耦合模型更為合理.

此外,上述研究距離指導軸箱軸承的健康監測和故障診斷還有一定不足.

(1)基于熱力耦合、聲振耦合等方法揭示軸箱軸承振動、溫度、聲音等多源監測信息在產生、傳遞與響應機制方面還不夠深入.

(2)當前常見的軸箱軸承故障模型與工程中常見的損傷形貌還有一定差距,此外,基于Hertz 接觸理論難以準確描述滾動體與滾道上的局部缺陷、滾動體缺陷與滾道的接觸關系.

(3)目前所建立的軸箱軸承和列車模型以剛體模型居多,難以反映一些有效的高頻信息.而以共振解調為代表的一些故障診斷方法常從系統的高頻響應分析入手.因此,需要進一步發展軸箱軸承與列車的剛柔耦合模型進行研究.

(4)現有研究大多針對軸承在正常狀態或故障狀態的某個使用節點,如何開展從軸承正常狀態到使用性能退化再到運行失效的全壽命周期仿真用于直接指導軸箱軸承的PHM 值得進一步思考.

3 軸箱軸承故障診斷方法的研究現狀

機械故障診斷是借助機械、力學、電子、計算機、信號處理、人工智能等學科專業的技術對機械設備的狀態和故障進行監測、診斷的一門現代化科學技術.早在20 世紀60 年代,美國的機械故障預防小組、英國的機械保健與監測中心等組織即開始了狀態監測和故障診斷的研究工作.在70 年代,瑞典的SPM 公司開發了用于軸承狀態監測的沖擊脈沖儀,波音公司的Harting[95]申請了共振解調技術的發明專利,這些工作奠定了旋轉機械故障診斷技術的基礎.在80 年代,屈梁生等[96]提出了著名的全息譜理論,推動了國內故障診斷領域的發展.時至今日,以時頻分析為代表的信號處理方法和以人工神經網絡(artificial neural network,ANN)為代表的機器學習技術在機械裝備的早期故障診斷、復合故障診斷、智能診斷等多個方面都取得了豐碩的研究成果.下文將主要從信號處理方法、傳統機器學習方法和深度學習方法三個方面討論針對軸箱軸承故障診斷的研究進展.

3.1 基于信號處理的方法

一般而言,故障診斷的基本環節主要包括信號獲取、特征提取和故障識別.從動態信號中提取出有效的故障征兆,是診斷的前提條件.由前文可知,當軸箱軸承的內部元件出現故障后,將導致其振動、噪聲增大或溫度升高,但這些信息常受輪軌噪聲的干擾.因此,需要借助信號處理來進行特征提取和故障識別.常見的信號處理方法主要包括基于帶通濾波的方法和基于信號分解的方法.

如前文所述,基于帶通濾波的共振解調技術在軸箱軸承故障診斷中的應用最為廣泛,其關鍵在于如何確定富含故障信息的共振頻帶.很多學者在最優共振頻帶的選擇方面做了大量的工作,其中最具代表性的就是Antoni 提出的譜峭度方法[97].Lei等[98]在其基礎上,提出了基于小波包分解譜峭度方法,并通過實驗證明了基于內積原理的小波濾波器能夠更好地匹配軸箱軸承故障的沖擊特征.Yi 等[99]提出了一種基于廣義分解算子的譜峭度方法用于提高復雜干擾下最優共振頻帶的識別精度.Liu 等[100]針對解調頻帶劃分和評價指標問題,提出了一種基于尺度空間表征和相關峭度的快速濾波方法,彌補了譜峭度方法不能進行復合故障診斷的缺陷.Cheng等[101]基于解卷積理論設計了一種最優濾波器,通過粒子群優化結合廣義球面坐標變換實現了軸箱軸承故障沖擊與濾波器系數的自動匹配,可有效降低噪聲干擾并增強故障特征信息.Yang 等[102]針對復雜振動干擾下共振頻帶的自適應選擇問題,提出了結合沖擊性和循環平穩性的多目標故障特征提取方法用于軸箱軸承的早期故障診斷.

在信號分解算法方面,Liu 等[103]提出了一種軟篩分停止準則以提高經驗模態分解(empirical mode decomposition,EMD)在軸承加速度信號的分解、解調和瞬時頻率估計等方面的性能.Peng 等[104]提出了一種基于峭度的小波包重構和EMD 結合的方法用于軌邊聲學信號的降噪和特征提取.Li 等[105]提出了一種基于重構誤差的變分模態分解(variational mode decomposition,VMD)方法實現了自適應地確定模態個數,從而避免欠分解和過分解造成的有效故障信息丟失.Zhang 等[106]提出了基于復合插值包絡的局部均值分解(local mean decomposition,LMD)算法,用于提高信號分解的精度和計算效率.林森等[107]提出了一種迭代辛幾何模態分解算法,用于抑制EMD 和VMD 中常見的模態混疊和端點效應.Cao 等[108]將最新發展的經驗小波變換引入軸箱軸承的故障診斷,得到了很好的分析效果.Ding 等[109]提出了一種基于品質因子可調小波變換的高速列車走行部故障診斷方法,基于最大包絡譜峭度自適應篩選不同尺度和不同品質因子下的子帶分量,實現了從踏面損傷導致的強沖擊干擾下分離出軸承故障響應.Deng 等[110]在正交匹配追蹤(orthogonal matching pursuit,OMP)的框架下提出了一種基于參數化字典的稀疏分解方法,并通過實驗驗證了該方法相對于基于相關濾波和K-SVD 的OMP 方法的有效性.

上述方法只能解決軸箱軸承的定性診斷問題,即判斷有無故障和故障定位.然而,更為精準的故障尺寸估計無疑對制定軸箱軸承健康管理措施具有更大的指導意義.1991 年,Epps[111]觀測到軸承的故障沖擊響應通常由兩部分組成,一個是進入故障區域時產生的階躍響應,一個是逃離故障區域時產生的脈沖響應.Zhao 等[112]基于改進的諧波積譜法提出了一種自適應帶通濾波和窄帶降噪的方法,該方法可有效提取滾子進出故障區域產生的雙沖擊,實現了軸箱軸承故障尺寸的在線估計.Xu 等[113]提出了一種低速下基于聲發射有效值的軸箱軸承故障尺寸估計方法,并在高速列車整車滾動臺上進行了測試.

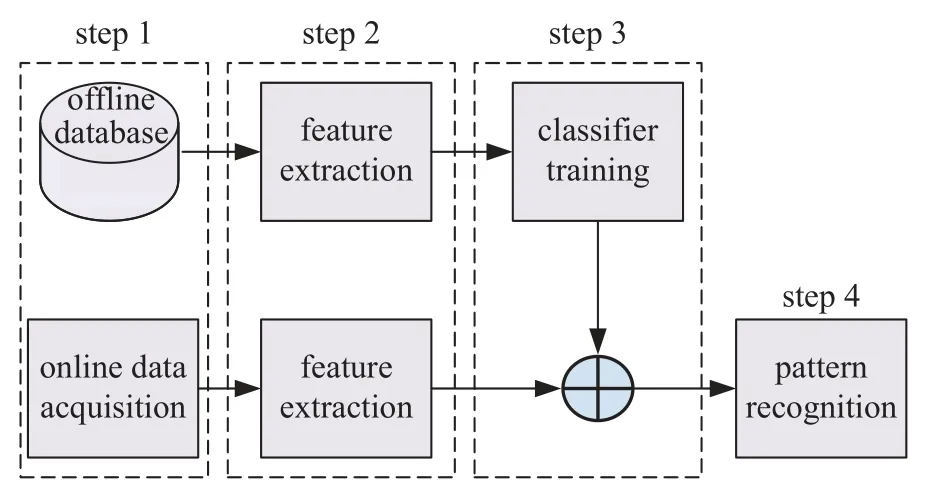

3.2 基于傳統機器學習的方法

隨著人工智能理論的發展,故障診斷也在朝著智能化的方向發展,粗糙集、決策樹、聚類分析、貝葉斯網絡、神經網絡、支持向量機(support vector machine,SVM)等機器學習方法為智能故障診斷開辟了新途徑.基于機器學習的故障診斷方法的主要步驟如圖7 所示.

圖7 基于機器學習的診斷方法主要步驟Fig.7 Procedures of the machine learning based diagnosis method

事實上,傳統機器學習和近年來備受關注的深度學習的診斷思路基本相同,主要區別在特征提取方式和對數據、硬件的依賴性.在基于傳統機器學習方法開展軸箱軸承故障診斷方面,Li 等[114]提出了一種基于BP 神經網絡的多特征模式識別方法,時域指標考慮了峭度、歪度、峰值指標、脈沖指標和波形指標,頻域指標考慮了內、外圈故障特征頻率在包絡譜中的幅值比,時頻域指標考慮了基于EMD 得到的能量矩.李永鍵等[115]以改進的多尺度排列熵刻畫軸箱軸承的振動信號在不同時間尺度下的特征,將一種基于遺傳算法優化的SVM 分類器用于軸箱軸承的健康狀態識別.Li 等[116]提出一種基于改進形態譜的軸箱軸承故障特征提取方法,并基于最小二乘支持向量機(least square support vector machine,LSSVM)進行了不同故障的分類.Wang等[117]提出一種結合頻域能量重構和復合多尺度排列熵的特征提取方法,并應用基于Medium Gaussian 核函數的SVM 分類器實現了高速列車軸箱軸承的多故障分類.此外,Zhao 等[118]考慮了列車運行速度、載荷等影響,提出一種基于決策樹的軸箱軸承故障識別方法.付云驍等[119]針對非平穩工況下軸箱軸承的健康狀態識別問題,提出一種基于快速集成經驗模態分析和主成分分析(principal component analysis,PCA)的列車軸承在途智能診斷和故障特征可視化方法.張春等[120]將采集的軸箱軸承溫度數據利用PCA 降維,并提出一種基于決策樹的SVM 多分量算法用于基于軸溫的健康狀態評估.劉小峰等[121]基于K-SVD 稀疏分解算法構造了稀疏分類器,并通過證據理論融合有效地提高了故障模式識別精度.

上述方法通常將軸箱軸承的健康狀態按照正常、內圈故障、外圈故障、滾子故障等區分.然而,在工程現場往往只需判斷軸承是否處于健康狀態即可滿足需求.為此,劉志亮等[122-123]基于支持矢量數據描述提出了一種從域的角度描述軸箱軸承安全狀態的模型,結合基于核空間距離熵的懲罰參數選擇方法用于有效判別其運行狀態是否在正常區域內.趙聰聰等[124]提出了一種無需先驗知識的利用物元和陰性選擇算法的軸箱軸承異常檢測方法.

3.3 基于深度學習的方法

基于傳統機器學習的方法在特征提取環節需要人工干預,對信號處理技術和診斷經驗皆具有很大依賴,繁瑣復雜的故障特征提取過程大大增加了算法的復雜度,并且很難直接提取到理想的高度非線性特征.此外,特征提取與分類器模型的設計相互獨立,一定程度上限制了故障識別精度.2006 年,Hinton[125]在Science上提出了一個可以實現逐層特征學習的深度信念網絡模型開啟了深度學習的浪潮,為解決上述問題提供了新的思路.他的研究表明含有多個隱藏層的人工神經網絡相比于傳統的淺層模型具有更強的特征學習能力和泛化性能,并給出了基于逐層訓練和微調的深度神經網絡模型的訓練方法.

基于上述思想,Shao 等[126]提出了一種深度堆棧小波自編碼網絡用于軸箱軸承的故障診斷.該方法摒棄了復雜的人工特征提取過程,直接以采集到的原始振動信號為模型輸入,通過深層網絡結構的逐層映射從原始數據中實現抽象化深度特征學習.Kou 等[127]提出了一種包含多個卷積層、池化層和全連接層的卷積神經網絡模型,以同步采集的多個部位的加速度傳感器振動信號為輸入,通過多個卷積核自動提取特征,實現了機車走行部“端對端”的故障識別.Wang 等[128]為了進一步提高卷積神經網絡的特征提取能力,將細粒度識別中的注意力機制引入卷積神經網絡的結構設計,以提高網絡對相同注意力下故障相關判別性特征的提取能力并降低不同注意力下無關特征的影響.為了解決直接增加網絡層數帶來的模型退化問題,Peng 等[129]在淺層卷積神經網絡的基礎上構建了深層殘差網絡以實現更加復雜的特征模式提取,在高速列車軸箱軸承故障識別中得到了更好的分類結果.Luo 等[130]針對深層神經網絡的過擬合問題,提出了一種基于淺層特征和深層特征融合的多尺度卷積神經網絡用于高速列車軸箱軸承的智能診斷.為了進一步提高深度神經網絡的學習能力,Wang 等[131]將強化學習引入到深度學習,在基于卷積神經網絡深度特征提取的基礎上,增加了基于循環神經網絡的控制模塊,以最大化網絡的判別精度為強化學習目標,通過不斷修正模型參數進一步增強模型的非線性逼近能力和泛化性能.Zhang 等[132]提出一種生成對抗網絡模型用于軸箱軸承的故障診斷,通過兩個獨立設計的生成模型和對抗模型的交替迭代訓練,實現它們之間的互相博弈學習來逐步提高模型對噪聲的免疫能力和判別能力.大型的深度神經網絡雖然性能優秀,但對硬件系統的計算速度和存儲容量要求較高,不適合車載系統的應用.有鑒于此,鄧飛躍等[133]提出了一種輕量級神經網絡ShuffleNet 用于高速列車軸箱軸承的故障診斷,通過運用分組卷積與深度可分離卷積計算,極大改善了傳統卷積操作的運算效率.

上述多種深度神經網絡模型的訓練都需要以充足的、有標記的監測數據為輸入,而在工程實際中,特別是軌道交通領域,故障類型豐富、健康標記完善的現場數據往往很難批量獲取.數據的稀缺將嚴重影響深度神經網絡模型的識別精度從而大大制約其工程應用.針對上述問題,雷亞國等[134]提出了一種基于遷移學習的軸箱軸承故障診斷方法,通過構建領域共享的深度殘差網絡并在模型訓練中增加領域適配的正則項約束,實現了實驗室數據向軸箱軸承數據的遷移學習.Bai 等[135]提出了譜馬爾科夫狀態轉移概率矩陣算法,通過利用頻譜進行矩陣變換將一維數據轉換為卷積神經網絡的二維輸入,并基于遷移學習方法實現了軸箱軸承和踏面復合故障的診斷.

3.4 小結

無論是基于信號處理的方法還是基于機器學習的方法在軸箱軸承故障診斷領域都取得了豐富的研究成果.

(1)現有的信號處理方法都具有提取軸承故障特征的能力,但其有效性嚴重依賴各種參數選擇和診斷經驗,并且在設計算法時少有考慮軌道不平順、車輪不圓、車輪扁疤等輪軌激勵的影響,而這些因素可能直接導致診斷算法的失效.

(2)對于高速列車這類高端裝備而言,積累足夠帶有故障標注的數據基本上是很難實現的.因此,基于仿真模型或臺架實驗的遷移學習有望為解決軸箱軸承的智能診斷提供新的出路.

此外,受條件所限,目前針對軸箱軸承的故障診斷研究大多針對信噪比較高的室內實驗信號開展,且在研究的深度和廣度方面仍有一定欠缺.

(1)當前的故障診斷方法大多針對平穩工況開展,而高速列車在運行過程中會頻繁加速、制動.因此,針對變轉速工況下的軸箱軸承診斷方法研究需要進一步得到關注.

(2)深度學習在軸箱軸承故障診斷中表現出了一定優勢,但在網絡結構設計特別是模型的超參數選擇方面缺乏相應的理論指導.因此,如何設計診斷精度高、泛化能力強、運算速度快的深度神經網絡也是一個具有挑戰的研究方向.

(3)目前,在軸箱軸承的使用性能退化評估和剩余壽命預測等定量診斷方面的研究還處于起步階段,在公開的文獻中鮮有報道,亟待進一步發展.

4 總結和展望

軸箱軸承是高速列車走行部的關鍵部件,研究其健康監測與故障診斷對于保障列車的行車安全、提高運用質量、指導運用維護具有重要的意義.近年來,國內外學者在機理分析、信號感知、特征提取、診斷決策等方面均取得了豐碩的研究成果,呈現出“百花齊放,百家爭鳴”的大好勢頭.但由于高速列車系統龐大、運行環境復雜,而現有的維修檢測、軌邊和車載監測系統和方法還無法滿足診斷、預測的準確性與實時性,仍存在一些研究難點和技術瓶頸有待突破.

(1)現有的故障機理研究與診斷方法研究存在一定的脫節,難以有效地建立復雜運用環境下軸箱軸承的外在響應與內部故障的映射關系,從而導致在早期故障、復合故障等方面的診斷能力不足.在故障萌生和動態演化機理方面的研究進展緩慢,導致在使用性能評估、剩余使用壽命預測、可靠性分析等方面的基礎性理論支撐不足.針對軸箱軸承,能否在軸承-列車耦合動力學模型的基礎上,發展機理模型驅動和監測數據驅動相結合的方法,用于軸箱軸承的全壽命周期的健康管理,實現設計、制造、運用、診斷、維護之間的迭代優化,解決我國以高速列車軸箱軸承為代表高端軸承“卡脖子”問題還需要得到更廣泛的關注.

(2)按照當前廣泛應用的傳感技術,基于溫度的車載系統誤報、漏報率高且對早期故障不敏感,基于聲學的軌邊監測系統無法對軸箱軸承進行持續的狀態監測,基于振動的方法最多、最受關注,但在高速列車上還未大規模應用.單一的診斷系統或方法可靠性較低,且需要大量的先驗知識.在工業大數據的背景下,需要進一步發展基于多源信息融合、多診斷系統融合、車地聯動的智能化、網絡化、一體化健康監測與故障診斷系統,最大限度地提高診斷結果的可靠性與實時性,滿足高速列車動態化、系統化的安全保障需求.

(3)大部分的診斷方法距離工程應用還有一定差距,一是體現在所建立的模型和驗證方法的數據過于理想化,導致對工程中出現的一些問題束手無策.二是研究單一故障的較多,研究復合故障的較少,而高速列車走行部結構復雜,各部件之間的動態作用明顯,踏面磨損、軸承剝落、減振器失效等故障往往同時出現或級聯出現,如何從相互耦合的多故障模式中分離出所有的故障特征具有一定的挑戰.三是體現在研究定性診斷的較多,研究定量診斷的較少,而定性診斷只是定量診斷的前提和基礎,只有準備地判斷出故障程度、預測其發展趨勢才能更好地指導軸箱軸承的健康管理.