永智煤礦運輸系統智能化改造技術

王雁峰

(內蒙古滿世永智煤炭有限公司, 內蒙古 鄂爾多斯 017000)

煤礦智能化開采是我國煤炭資源開發的重要發展趨勢[1-2].為深入貫徹落實國家發展改革委等《關于加快煤礦智能化發展的指導意見》以及內蒙古自治區能源局等廳局下發的《關于加快內蒙古自治區煤礦智能化建設的實施意見》等相關政策,加快智能化礦井技術的改革與發展[3],永智煤礦于2021年10月進行了井下運輸系統智能化改造,本著“智能化、少人化、無人化”改造原則,根據井下煤層條件與開采現狀,對該礦運輸系統進行智能化改造,從而減少井下人員配置、降低事故發生概率及改善井下作業環境,實現礦山智能化開采目標[4-6].

1 礦井概況

永智煤礦目前主采5101工作面,傾角小于3°,為近水平煤層,工作面設計長度為225 m,推進長度約為2 500 m,設計采高4.2 m,運輸順槽凈斷面(矩形)4.8 m×3.5 m,工作面輔運順槽凈斷面(矩形)5.0 m×3.5 m.礦井采用無軌膠輪車作為輔助運輸,現有WC20R型防爆無軌膠輪人車2臺、WC5J型防爆無軌膠輪材料車1臺。

2 主運系統智能化改造

2.1 現用主運系統分析

永智煤礦現開采的4-2中煤層采用膠帶輸送機運煤,4-2中煤層順槽配備DSJ100/80/250型膠帶輸送機,4-2中煤層大巷配備DTL100/100/2×250型膠帶輸送機,主斜井配備DTL100/40/132型膠帶輸送機,掘進工作面配備DSJ80型膠帶輸送機。

該礦擬將5-1煤層5101工作面建成智能化工作面,5-1煤運輸順槽帶式輸送機和5-1煤運輸大巷及主暗斜井帶式輸送機作為該次智能化改造的主要對象。因此,該礦主運輸系統智能化建設采用購置新設備和對現有控制系統進行改造,實現該系統的智能化控制要求。

2.2 主運系統改造方法

1) 膠帶運輸機改造。

5-1煤運輸順槽選擇DSJ120/120/2×200型可伸縮帶式輸送機,5-1煤運輸大巷選擇DSJ120/150/2×315型可伸縮帶式輸送機,主暗斜井選擇DSJ120/100/2×75型可伸縮帶式輸送機。DSJ120系列可伸縮帶式輸送機的機頭、傳動及儲帶倉采用模塊化集成設計,無需整體做基礎,便于拆卸,減小回采時停采線留煤柱距離,增加煤柱回收開采量。本機采用無基礎設計,機頭卸載處采用剪力梁形式固定。采用機頭集中變頻起動方式,驅動功率及功率平衡符合設計要求,滿足5 Hz額定頻率的任意轉速下長時運行。變頻器顯示具有電機電流、電壓、頻率、故障報警、記憶的功能,可保存最近6個月的故障信息及運行參數,可通過USB接口下載數據,并進入集控系統予以監測。帶式輸送機設置具有煤安標志的纜式線型感溫探測器(CTI-190X),對帶式輸送機全線進行實時在線監測,并能夠準確顯示報警點溫度及報警距離,高溫報警響應規模<1 cm.

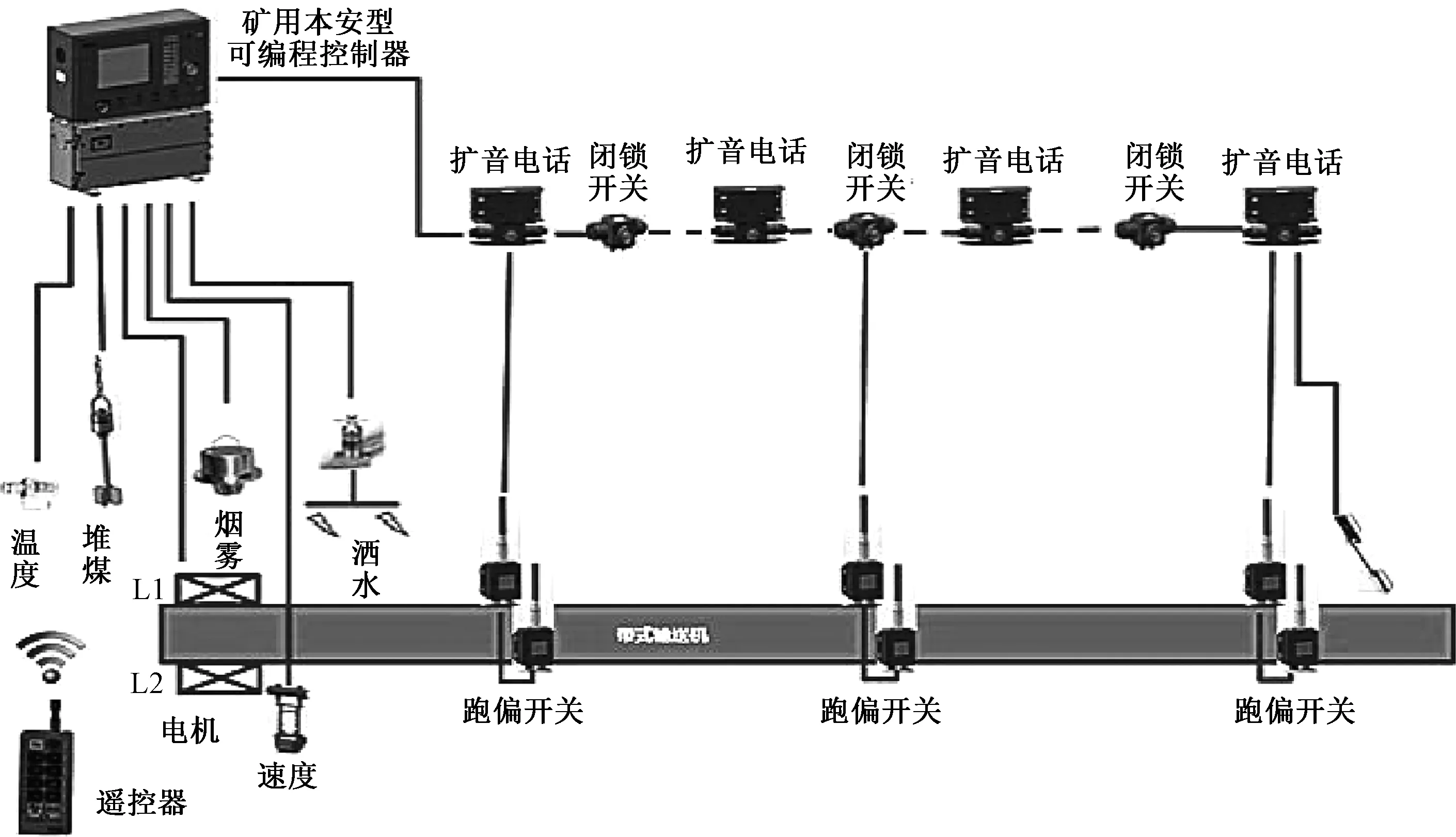

2) 控制系統功能改造。

改造后的運輸機控制系統選用KJ1083礦用工作面及皮帶運輸通信控制系統,PLC通過通訊接口或模擬量接口與變頻驅動裝置之間進行信號傳遞和數據交換,可協調控制電機的頻率達到速度控制,對驅動裝置故障進行檢測。在皮帶機頭、機尾、煤倉下給煤機、犁煤器處選用KBA129(A)礦用隔爆兼本安型攝像儀用于視頻監控。

對于系統保護功能方面,選用KHP352礦用帶式輸送機保護裝置,該裝置可用于煤礦井下單條或多條帶式輸送機的操作、控制、監測、保護、狀態顯示、打點聯絡、通話及語音報警等,也可用于地面生產系統的控制、監測和綜合保護,見圖1.

整個控制系統由地面計算機、打印機、環形網絡通訊接口、KHP352礦用帶式輸送機保護裝置、KTC186礦用工作面通信控制裝置、KXJ660(B)型礦用隔爆兼本安型PLC控制箱、礦用隔爆型網絡交換機、隔爆兼本安型計算機、礦用本安型操作臺、隔爆兼本安型攝像儀、電纜、光纜和其它必要設備組成。

圖1 KHP352礦用帶式輸送機保護裝置單機配圖

3 輔運系統智能化改造

3.1 現用輔運系統分析

永智煤礦現開采的4-2中煤層采用無軌膠輪車作為輔助運輸,現有WC20R型防爆無軌膠輪人車2臺、WC5J型防爆無軌膠輪材料車1臺。

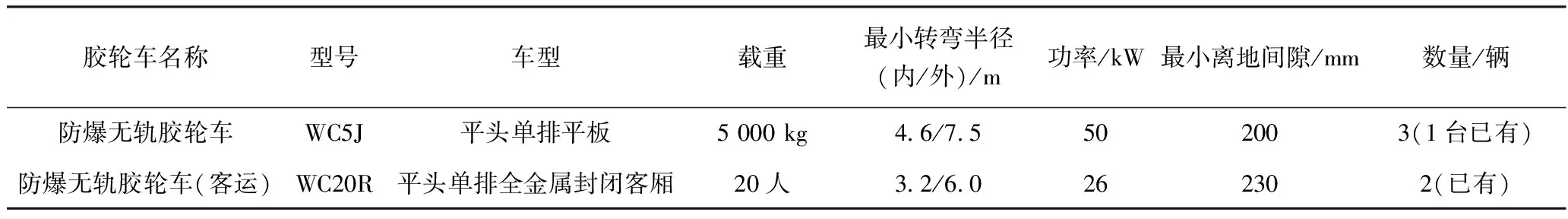

該礦擬將5-1煤層5101工作面建成智能化工作面,仍采用無軌膠輪車作為輔助運輸,現有的1臺無軌膠輪材料車無法滿足兩水平生產需求。因此設計新增2臺WC5J型防爆無軌膠輪材料車。輔助運輸設備規格特征及數量見表1.

表1 防爆無軌膠輪車規格特征及數量表

上述設備不具備智能化,因此該礦掘進系統智能化建設主要對現有輔助運輸系統進行改造,實現輔助運輸系統的智能化要求。

3.2 輔運系統智能化改造方法

系統改造后采用KJ915礦用機車運輸管理系統,利用UWB定位技術,能夠實現車輛的實時定位、區域控制、安全警示、報警監測和應急快速搜尋等功能,能夠迅速了解井下車輛的位置分布情況,實時監控行走路徑,并在GIS地圖上實時展現,提高了對井下車輛的監測和調度,增強發生事故時井下車輛的快速反應能力。在減人提效方面:減少了現場人員的配置,改造前對于礦用機車運輸的管理,現場需配備6名人員,智能化改造后現場只需配備2名人員;通過現場實時有效監控,能夠快速準確識別出事故發生的潛在風險,做到“早發現、早診斷、早處理”,降低了事故發生率,提高了工作面生產效率。

1) 車輛管理系統。

該系統能在GIS圖上實時顯示井下車輛的精確位置信息,靜態狀態下定位精度30 cm,動態精度5.3 m(36 km/h均速狀態下),為車輛調度管理提供依據,提高車輛利用效率。系統通過GIS圖可動態顯示車輛運行情況,顯示井下車輛的位置、行進方向,顯示信號燈指示狀態等設備的相關信息,為車輛調度管理提供依據。

2) 失速攔截系統。

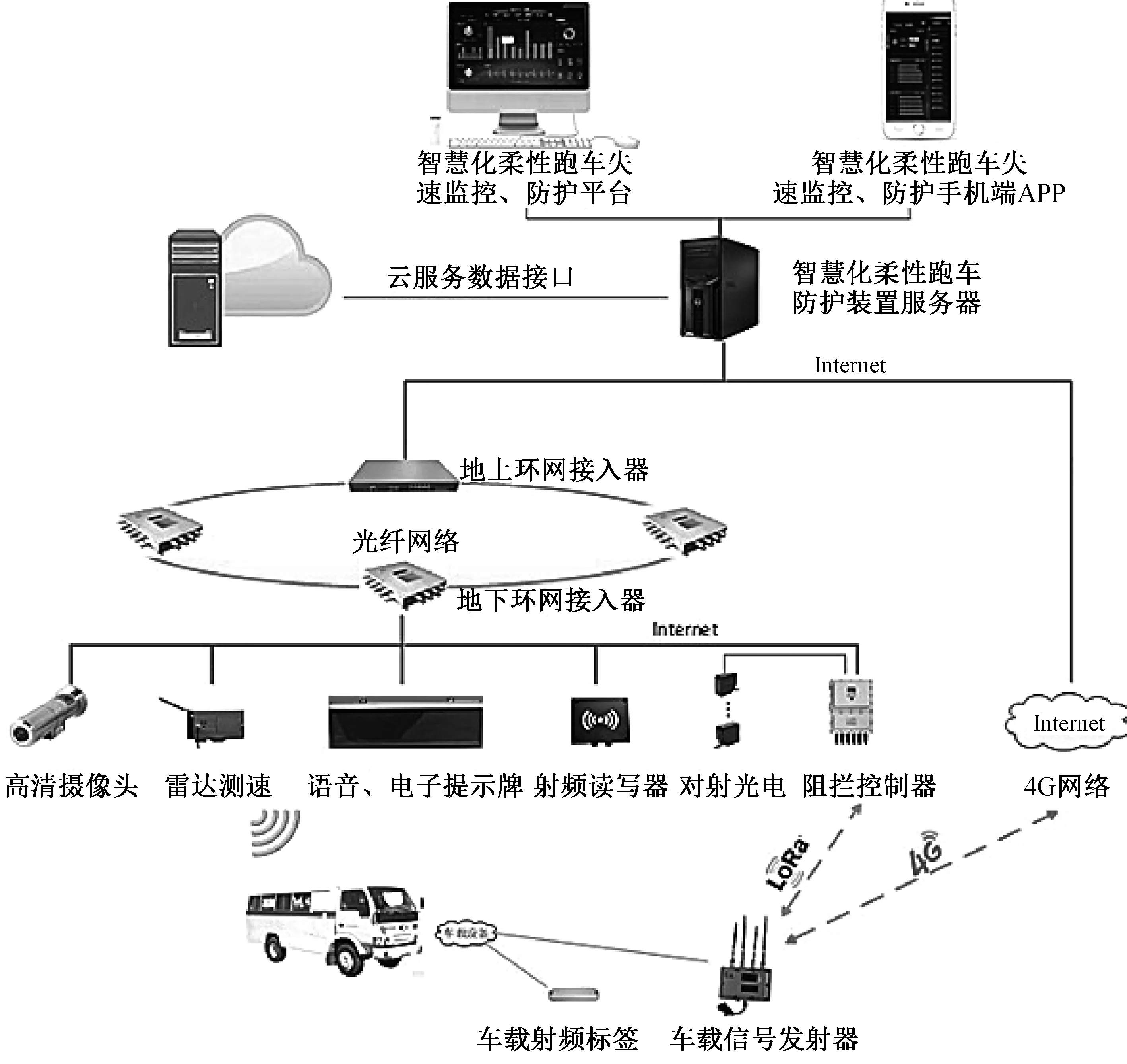

智慧化柔性膠輪車失速保護系統由機械部分、電氣部分、軟件部分組成。該系統集監測監控、智能預警、智能聯動、融合共享及數據可視化于一體,具有設備自診斷、通信雙保障、攔截雙觸發、車輛準攔截、攔截柔性化、控制智能化等優點,智慧化柔性跑車防護裝置控制系統架構示意圖見圖2.

圖2 智慧化柔性跑車防護裝置控制系統架構示意圖

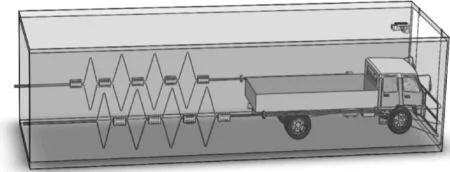

無軌膠輪車失速攔截系統的機械部分采用六級柔性緩沖,利用進口彈性材料與壓板吸能器配合,利用柔性阻攔網,攔截失速車輛,無需對車輛進行改裝,阻攔動作不會損害車輛及駕駛員人身安全,阻攔網的破斷拉力為300 kN,每個吸能器的攔截能量可以按需調節,對不同的車型分類攔截,攔截的距離也可以按需控制,無軌膠輪車失速攔截系統示意圖見圖3.

3) 智能監控系統。

該系統依托雷達測速、阻攔裝置、視頻監控等硬件設備為基礎,利用大數據進行提取、比對、加工處理,采集終端結構化及非結構化數據,通過存儲、加載、計算、渲染等方式,以實現車輛速度、阻攔裝置的準確性及巷道內視頻監控數據的實時性、可視性,從而為智能預警提供有利數據支撐。

圖3 無軌膠輪車失速攔截系統示意圖

結合數據融合共享技術,對終端采集數據、常規運行數據及定制化數據進行動態分析展示,如對車速監測分析、失速攔截統計分析、阻攔裝置監測分析、預警分析、設備量統計等,能夠及時了解車輛安全運行狀況,為安全生產提供數據支撐。

4 預期改造效果分析

通過對永智煤礦運輸系統進行智能化改造,產生的預期效果體現在以下幾個方面:

1) 減少井下人員配置。系統改造前,井下整個運輸系統現場操控人員約為12人,智能化改造后,現場僅需4名人員進行系統巡檢,人員數量降低2/3,人力資源支出可減少80~100萬元/年。

2) 降低事故發生率。采取智能化運輸系統,可以及時找出故障發生根源,做到故障早發現、早診斷、早處理,有效提高運輸系統的可靠性,降低故障及事故發生概率。

3) 改善井下作業環境。運輸通過智能化控制,減少了人員勞動強度,使作業人員進入工作面的時間明顯減少,避免了人員長期處于工作面中,作業環境顯著改善。

5 結 語

煤礦采用的常規井下運輸系統,往往存在智能化程度較低,井下人員需求量大,作業環境差等問題,通過對井下運輸系統進行智能化改造,將現代化智能技術融入到井下運輸系統,為礦井智能化建設起到推動作用。