含多層夾矸厚煤層綜放開采頂煤變形規(guī)律研究

樊中恩,李博洋

(1.山煤集團 洪洞恒興煤業(yè)有限公司, 山西 臨汾 041600;2.山西鄉(xiāng)寧焦煤集團 臺頭煤焦有限責任公司, 山西 臨汾 042100)

放頂煤技術已經成為我國煤炭開采在世界上的標志性技術和成果[1].在放頂煤開采過程中,受到礦山壓力和移架反復支撐的影響,頂煤得以快速破碎并冒落,然而當煤層中存在大量夾矸層時,堅硬的夾矸層使得頂煤放出塊度大或難以放出,導致頂煤回收率較低。學者們對此進行了大量研究,張慶寶等[2]通過對綜放工作面含夾矸結構復雜段頂煤放出特征和放煤工藝的研究,提出選擇兩刀一放單輪間隔放煤方式,有利于提高煤炭回收率。張頂立等[3]揭示了含夾矸頂煤的破碎機理,認為煤、矸兩者彈性模量及強度差異是影響夾矸破碎的主要因素。史宏寶等[4]將水力壓裂技術應用于含夾矸厚煤層開采中,提高工作面頂煤綜放開采回收率。馮宇峰[5]提出了頂煤深孔預裂爆破、雙輪間隔放煤等措施,實施頂煤弱化措施和優(yōu)化采放工藝后,頂煤放出率提高至85%以上。上述學者們通過分析含夾矸煤層開采機理及力學特性,提出并運用了不同開采方法來提高含夾矸煤層頂煤回收率,取得了良好的效果。但是針對具體礦井依然需要對含多層夾矸厚煤層頂煤變形規(guī)律進行研究,為放頂煤工藝技術改進與優(yōu)化提供理論支撐。以鋪龍灣煤礦5102工作面為模型背景,利用COMSOL數值模擬軟件建立含多層夾矸煤層開采數值模型,分析開采后煤矸層應力變化、塑性變形規(guī)律及位移變化,為鋪龍灣煤礦厚煤層綜放開采提供理論依據。

1 含多層夾矸煤層頂煤變形特征

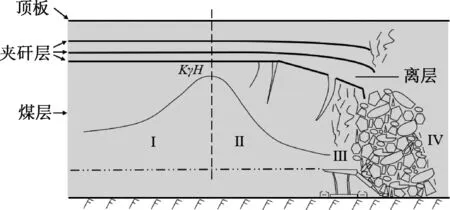

煤體的變形和破壞表現(xiàn)為裂隙的產生、發(fā)展和擴展,當煤層中含有夾矸層時,煤層原有的大量裂隙會引起綜放工作面回采時的動態(tài)變化。隨著工作面的推進,煤壁前方會出現(xiàn)較大的應力集中,當應力超過煤層破裂極限強度時,頂煤產生大量裂隙進而發(fā)生煤體破壞。當煤層中存在夾矸時,夾矸層節(jié)理裂隙不發(fā)育,裂紋擴展困難,煤矸整體穩(wěn)定性好、厚度大,在放頂煤開采過程中,夾矸不易破碎放出,從而影響到綜放開采頂煤的冒放性,降低了頂煤的回收率。

含多層夾矸厚煤層開采時,上部煤層經過反復移架,頂煤從支架后方冒落,堅硬的夾矸受采動影響不易垮落發(fā)生變形,從而與夾矸上部煤層產生離層,此時,夾矸層會形成懸臂梁的形式。煤層采出后,煤層上覆巖層或夾矸層失去原有支撐,巖層向采空區(qū)發(fā)生移動變形或破壞,直接頂的移動變形為上部夾矸層提供了更大的變形空間,在一定范圍內產生更大的離層現(xiàn)象,隨著工作面不斷向前推進,上覆煤巖層的變形破壞繼續(xù)不斷向上傳遞,一段時間后,上覆煤巖層彎曲變形導致放頂煤采動區(qū)域內應力重新分布[6].含多層夾矸厚煤層綜放頂煤自然破壞過程示意圖見圖1.

圖1 含多層夾矸厚煤層綜放頂煤自然破壞過程示意圖

2 礦井概況

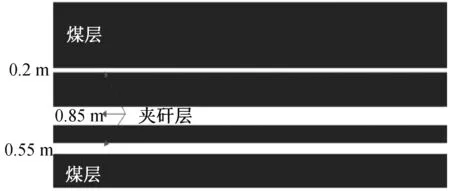

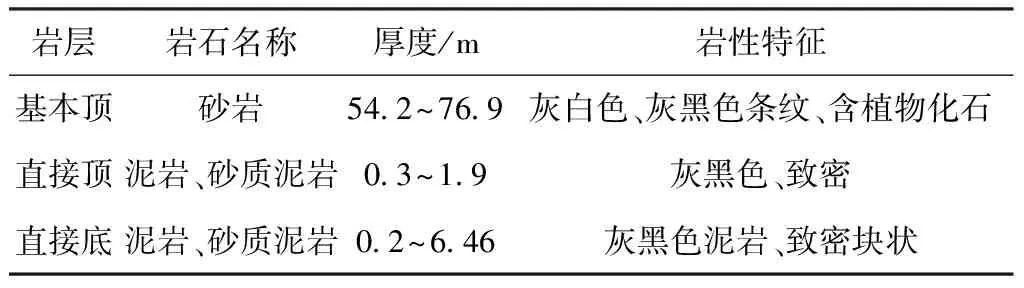

山西鋪龍灣煤業(yè)有限公司位于山西省大同市左云縣興云鎮(zhèn)東南約22 km處的施家窯村,礦井井田面積4.864 9 km2,設計生產能力120萬t/a.礦井采用斜井開拓方式,井筒數量為3個,現(xiàn)主采5#煤層,5#煤層賦存穩(wěn)定,煤厚在5.05~12.6 m,平均8.55 m,煤層含2~5層夾矸,夾矸厚度為0.2~1.45 m(圖2),巖性為碳質泥巖,工作面頂底板巖性見表1.

圖2 夾矸位置示意圖

礦井5102工作面位于5#煤層一采區(qū)西部,工作面Ⅰ塊段走向長215 m,傾向長145 m;Ⅱ塊段走向長605.5 m,傾向長179.5 m;Ⅲ塊段走向長621 m,傾向長106 m.5102工作面煤層賦存穩(wěn)定,上部為重疊布置4#煤4207工作面,層間距為56.4~78.85 m,下部為8#煤層實煤區(qū)。

表1 5#煤層頂底板巖性表

3 數值模型的建立

3.1 數值模型建立

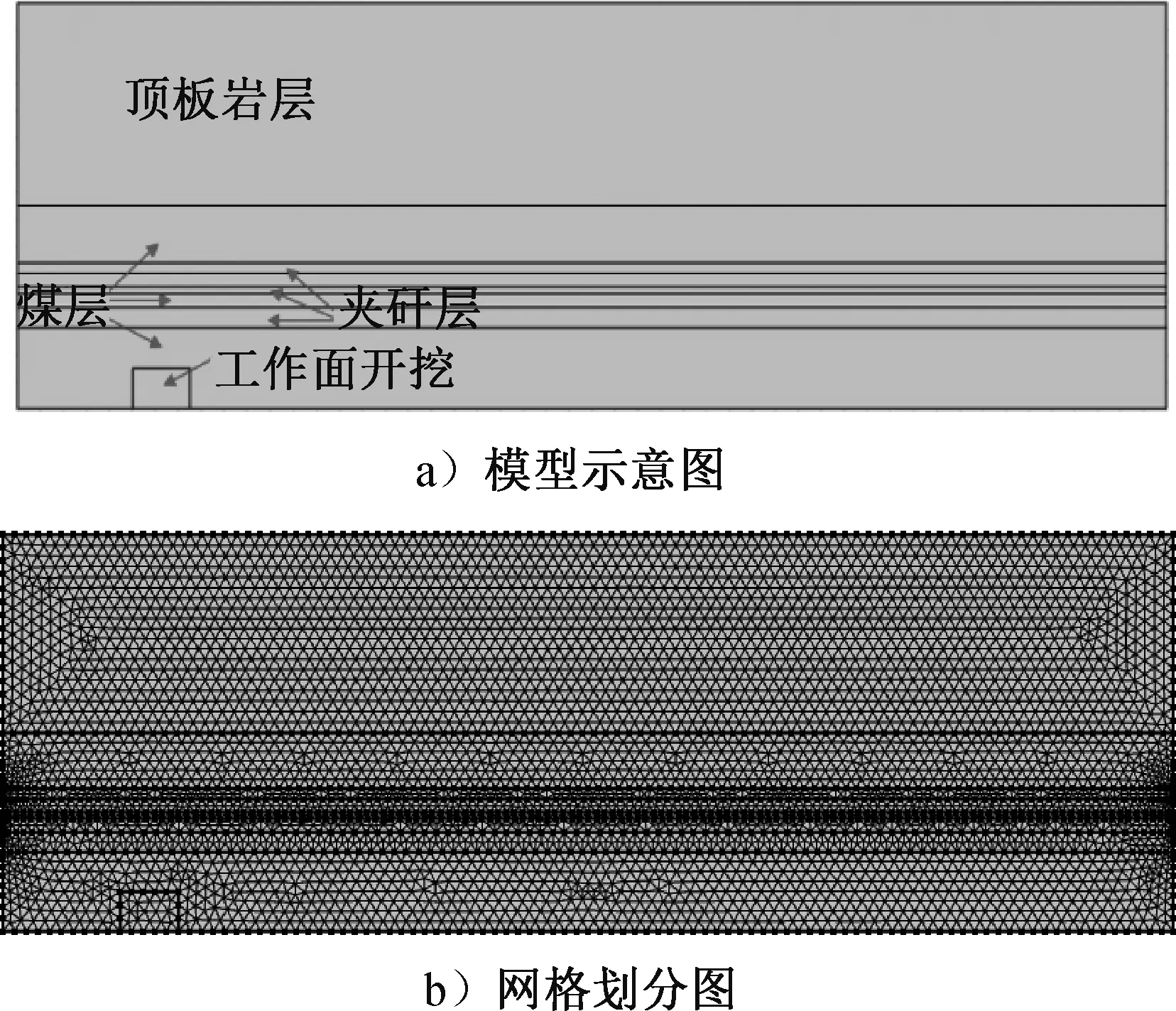

基于鋪龍灣煤礦5102工作面特點,建立含夾矸厚煤層模型,模型長100 m×高30 m,其中含有3層夾矸,模型網格包含9 476個域單元和1 134個邊界單元,其模型示意圖及網格劃分圖見圖3.

圖3 模型示意及網格劃分圖

3.2 模擬方案設計

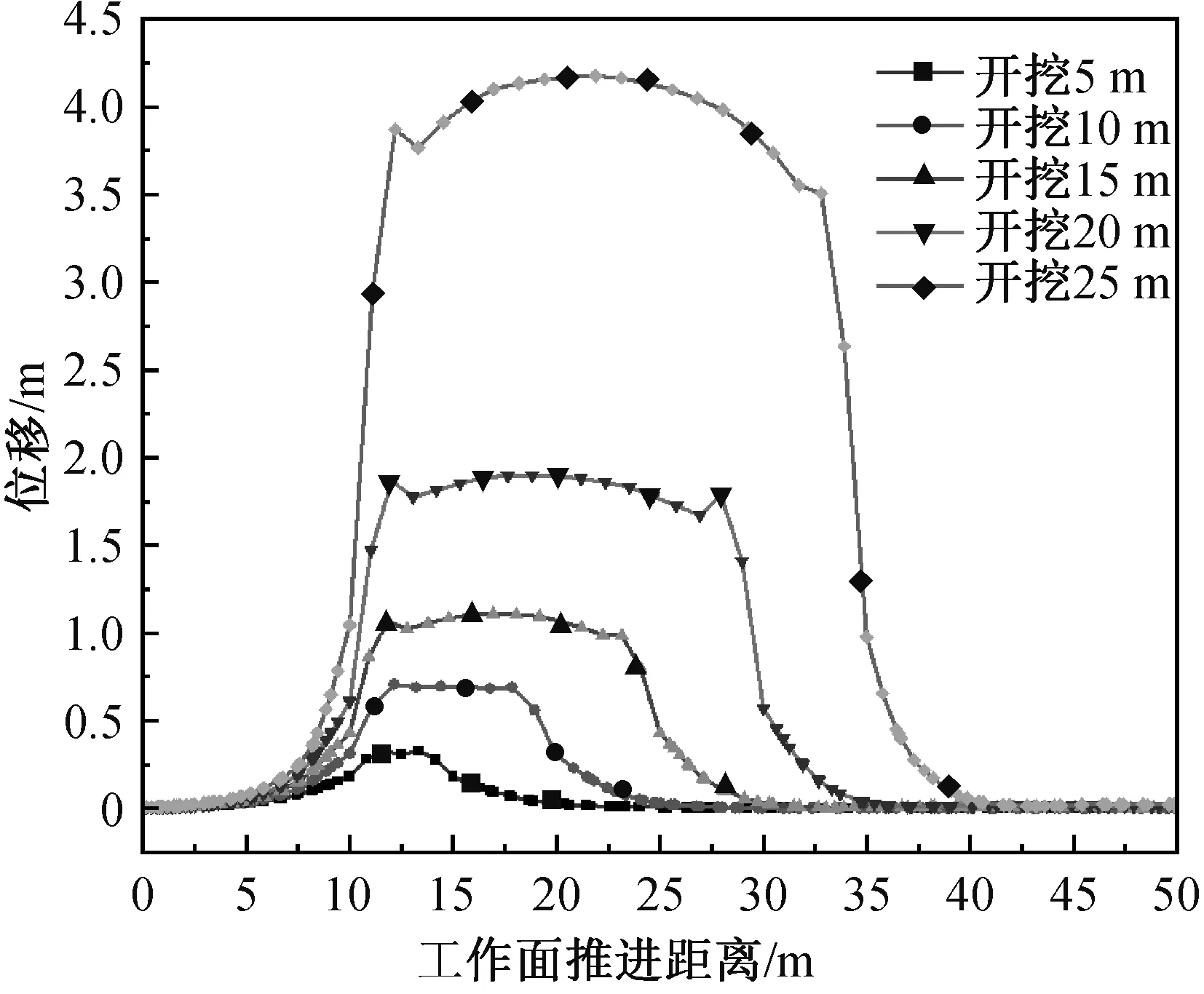

煤層開采高度為3 m,分析對比工作面分別向前推進5 m、10 m、15 m、20 m、25 m時覆巖應力分布及工作面上部位移變化規(guī)律。

3.3 模型邊界條件及參數設置

固定開采模型的邊界位置,即X、Y方向水平位移為零,對模型施加重力載荷。煤巖層力學參數見表2.

4 含多層夾矸厚煤層頂煤變形規(guī)律分析

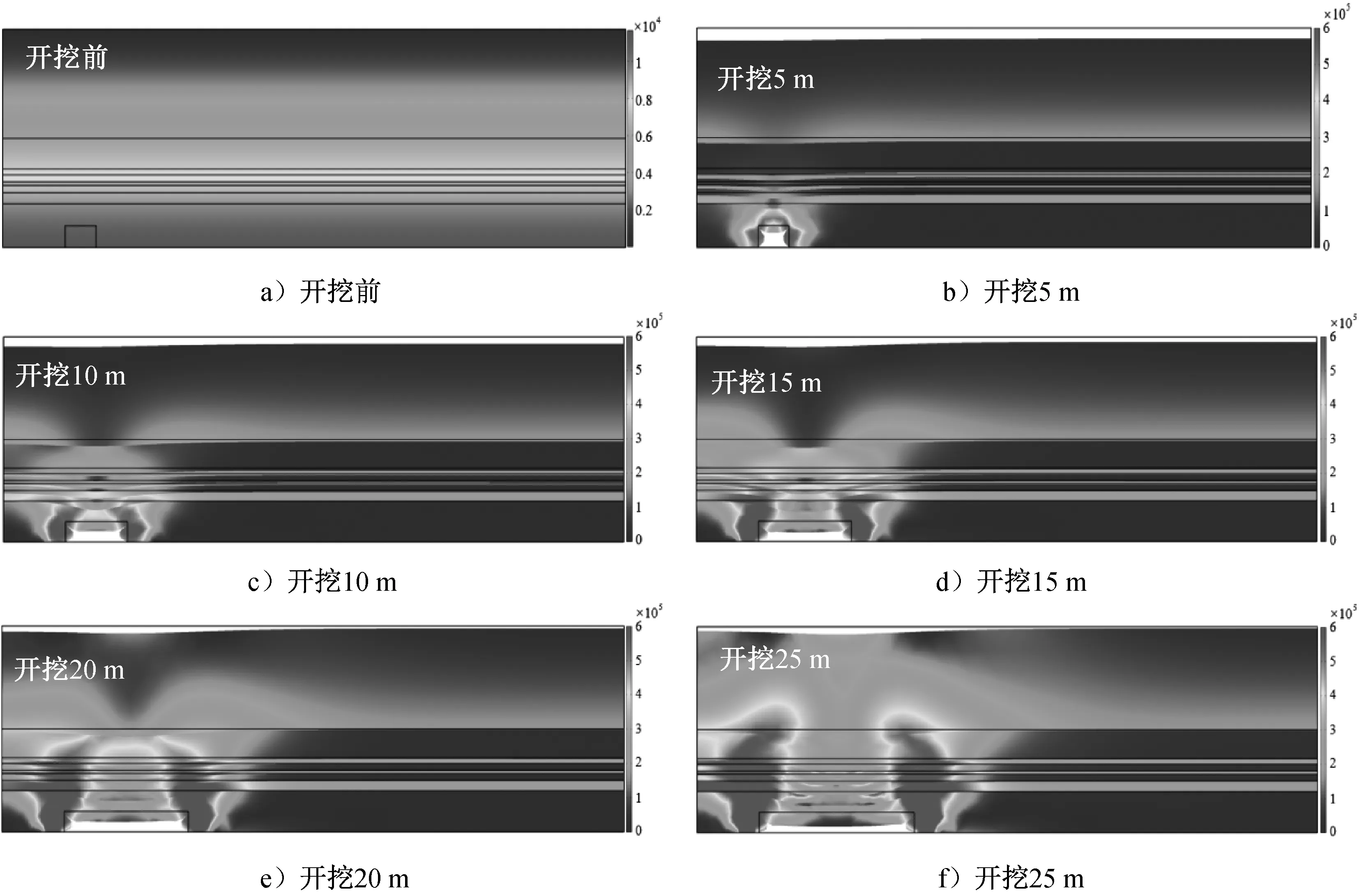

完成模型參數設定后,對數值模型進行計算。為了研究開采前后頂煤變形特性及規(guī)律,模擬分析了煤層開采后上覆煤巖的變形情況,并且對煤層開采水平方向應力分布進行監(jiān)測。模擬結果見圖4.

由圖4可知,未進行開采前,主要受到重力的影響,煤巖層不發(fā)生變形或破壞,應力至上向下總體呈現(xiàn)逐漸增大的變化規(guī)律。當開采距離為5 m時,煤巖層應力分布出現(xiàn)明顯改變,煤層兩側開始向內凸出,

表2 煤巖層物理力學參數表

圖4 煤層開挖前后煤巖層應力分布圖

且煤層上部產生微小的變形,同時,煤巖層應力范圍也有所增大,隨著開采推進距離增大,應力影響范圍不斷擴大,當開采至15 m時,上覆巖層開始微小的應變。此外,夾矸層受到開采的影響,也產生一定程度彎曲變形,彎曲點大致位于采空區(qū)域中間,表明此處受壓程度最大。截取含夾矸煤層5 m采高處開挖不同距離后應力,其分布見圖5.由圖5可知,開采距離增大,頂煤受到應力也增大,開采距離為5 m時,頂煤受礦山壓力影響應力較小,約為0.52 MPa,頂煤受力變形較小,當開采距離為25 m時,頂煤受到向下的應力約為0.95 MPa,移架后便于頂煤充分破碎并冒落。

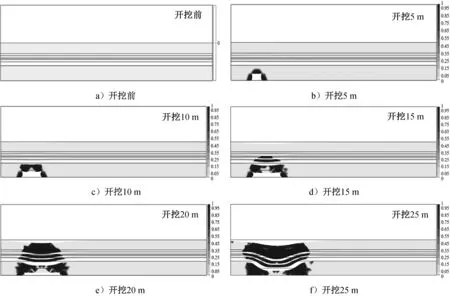

煤層開挖前及開挖5 m、10 m、15 m、20 m、25 m后煤巖塑性變形分布見圖6,由圖6可以看出,煤層開挖對含夾矸厚煤層塑性變形具有重要影響,開挖前煤巖層處于原始應力平衡狀態(tài),當開挖至5 m時,含夾矸煤層出現(xiàn)塑性變形區(qū),變形區(qū)半徑約為3 m,變形程度較小,隨著開挖長度的增加,塑性變形區(qū)域增大,開挖至15 m后,含夾矸煤層開始出現(xiàn)塑性變形區(qū),夾矸層向下產生凸起,變形范圍約為7 m,開挖到25 m時,煤、夾矸層塑性變形區(qū)充分變形,變形范圍增大到12 m左右,因此含夾矸煤層垮落表現(xiàn)為開挖距離越大,塑性變形范圍越大,垮落程度越大。

圖5 應力分布數據圖

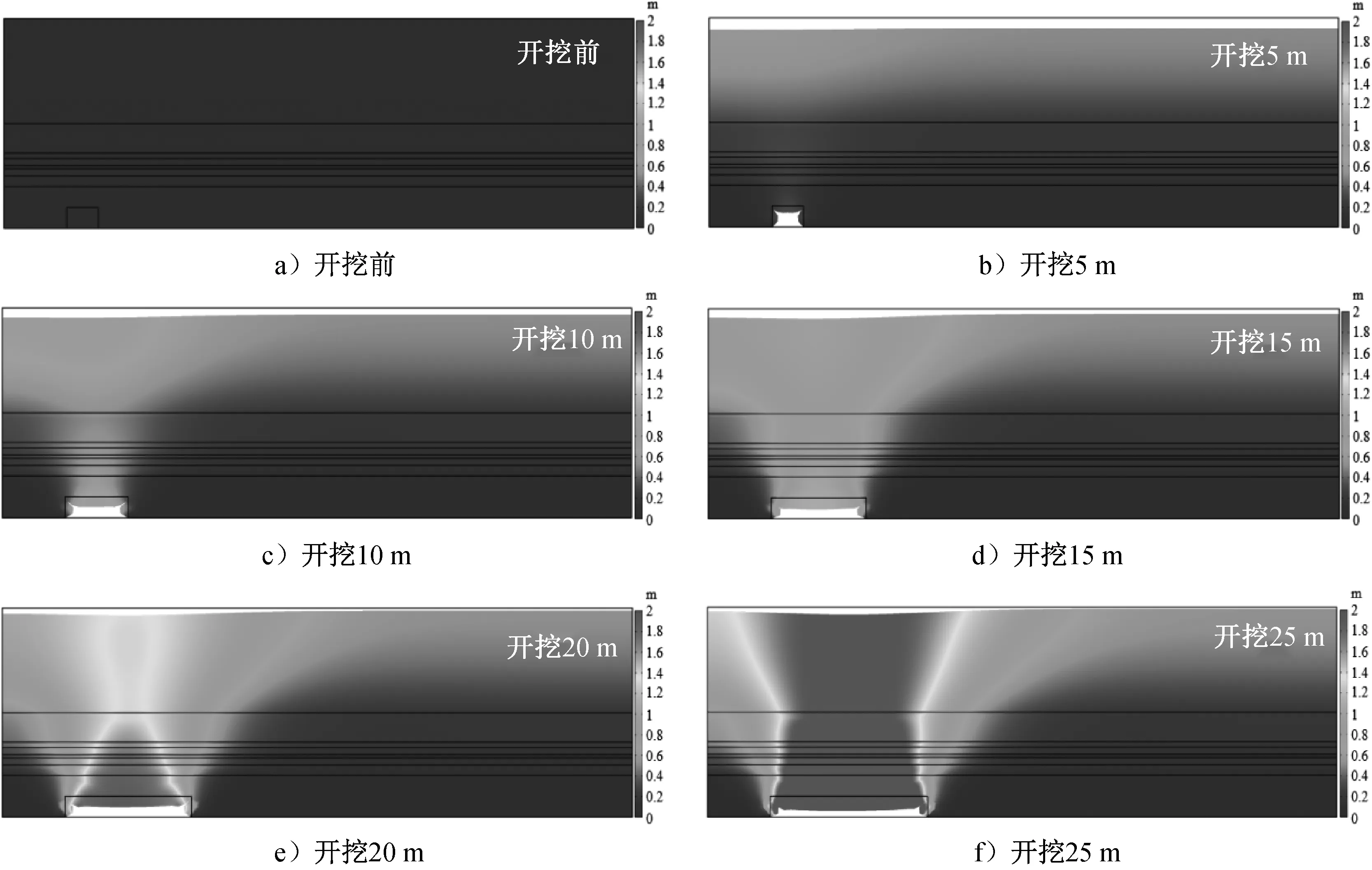

含夾矸厚煤層開挖前后煤巖層位移分布云圖見圖7.由圖7可知,煤層開挖對煤巖整體產生較大影響,開挖后煤層整體發(fā)生不同程度位移,開挖長度越大,產生的位移量越大,且產生位移區(qū)域呈“V”形分布,距離工作面越近的區(qū)域位移量越大。

圖6 煤層開挖前后煤巖層塑性變形分布圖

圖7 煤層開挖前后煤巖層位移分布圖

進一步取開采工作面水平方向位移變化數據(圖8).由圖8可知,工作面開采對上覆煤巖層均產生位移,隨著開采距離不斷增大,上覆巖層產生的位移量越大,采動影響范圍越大,工作面開挖5 m時,上覆巖層向下產生位移約0.25 m,當開挖到25 m時,上覆巖層產生位移約4.1 m.

綜上研究表明,含多層夾矸厚煤層放頂煤過程中,受到夾矸層的影響,頂煤穩(wěn)定性更強,放頂煤開采至15 m時,含夾矸煤層采空區(qū)域內應力明顯增大,出現(xiàn)塑性變形區(qū),夾矸層向下產生凸起,支架受力增大,通過反復移架便于將含夾矸煤層放出,此時應當加強巷道支護,保證安全開采。

圖8 工作面水平方向位移分布圖

5 結 論

1) 含多層夾矸厚煤層放頂煤開采時,煤層上覆巖層或夾矸層失去支撐作用,在重力和支架移架的過程中,容易受力發(fā)生彎曲變形破壞,上覆煤巖層的變形破壞不斷向上傳遞,一段時間后,放頂煤采動區(qū)域內應力重新分布。

2) 采動范圍對含夾矸煤層變形特性具有重要影響,開采15 m后,含夾矸煤層開始出現(xiàn)塑性變形區(qū),夾矸層向下產生凸起,變形范圍約為7 m,開挖到25 m時,煤、夾矸層塑性變形區(qū)充分變形,變形范圍增大到12 m左右,表現(xiàn)為開挖距離越大,塑性變形范圍越大,垮落程度越大。

3) 開采距離越大,產生的位移量越大,工作面開挖5 m時,上覆巖層向下產生位移約0.25 m,當開挖到25 m時,上覆巖層產生位移約4.1 m,煤層采動后產生位移區(qū)域總體呈“V”形分布。