基于BP神經(jīng)網(wǎng)絡(luò)的高速鐵路無砟軌道砂漿層離縫損傷識別

高建敏,金忠凱,2

(1.西南交通大學(xué) 牽引動力國家重點(diǎn)實(shí)驗(yàn)室,四川 成都 610031;2.中國人民解放軍第五七一九工廠,四川 成都 611936)

無砟軌道以其高平順、高穩(wěn)定性以及養(yǎng)護(hù)維修量小等特點(diǎn),在我國高速鐵路建設(shè)中得到了廣泛的推廣和應(yīng)用。然而,隨著高速鐵路運(yùn)營時間和運(yùn)營里程的增加,無砟軌道也出現(xiàn)了一些服役問題,CRTSⅡ型板式無砟軌道砂漿層離縫就是其中之一[1]。CA砂漿層是CRTSⅡ型板式無砟軌道的重要組成部分,也是最為薄弱的部分,較容易發(fā)生損傷。在砂漿層離縫損傷發(fā)生的初期,砂漿層與軌道板間僅在溫度荷載作用下產(chǎn)生粘結(jié)失效,軌道板并未產(chǎn)生翹曲變形,對高速車軌系統(tǒng)的動力影響可能較小。但當(dāng)砂漿層與軌道板間發(fā)生粘結(jié)失效后,在溫度和列車荷載的共同反復(fù)作用下,離縫損傷逐漸加重,進(jìn)而使軌道板產(chǎn)生翹曲變形,當(dāng)高速車輛經(jīng)過時,離縫區(qū)軌道板與砂漿層間將呈脫空狀態(tài),致使軌道結(jié)構(gòu)的受力、傳力等都將隨之發(fā)生變化,由此加劇輪軌系統(tǒng)的振動[2]。若不對其及時修復(fù),在列車荷載和溫度荷載的長期、反復(fù)和共同作用下,軌道結(jié)構(gòu)損傷將進(jìn)一步加重,從而影響高速鐵路軌道結(jié)構(gòu)的服役性能,進(jìn)而影響高速行車的舒適性和安全性。因此,及時掌控軌道板與砂漿層間的離縫損傷問題并對其進(jìn)行適時的修復(fù)或維修顯得十分重要。

CA砂漿層位于軌道板和底座板之間,厚度較薄、位置較為隱蔽,若損傷較小或者損傷位置未發(fā)生在板端暴露處,則通過肉眼檢查的方法很難直接觀測到,實(shí)驗(yàn)檢測方法又比較消耗時間、投入成本較大[3]。因此,探索一種能夠快速、準(zhǔn)確識別CA砂漿層離縫損傷與否以及離縫損傷程度的方法顯得也十分有必要。

近年來,國內(nèi)學(xué)者針對軌道板與砂漿層間離縫的成因及其發(fā)展、離縫形成后軌道板與砂漿層間受力以及軌道結(jié)構(gòu)的振動和服役性能等開展了較多研究工作[4-7],但是,對離縫損傷智能化檢測、識別等開展的研究工作相對較少。鐘鵬飛等[8]基于彈性波在多層介質(zhì)中的傳播特性,提出了一種基于彈性波的檢波器陣列式組合的CA砂漿層離隙病害快速檢測方法。范巖旻等[9]基于高鐵線下結(jié)構(gòu)標(biāo)準(zhǔn)設(shè)計,提出了一種基于模式匹配法的CA砂漿層脫空及離隙網(wǎng)格化掃描檢測方法。廖紅建等[10]結(jié)合CRTSⅡ型板式無砟軌道結(jié)構(gòu)特征,應(yīng)用時域有限差分法,建立了探地雷達(dá)正演數(shù)值計算模型,并應(yīng)用該模型分析了無砟軌道砂漿層缺陷和路基沉降病害的探地雷達(dá)圖像特征。上述針對高速鐵路軌道結(jié)構(gòu)損傷、病害的檢測方法可以有效地檢測到離縫、脫空等損傷、病害的發(fā)生位置及其范圍,但是無法準(zhǔn)確識別離縫等損傷在垂直方向的破壞程度,也無法掌握離縫損傷與行車動力性能間的動態(tài)關(guān)系。

隨著智能化識別需求的提高,神經(jīng)網(wǎng)絡(luò)技術(shù)得到不斷發(fā)展和應(yīng)用。神經(jīng)網(wǎng)絡(luò)技術(shù)不僅可以表達(dá)線性映射關(guān)系,還可以表達(dá)復(fù)雜的非線性映射關(guān)系。相較于傳統(tǒng)的損傷識別方法,其不必建立結(jié)構(gòu)響應(yīng)與物理參數(shù)之間的函數(shù)關(guān)系,只需確立輸入與輸出量之間某種線性或非線性映射關(guān)系即可,因此,其應(yīng)用范圍較為廣泛[11-12],近年來其在結(jié)構(gòu)損傷識別領(lǐng)域、鐵路狀態(tài)監(jiān)測等方面亦得到關(guān)注和應(yīng)用。Elkordy等[13]建立了含損傷的五層框架結(jié)構(gòu)三維模型,提取了模型的振型變化量作為輸入,通過建立BP神經(jīng)網(wǎng)絡(luò)進(jìn)行了五層框架結(jié)構(gòu)損傷位置及損傷程度的識別研究。Barai等[14]應(yīng)用神經(jīng)網(wǎng)絡(luò)系統(tǒng)對結(jié)構(gòu)振動輸出數(shù)據(jù)進(jìn)行處理,分析了結(jié)構(gòu)在不同工況下的振動特性,驗(yàn)證了神經(jīng)網(wǎng)絡(luò)系統(tǒng)在數(shù)據(jù)處理方面的優(yōu)勢。孫宗光等[15]、閆桂榮等[16]、Manning等[17]通過仿真并提取不同構(gòu)件的損傷參數(shù),并將損傷參數(shù)作為神經(jīng)識別網(wǎng)絡(luò)模型的輸入開展了構(gòu)件損傷位置和程度的識別研究。裴國史[18]基于神經(jīng)網(wǎng)絡(luò)基本理論和車輛-軌道耦合動力學(xué)理論,以仿真獲得的諧波不平順激擾下車輛系統(tǒng)動力學(xué)響應(yīng)為輸入,分析了基于神經(jīng)網(wǎng)絡(luò)技術(shù)的諧波不平順狀態(tài)識別方法,對比了模式識別、徑向網(wǎng)絡(luò)識別、時間序列預(yù)測和BP神經(jīng)網(wǎng)絡(luò)四種模型預(yù)測識別效果差異。單文娣[19]研究了以有限元計算得到的車軌系統(tǒng)動力響應(yīng)作為輸入,應(yīng)用神經(jīng)網(wǎng)絡(luò)識別對路基沉降進(jìn)行識別的可行性。彭麗宇等[20]則基于BP神經(jīng)網(wǎng)絡(luò)方法對軌道不平順預(yù)測開展了研究。

綜上分析可見,高速鐵路軌道服役狀態(tài)的智能化分析、檢測已成為當(dāng)前鐵路發(fā)展的迫切需求,而應(yīng)用神經(jīng)網(wǎng)絡(luò)等現(xiàn)代技術(shù)進(jìn)行高速鐵路軌道損傷狀態(tài)的分析和研究工作尚不充分。為此,本文基于車輛-軌道耦合動力學(xué)理論[21]和BP神經(jīng)網(wǎng)絡(luò)技術(shù),通過建立高速車輛-CRTSⅡ板式無砟軌道耦合動力學(xué)模型,分析不同程度砂漿層與軌道板間離縫損傷對高速車軌系統(tǒng)動力響應(yīng)的影響規(guī)律,探尋對離縫損傷敏感的動力響應(yīng)指標(biāo),進(jìn)而建立用于離縫損傷識別的BP神經(jīng)網(wǎng)模型,開展CRTSⅡ型板式無砟軌道砂漿層離縫損傷識別研究,以期為高速鐵路板式無砟軌道離縫損傷病害的檢測分析及其養(yǎng)護(hù)維修等提供理論參考。

1 模型構(gòu)建

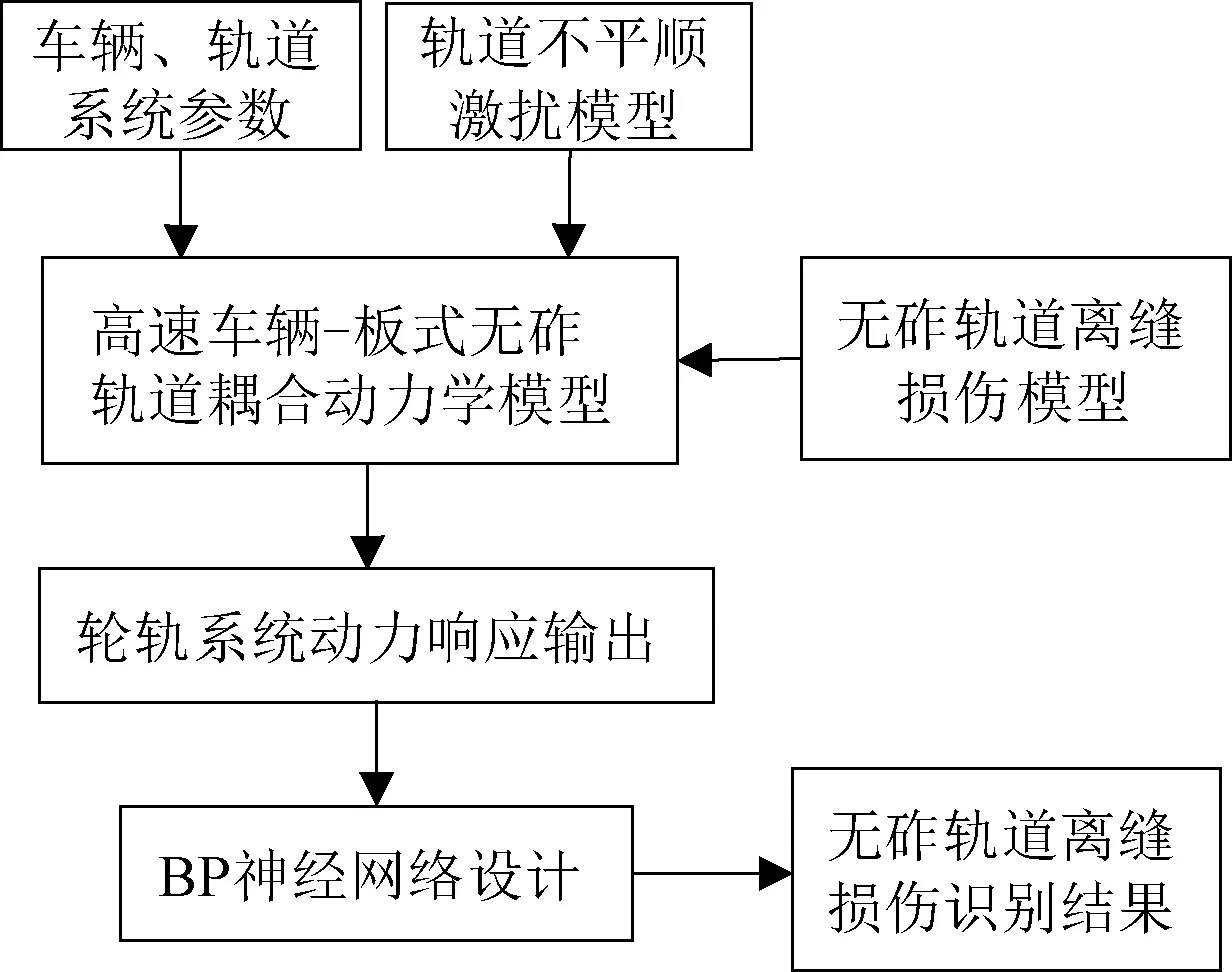

基于BP神經(jīng)網(wǎng)絡(luò)技術(shù)進(jìn)行高速鐵路板式無砟軌道CA砂漿層離縫損傷識別研究所需模型主要包括兩大部分:①基于車輛-軌道耦合動力學(xué)理論建立的高速車輛-板式無砟軌道耦合動力學(xué)模型,用于進(jìn)行不同軌道損傷狀態(tài)下高速車軌系統(tǒng)的動力響應(yīng)分析,尋找對軌道結(jié)構(gòu)損傷敏感的動力響應(yīng)指標(biāo)以及獲得該指標(biāo)在不同損傷狀態(tài)下的動力響應(yīng)規(guī)律,進(jìn)而應(yīng)用于神經(jīng)網(wǎng)絡(luò)模型輸入;②用于識別分析的BP神經(jīng)網(wǎng)絡(luò)模型。損傷識別流程見圖1。

圖1 基于BP神經(jīng)網(wǎng)絡(luò)的板式無砟軌道離縫損傷識別流程

1.1 含離縫損傷的高速車輛-板式無砟軌道動力學(xué)模型

應(yīng)用車輛-軌道耦合動力學(xué)理論,建立了包含離縫損傷的高速車輛-板式無砟軌道耦合動力學(xué)模型。模型包括5個部分,從上到下依次是車輛子模型、輪軌相互作用關(guān)系、軌道不平順激擾模型、無砟軌道子模型以及軌道板與砂漿層間離縫損傷模型。其中,車輛子模型包含一個車體、前后2個轉(zhuǎn)向架和4個輪對,考慮車體的點(diǎn)頭和沉浮運(yùn)動、前后轉(zhuǎn)向架的點(diǎn)頭和沉浮運(yùn)動以及4個輪對的沉浮運(yùn)動,共10個自由度;一系、二系懸掛的剛度和阻尼采用彈簧和阻尼來模擬[21]。輪軌相互作用關(guān)系是車輛子系統(tǒng)與軌道子系統(tǒng)間的連接紐帶,采用Hertz非線性彈性接觸理論來進(jìn)行計算[21]。軌道不平順是輪軌系統(tǒng)振動的重要激擾源,選用隨機(jī)不平順激擾,依據(jù)中國高速鐵路無砟軌道平均譜(63.2%百分位數(shù)譜)變換獲得[21]。板式無砟軌道子模型由鋼軌、軌道板、CA砂漿層和底座板組成,其中,鋼軌被看作是連續(xù)彈性離散點(diǎn)支承上的無限長Euler梁;軌道板被簡化為有沿鋼軌縱向連續(xù)分布的線性阻尼的彈性地基上的自由梁;鋼軌與軌道板間經(jīng)由扣件系統(tǒng)相連,能起到緩和沖擊振動的作用;砂漿層位于軌道板和底座板之間,起著層間連接及承受結(jié)構(gòu)內(nèi)垂向力、減緩振動之作用;整個板式無砟軌道子模型可看作垂直方向上的彈性基礎(chǔ)疊合梁[22]。

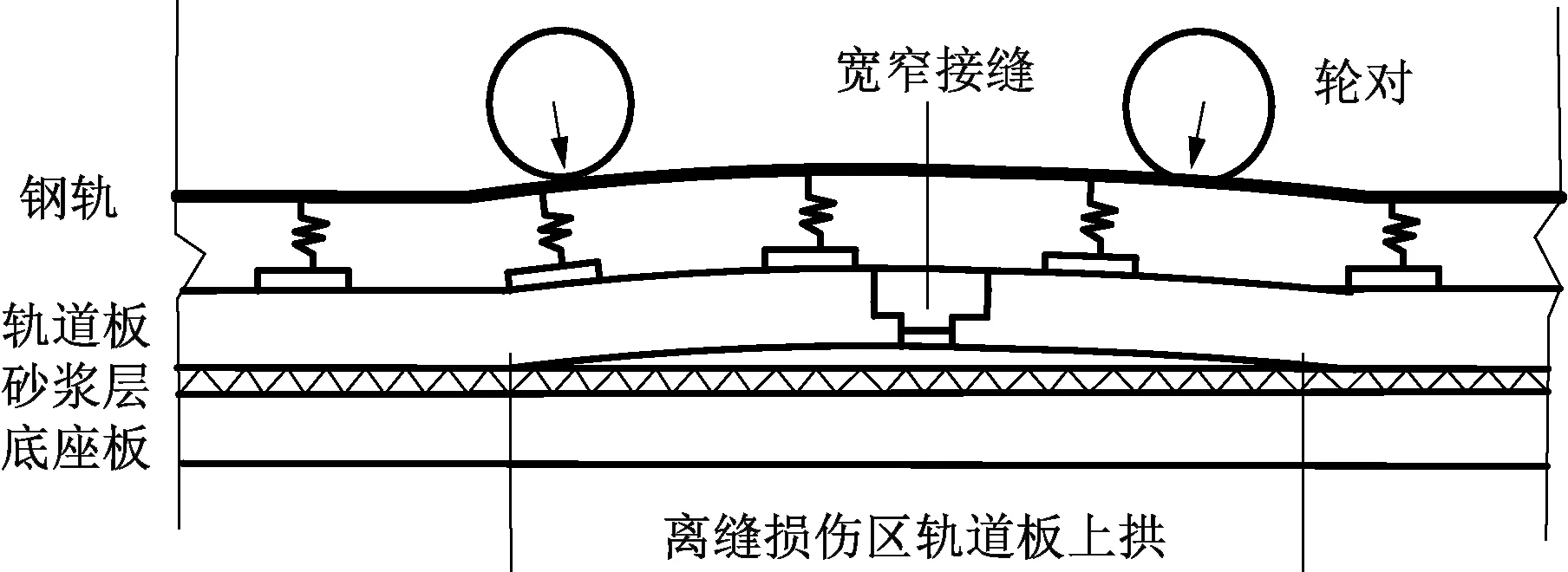

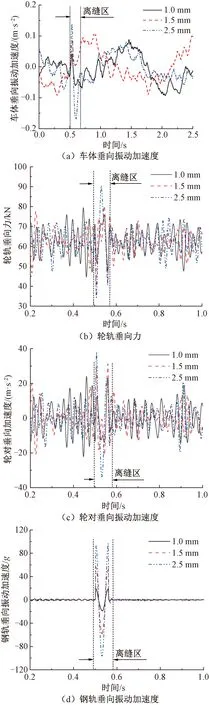

當(dāng)無砟軌道板與砂漿層之間產(chǎn)生脫粘后,層間連接減弱。在溫度載荷、列車動載荷及外界環(huán)境(如雨水沖刷)作用下,軌道結(jié)構(gòu)繼續(xù)劣化,軌道板的翹曲變形受到的約束減小。CRTSⅡ型板式無砟軌道板之間通過寬窄接縫連接,此處連接較弱,因此,在寬窄接縫處兩軌道板容易產(chǎn)生上拱變形,軌道板與砂漿層完全分離,損傷后的結(jié)構(gòu)示意見圖2。軌道板上拱變形后使鋼軌也隨之發(fā)生變形,在垂向產(chǎn)生高低不平順,車輛經(jīng)過離縫區(qū)時會引起整個系統(tǒng)的激擾振動,這對軌道結(jié)構(gòu)服役性能、輪軌動態(tài)相互作用和車輛運(yùn)行平穩(wěn)性等都是不利的。

圖2 離縫上拱損傷時軌道結(jié)構(gòu)示意

離縫上拱變形后,車軌耦合程序中需要考慮離縫損傷引起的軌道板初始上拱位移,并且需重新編寫離縫段的剛度矩陣。根據(jù)文獻(xiàn)[24],擬合離縫上拱波形、實(shí)測離縫上拱波形以及采用余波模擬離縫上拱波形計算得到的振動響應(yīng)差別不大。因此,本文選用余弦波形來模擬離縫處軌道板的上拱波形,其描述公式為[22]

(1)

式中:u0為砂漿層與軌道板之間的垂向相對位移;a為層間離縫上拱的幅值;L為層間離縫上拱的波長;v為車輛運(yùn)行速度;t為時間。

重新編寫后,離縫上拱區(qū)單元剛度為[22]

(2)

式中:u為砂漿層的厚度;F為砂漿層上的作用力。

1.2 BP神經(jīng)網(wǎng)絡(luò)模型

砂漿層離縫損傷引起的結(jié)構(gòu)振動響應(yīng)與離縫損傷之間為非線性映射關(guān)系,由于BP神經(jīng)網(wǎng)絡(luò)在非線性映射問題方面功能強(qiáng)大,而且現(xiàn)階段模型發(fā)展較為成熟,故選用BP神經(jīng)網(wǎng)絡(luò)對砂漿層離縫損傷進(jìn)行判斷。

BP神經(jīng)網(wǎng)絡(luò)是一種按照誤差逆?zhèn)鬟f算法進(jìn)行訓(xùn)練的多層前饋網(wǎng)絡(luò),是目前應(yīng)用最廣泛的神經(jīng)網(wǎng)絡(luò)模型之一[23]。BP神經(jīng)網(wǎng)絡(luò)能訓(xùn)練、存貯大量輸入與輸出之間的映射關(guān)系,無需先計算或推導(dǎo)描述這種映射關(guān)系的表達(dá)式[25]。它的學(xué)習(xí)規(guī)則是使用最速下降法,通過反向傳遞來不斷調(diào)整網(wǎng)絡(luò)的權(quán)值和閾值,使網(wǎng)絡(luò)的誤差平方和達(dá)到期望值。BP網(wǎng)絡(luò)為拓?fù)浣Y(jié)構(gòu),其原理上就是多層感知器。因此,它的拓?fù)浣Y(jié)構(gòu)和多層感知器的拓?fù)浣Y(jié)構(gòu)相同,為層次型、前饋型結(jié)構(gòu)。BP網(wǎng)絡(luò)的學(xué)習(xí)算法就是BP算法,其核心思想是,訓(xùn)練過程數(shù)據(jù)包括正向傳遞輸出過程和反饋調(diào)整過程。正向傳遞過程,數(shù)據(jù)依次經(jīng)過輸入層輸入、隱含層加權(quán)及輸出層輸出,如果最后輸出層輸出數(shù)據(jù)在誤差允許范圍內(nèi),則訓(xùn)練結(jié)束,數(shù)據(jù)直接輸出。反之,進(jìn)入反饋調(diào)整過程。反饋調(diào)整時誤差反向通過隱含層輸送至輸入層,輸入層各神經(jīng)單元均會根據(jù)反饋誤差對自身神經(jīng)單元權(quán)值進(jìn)行修正,修正后重新進(jìn)行訓(xùn)練,直至輸出誤差達(dá)到允許范圍內(nèi)停止反饋過程,輸出層將數(shù)據(jù)輸出。

激活函數(shù)的選擇對神經(jīng)網(wǎng)絡(luò)構(gòu)建成功與否起著關(guān)鍵作用,它決定了構(gòu)建的神經(jīng)網(wǎng)絡(luò)擁有不同識別和分類信息的功能[23]。通過對比分析線性函數(shù)、斜面函數(shù)、閾值函數(shù)、S型函數(shù)和雙極S型函數(shù)之間的差別及其所適用分析的問題發(fā)現(xiàn),S型函數(shù)適用于非線性映射關(guān)系,且輸出范圍為0~1,與識別要求的輸出范圍相符合,且模型的訓(xùn)練和輸出過程均滿足要求,因此選用S型函數(shù)作為激活函數(shù)。

綜上,BP神經(jīng)網(wǎng)絡(luò)三要素分別選用:非線性變換函數(shù)中的S型激活函數(shù);層次型、前饋型網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu);連續(xù)感知器規(guī)則的BP算法。

神經(jīng)網(wǎng)絡(luò)在訓(xùn)練時如果輸入數(shù)據(jù)離散度很大會導(dǎo)致神經(jīng)網(wǎng)絡(luò)收斂速度慢、訓(xùn)練時間長,除此之外輸出層部分激活函數(shù)是有值域限制的,例如S型函數(shù)的值域?yàn)?0,1),雙極S型函數(shù)值域?yàn)?-1,1)。因此,需要對原始輸入數(shù)據(jù)進(jìn)行預(yù)處理。數(shù)據(jù)預(yù)處理通常是采用歸一化方法[23]。所謂數(shù)據(jù)歸一化,就是將所有數(shù)據(jù)映射到[-1,1]區(qū)間或更小區(qū)間,比如[0.1,0.9]。線性轉(zhuǎn)換算法是一種常用的歸一化處理方法,該方法簡單便捷。轉(zhuǎn)換算法的表達(dá)式為

y=(x-xmin)/(xmax-xmin)

(3)

式中:y為歸一化后的輸出向量集合;x為輸入向量集合;xmin為輸入數(shù)據(jù)的最小值;xmax為輸入數(shù)據(jù)最大值。

式(3)可將數(shù)據(jù)歸一到[0,1],當(dāng)激活函數(shù)為S型函數(shù)時可使用該歸一化方程。

1.3 動力學(xué)模型驗(yàn)證

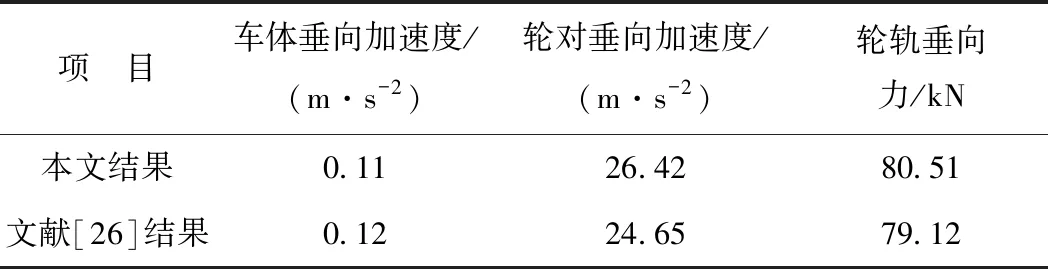

選取與文獻(xiàn)[7,26]相同或相近的參數(shù),進(jìn)行不同類型軌道不平順激擾作用下輪軌系統(tǒng)動力響應(yīng)仿真計算,并與文獻(xiàn)結(jié)果進(jìn)行對比,以驗(yàn)證模型的正確性。近似仿真計算條件下,采用本文模型計算得到的輪軌動力響應(yīng)結(jié)果與文獻(xiàn)[26]中結(jié)果的對比情況,見表1。由表1可知,采用本文仿真模型計算得到的隨機(jī)不平順激擾作用下輪軌動力響應(yīng)最大值與文獻(xiàn)中結(jié)果較為接近。隨機(jī)不平順激擾作用下輪軌垂向力響應(yīng)的對比結(jié)果,見圖3。由圖3可知,采用本文車軌耦合動力學(xué)模型計算獲得的輪軌垂向力響應(yīng)無論從幅值上還是從響應(yīng)曲線的變化趨勢上來看,均與文獻(xiàn)[7]較為一致。由此說明,本文所建立的高速車輛-板式無砟軌道動力學(xué)模型是可行的。

表1 仿真計算結(jié)果對比

2 離縫損傷對高速車軌系統(tǒng)動力響應(yīng)的影響

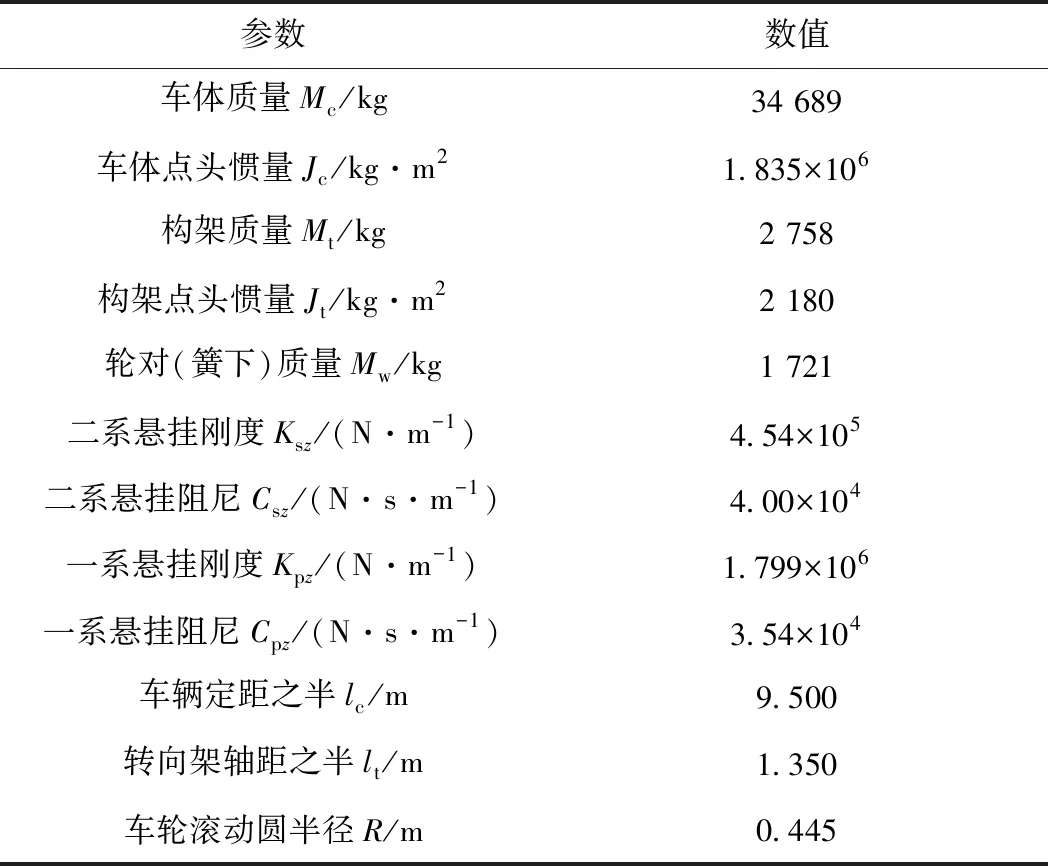

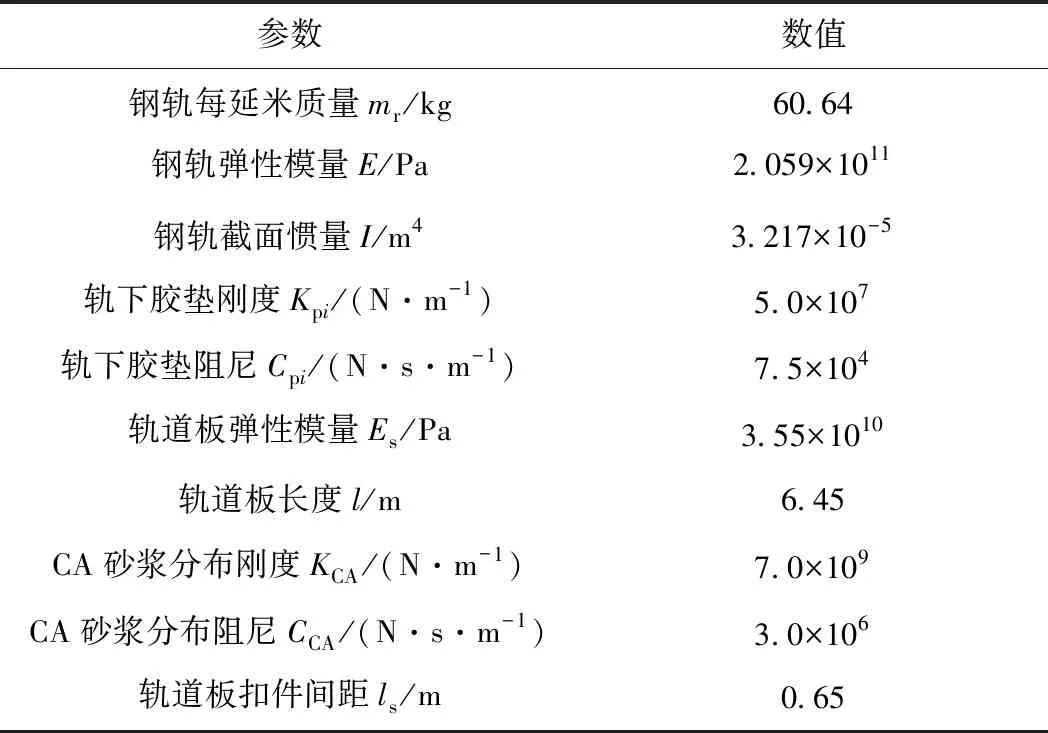

應(yīng)用上述所建立的高速車輛-CRTSⅡ型板式無砟軌道動力學(xué)模型和離縫損傷模型,分析了不同高度離縫損傷對車軌耦合系統(tǒng)動力響應(yīng)的影響規(guī)律。通過調(diào)研發(fā)現(xiàn)[27],軌道板與砂漿層間離縫脫空長度一般不大于5 m。因此,計算時,考慮較惡劣的工況,設(shè)置離縫脫空長度為5 m;車輛選用某高速動車組,行車速度為300 km/h;軌道采用CRTSⅡ型板式無砟軌道,60.64 kg/m鋼軌。高速車輛和無砟軌道參數(shù)見表2、表3[7,23]。

表2 車輛模型參數(shù)

表3 軌道模型參數(shù)

不同離縫脫空高度工況下車體垂向振動加速度等動力響應(yīng)指標(biāo)的變化規(guī)律見圖4。由圖4可知,在本文仿真計算工況條件下,離縫脫空高度對車體垂向振動的影響較小;當(dāng)離縫脫空高度小于1.5 mm時,高速車輛經(jīng)過離縫脫空區(qū)域時,車體未出現(xiàn)明顯的垂向異常振動;當(dāng)離縫脫空高度為2.5 mm時,離縫區(qū)車體振動加速度指標(biāo)出現(xiàn)一定的波動,但波動幅度不大。相同計算條件下,層間離縫脫空高度對輪軌垂向力和輪對垂向振動加速度兩指標(biāo)存在不同程度的影響。當(dāng)層間離縫脫空高度為1 mm時,離縫脫空對輪軌、輪對垂向振動加速度的影響不大,兩指標(biāo)的最大值為78.43、26.56 m/s2,與單一隨機(jī)不平順激擾下的響應(yīng)值接近;而當(dāng)離縫脫空高度增加到1.5 mm時,離縫區(qū)的輪軌垂向力和輪對垂向振動加速度兩指標(biāo)均出現(xiàn)較明顯的異常振動;隨著離縫脫空高度的進(jìn)一步增大,異常振動幅值也進(jìn)一步增大(見圖4(b)和圖4(c))。由圖4(d)可知,層間離縫脫空高度對鋼軌垂向振動的影響較大,在不同高度的離縫脫空病害作用下,鋼軌均出現(xiàn)較明顯的沖擊振動特征,且振動幅值隨離縫脫空高度的增大而大幅增加。

圖4 離縫高度對車軌耦合系統(tǒng)振動響應(yīng)的影響

離縫脫空對軌道板和支承層振動響應(yīng)也存在不同程度的影響,但其響應(yīng)特征均沒有鋼軌振動加速度明顯,限于篇幅,未一一列出其振動響應(yīng)曲線。由此可見,軌道板與砂漿層間離縫損傷對鋼軌垂向振動加速度的影響較為明顯,可作為敏感指標(biāo)用于離縫損傷識別研究。

3 砂漿層離縫損傷位置識別

應(yīng)用所建立的模型,以上拱離縫損傷為例,進(jìn)行了高速鐵路CRTSⅡ型板式無砟軌道砂漿層離縫損傷識別研究。根據(jù)2節(jié)分析結(jié)果,選取鋼軌振動加速度指標(biāo)為損傷識別研究的輸入對象。

3.1 損傷工況設(shè)置

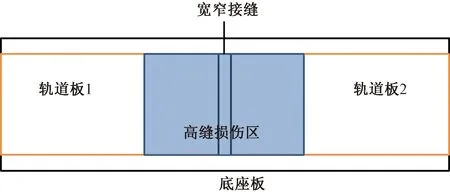

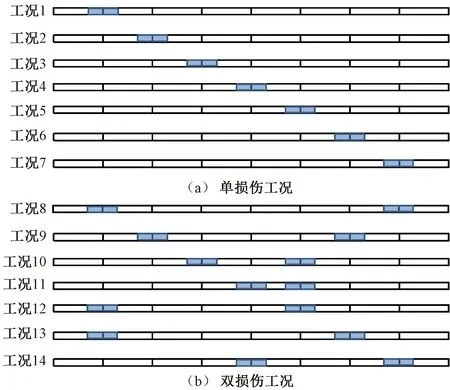

分析時,損傷工況設(shè)置為橫向貫通,縱向長度為5 m,離縫高度為2 mm,行車速度為300 km/h。兩塊軌道板之間離縫上拱損傷設(shè)置見圖5,圖5中陰影位置即為離縫損傷區(qū)。線路中損傷工況的設(shè)置為,取8塊軌道板長度的線路,損傷設(shè)置于兩塊軌道板之間離縫位置。設(shè)置單損傷和雙損傷工況,單損傷工況即僅有一處位置存在離縫損傷,共設(shè)置7種形式;雙損工況即存在兩處離縫損傷位置,同樣設(shè)置了7種形式,雙損工況兩個損傷區(qū)域的間距分別為0、1、2、3、4、5塊軌道板,損傷區(qū)域間距為3塊軌道板的有兩種工況。具體線路離縫損傷位置設(shè)置見圖6。

圖5 軌道板離縫上拱損傷示意(俯視圖)

圖6 線路離縫損傷工況設(shè)置

3.2 用以離縫識別的BP神經(jīng)網(wǎng)絡(luò)

根據(jù)神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)的特點(diǎn),要通過BP神經(jīng)網(wǎng)絡(luò)來識別離縫損傷的位置,需要從神經(jīng)網(wǎng)絡(luò)的層數(shù)、每層神經(jīng)元個數(shù)、輸入對象的選擇、輸出形式的設(shè)置及學(xué)習(xí)率等方面對BP 神經(jīng)網(wǎng)絡(luò)進(jìn)行設(shè)計[23]。

(1)網(wǎng)絡(luò)層數(shù)

理論證明[23],具有輸入層和至少一個S型隱含層以及一個線性輸出層的網(wǎng)絡(luò),能夠逼近任何有理函數(shù);可以通過增加網(wǎng)絡(luò)層數(shù)來降低誤差、提高精度,但同時會使得網(wǎng)絡(luò)復(fù)雜化。故選用三層神經(jīng)網(wǎng)絡(luò),即包含輸入層、隱含層和輸出層。

(2)每層神經(jīng)元選擇

輸入層和輸出層神經(jīng)元的選擇由具體問題所決定。由仿真分析可知,鋼軌垂向振動加速度指標(biāo)因離縫損傷引起的響應(yīng)變化最為明顯,因此選擇鋼軌垂向振動加速度響應(yīng)作為單一識別輸入神經(jīng)元,神經(jīng)元數(shù)據(jù)節(jié)點(diǎn)數(shù)為7。輸出層神經(jīng)元選擇與識別要求相關(guān),工況共包含7個損傷位置,因此輸出層神經(jīng)元個數(shù)為7個。隱含層神經(jīng)元的個數(shù)取決于輸入層和輸出層,具體計算式為

(4)

式中:m為隱含層神經(jīng)元個數(shù);n為輸入層神經(jīng)元個數(shù);l為輸出層神經(jīng)元個數(shù)。

由式(4)計算可得,隱含層神經(jīng)元不少于14個,結(jié)合訓(xùn)練時的收斂性和效率,初步選定隱含層神經(jīng)元個數(shù)為15個。

(3)初始輸入的處理及輸出設(shè)定

以對損傷最為敏感的鋼軌振動加速度響應(yīng)作為輸入,提取的數(shù)據(jù)不能直接輸入,需要進(jìn)行歸一化處理,采用歸一化處理方法將輸入數(shù)據(jù)歸一至[0,1]區(qū)間。還需要對歸一化的數(shù)據(jù)參數(shù)化處理,增加輸入數(shù)據(jù)辨識度[25],具體過程如下。

定義損傷定位指標(biāo)DSN為

(5)

式中:DS(j)為損傷指標(biāo)向量第j個數(shù)值;n為選用的指標(biāo)向量分量個數(shù),本文選用神經(jīng)網(wǎng)絡(luò)n的取值為7。

為簡化神經(jīng)網(wǎng)絡(luò)數(shù)據(jù)訓(xùn)練過程,式(5)可改為

(6)

式中:DS(j)max為集合DS(j)的最大值。

則選定的各損傷位置輸入為

{輸入}={DSN(1),DSN(2),…,DSN(n)}

(7)

選取離縫上拱區(qū)峰值處對稱區(qū)間共500個計算步,提取此離縫區(qū)間鋼軌垂向振動加速度響應(yīng)作為輸入,未損傷位置即提取隨機(jī)不平順作用時的鋼軌垂向振動加速度響應(yīng)作為輸入,也是500個數(shù)值。有損和無損位置總共7個,每個位置提取500個數(shù)值。因此,一個識別線路共包含3 500個數(shù)值作為神經(jīng)網(wǎng)絡(luò)的輸入。

對應(yīng)位置是否存在離縫作為輸出,理想情況時當(dāng)該位置損傷時,該位置期望值輸出數(shù)值即為1,若無損傷該位置期望值輸出即為0。如工況1期望輸出為:(1,0,0,0,0,0,0)T,工況12期望輸出為:(1,0,0,0,1,0,0)T。7個輸出值分別對應(yīng)7個可能發(fā)生損傷的區(qū)域。

(4)學(xué)習(xí)速率

學(xué)習(xí)速率選取范圍一般為0.01~0.8。學(xué)習(xí)速率取值過大,可能會導(dǎo)致系統(tǒng)的不穩(wěn)定;而學(xué)習(xí)速率過小,又會導(dǎo)致系統(tǒng)收斂速度太慢,訓(xùn)練時間過長。因此,本文選取學(xué)習(xí)速率為0.1。

(5)期望誤差選取

在設(shè)計網(wǎng)絡(luò)時,期望誤差值應(yīng)通過訓(xùn)練對比之后確定一個合適的值,而這個所謂的合適的值是由隱含層的節(jié)點(diǎn)數(shù)決定的。通常做法是,可以同時對兩個具有不同期望誤差值的網(wǎng)絡(luò)進(jìn)行訓(xùn)練,再通過綜合因素的判定最終選定其中一個。

3.3 損傷識別過程及識別結(jié)果

取工況1~工況14的所有數(shù)據(jù)及其期望輸出進(jìn)行訓(xùn)練,訓(xùn)練過程包含的工況越多實(shí)際計算的結(jié)果越可靠,但是增加訓(xùn)練樣本,耗時較長,而且神經(jīng)網(wǎng)絡(luò)自適應(yīng)能力較強(qiáng)。因此,僅對設(shè)定的14種工況進(jìn)行訓(xùn)練。

對網(wǎng)絡(luò)進(jìn)行訓(xùn)練,單損傷和雙損傷分別對應(yīng)一個識別網(wǎng)絡(luò),誤差取為0.001,即當(dāng)網(wǎng)絡(luò)輸出值與期望值誤差小于0.001即結(jié)束運(yùn)算(例如期望輸出為無損傷0,實(shí)際輸出為0.000 5;有損傷期望輸出為1,實(shí)際輸出為0.999 5即視為訓(xùn)練滿足要求)。訓(xùn)練過程如果不收斂則選用下一工況數(shù)據(jù)輸入訓(xùn)練,所用工況訓(xùn)練結(jié)束扔不收斂,則重新開始提取數(shù)據(jù)進(jìn)行循環(huán)訓(xùn)練。最終,單損傷工況神經(jīng)識別網(wǎng)絡(luò)迭代次數(shù)為8,雙損傷神經(jīng)識別網(wǎng)絡(luò)迭代次數(shù)為11次。由此可見,隨著識別要求的提高以及輸出結(jié)果種類的增加,使網(wǎng)絡(luò)收斂的訓(xùn)練次數(shù)也隨之增多。

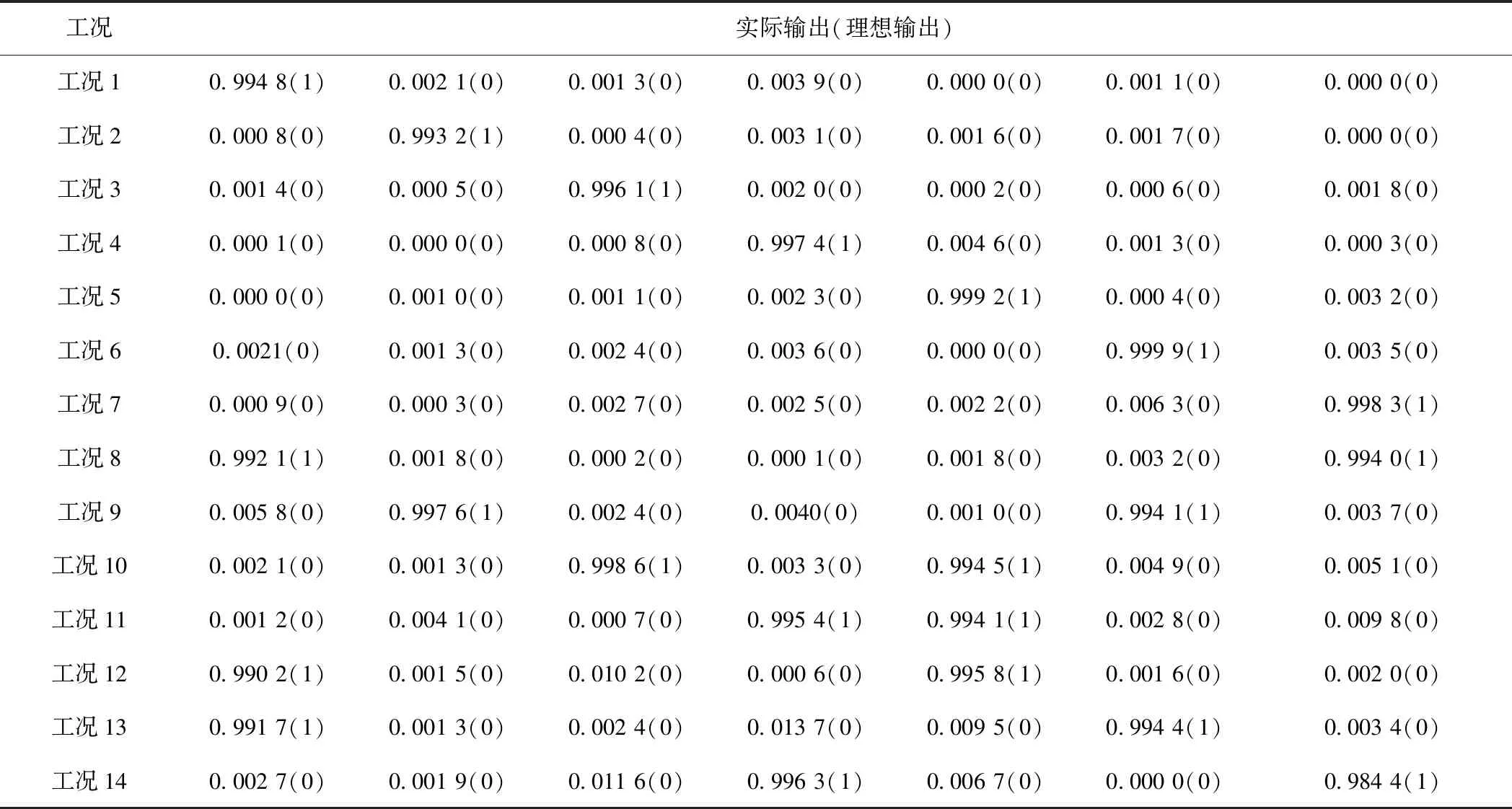

為區(qū)別于訓(xùn)練數(shù)據(jù),重新提取線路存在損傷位置處的鋼軌振動加速度響應(yīng),作為測試數(shù)據(jù)。測試訓(xùn)練完成后的神經(jīng)網(wǎng)絡(luò)輸出能否滿足要求。分別計算了單損傷7種工況和雙損傷7種工況,共14種工況的實(shí)際輸出。出于誤差考慮,當(dāng)向量數(shù)值大于0.9則視為有損傷,即為理想輸出1;當(dāng)向量數(shù)值小于0.1則視為無損傷,即為理想輸出0。神經(jīng)網(wǎng)絡(luò)實(shí)際輸出與理想輸出見表4。

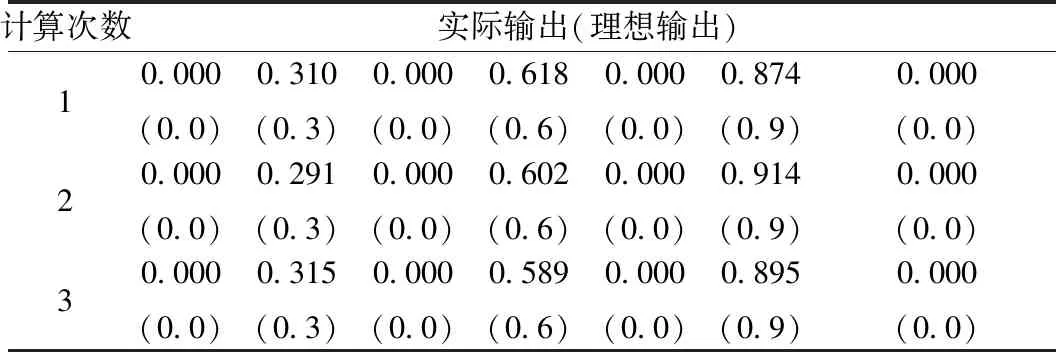

表4 神經(jīng)網(wǎng)絡(luò)的實(shí)際輸出和理想輸出

由表4可知,單損傷狀態(tài)實(shí)際輸出數(shù)據(jù)均在誤差范圍內(nèi)可以按要求近似為0或者1,無超出誤差范圍的異常值,均可近似為理想輸出,即訓(xùn)練達(dá)到了要求。雙損傷狀態(tài)實(shí)際輸出數(shù)據(jù)雖然與期望輸出間的誤差有所增加,個別數(shù)據(jù)浮動較大,但是仍在誤差要求范圍內(nèi),可近似為0或者1。

進(jìn)一步對比表4發(fā)現(xiàn),單損傷工況下有損傷位置的神經(jīng)網(wǎng)絡(luò)實(shí)際輸出平均值為0.997,無損傷位置神經(jīng)網(wǎng)絡(luò)輸出平均值為0.001 6;雙損傷工況條件下,有損傷位置的神經(jīng)網(wǎng)絡(luò)實(shí)際輸出平均值為0.994,無損傷位置神經(jīng)網(wǎng)絡(luò)實(shí)際輸出平均值為0.004。從系統(tǒng)輸出平均值來看,實(shí)際輸出與期望輸出存在一定的誤差,但誤差很小。無損傷區(qū)域和損傷區(qū)域有明顯的辨識度。雙損傷工況下BP神經(jīng)識別網(wǎng)絡(luò)實(shí)際輸出誤差較單損傷工況下的輸出誤差要大。

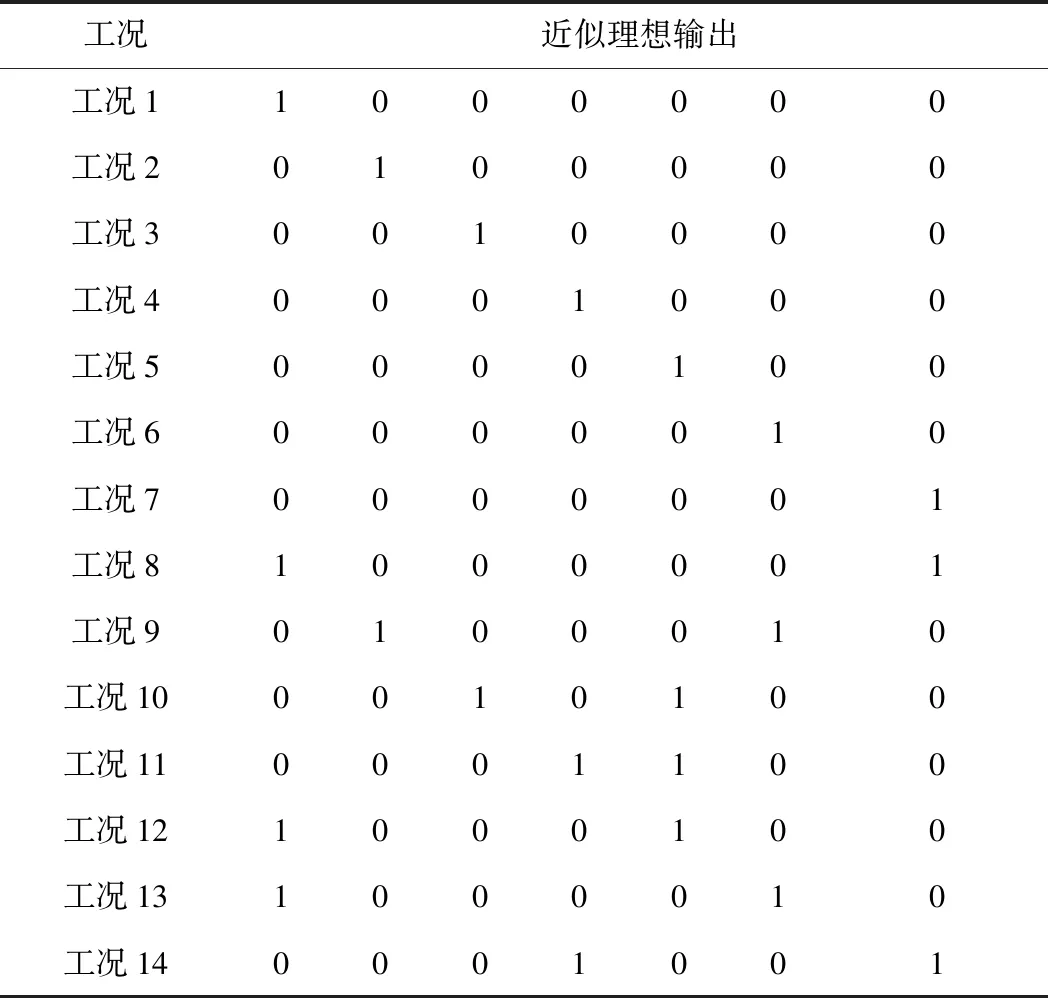

當(dāng)理想輸出為0時,即該位置軌道結(jié)構(gòu)狀態(tài)良好;當(dāng)輸出為1時,即該位置軌道結(jié)構(gòu)狀態(tài)發(fā)生離縫損傷。統(tǒng)計出14種工況下的理想輸出見表5。由表5可知,輸出為1的位置與損傷設(shè)置位置完全吻合。由此說明,以鋼軌垂向振動加速度響應(yīng)為輸入的BP神經(jīng)網(wǎng)絡(luò)可以很好地識別離縫損傷的具體位置。

表5 神經(jīng)網(wǎng)絡(luò)的近似理想輸出

綜上可見,以參數(shù)化處理的鋼軌垂向振動加速度響應(yīng)作為BP神經(jīng)網(wǎng)絡(luò)識別系統(tǒng)的輸入,可以識別離縫損傷位置及損傷與否,在誤差允許范圍內(nèi)對離縫損傷與否的識別率達(dá)到了100%,識別系統(tǒng)能精準(zhǔn)判別損傷位置且判別正確率達(dá)到了100%。雙損傷狀態(tài)需要判斷的可能性增加,系統(tǒng)更加復(fù)雜。因此,實(shí)際輸出相比于單損傷狀態(tài)實(shí)際輸出誤差更大,但是二者輸出均在誤差允許范圍之內(nèi)。

4 砂漿層離縫損傷程度識別

3節(jié)對離縫損傷位置進(jìn)行了識別研究,由輸出的結(jié)果可以看出,所建立的BP神經(jīng)網(wǎng)絡(luò)可以對離縫損傷與否及離縫損傷位置進(jìn)行有效判別。本節(jié)基于上節(jié)的BP神經(jīng)網(wǎng)絡(luò)設(shè)計算法,進(jìn)一步對離縫損傷程度進(jìn)行識別研究。

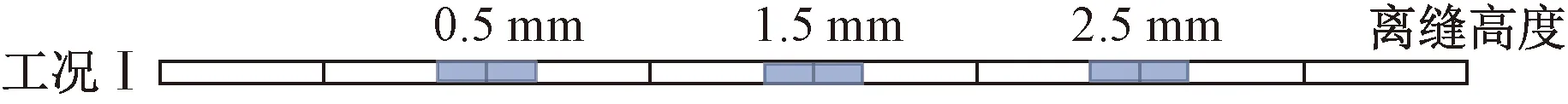

分析時,離縫損傷工況設(shè)置為橫向貫通,縱向長度為5 m,離縫高度分別設(shè)置為0.5、1.5、2.5 mm三種。兩塊板之間的離縫上拱損傷區(qū)域設(shè)置與圖5相同。線路中損傷工況的設(shè)置見圖7,為與前文中工況相區(qū)別,該工況記為工況I,取8塊軌道板長度的線路,損傷設(shè)置于兩塊軌道板之間離縫位置處。

圖7 線路損傷工況設(shè)置

提取線路可能損傷位置處的鋼軌振動加速度響應(yīng)作為測試數(shù)據(jù),測試訓(xùn)練完成后的神經(jīng)網(wǎng)絡(luò)輸出能否滿足要求。分別計算圖7所示工況的實(shí)際輸出,為防止偶然性的出現(xiàn),共計算了3次,輸出為7維列向量,輸出值保留3位有效數(shù)字。神經(jīng)網(wǎng)絡(luò)實(shí)際輸出與理想輸出結(jié)果見表6。

表6 不同損傷程度神經(jīng)網(wǎng)絡(luò)的實(shí)際輸出和理想輸出

出于誤差考慮,當(dāng)列向量實(shí)際輸出數(shù)值與理想值之間的差值在±0.05范圍內(nèi)時即視為有效輸出,能識別損傷程度。從表6實(shí)際輸出數(shù)值與理想輸出數(shù)值之間的對比可以看出,所有的輸出數(shù)值均在誤差允許范圍內(nèi)。無損傷位置處實(shí)際輸出平均值為0;離縫高度為0.5 mm處實(shí)際輸出平均值為0.305,與理想輸出間的誤差為0.005;離縫高度為1.5 mm時,實(shí)際輸出平均值為0.603,與理想輸出結(jié)果間的誤差為0.005;而離縫高度為2.5 mm時,實(shí)際輸出平均值為0.094,與理想輸出間的誤差為0.006。由此可見,實(shí)際輸出與理想輸出之間誤差并不大,不同損傷狀態(tài)對應(yīng)的輸出數(shù)據(jù)有良好的辨識度。

綜上所述,以參數(shù)化處理的鋼軌垂向振動加速度響應(yīng)作為BP神經(jīng)網(wǎng)絡(luò)識別系統(tǒng)的輸入,在經(jīng)過一定次數(shù)的訓(xùn)練后,可以精確的定位到損傷位置,并對離縫損傷程度進(jìn)行較好的識別。但是,相對于判斷單一的離縫損傷存在與否,基于BP神經(jīng)網(wǎng)絡(luò)系統(tǒng)進(jìn)行離縫損傷的程度識別時,其訓(xùn)練過程要復(fù)雜得多。

5 結(jié)論

建立了包含砂漿層離縫損傷的高速車輛-板式無砟軌道耦合動力學(xué)模型,分析了對離縫損傷較為敏感的車軌系統(tǒng)動力學(xué)響應(yīng)指標(biāo),在此基礎(chǔ)上,通過構(gòu)建BP神經(jīng)網(wǎng)絡(luò)模型,以離縫上拱損傷為例,進(jìn)行了砂漿層離縫損傷識別研究。主要研究結(jié)論如下。

(1)鋼軌垂向振動加速度響應(yīng)指標(biāo)對砂漿層離縫損傷較為敏感。以參數(shù)化處理的鋼軌垂向振動加速度響應(yīng)作為BP神經(jīng)識別網(wǎng)絡(luò)的單輸入,來判斷砂漿層是否存在離縫損傷、離縫損傷的位置以及判斷離縫程度的識別方法是可行的。

(2)BP神經(jīng)網(wǎng)絡(luò)對單損傷狀態(tài)和雙損傷狀態(tài)均能進(jìn)行有效識別。但是雙損傷狀態(tài)訓(xùn)練時要迭代至誤差允許范圍需要更多的訓(xùn)練次數(shù)。由此說明損傷的狀況越復(fù)雜,可能性越多,識別網(wǎng)絡(luò)訓(xùn)練過程越復(fù)雜,所需的訓(xùn)練迭代次數(shù)也就越多。

(3)雙損傷狀態(tài)需要判斷的可能性增加,系統(tǒng)更加復(fù)雜。因此,實(shí)際輸出相比于單損傷狀態(tài)實(shí)際輸出誤差要大,但是二者輸出均在誤差允許范圍之內(nèi)。