高速鐵路縱連板式無砟軌道植筋力學性能試驗研究

趙 虎,孫 立,李秋義,朱 彬,張志遠,劉 文

(1.西南交通大學 土木工程學院,四川 成都 610031;2.中鐵第四勘察設計院集團有限公司 線站處,湖北 武漢 430063;3.中國鐵路上海局集團有限公司 工務部,上海 200071)

植筋錨固技術因其突出的技術優勢,在地下空間開發、礦山開采及結構設計與加固工程中應用廣泛[1-2]。在我國高速鐵路運維中,植筋錨固技術一般用于對雙塊式無砟軌道路橋過渡段等特殊位置的變形控制及道床病害機理與整治[3-4],對縱連板式無砟軌道的層間離縫控制[5-7],軌道板高溫上拱控制[8]以及軌道病害的抬板整治維修[9]。歐洲荷(蘭)比(利時)鐵路在其地質薄弱地段采用銷釘錨固系統連接Rheda 2000 型無砟軌道板與線下樁板結構,以實現二者之間的有效限位連接。銷釘錨固系統也先后在我國京津、武廣、京滬、鄭西等多條高鐵線路無砟軌道結構中得到應用,且應用目的各有不同,京津城際主要用其連接橋梁固定支座處的軌道板和底座板以傳遞縱向力;武廣和鄭西高鐵主要將其應用于地質條件較差的樁板結構區段,實現無砟道床板與下部結構的有效連接及限位;京滬高鐵則主要將其應用在梁縫、路橋過渡段等特殊區段,用以增強軌道板與下部底座板的連接與限位。從國內外銷釘錨固系統在鐵路工程尤其是無砟軌道結構中的整體應用現狀來看,都表現出較好的工程實用性及穩定耐久性。需要注意的是,由于軌道板與底座板存在層間離縫及水平剪切作用,植筋受拉剪共同作用,與節理巖體受力相似[10-13]。盡管已有部分關于剪切型銷釘及多破壞面錨固抗拔承載力[14-15]、黏結型錨桿的數值分析與設計方法[16-17]、環氧類地腳螺栓的抗拔強度[18]、錨固膠黏劑的影響試驗方法[19]以及國內外銷釘錨固技術差異[20]等方向的研究,但針對高速鐵路縱連板式無砟軌道抗拔抗剪綜合性能的研究仍十分有限。

CRTSⅡ型板式無砟軌道采用縱連體系,是中國高速鐵路主要無砟軌道結構形式之一,截止目前已累積鋪設應用近萬公里。針對CRTSⅡ型板式無砟軌道在極端連續高溫條件下可能出現的上拱問題,綜合考慮高速列車行車限界、軌旁設備安全等因素,采用埋入軌道板內部銷釘錨固系統增強軌道板與下部底座板(支承層)之間的豎向連接,理論上可增強軌道結構整體穩定性尤其是豎向穩定性,也不會造成額外的行車安全隱患。將銷釘錨固系統應用于無砟軌道以增強其豎向穩定性,其力學性能及破壞模式是關鍵技術指標,開展專門的力學性能試驗研究十分必要。

1 銷釘錨固限位系統設計

為便于現場統一施工組織管理,橋上和路基上均采用相同規格口徑的專用銷釘,同種性能指標的植筋膠,依據相關試驗方法主要性能參數見表1。在開孔深度上,綜合考慮橋上底座板厚度小于支承層厚度、支承層素混凝土強度低于底座板等因素,路基上開孔深度為400 mm,橋上開孔深度為390 mm。

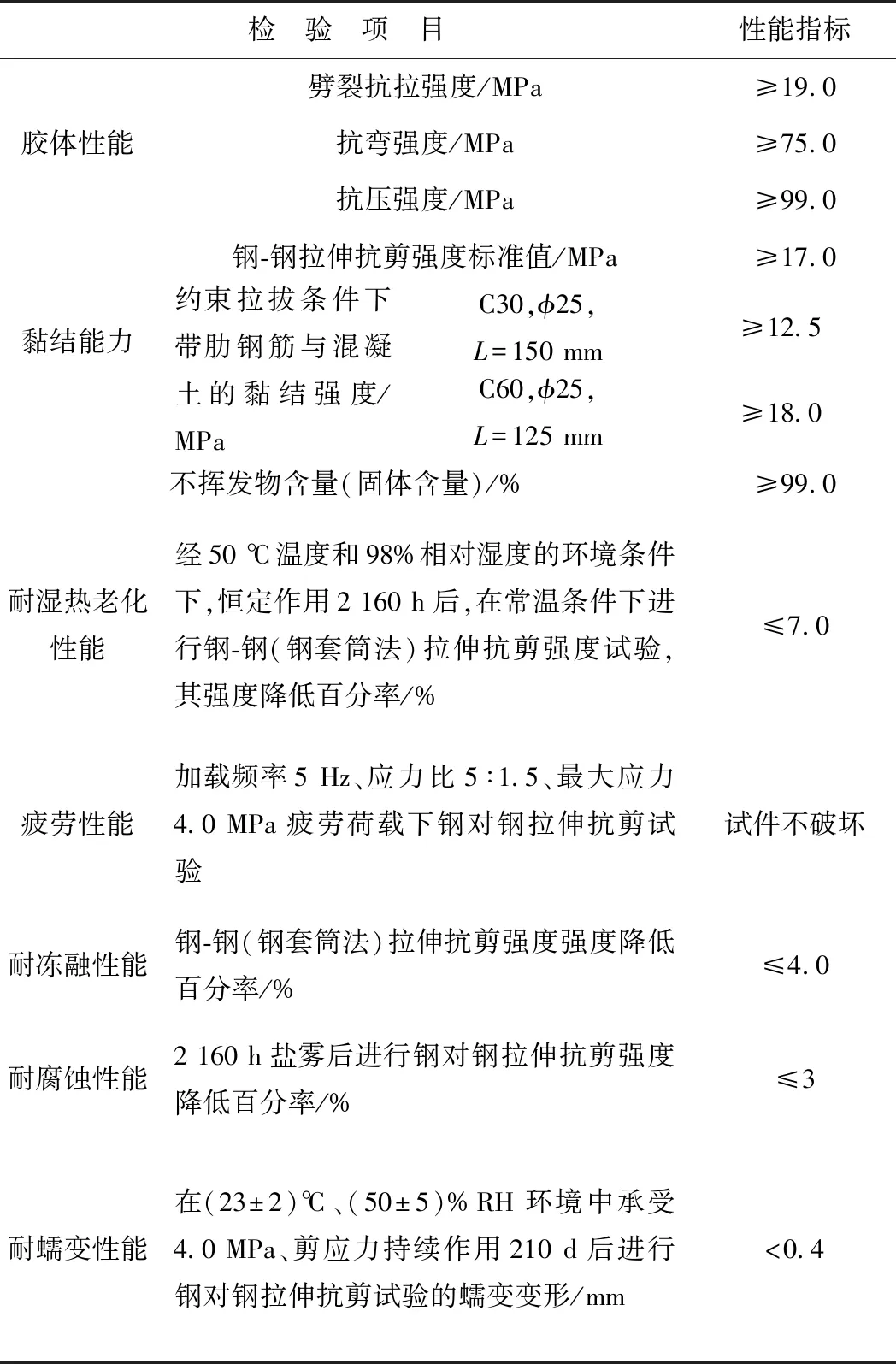

表1 植筋膠主要性能指標

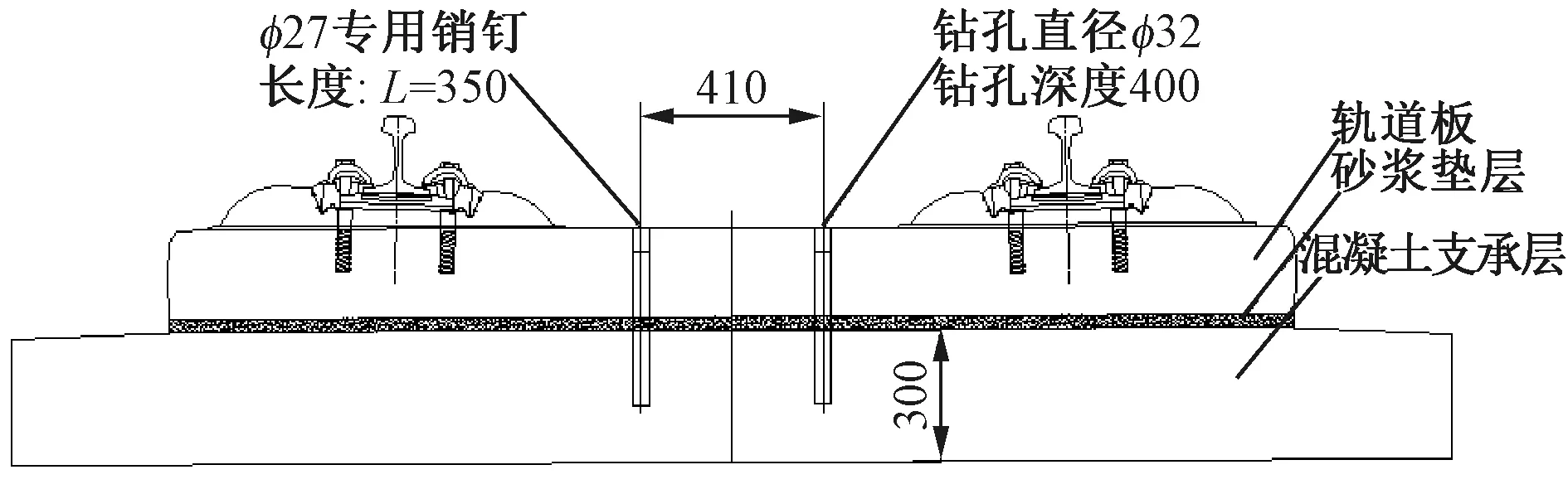

1.1 路基地段軌道板植筋

路基地段軌道板植筋,鉆孔直徑為32 mm,鉆孔深度為400 mm,深度誤差為±10 mm。植筋采用φ27銷釘,銷釘長350 mm(軌道板內150 mm,砂漿層內30 mm,支承層內170 mm),見圖1。

圖1 路基段軌道板植筋細部圖(單位:mm)

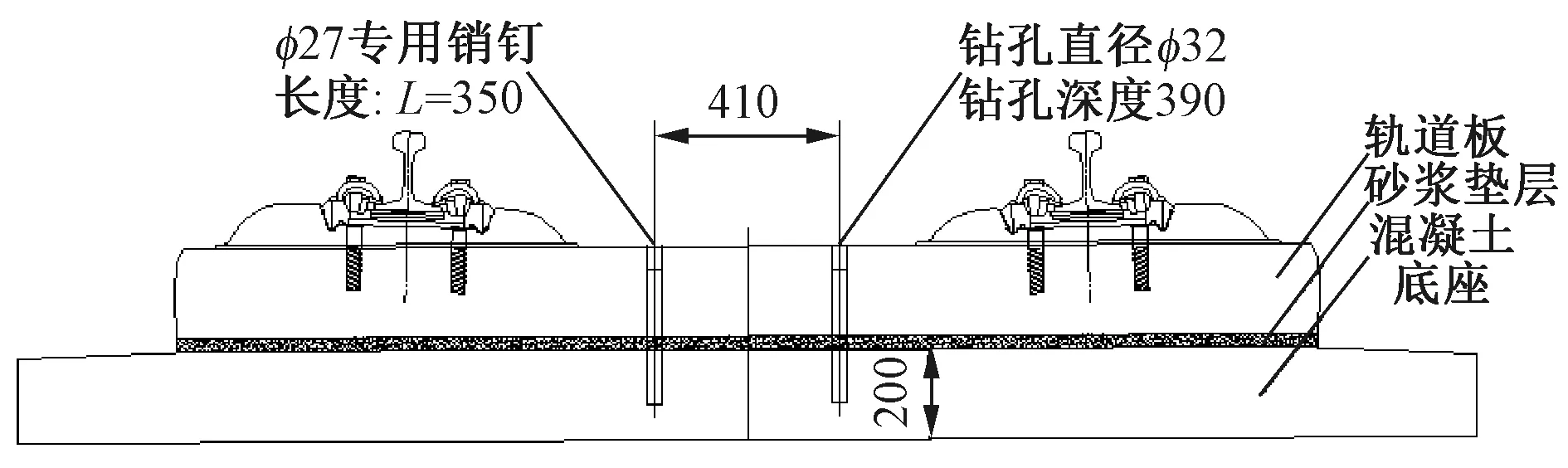

1.2 橋梁地段軌道板植筋

橋梁地段軌道板植筋,鉆孔直徑為32 mm,鉆孔深度390 mm,誤差±10 mm;植筋采用φ27銷釘,銷釘長350 mm(軌道板內160 mm,砂漿層內30 mm,底座內160 mm),見圖2。

圖2 橋梁地段軌道板植筋細部圖(單位:mm)

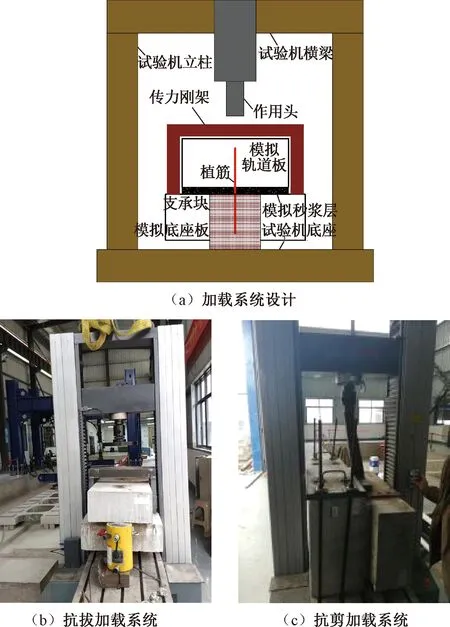

2 加載試驗設計

以多功能試驗機(最大壓載300 kN)為主要加載設備,搭建如圖3所示的加載試驗系統。為在同一加載系統下完成抗拔抗剪兩類不同性質試驗,現場設計抗拔傳力剛架及支撐混凝土試塊懸空的支撐塊,抗剪傳力剛架及試塊固定裝置。前期調研發現,運營線上底座板/支承層混凝土強度具有離散性,為模擬基材離散特性,分別在C15、C25、C30、C40底座板/支承層基材混凝土中進行抗拔、剪切試驗。軌道板是工廠預制件,材質及性能均較穩定,其混凝土強度在試驗中不考慮離散性,取固定值C55。通過試塊預加載,綜合考慮加載速率及荷載位移曲線數據點完整性,對試塊系統進行速率2 mm/s位移控制型逐級加載,測試模擬現場軌道結構植筋錨固系統單點和兩點抗拔、抗剪力學性能。植筋埋設于混凝土內,不能對植筋進行直接拉拔,因此,利用支撐塊從兩端將試塊頂起至一定高度,通過槽形傳力剛架向下加載,達到“支撐塊頂著軌道板不動,傳力剛架向下頂出底座板”的向下拔出效果,見圖3。因采用向下拔出模式,試驗結果需考慮試塊自重的影響。

圖3 試驗加載系統及試塊

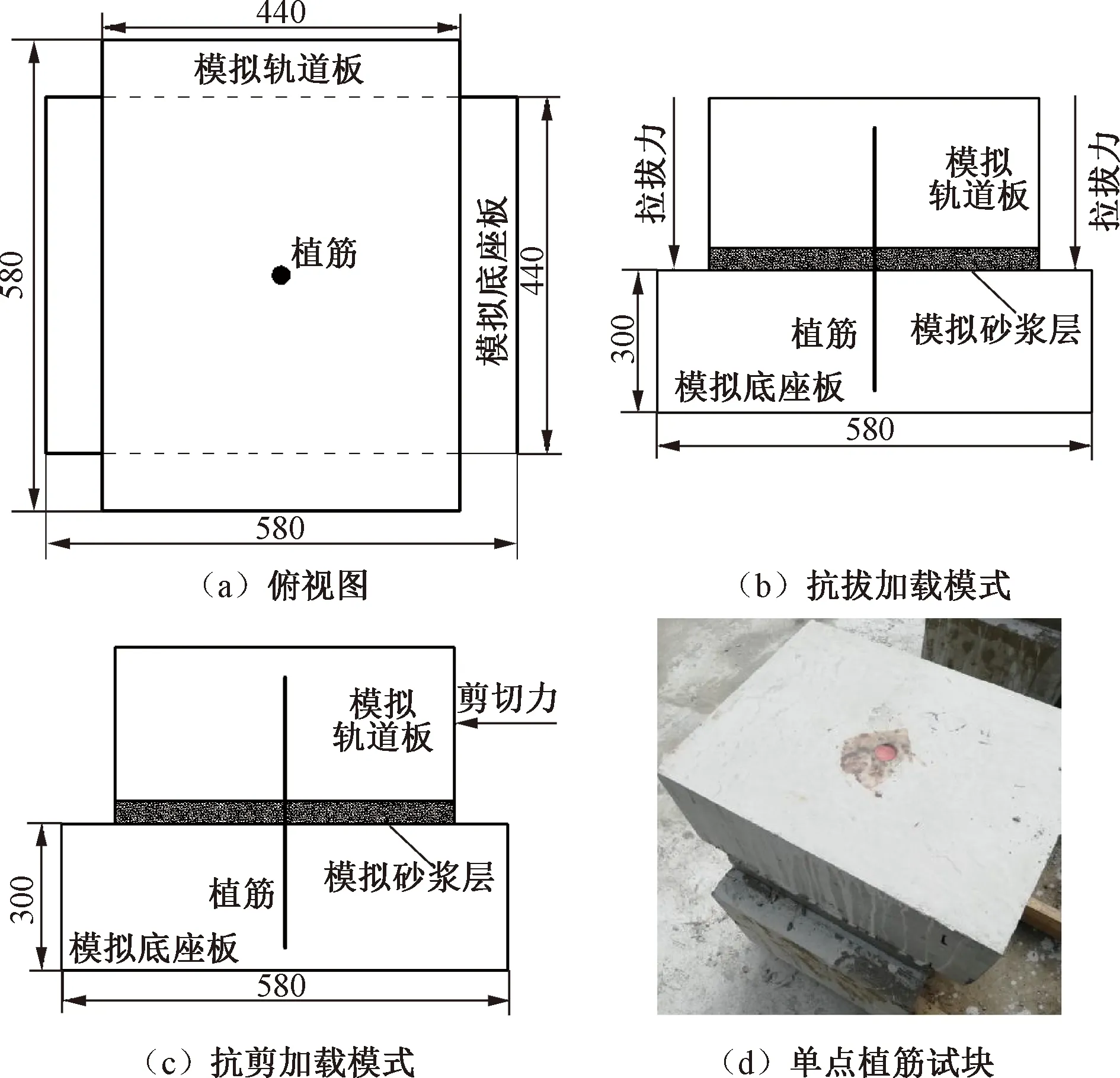

2.1 單點抗拔/抗剪試驗加載設計

橋梁段采用軌道板-砂漿層-底座板體系,底座板有配筋,有側向擋塊、剪力齒槽等扣壓限位結構。路基段試塊采用軌道板-砂漿層-支承層體系,支承層無配筋,無側向擋塊等扣壓結構。運營線上底座板/支承層混凝土強度具有離散性,為模擬基材離散特性,分別在C15、C25、C30、C40基材混凝土中進行抗拔、剪切試驗。試塊厚度與實際一致,長、寬方向尺寸綜合考慮植筋間距、邊距要求。單點抗拔、抗剪試驗加載見圖4。

圖4 單點抗拔/抗剪試驗(單位:mm)

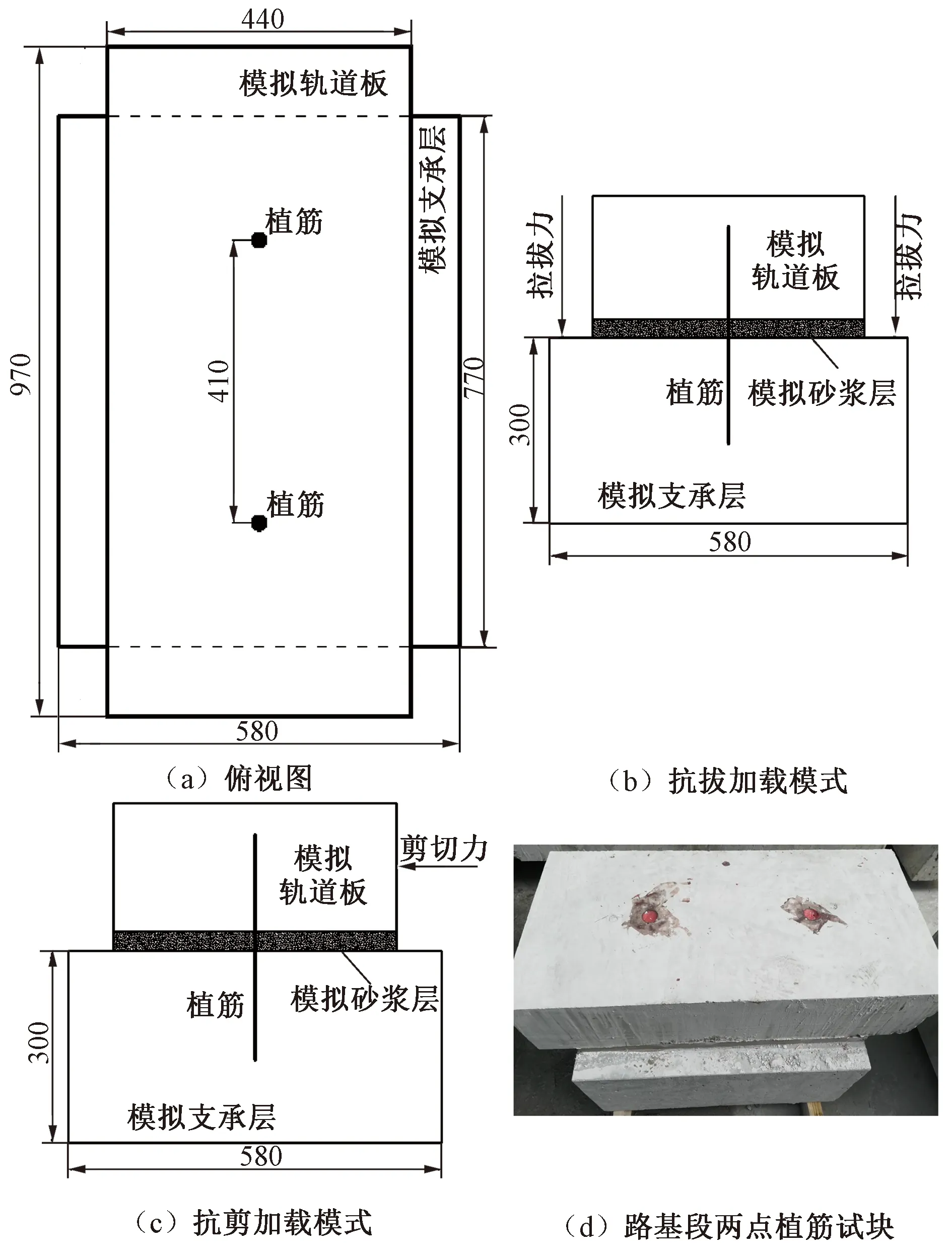

2.2 兩點抗拔/抗剪試驗加載設計

為測試兩點植筋的抗拔/抗剪承載力,采用圖5所示方法進行試驗測試。

圖5 兩點抗拔/抗剪試驗(單位:mm)

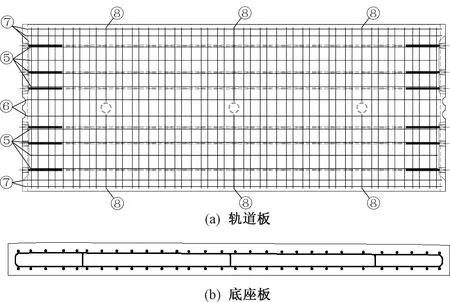

2.3 試塊配筋設計

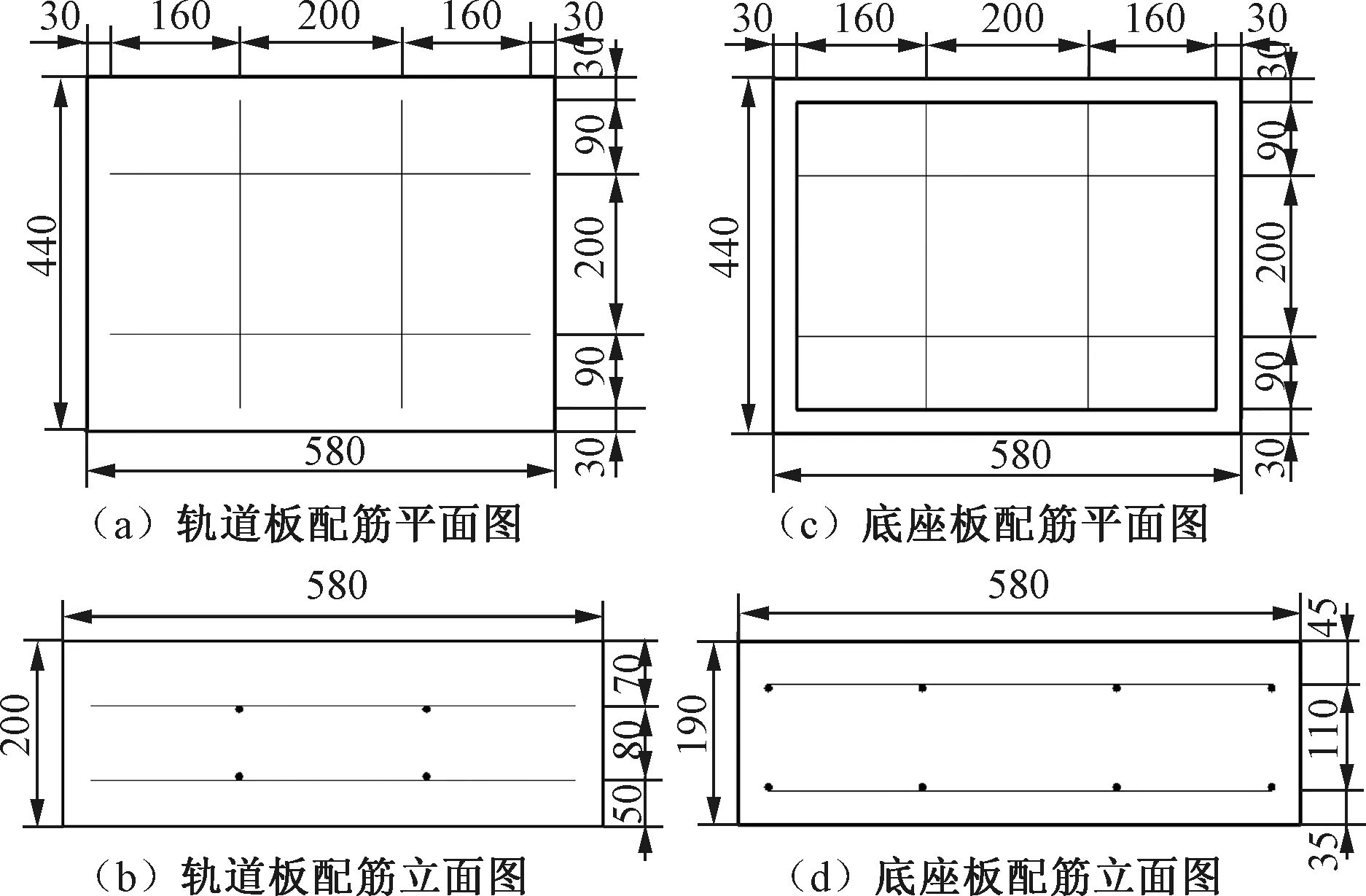

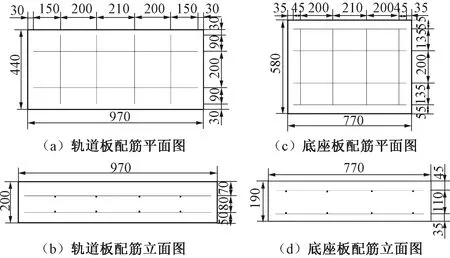

無砟軌道板和橋上底座板為鋼筋混凝土結構,二者的設計配筋見圖6。

圖6 軌道板、底座板配筋

為模擬鋼筋對混凝土基材的約束強化效應,對模擬軌道板和底座板試塊分別進行配筋。根據原設計配筋,綜合考慮試塊尺寸及混凝土保護層厚度等因素,對有重要影響的鋼筋間距取20 cm,鋼筋網片規格型號按設計選用。路基段支承層不配筋。單點、兩點植筋試塊配筋見圖7和圖8。

圖7 單點植筋試塊配筋方案(單位:mm)

圖8 兩點植筋試塊配筋方案(單位:mm)

對上述制作完成的試塊,按軌道板試塊在上、底座板/支承層試塊在下進行組裝,上下兩層之間灌注聚合物水泥砂漿模擬現場水泥瀝青砂漿(CA砂漿),待砂漿層硬化后進行鉆孔注膠并植筋。

3 試驗結果及分析

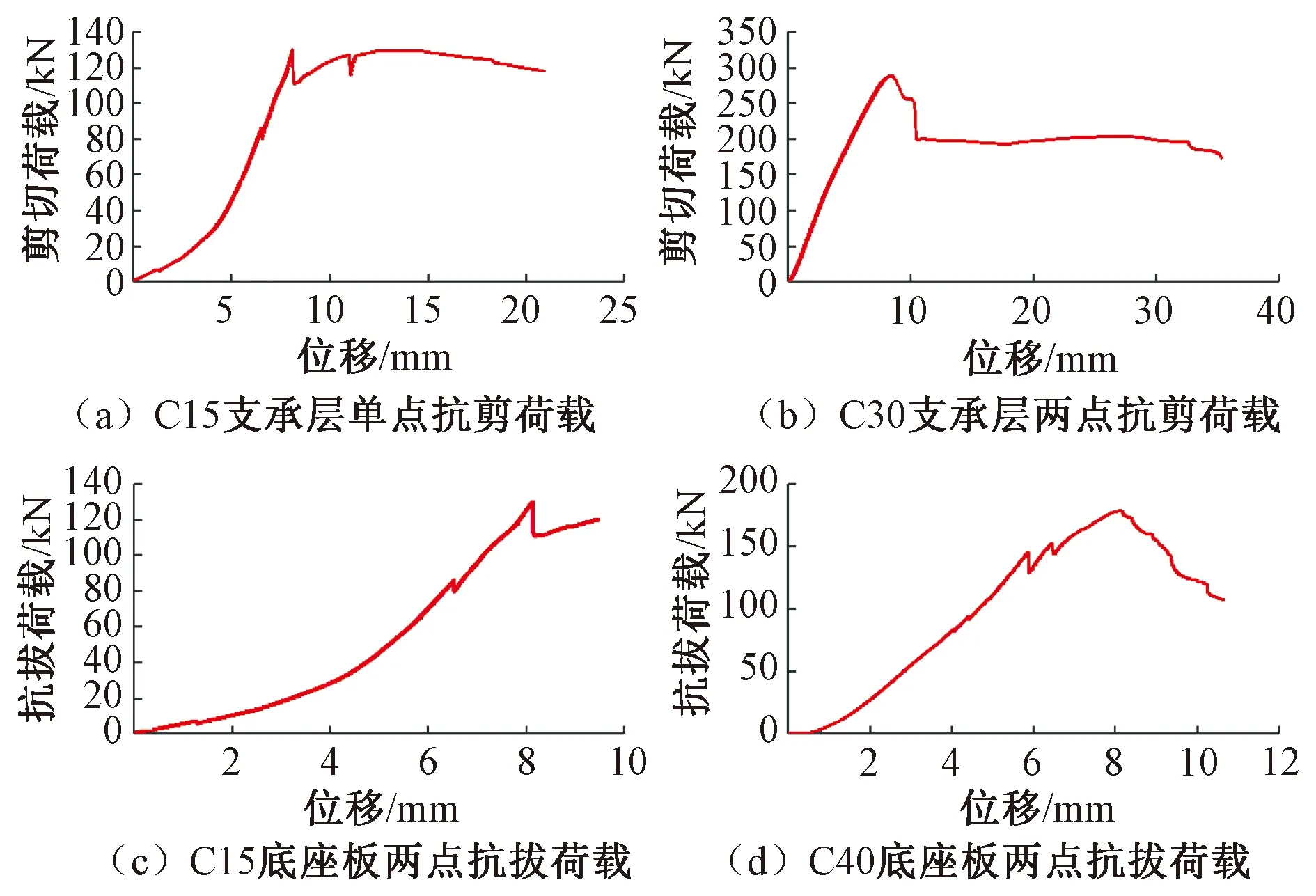

對制作完成的試塊進行加載試驗,典型的抗拔、抗剪荷載-位移曲線見圖9。從圖9可知,隨著荷載的增加,試塊的拉拔及剪切位移隨之增加,當達到試塊的極限抗拔抗剪承載力后,試塊破壞,此時即使荷載不增加,位移也繼續增加。

圖9 典型荷載位移曲線

當試塊達到極限拉拔、剪切承載力后,典型破壞形態見圖10。進行拉拔試驗時,從試塊的極限破壞形態看,隨著荷載的逐級增加,由于植筋膠的黏結作用,錨固銷釘與周圍混凝土基材形成一體并整體受力,且植筋膠與混凝土基材界面強度高于混凝土基材本身強度,當加載至極限承載力時,強度等級較低的底座板/支承層混凝土先于軌道板破壞,破壞的典型形態表現為以銷釘為圓錐軸拔出一個混凝土錐體,并常伴有以植筋孔位為中心的放射狀裂紋。當試塊達到極限剪切承載力后,從試塊的極限破壞形態看,隨著荷載的逐級增加,砂漿層從加載接觸位置往下開始脫黏開裂;當砂漿脫黏開裂且裂縫跨過植筋后,植筋及其周圍充填的膠黏劑開始發生剪切變形,銷釘本身發生一定角度的彎折變形,底座板/支承層對應植筋高度位置的混凝土開始發生垂直于剪切方向的橫向開裂。由于軌道板強度等級明顯高于底座板/支承層,所以開裂通常都發生在底座板/支承層上;錨固銷釘本身僅是發生剪彎變形,材料并未破壞。

圖10 抗拔承載力試驗混凝土錐體破壞

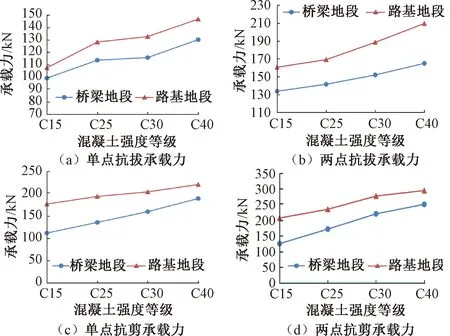

當以荷載位移曲線中的極值作為極限承載力時,從橋梁地段和路基地段試驗測試結果分別提取出C15、C25、C30、C40混凝土基材抗拔、抗剪極限承載力,見圖11。

圖11 混凝土基材抗拔、抗剪極限承載力試驗結果

由圖11可見,無論抗拔還是抗剪,隨著混凝土基材強度等級的提高,極限承載力都隨之提高。對比路基和橋梁地段結果可知,由于路基地段鉆孔深度更深,同等混凝土基材強度條件下,路基地段抗拔抗剪承載力都高于橋梁地段。但考慮路基地段支承層混凝土設計強度等級為C15,橋梁地段底座板混凝土設計強度等級為C30,可將這兩種條件下的試驗結果進行對比。從試驗結果可知,路基段支承層C15強度等級下抗拔抗剪性能與橋梁地段底座板C30強度等級下抗拔抗剪性能基本一致,這對維持路基地段和橋梁地段錨固系統剛度連續性有利。由于群錨效應,兩點植筋承載力并非單點植筋的兩倍,抗拔承載力時處于1.25~1.60倍之間;抗剪承載力時處于1.12~1.43倍之間。

4 試塊加載有限元仿真分析

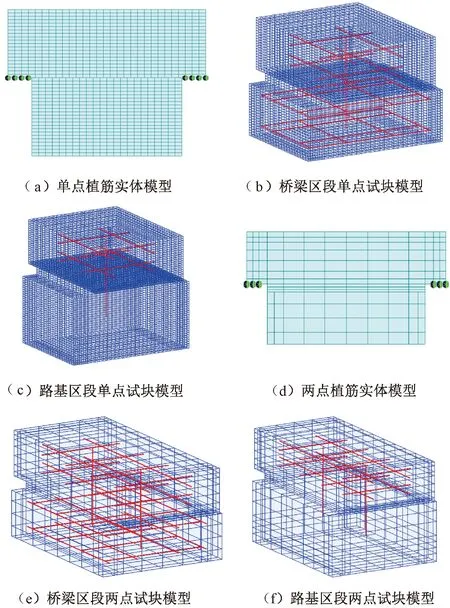

以前文所述結構材料及尺寸為輸入條件,建立單點植筋及兩點植筋有限元仿真實體模型,模型邊界約束與加載方式與試驗設計保持一致,見圖12。

圖12 加載試塊實體仿真模型

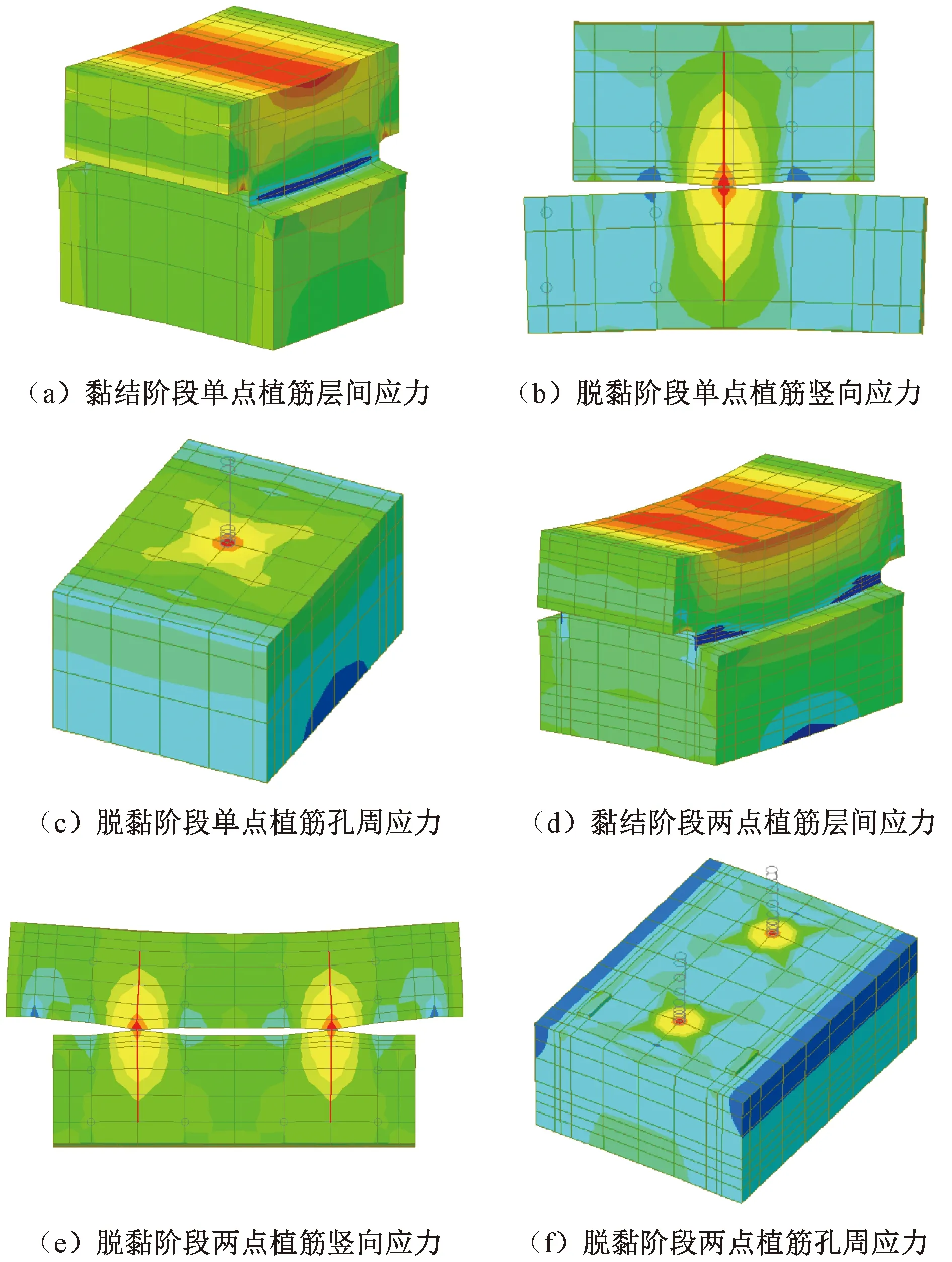

通過仿真加載,得到單點及兩點試塊在砂漿黏結及脫黏階段拉拔加載下應力分布,見圖13。應力分析結果表明,單點及兩點植筋試塊在拉拔加載模式下從開始加載到失效大致分為砂漿層黏結和砂漿層脫黏兩個階段。黏結階段隨加載值增加,層間應力隨之增加,見圖13(a)、13(d)。當加載值達到黏結力極限時,砂漿層從加載位置附近開始脫黏,砂漿層完全脫黏時,拉拔力將完全由植筋承擔,同時植筋及周圍混凝土基材應力達到峰值,見圖13(b)、圖13(e);在植筋孔附近形成與試驗中實際破壞形態吻合的平面放射狀應力分布,見圖13(c)、圖13(f)。由此表明,計算結果與試驗結果基本吻合,試驗方法及仿真分析方法正確。

圖13 拉拔加載下試塊應力分布特征

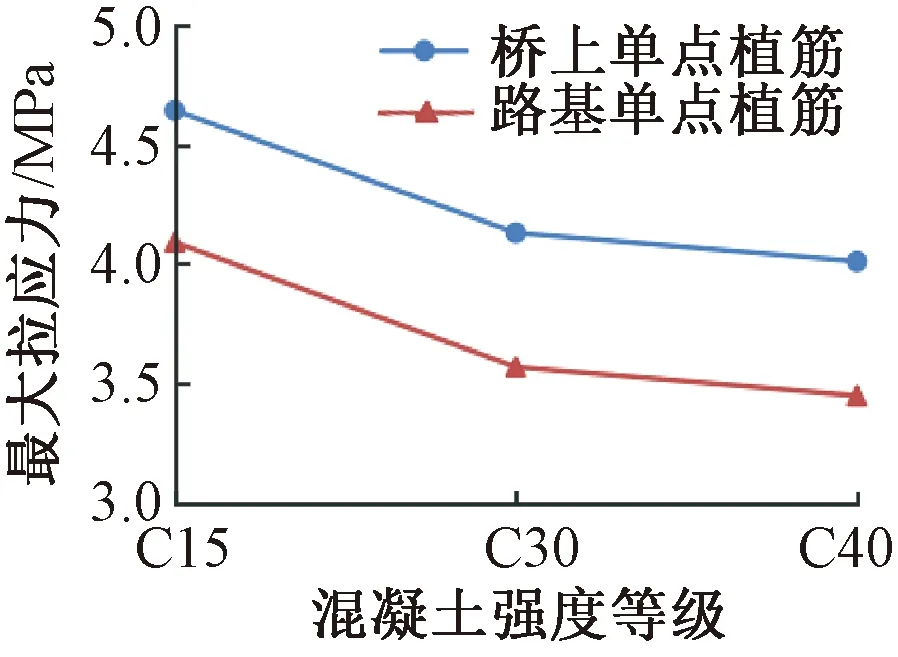

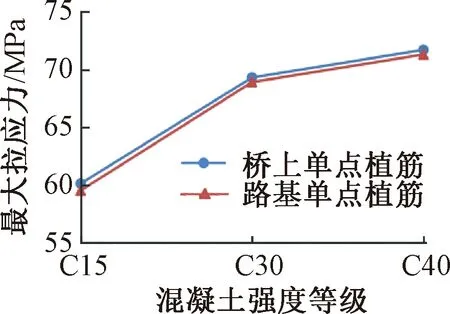

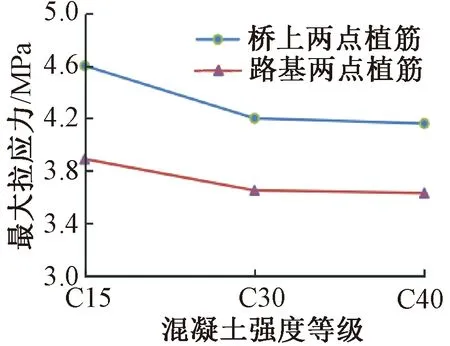

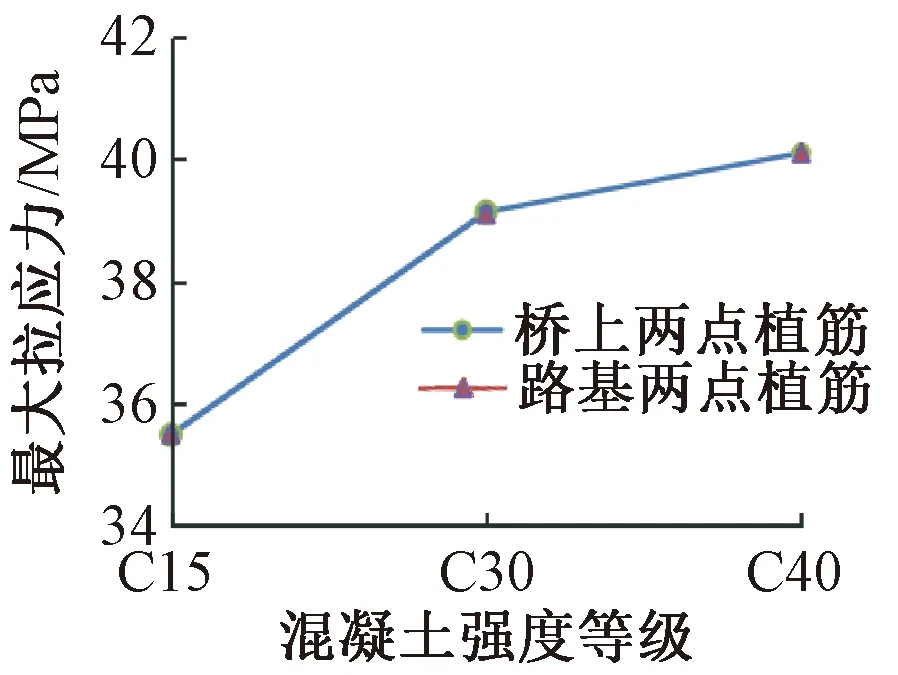

為進一步分析造成橋梁段與路基段試塊抗拔承載力差異的原因,從仿真分析模型中提取出相同荷載條件下軌道板與底座板/支承層層間的最大應力和植筋孔附近最大應力,見圖14~圖17。由圖14和圖16可知,相同拉拔力及混凝土強度等級下,路基地段單點、兩點植筋試塊的層間最大應力均小于橋梁區段,最大拉應力差值介于11.8%~15.4%。說明相同加載條件下,黏結階段路基段層間被拉裂的風險低于橋梁段。由圖15和圖17可知,同等條件下路基段植筋最大應力也略小于橋梁段,但差異非常小。

圖14 單點植筋層間最大拉應力

圖15 單點植筋最大應力

圖16 兩點植筋層間最大拉應力

圖17 兩點植筋最大應力

進一步分析計算顯示,剪切加載下路基與橋梁區段植筋力學性能相互關系與拉拔加載類似,不再贅述。

5 結論

本文通過模擬現場軌道板植筋錨固條件下試塊抗拔抗剪力學性能試驗及有限元仿真分析,得到以下結論:

(1)由于軌道板與底座板/支承層混凝土基材強度差異較大,無論抗拔還是抗剪試驗,通常都是底座板/支承層混凝土基材先于軌道板破壞。

(2)抗拔承載力極限破壞時,在底座板/支承層混凝土基材上會以銷釘為圓錐軸拔出一個錐體破壞面,并通常伴隨形成平面放射狀裂紋。

(3)抗剪承載力極限破壞時,在底座板/支承層上植筋點位附近會剪裂出垂直于加載方向的橫向裂紋,銷釘發生剪彎,銷釘周圍混凝土基材局部擠潰。

(4)無論抗拔還是抗剪,隨著混凝土基材強度等級的提高,極限承載力都隨之提高。在試驗條件下,兩點植筋抗拔承載力是單點植筋的1.25~1.60倍,抗剪承載力在1.12~1.43倍。

(5)在試驗條件下,路基段支承層C15強度等級下的抗拔抗剪性能與橋梁段底座板C30等級下的抗拔抗剪性能接近,與現場二者實際強度差異條件吻合,有利于維持路基段和橋梁段錨固系統剛度連續性。