尿素法SNCR對大型電站煤粉鍋爐運行影響的工業試驗

楊希剛,陳國慶,黃林濱,古世軍,李昌松,張勇,金保昇

(1 東南大學能源與環境學院,江蘇 南京 210096;2 清潔高效燃煤發電與污染控制國家重點實驗室(國家能源集團科學技術研究院有限公司),江蘇 南京 210023;3 國家能源集團廣西電力有限公司,廣西 南寧 530007)

隨著國家環保要求不斷提高,特別是《煤電節能減排升級與改造行動計劃(2014—2020 年)》的頒布實施,燃用貧煤、無煙煤等低揮發分煤質的大型電站煤粉鍋爐,特別是W火焰鍋爐,NO超低排放已是大勢所趨。目前,國內少數已完成超低排放改造的W 火焰鍋爐采用的主流技術路線是在其他類型電站煤粉鍋爐NO超低排放控制技術路線(低氮燃燒技術+SCR 煙氣脫硝技術)的基礎上增設選擇性非催化還原(selective non-catalytic reduction,SNCR)脫硝系統。SNCR脫硝技術不用催化劑在爐膛850~1100℃的溫度區間以尿素或氨水為還原劑將煙氣中NO還原為N,從而達到脫硝的目的。由于其反應溫度窗口與循環流化床(circulating fluidized bed,CFB)鍋爐和工業鍋爐爐內煙溫分布相匹配,因此較為廣泛地應用于CFB鍋爐和工業鍋爐的NO排放控制。然而,大型電站煤粉鍋爐爐內燃燒組織方式、受熱面布置、煙氣溫度水平及其變化梯度與CFB 鍋爐和工業鍋爐差別極大。因此,有必要針對SNCR脫硝技術在大型電站煤粉鍋爐上的應用效果及其對運行的影響開展相關研究。

關于SNCR在煤粉鍋爐上的應用效果,Xia等采用數值模擬的方法研究了還原劑與NO初期混合對SNCR 脫硝效果的影響,發現爐內SNCR 區域流場、溫度場和NO 濃度場的空間分布極不均勻,噴槍位置與爐內狀態的匹配至關重要。陳賽等在一臺8.4MW 液態排渣高效煤粉工業鍋爐上開展了SNCR 脫硝技術工業試驗研究,優化了三種濃度尿素溶液在不同噴射量、氧含量及負荷下的最佳運行方式。仇云霞等采用數值模擬方法優化了某410t/h高溫高壓煤粉工業鍋爐SNCR技術方案,提出了氨分布不均、噴射量調整響應滯后的解決方案。李穹等采用數值模擬方法分析了煙氣溫度、氨氮摩爾比等因素對某100t/h CFB 鍋爐的SNCR 脫硝效率、氨逃逸以及NO 濃度的影響。呂洪坤等在一臺410t/h煤粉工業鍋爐上開展了SNCR脫硝性能試驗,考察了化學計量比、霧化壓力對脫硝效率的影響。關于SNCR 對鍋爐運行的影響。楊用龍等分析了SNCR 脫硝裝置對CFB鍋爐運行的影響,重點分析了SNCR氨逃逸情況及其對空預器阻力的影響。陳海杰等采用數值模擬的方法研究了SNCR 對某600MW 超臨界W 火焰鍋爐SCR 入口流場的影響,指出SNCR 嚴重影響SCR 脫硝反應器入口NO濃度分布的均勻性,最終導致SCR 氨逃逸嚴重超標。沈文鋒等利用CHEMKIN-PRO 軟件研究了SNCR脫硝反應過程對煤粉爐SO生成的影響。

綜上可知,SNCR 脫硝技術將是燃用貧煤、無煙煤等低揮發分煤質大型電站煤粉鍋爐NO超低排放的重要保障。迄今,國內外研究者針對煤粉鍋爐爐內運行條件下SNCR反應過程開展了大量的實驗室機理試驗和數值模擬研究,然而工業試驗研究相對較少,少有的幾個主要是在小型工業鍋爐或CFB鍋爐上進行,關于SNCR 對大型電站煤粉鍋爐運行影響的相關研究報道很少見。本文在一臺660MW 超臨界W 火焰鍋爐上開展了SNCR 對鍋爐運行影響的工業試驗研究,在兩種運行方式下詳細分析了SNCR 對大型電站煤粉鍋爐熱效率、NO排放、SCR入口NO分布及爐內煙氣溫度的影響。本文結論可為W火焰鍋爐進行SNCR脫硝技術改造及SNCR 脫硝技術適應大型電站煤粉鍋爐進行針對性地技術優化設計提供參考。

1 設備概況

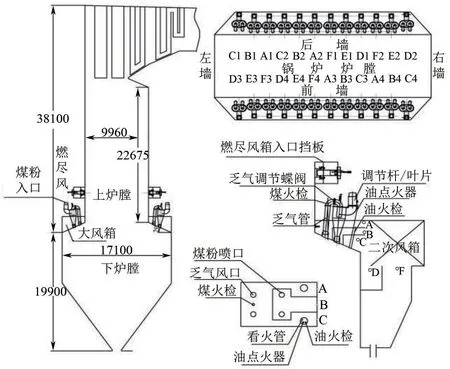

試驗對象是一臺660MW 超臨界W 火焰鍋爐,型號為DG2141/25.4-II12,采用一次再熱、平衡通風、露天布置、固態排渣。鍋爐爐膛結構及燃燒系統如圖1所示,爐膛以爐拱為界,分為上下兩個部分,上爐膛為四角結構,下爐膛為八角結構,上下爐膛寬度相同,深度方向尺寸比為1∶1.72。鍋爐配有6臺雙進雙出磨煤機,每臺磨煤機帶4只雙旋風煤粉燃燒器。

圖1 660MW超臨界機組鍋爐燃燒系統示意圖(單位:mm)

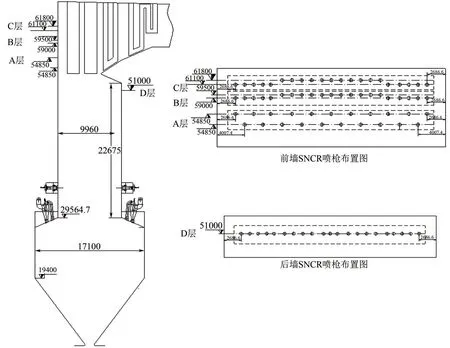

SNCR 脫硝系統主要由尿素溶液制備儲存單元、尿素溶液調配計量及混合分配單元、全自動控制單元、尿素溶液噴射單元組成。SNCR 脫硝系統尿素溶液噴射單元布置如圖2所示,共四層,前墻布置A、B、C三層噴槍,后墻布置D層一層噴槍,每層各由21 支噴槍組成。尿素溶液噴射單元由紅外測溫模塊、霧化空氣裝置、噴槍、尿素溶液調節裝置及計量控制模塊等組成,噴射單元可根據紅外測溫模塊測得的對應區域煙氣溫度動態調節噴射系統噴槍的投運邏輯,保證SNCR 系統的高效運行。本文試驗在600MW 負荷下進行,在該負荷下前墻A、B、C 三層噴槍對應區域煙氣溫度滿足投運要求全部投運,后墻D層噴槍對應區域煙氣溫度不滿足要求為停運狀態。

圖2 SNCR脫硝系統尿素溶液噴射單元(單位:mm)

2 尿素法SNCR 脫硝系統爐內熱平衡模型

尿素法SNCR脫硝系統噴入爐內的尿素溶液在高溫煙氣中發生著復雜的物理和化學反應過程,主要包括尿素溶液中水的汽化、尿素的熱解、SNCR脫硝反應等。上述過程與爐內煙氣發生著能量傳遞,尿素法SNCR爐內脫硝過程熱平衡數學模型可表示為尿素溶液中的水在爐內的換熱模型、尿素溶液中的尿素在爐內的換熱模型、尿素在爐內熱解與脫硝反應的換熱模型。

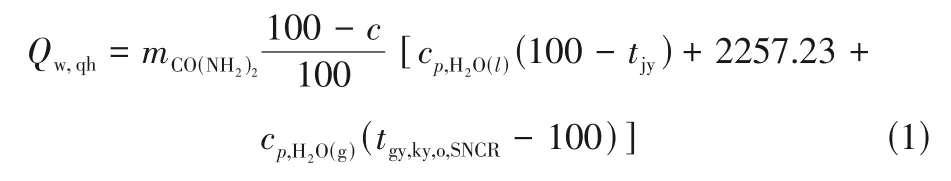

2.1 尿素溶液中的水在爐內的換熱模型

尿素溶液中的水在爐內吸收熱量快速升溫并發生汽化形成水蒸氣。水蒸氣被高溫煙氣加熱升溫,并隨煙氣一起流經高溫受熱面、尾部受熱面進行換熱,最后經空氣預熱器冷卻后流出系統。相對于單位質量燃料對應的尿素溶液中的水在爐內的換熱量可表示為式(1)。

式中,為尿素溶液中的水在爐內的吸熱量,kJ/kg;為對應單位質量燃料SNCR噴入爐內尿素溶液的質量,kg/kg;為尿素溶液的質量分數,%;c為液態水的比熱容,kJ/(kg·K);為尿素溶液的初始溫度,℃;c為水蒸氣由100℃至的定壓比熱容,kJ/(kg·K);為空氣預熱器出口的煙氣溫度,℃。

2.2 尿素溶液中的尿素在爐內的換熱模型

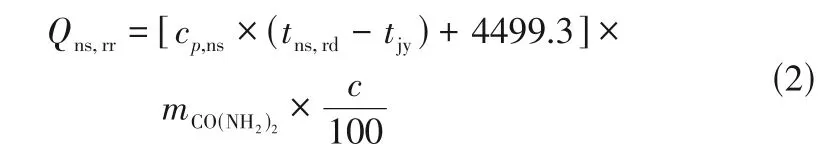

尿素進入爐內后發生熱解反應并生成NH。研究發現尿素在其熔點之前雖可發生熱解反應,但量極少,超過熔點之后的熱解現象才明顯。因此,本文假設尿素熱解主要發生在熔點之后,進入爐內的尿素首先被加熱至熔點,然受發生熱解反應。尿素溶液中的尿素在爐內的換熱量可表示為式(2)。

式中,為尿素溶液中的尿素在爐內的吸熱量,kJ/kg;c為尿素在至的定壓比熱容,本文取1.3424kJ/(kg·K);為尿素的熔點,本文取140℃。

2.3 尿素在爐內熱解與脫硝反應的換熱模型

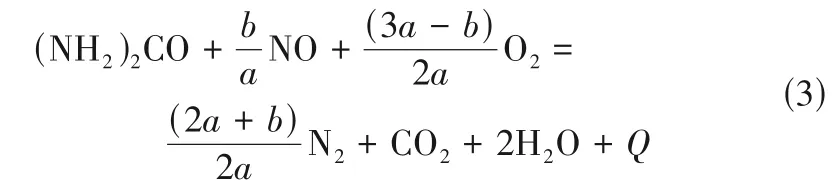

在吸收足夠的熱量后,尿素在爐內發生熱解反應和SNCR 脫硝反應,同時,部分熱解生成的NH發生著氧化反應。無論尿素熱解生成的NH發生氧化反應還是還原反應,認為終產物為N、HO 和CO,將尿素熱解、SNCR脫硝反應及NH氧化反應整合,總包反應表示為式(3)。

式中,為噴入尿素與煙氣中NO 的氨氮摩爾比;為SNCR反應系統的脫硝效率,%;為為尿素總包反應的反應熱,可表示為=544+89.86/,kJ/mol。

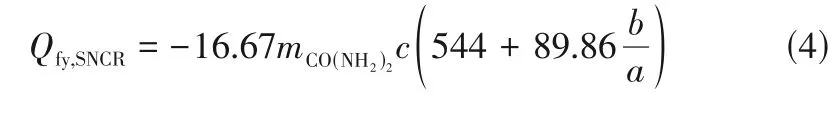

那么,尿素反應熱可表示為式(4)。

3 SNCR對鍋爐熱效率影響計算模型

SNCR 在爐內發生的物理和化學反應過程不僅與爐內煙氣發生著熱量傳遞,也改變煙氣組分和體積,因此影響鍋爐熱效率計算中的排煙熱損失、外來熱量,SNCR 脫硝過程對鍋爐熱效率計算影響按如下表示。

3.1 對排煙熱損失的影響

SNCR 脫硝反應改變了煙氣組成,增加了N、CO和水蒸氣,影響單位質量燃料對應的干煙氣量和水蒸氣體積,進而影響排煙熱損失,具體如下。

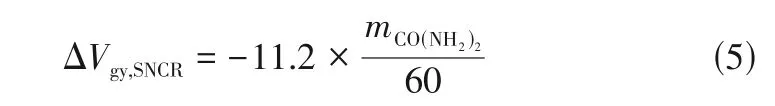

(1)導致單位質量燃料對應干煙氣體積的增加量如式(5)。

式中,Δ為對應單位質量燃料干煙氣的增加量,m/kg。

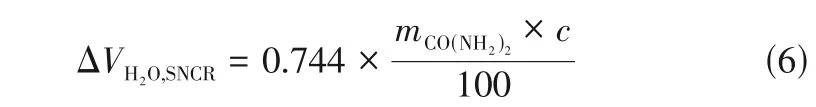

(2)導致單位質量燃料對應煙氣中水蒸氣體積的增加量式(6)[僅計算SNCR 反應生成水,尿素漿液中水分影響已列入式(1)]。

式中,Δ為SNCR 反應對單位質量燃料煙氣中水蒸氣體積影響增加量,m/kg。

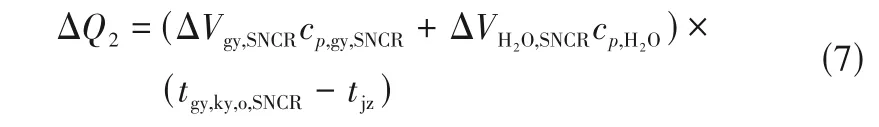

(3)干煙氣量和水蒸氣增加導致的排煙熱損失的增加量如式(7)。

式中,Δ為排煙熱損失的增加量,kJ/kg;c為投運SNCR 后空預器出口煙氣從至的定壓比熱容,kJ/(m·K);c為水蒸氣從至的定壓比熱容,kJ/(m·K);為試驗基準溫度,℃。

3.2 對鍋爐外來熱量的影響

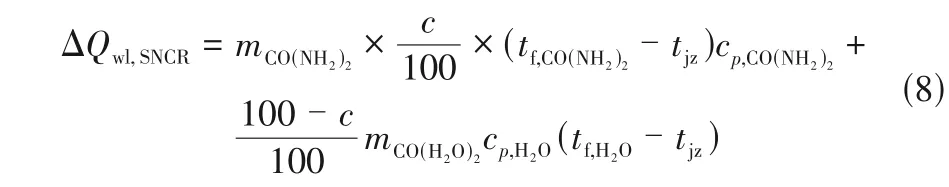

SNCR對鍋爐外來熱量的影響可表示為式(8)。

式中,Δ為鍋爐外來熱量的增加量,kJ/kg;c、c分別為尿素和水的比熱容,kJ/(kg·K);、分別為進入系統邊界的尿素和水的溫度,℃。

3.3 鍋爐熱效率的影響

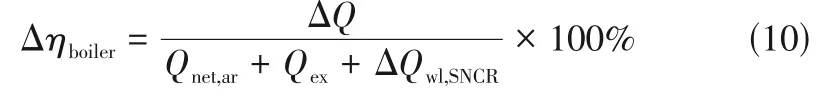

SNCR導致鍋爐熱損失的總量為式(9)。

SNCR對鍋爐熱效率的影響可表示為式(10)。

式中,Δ為SNCR 對鍋爐熱效率的影響,%;為SNCR以外的外來熱量,kJ/kg;為入爐燃料(收到基)的低位發熱量,kJ/kg。

4 試驗方法

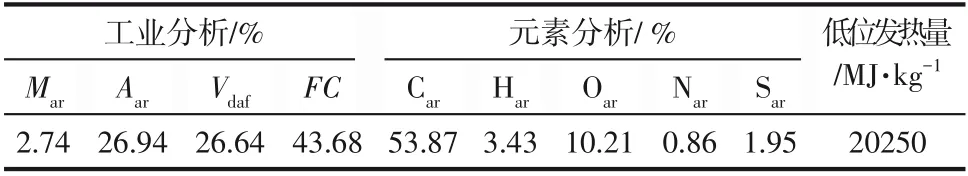

鍋爐熱效率是依據《電站鍋爐性能試驗規程》(GB/T10184—2015)及式(1)~式(10)計算得到,計算中涉及的測量參數是依據該標準的相關要求執行,所用試驗儀器設備均經過第三方計量檢驗機構校準。省煤器出口NO、CO 濃度和空預器進出口O體積分數采用TESTO350煙氣分析儀測量。借用分布在爐膛上的看火孔,采用紅外光學高溫計(Raytek 3i Infrared Thermometer)測量爐膛的溫度分布。所用看火孔(共四層),第一層位于上爐膛前墻36.8m 標高,從左到右等距布置4 個看火孔,編號分別為1、2、3、4;第二層位于上爐膛左右兩側墻33.8m 標高,從前墻到后墻等距布置3 個看火孔,左側墻3個看火孔編號分別為5、6、7,右側墻3個看火孔編號分別為5′、6′、7′。第三層位于下爐膛左右兩側墻24.5m標高,從前墻到后墻等距布置5個看火孔,左側墻5個看火孔編號分別為8、9、10、11、12,右側墻5個看火孔編號分別為8′、9′、10′、11′、12′。第四層位于下爐膛左右兩側墻20.4m標高,從前墻到后墻等距布置3個看火孔,左側墻3個看火孔編號分別為13、14、15,右側墻3個看火孔編號分別為13′、14′、15′。試驗煤質特性見表1。

表1 試驗煤質的工業分析和元素分析

5 結果與討論

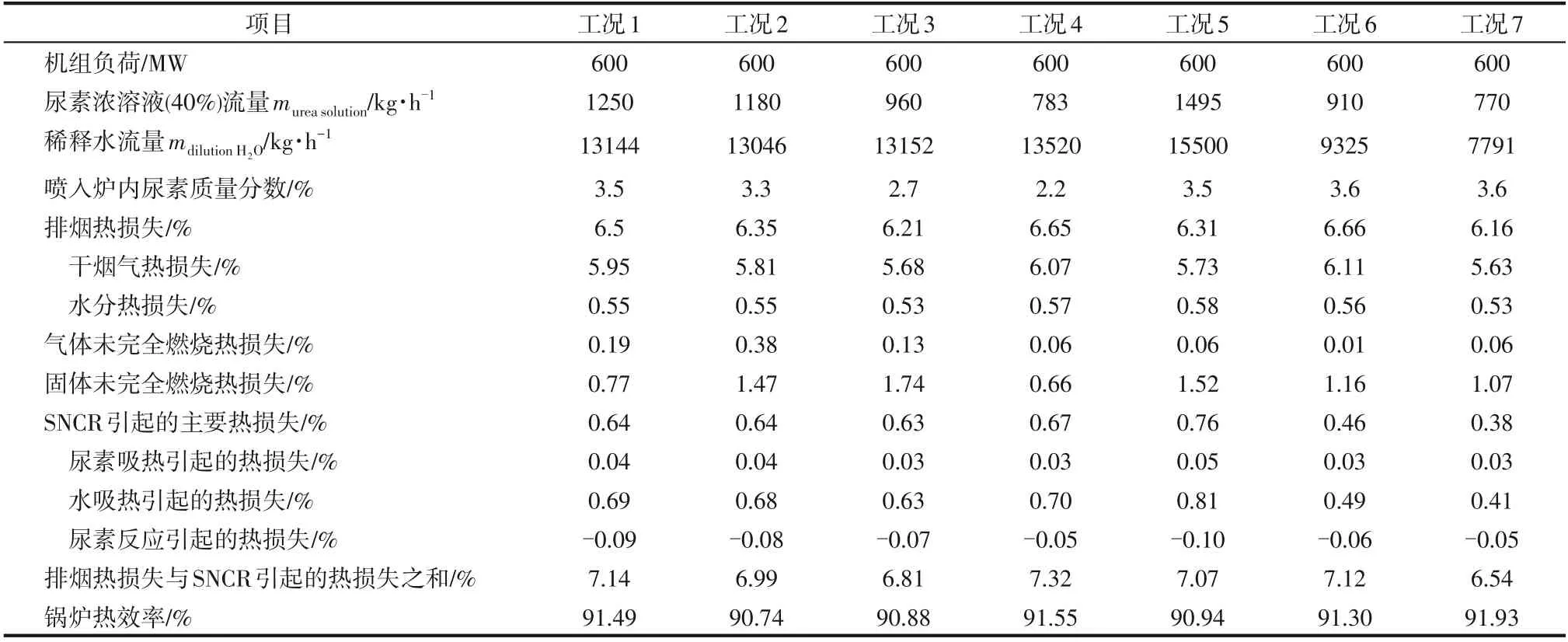

5.1 SNCR對鍋爐熱效率的影響

表2 中給出了SNCR 不同運行工況下的鍋爐熱效率測量結果。試驗過程中分別維持稀釋水流量(約13000kg/h,工況1~4)和噴入爐內尿素質量分數(約3.55%,工況5~7)不變,在不同尿素濃溶液流量下測量了鍋爐熱效率。由表中結果可知,維持稀釋水流量不變,鍋爐熱效率隨著噴入爐內尿素濃溶液流量的增加呈先降低后增加趨勢。尿素溶液中水吸熱引起的熱損失是SNCR投運降低鍋爐熱效率的主要熱損失項,試驗負荷下噴入爐內1.0t水降低鍋爐熱效率約0.05個百分點。由于SNCR脫硝總包反應是一個放熱反應過程,因此尿素反應引起的熱損失為負值,對鍋爐熱效率是正面影響,試驗負荷下噴入爐內100kg尿素反應產生的熱量可提高鍋爐熱效率約0.018 個百分點。尿素溶液中的尿素在爐內的吸熱量引起的熱損失較低,對鍋爐熱效率的影響并不明顯,試驗負荷下噴入爐內100kg尿素吸收的熱量降低鍋爐熱效率約0.008 個百分點。綜合尿素吸熱和反應放熱正反兩個方面效果,試驗負荷下向爐內噴入100kg 尿素可提高鍋爐熱效率約0.01 個百分點。另外,從表中工況1、5、6、7 可知,維持噴入爐內尿素質量濃度恒定,鍋爐熱效率隨著尿素濃溶液流量的增加呈降低的趨勢。這主要是由于尿素濃溶液流量增加,對應噴入爐內的稀釋水流量增加,尿素溶液中水吸熱引起的熱損失增加,鍋爐熱效率降低。綜上分析可知,SNCR 脫硝系統噴入爐內的液態水是引起鍋爐熱效率降低的主要因素,運行過程中在保證尿素溶液霧化效果的前提下應盡量減少稀釋水流量。

表2 鍋爐熱效率試驗測量結果

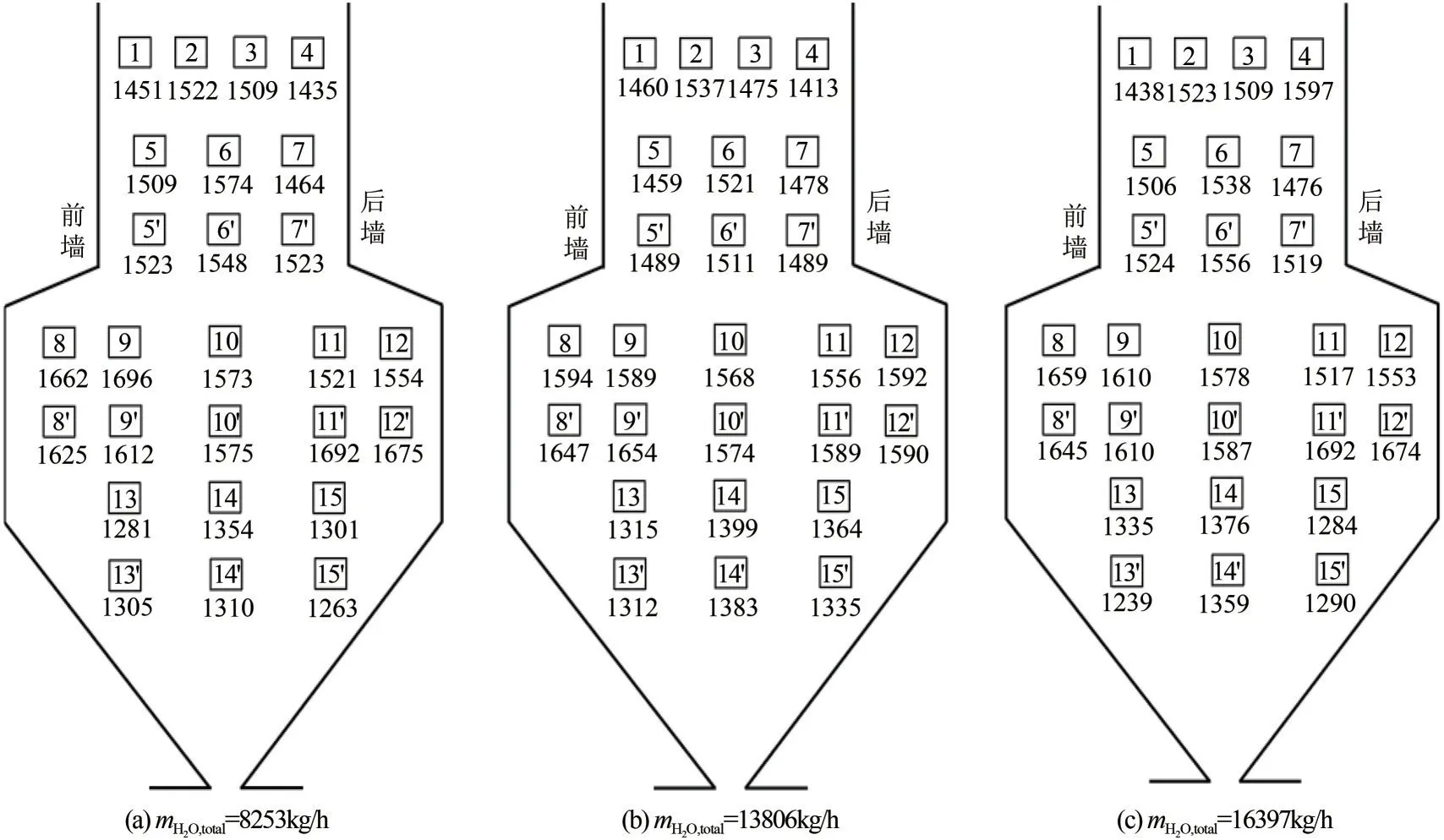

5.2 SNCR對爐內煙溫的影響

圖3 給出了SNCR 噴入爐內總水量8253kg/h(工況7)、13806kg/h(工況2)和16397kg/h(工況5)工況下測得的爐內煙氣溫度。由圖可知,無論是靠近SNCR 噴槍的上爐膛還是遠離SNCR 噴槍的下爐膛,煙氣溫度隨著噴入爐內總水量的變化并不明顯。這是由于SNCR噴入爐內的水相對于煙氣量極少,試驗負荷下煙氣量約2400t/h,而噴入爐內液態水最大流量為20t/h,理論計算可將流量2400t/h、溫度1000℃的煙氣降低約3.2℃。因此,SNCR對爐內煙氣溫度的影響較小。

圖3 爐膛煙氣溫度的變化(單位:℃)

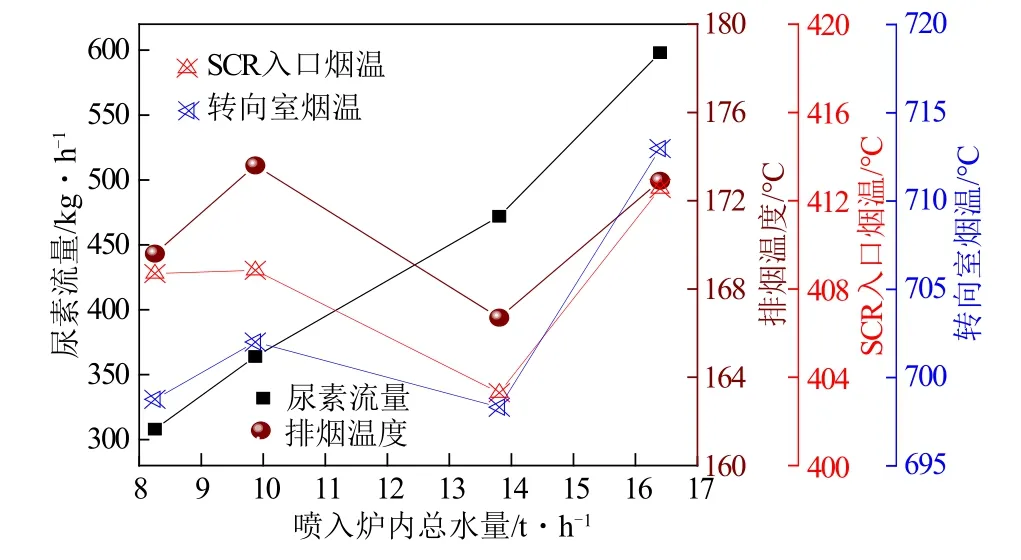

圖4給出了鍋爐轉向室煙溫、SCR入口煙溫和空預器出口煙氣溫度隨著SNCR噴入爐內水量的變化。由圖中可知,隨著SNCR噴入爐內總水量的升高,鍋爐轉向室煙溫、SCR入口煙溫和空預器出口煙溫變化也不明顯。SNCR噴入爐內的液態水在爐內蒸發雖然吸收熱量并改變煙氣組分和流量,但是由于噴入爐內的水量相對較少,對爐內及其尾部煙道沿程受熱面換熱并無明顯影響,故煙氣溫度變化并不明顯。

圖4 鍋爐轉向室、SCR入口和空預器出口煙氣溫度變化

5.3 SNCR對SCR脫硝系統運行的影響

5.3.1 對SCR脫硝系統運行性能的影響

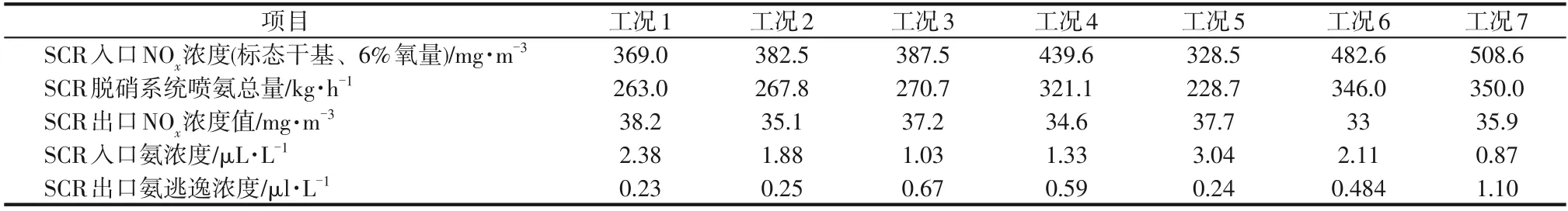

表3給出了SNCR在不同運行工況下對SCR脫硝系統運行性能的影響。由表中工況1~4數據可知,保持稀釋水流量(13000kg/h)恒定,尿素濃溶液流量由783kg/h增加到1250kg/h,SCR入口(SNCR出口)NO濃度由439.6mg/m降低到369.0mg/m,SCR的噴氨量由321.1kg/h降低到263.1kg/h。這表明逐漸增加SNCR系統尿素流量,噴入爐內局部區域SNCR還原劑的濃度增加,SNCR局部脫硝反應效率提高,有利于整體提高SNCR的脫硝效率,降低SCR入口NO濃度。維持SCR出口NO排放濃度達標恒定(約35mg/m),SCR脫硝系統噴氨量隨著尿素流量的增加逐漸降低。另外,由表中可以看出,隨著尿素濃溶液流量增加,SCR入口氨氣濃度升高,但濃度值均很低。當SNCR尿素濃溶液流量減少,氨逃逸濃度略有升高,但仍在3μl/L以下。工況5~7也可以得到類似的規律。

表3 SNCR對SCR運行參數的影響

5.3.2 對SCR入口煙道截面NO濃度分布的影響

SCR入口煙道截面NO分布的均勻性直接影響SCR脫硝反應器出口局部氨逃逸和脫硝性能,入口NO分布越不均勻,脫硝效率越低,局部氨逃逸濃度越高。過高的氨逃逸不僅不滿足環保要求,而且還會生成硫酸氫銨,導致空預器堵塞。為此,本文考察了SNCR運行對SCR入口煙道截面NO分布的影響。

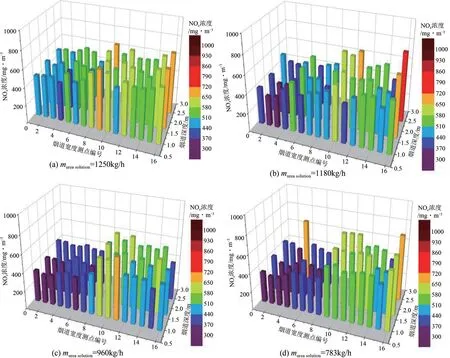

圖5給出了稀釋水流量恒定條件下SNCR尿素濃溶液流量對SCR入口煙道截面NO濃度分布的影響。比較可以發現,沿著煙道寬度方向上NO濃度分布基本相似,均呈“左側低、右側高”的分布特點,但截面NO濃度低值區的面積隨著尿素濃溶液流量的增加逐漸縮小,且截面NO濃度分布的均勻性明顯改善。尿素濃溶液流量為783kg/h時,截面NO濃度最高值為750mg/m,最低值為300mg/m,偏差為450mg/m,采用數理統計概念相對標準偏差計算得到的NO濃度分布不均勻度為24.4%。尿素濃溶液流量為1250kg/h時,截面NO濃度分布變得相對均勻,NO濃度最高值為700mg/m,最低值為450mg/m,絕對偏差250mg/m,不均勻度為12.2%。圖5中四種工況下SCR入口煙道截面NO濃度沿著寬度方向上分布不均表明SNCR噴嘴流量分布不合理。對比煙道截面深度方向NO濃度值可以發現,同一測點NO分布呈上層低下層高的分布特點,這表明在深度方向上SNCR 噴槍霧化的尿液液滴覆蓋也不均勻。

圖5 稀釋水流量恒定條件下尿素濃溶液流量對SCR入口煙道截面NOx濃度分布的影響

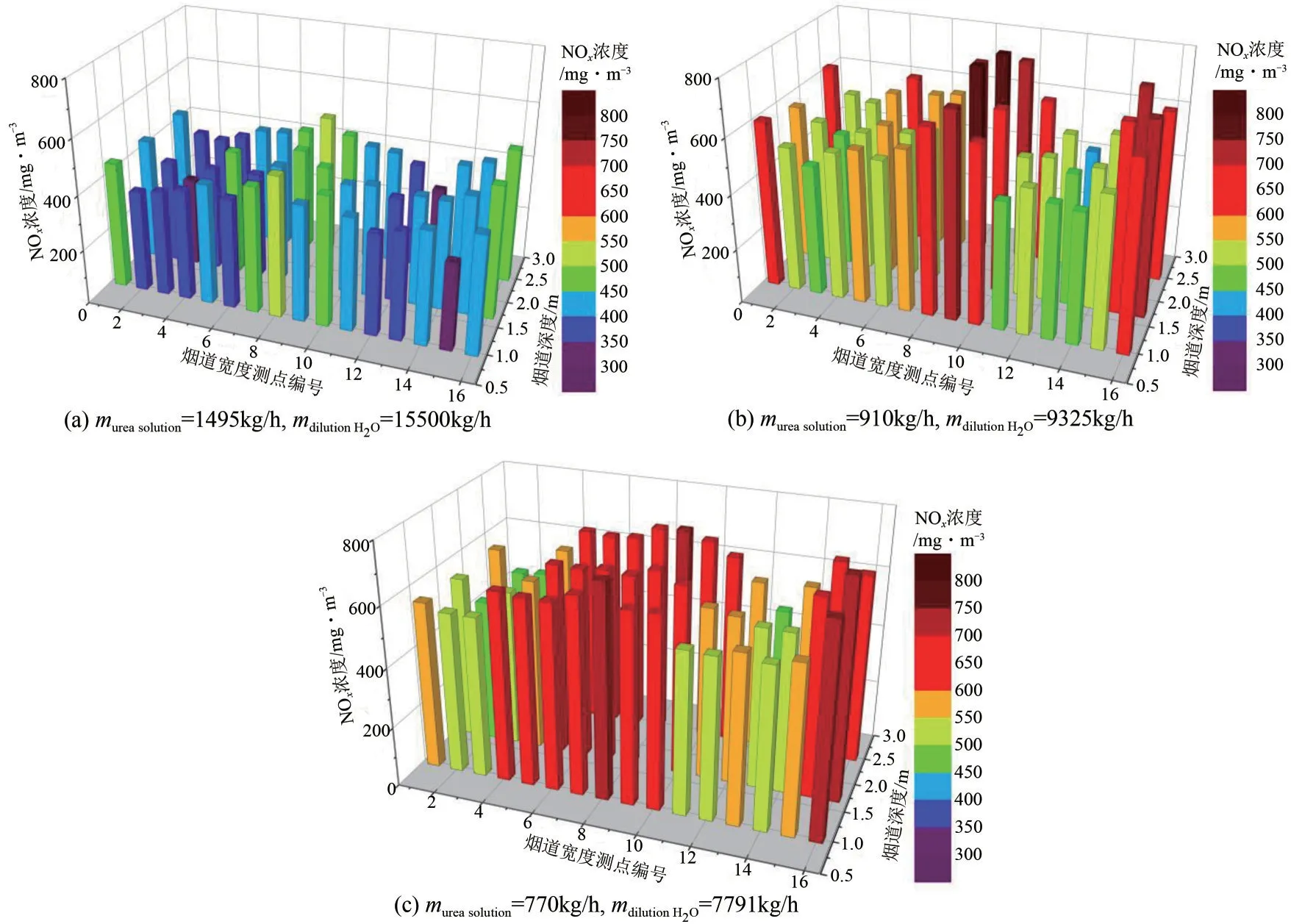

圖6 給出了SNCR 各層噴槍流量調整后維持噴入爐內尿素質量濃度恒定條件下SNCR尿素濃溶液流量對SCR入口煙道截面NO濃度分布的影響。試驗過程中,通過調節稀釋水和尿素濃溶液流量維持噴入爐內尿素質量濃度恒定。由圖可知,隨著稀釋水和尿素濃溶液流量的減小,SCR入口煙道橫截面上NO濃度值逐漸升高,但SCR入口煙道橫截面上NO濃度分布沿著寬度方向上的變化并不明顯,均呈“中間高、兩側低”的雙谷分布特點。與圖5中各工況NO濃度沿寬度方向分布的均勻性相比明顯改善,但仍存在兩個谷值區,需要進一步精細調整。在煙道截面深度方向上,SCR入口NO濃度偏差隨著稀釋水和尿素濃溶液流量的增大而縮小。對于雙流體噴嘴而言,溶液流量和壓縮空氣的壓力是影響其霧化效果的兩個關鍵參數。稀釋水和尿素濃溶液流量越高,噴槍出口射流速度越大,在霧化空氣壓力和流量不變條件下雙流體噴槍霧化顆粒粒徑越大,噴槍的射流剛性越強,在爐膛深度方向的覆蓋面增大,因此爐膛前后墻NO濃度偏差減小。當稀釋水流量減小時,布置在前墻的噴槍霧化液滴無法有效覆蓋后墻,導致后墻NO濃度高于前墻,進而使得SCR 入口煙道截面上下NO濃度存在偏差。

圖6 噴入爐內尿素質量濃度恒定條件下尿素濃溶液流量對SCR入口煙道截面NOx濃度分布的影響

6 結論

(1)尿素溶液中水汽化吸熱是導致鍋爐熱效率降低的主要原因,噴入爐內水流量增加1.0t/h,鍋爐熱效率降低約0.05個百分點;尿素溶液中尿素吸熱降低鍋爐熱效率,而發生氧化還原反應放熱可提高鍋爐熱效率,在正反兩個方面作用下向爐內噴入100kg尿素可提高鍋爐熱效率約0.01個百分點。

(2)SNCR 噴入爐內的尿素溶液雖然吸收熱量,但相對于爐內燃燒放出的熱量極小,因此SNCR 運行對爐膛煙氣溫度、鍋爐后豎井轉向室煙氣溫度、SCR 入口煙氣溫度及排煙溫度影響并不明顯。

(3)在稀釋水流量恒定條件下,尿素濃溶液流量對SCR入口煙道截面NO濃度分布影響不大,均呈“左側低、右側高”的特點,但隨著尿素濃溶液流量增加,截面NO濃度低值區縮小,NO濃度分布變得均勻,不均勻度由24.4%降低到12.2%。

(4)在尿素噴入量恒定條件下,適當增加稀釋水流量,脫硝效率略有增加,SCR 入口煙道截面NO分布均勻性也明顯改善。