低質量流率蒸汽真空水平管內凝結傳熱特性實驗研究

谷 雨, 龔 路 遠, 郭 亞 麗, 沈 勝 強

( 大連理工大學 遼寧省海水淡化重點實驗室, 遼寧 大連 116024 )

0 引 言

水平管內氣體冷凝是工業生產中的一種重要現象,常出現在工業生產過程中,比如海水淡化系統、制冷系統、電站系統和其他工業設備中.在低溫多效蒸發海水淡化系統中,這種相變和多相流現象是一種非常重要的傳熱過程,因為相對于非相變流動,這種過程傳熱系數更高.在低溫多效蒸發海水淡化設備中,管外的噴淋海水蒸發換熱和管內的蒸汽冷凝換熱這兩種相變換熱使設備整體的生產效率非常高.氣體在水平管內流動過程中,由于氣液溫度和氣液相的變化,換熱模式非常復雜.因此,水平管內蒸汽冷凝傳熱的研究對低溫多效蒸發海水淡化系統優化有重要意義.眾多學者[1-4]對管內凝結流動的換熱問題進行了研究.

Shah[5]認為質量流率越大,管周的換熱效果差異越小.計算得到的換熱經驗關聯式在環狀流下準確率較高,是一種值得廣泛應用的關聯式.Dobson等[6]通過對邊界層的研究發現,在低干度的工況下質量流率對換熱效果影響不大.王補宣等[7-8]通過實驗研究發現,現有經驗關聯式對小管徑冷凝換熱預測效果不佳.

Cavallini等[9-10]測量了制冷劑R22、R32、R125、R410A、R236ea、R134a和R407C在直徑8 mm 水平管內的局部傳熱系數和壓降,并對蒸汽速度、飽和溫度、蒸汽干度和蒸汽與管壁溫差等參數進行了較大范圍的測量.結果表明,在環狀流狀態下,純流體和接近共沸點的混合物冷凝傳熱系數變化隨著質量流率、蒸汽干度和飽和溫度的變化而變化;但在分層流狀態下,流動僅僅受蒸汽與管壁溫差的影響.據此提出對環狀流、環狀分層流、分層流和彈狀流等不同流動狀態進行關聯式研究.

Thome等[11]簡化了兩相流的流型結構,通過簡化后模型,對形成的膜狀凝結區角度進行計算,得出不同換熱區的面積比值,通過對這個面積比值的加權平均計算,得出整體冷凝傳熱系數.

Shen等[12]建立了一個內徑18 mm、換熱長度8 m的水平管實驗臺,以真空環境下的水蒸氣作為換熱介質,研究了飽和溫度在50、60、70 ℃,質量流率為3.0~7.9 kg/(m2·s),氣體干度為0.1~0.9,管壁沿圓周0°、20°、40°、60°、90°、180°方向上的局部傳熱系數,發現蒸汽與冷卻水的溫差加大,對分層流動的上部區域即膜狀凝結區影響較大,對下部凝結液聚集區影響較小,并提出了局部傳熱系數的經驗關聯式.

由于氣液兩相流動的復雜性以及實驗工況的多樣性,眾多學者進行了不同的研究.但研究多限于大質量流率的實驗,對于橫管降膜海水淡化領域內真空條件單位面積下小質量流率的冷凝研究較少.因此對該條件下蒸汽在管內冷凝換熱特性的研究具有重要意義.

1 實驗裝置結構

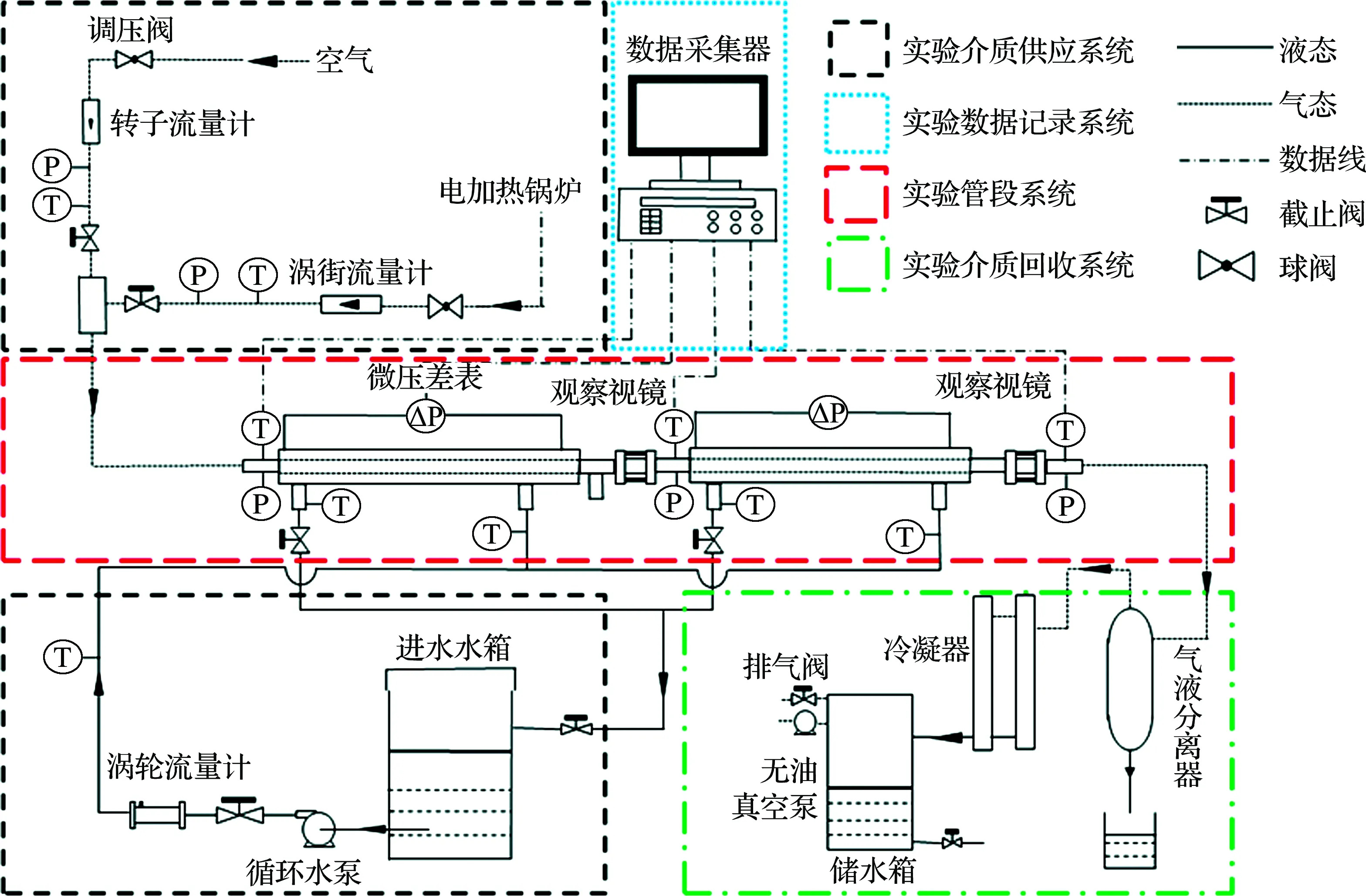

通過建立真空工況下的水平管換熱實驗臺,可以得到低質量流率下蒸汽冷凝流動的熱力學分布數據.圖1是換熱實驗臺設備結構圖,可以發現,本實驗臺可以分成4個組成系統.

圖1 換熱實驗臺設備結構Fig.1 Equipment structure of heat exchange experiment bench

電加熱鍋爐用來生成實驗介質蒸汽,其底部裝有4個9 kW的加熱棒.加熱棒連接固態調壓器,用來調節加熱功率,從而調節實驗蒸汽質量流率和溫度.進水水箱底部裝有2個9 kW加熱棒,用來對冷卻水溫度進行調節.實驗管段和進水水箱通過循環水泵相連接,循環水泵出口安裝有閥門和渦輪流量計,用來確定實驗工況下的冷卻水質量流量.

實驗管段單元為套管結構,實際換熱長度為1 700 mm.換熱管段單元有兩段,總換熱長度為3 400 mm.采用HAL77-2A銅管,外徑40 mm,管壁厚度1 mm.在每段換熱管段單元進出口處都安裝有熱電偶和壓力傳感器.管段單元間安裝有石英玻璃觀察視鏡,用來觀察流型變化.換熱銅管管壁上每0.4 m間距布置一圈熱電偶,用來測量實驗條件下各個角度的溫度.在換熱管段上布置了8圈熱電偶.每圈熱電偶的分布角度如圖2所示.

圖2 溫度測點圓周方向分布Fig.2 Circumferential distribution of temperature measuring point

實驗管段尾部連接氣液分離器、冷凝器和無油真空泵.對氣液分離器上的液位計進行測量和計算,可以得到管段內冷凝液單位時間的生成體積.冷凝器同樣安裝有液位計,對其進行測量和計算可以得到未冷凝氣體單位時間的生成體積.無油真空泵抽取系統中的不凝結氣體,并為實驗管段單元提供實驗需要的真空度.實驗數據中的熱力學參數通過數據采集器進行匯總并在計算機中進行記錄.對于每個工況,都在穩態下進行3次測量.

2 數據和參數處理

當實驗臺處于穩態的工況下,冷凝換熱量可以通過兩個實驗管段單元內冷卻水的溫度變化、質量流量和比熱容求得.計算公式如下:

Q=Q1+Q2

(1)

Q1=(tc,out,1-tc,in,1)mc,1cp

(2)

Q2=(tc,out,2-tc,in,2)mc,2cp

(3)

式中:Q為兩段換熱單元總換熱量;Q1、Q2分別為第一和第二單元管段換熱量;tc,in,1、tc,out,1、tc,in,2、tc,out,2分別是第一和第二單元冷卻水進出口溫度;mc,1和mc,2分別為第一和第二單元冷卻水單位時間質量流量;cp是冷卻水在實驗溫度下的比定壓熱容.

冷凝換熱量還可以通過計算管內冷凝所產生的熱量得到,可以用氣液分離器內凝結液單位時間內質量流量ml與其汽化熱r相乘得到:

Q=mlr

(4)

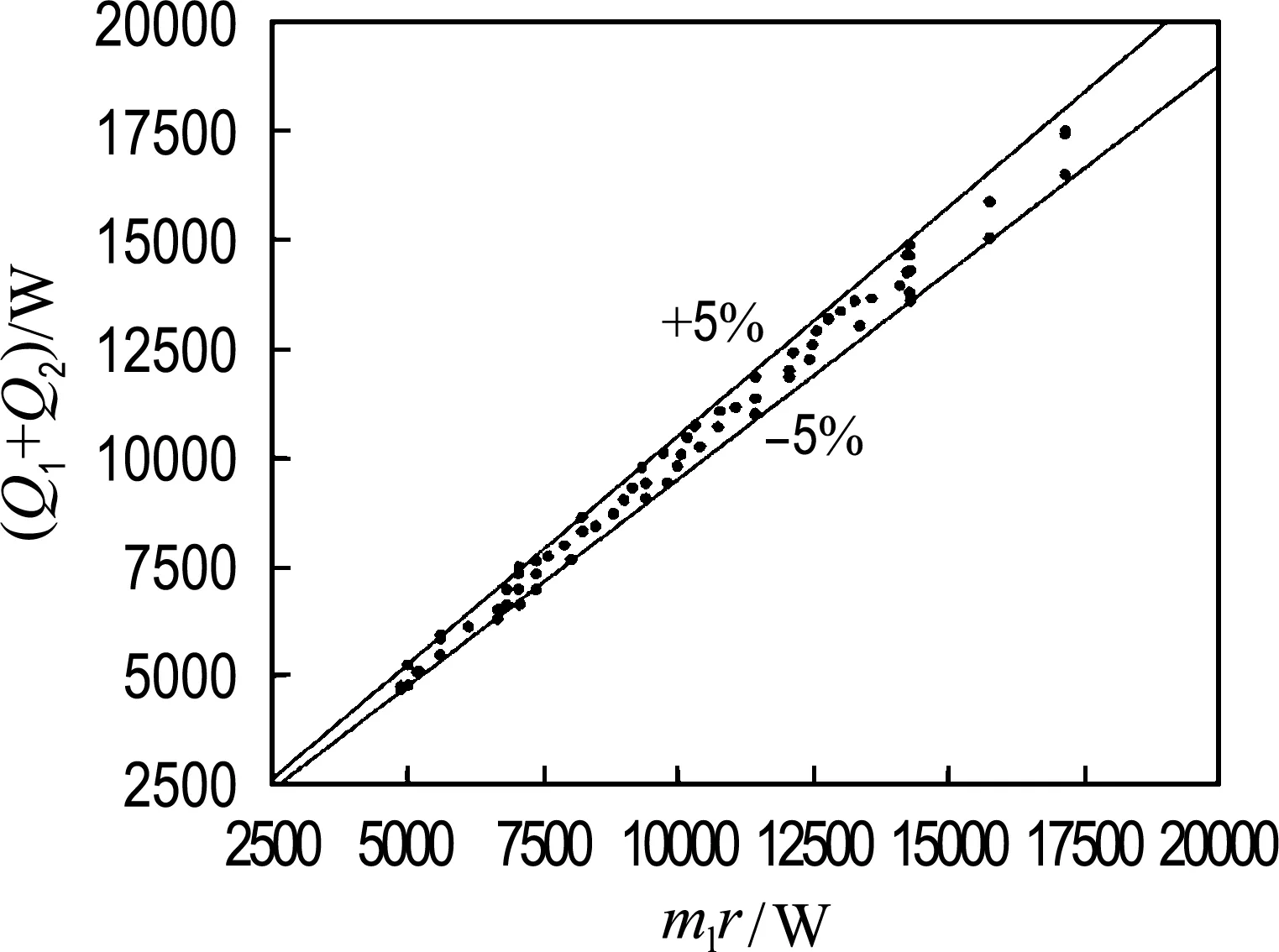

在實驗過程中,實驗管段系統都被橡塑材質覆蓋,在實驗臺絕熱的狀態下,式(1)和式(4)計算的換熱量應相同.兩者計算得到的換熱量對比如圖3所示,誤差在±5%之內,認為實驗臺保溫性能良好,有較好的傳熱數據可靠性.

圖3 兩種換熱量計算方法對比Fig.3 Comparison of two heat exchange calculation methods

蒸汽在水平管內冷凝的過程中,由于流動狀態不同,管壁不同位置的傳熱系數并不相同.因此,在管壁不同橫截面處布置熱電偶,可以得到不同位置的局部溫度ti(i=a,b,c,d,e,f),如圖2所示.在管長方向上,本文設置8圈熱電偶進行局部溫度研究.對每圈局部溫度進行面積加權分析,可以得到所在橫截面上的溫度tw,n(n=1~8),其表達式如下:

(5)

由于換熱銅管管壁厚度為1 mm,非常薄,熱阻影響極小,因此換熱管內部和外部溫度可以假設為相同.在實驗臺處于穩態的工況下,冷卻水質量流量不變,冷卻水流過套管間的環狀空間,其流速在環狀空間內相同,所以管外冷卻水在管壁周向各個位置的對流換熱傳熱系數是恒定的.

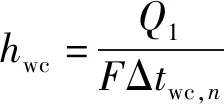

由于冷卻水流過管壁,在管壁周向上速度一致,可以假設管壁外冷卻水對流換熱平均傳熱系數hwc周向上不變.通過對冷卻水進出口平均溫度tc和橫截面壁面面積加權平均溫度tw,n進行計算,得到冷卻水對流換熱傳熱溫差Δtwc和第一或第二單元套管內部冷卻水對流換熱平均傳熱系數,計算公式如下:

(6)

Δtwc,n=tw,n-tc

(7)

(8)

其中F為管壁換熱面積.

實驗管段內蒸汽凝結平均傳熱系數h,可以通過計算實驗管段內蒸汽飽和溫度ts和壁面面積加權平均溫度tw,n的差值計算,公式如下:

Δtsw,n=ts-tw,n

(9)

(10)

式中:ts為第一和第二單元管段內蒸汽的飽和溫度.可以通過計算管內壓力的平均值,查詢水蒸氣物理性質得到.而管段內的平均壓力可以通過在管段單元進出口中設置的壓力傳感器得到.

由于管壁熱阻很小,可以認為管內流動局部熱流密度和同位置管外對流熱流密度相同,而且冷卻水局部傳熱系數和冷卻水平均傳熱系數一致.可以用如下公式表達:

hiΔti=hwc,iΔtwc,i

(11)

hwc,i=hwc

(12)

對式(11)和(12)進行計算,橫截面位置i處的管內流動局部傳熱系數hi可以用如下公式計算得到:

(13)

其中Δti可以通過管段單元內蒸汽飽和溫度ts和管壁局部溫度tw,i相減得到,即

Δti=ts-tw,i

(14)

Δtwc,i通過管壁局部溫度與冷卻水平均溫度相減得到,計算公式如下:

Δtwc,i=tw,i-tc

(15)

對于總傳熱溫差Δtsc,本文定義為實驗管段入口蒸汽溫度ts,in和同工況同實驗單元內冷卻水入口溫度tc,in的差值,計算公式如下:

Δtsc=ts,in-tc,in

(16)

3 實驗數據及討論

3.1 溫度數據分析

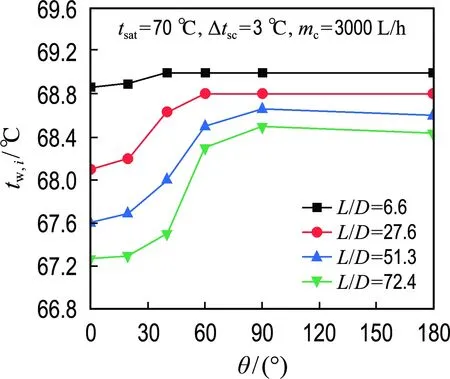

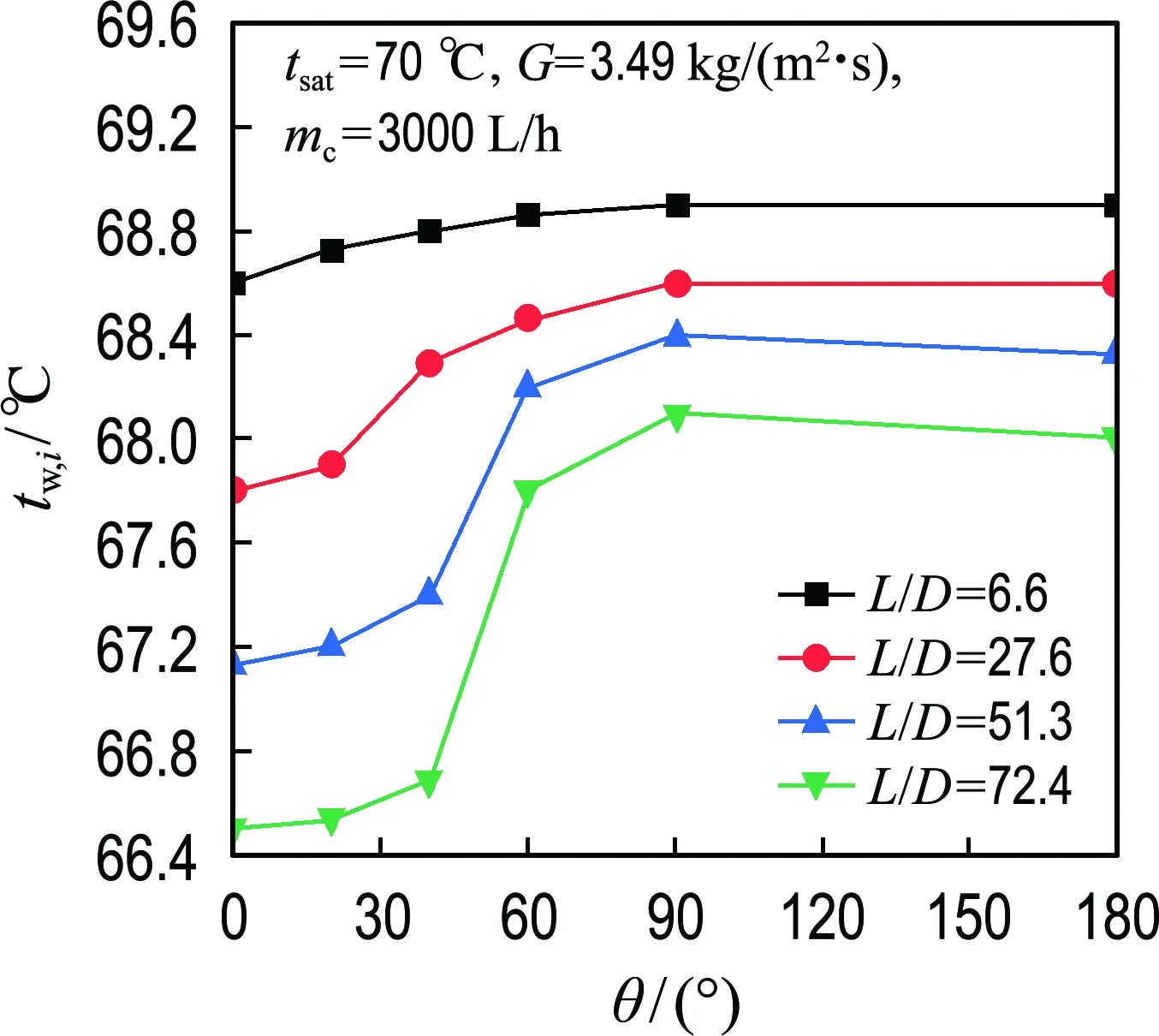

溫度分布是分析水平實驗管段內蒸汽凝結換熱性質的基礎,不同換熱條件下管壁上的溫度和管內部的飽和溫度都是計算局部傳熱系數的重要參數.圖4~6是入口飽和溫度tsat為70 ℃,不同總傳熱溫差和不同質量流率條件下的管壁周向溫度分布.

圖4是質量流率為3.49 kg/(m2·s),總傳熱溫差為3 ℃時的溫度分布結果.在如上的實驗條件下,管壁溫度在流體流動方向上,從位置L/D=6.6到L/D=72.4呈現出逐漸降低的趨勢.在圓周方向上,溫度的變化趨勢可以分為三部分.第一部分是a點和b點,這兩個方向上溫度變化趨勢比較劇烈,因為隨著蒸汽流動距離的增加,冷凝液持續增加,管壁底部隨著冷凝液的堆積,熱阻增大,導致局部傳熱系數降低.蒸汽進口處和管遠端同樣角度下,溫差較大.第二部分是c點和d點,該區域在本次實驗中,管壁直接接觸蒸汽,管壁冷凝液膜逐漸增厚,但是在管壁支持力、重力、摩擦阻力、氣液兩相流間的剪切應力的多重作用下,液膜產生堆積較少,液膜厚度較薄,局部傳熱系數降低較少.第三部分是e點和f點,這部分冷凝液膜最薄,換熱效果最好,導致其溫度從蒸汽入口到管遠端的變化程度最小.在實驗管段后部區域,L/D=72.4處,蒸汽在管段前部冷凝完成,管段后部蒸汽單位體積含氣量較少,蒸汽流速顯著降低,對液膜軸向剪切應力下降,液膜軸向流速降低,管段頂部液膜出現了流動方向速度降低點,導致頂部液膜厚度增加,f點溫度比同位置e點溫度低0.07 ℃.

圖4 G=3.49 kg/(m2·s)時管壁局部溫度Fig.4 Local temperature of the tube wall at G=3.49 kg/(m2·s)

對比圖4、5發現,總傳熱溫差由3 ℃提高到7 ℃,溫度趨勢類似,但相同角度不同管長上的管壁溫度有了比較大的差距,a點的最大溫差為2.1 ℃.在L/D=6.6處,由于蒸汽接觸管壁距離比較小,換熱不充分,凝結液堆積少,所以即使在總傳熱溫差加大的情況下,其各個角度上的溫差也很小,最大僅為0.3 ℃.而在L/D=72.4處,各個角度上的溫差有比較大的變化,最大溫差為1.5 ℃.由于液膜的存在,a點依然是溫度最低點.

由圖6可以發現,隨著蒸汽質量流率增加到6.12 kg/(m2·s),蒸汽流速加大,蒸汽和壁面的換熱效果增強.在蒸汽入口處,相對于低流速的情況,管壁的溫度變化減小.而換熱效果的增強,也加大了冷凝傳熱系數,同時由于蒸汽質量流率增加,更多的蒸汽冷凝成液體,使底部的堆積效應增強,而氣液兩相流間的剪切應力增加較小,導致管遠端底部的液膜增厚,換熱效果降低.從圖中可以看出,在L/D=72.4處,a點和b點與其他點的溫差較大,曲線斜率較大.

圖5 Δtsc=7 ℃時管壁局部溫度Fig.5 Local temperature of the tube wall at Δtsc=7 ℃

圖6 G=6.12 kg/(m2·s)時管壁局部溫度Fig.6 Local temperature of the tube wall at G=6.12 kg/(m2·s)

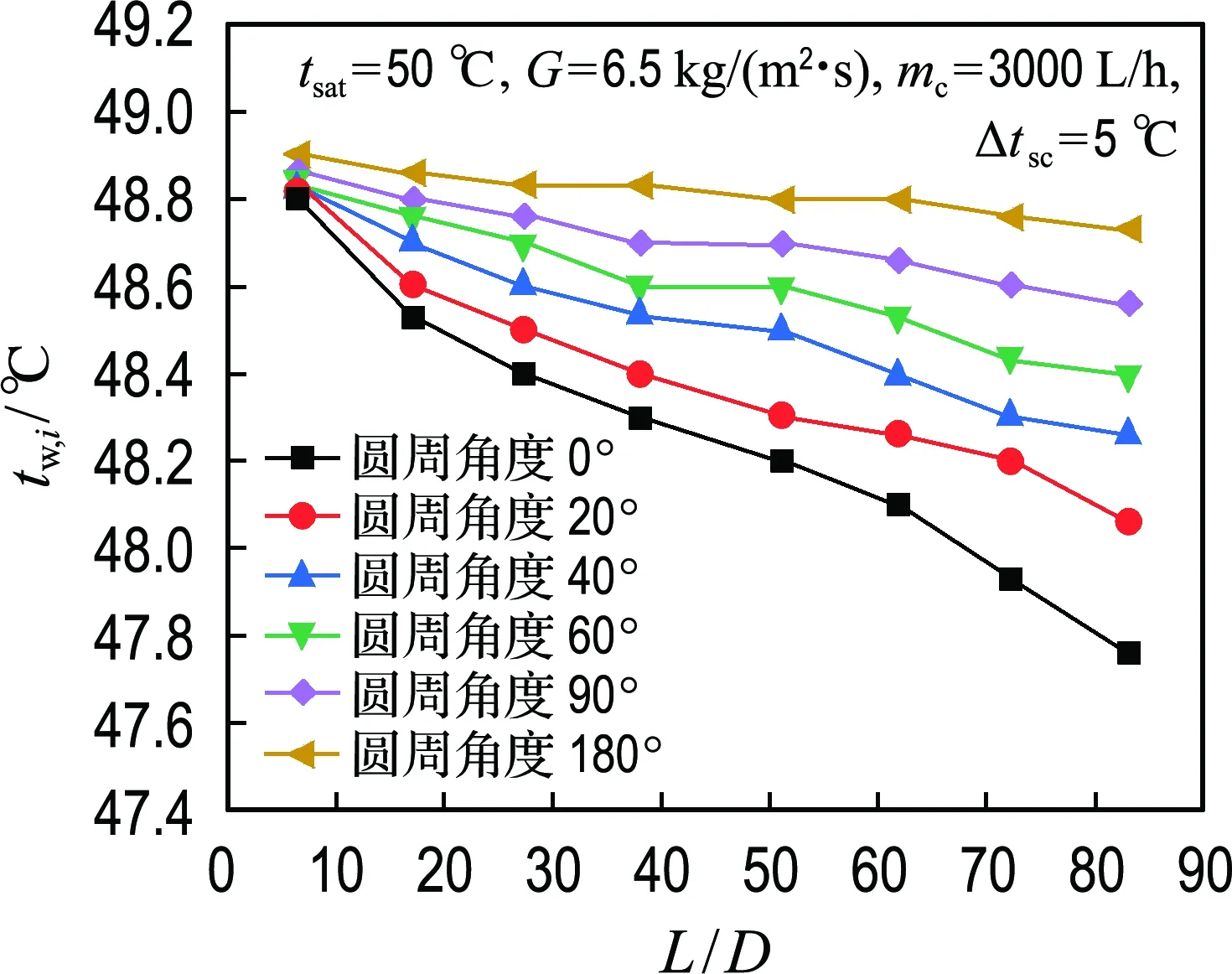

圖7是管壁局部溫度在長度上的分布.隨著蒸汽流動距離的增加,管壁的溫度整體呈逐漸降低趨勢.而凝結液作為阻礙換熱的熱阻,隨著長度的增加而增加,但在圓周方向上,熱阻分布并不均勻.在a點,凝結液膜產生換熱熱阻,而隨著角度的增大,液膜變薄,熱阻減小,換熱量增加,管壁溫度升高.在f點,管壁溫度沿長度方向的最大溫差為0.1 ℃.在a點,管壁溫度沿長度方向的最大溫差為1.0 ℃.

圖7 管壁局部溫度在長度上的分布Fig.7 Local temperature distribution of the tube wall over the length

3.2 局部傳熱系數的分布

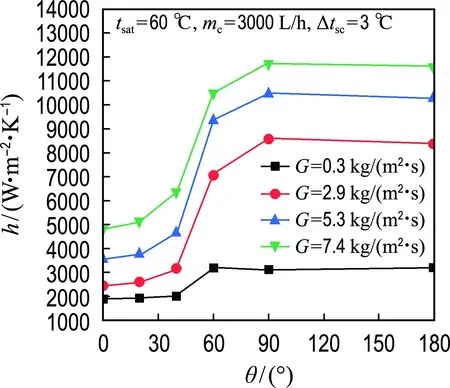

在圖8中,隨著入口蒸汽質量流率的降低,蒸汽流速降低,由于氣液兩相流間的剪切應力降低,管段底部凝結液的流速相應也減小,因此管壁上部液膜厚度增加,管壁下部凝結液液位增加.如上所述都對管內凝結傳熱起到阻礙作用,因此管壁上部和下部的局部傳熱系數隨著蒸汽質量流率的升高而升高,但不同位置升高的幅度不同.在實驗管橫截面e點和f點,實驗管內部始終處于膜狀凝結狀態,因此此處傳熱系數受蒸汽流速的影響更大,傳熱系數在低質量流率下對比變化也更大.底部積液區受影響較小,但是較大的蒸汽流速,加大了氣液相速度差,導致換熱效果更好,所以在同樣位置大質量流率傳熱系數更大.Shen等[12]建立了低質量流率蒸汽水平管內冷凝實驗臺,管內徑為18 mm,其結果顯示,局部傳熱系數隨著質量流率的增大而增大.本實驗與其結果吻合度較好.

圖8 L/D=38.2局部傳熱系數分布Fig.8 Local heat transfer coefficient distribution at L/D=38.2

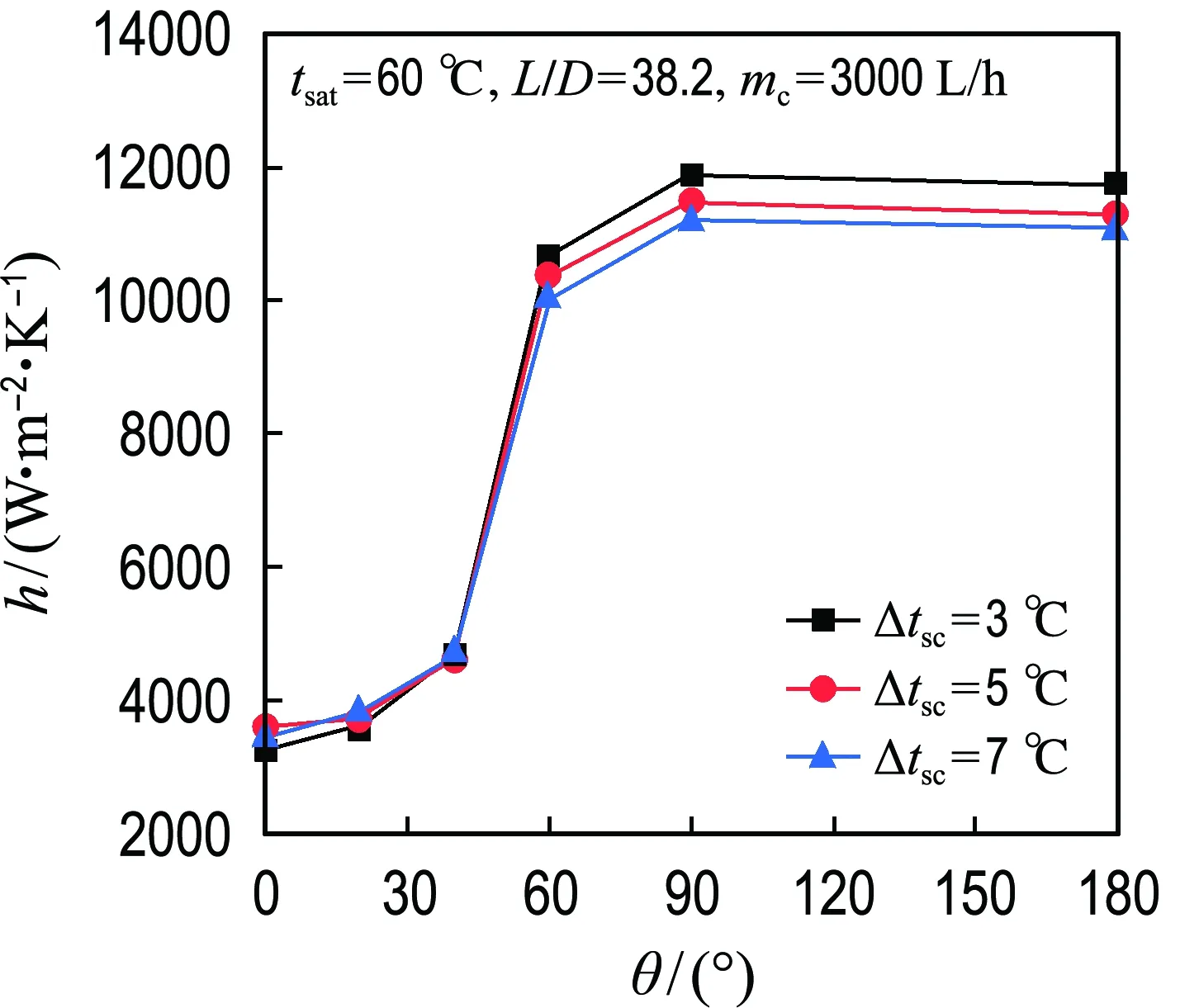

圖9展示了不同位置的總傳熱溫差對局部傳熱系數的影響.由于總傳熱溫差變化影響換熱量和凝結率,較大的總傳熱溫差產生較大的凝結率,在其他條件相同的情況下形成更厚的液膜.而在冷凝的過程中,管內頂部冷凝方式為膜狀冷凝,更大的總傳熱溫差導致了更厚的液膜,從而產生更大的熱阻,對傳熱系數影響比較大.而底部的換熱方式為凝結液和管壁底部的對流換熱,圖9中這3種條件下,由于入口蒸汽質量流率相同,蒸汽流速幾乎相同,導致氣液兩相流的相對速度變化很小,總體來說,對底部凝結液對流換熱區的影響也較小.從圖中可以看出,在a點和b點,不同總傳熱溫差條件下,局部傳熱系數差距很小.而在e點和f點變化很大,這是因為較低的總傳熱溫差產生較小的液膜厚度,熱阻相對較小,局部傳熱系數更高.

圖9 G=5.3 kg/(m2·s)的局部傳熱系數分布Fig.9 Local heat transfer coefficient distribution at G=5.3 kg/(m2·s)

4 結 論

(1)隨著入口蒸汽質量流率的增加,蒸汽流速增大,管壁頂部膜狀凝結換熱區傳熱系數增大,由于剪切應力的作用,底部凝結液對流換熱區的凝結液流速增大,傳熱系數增大,但增大的幅度小于膜狀凝結換熱區.

(2)隨著蒸汽流動距離的增加,由于重力的作用,管頂部凝結液沿管壁流到管底部聚積,液膜厚度變化小,整體溫度變化小.而管底部凝結液聚積多,換熱效果差,管壁局部溫度變化大.

(3)由于傳熱溫差的存在,蒸汽局部溫度沿流動方向逐漸降低.隨著總傳熱溫差的增大,單位時間換熱量增大,冷凝液更多,從而使管壁頂部的液膜增厚,局部傳熱系數顯著降低.由于重力的作用,凝結液在管底部聚積,形成對流換熱區域,在入口蒸汽質量流率不變的情況下,蒸汽流速不變,管壁底部的局部傳熱系數變化較小.