復雜異形超寬超大跨徑高架橋鋼箱梁的施工

司法強 黃沛林 陳 華 潘鈞俊 文 楊 胡雪倫

中國建筑第八工程局有限公司 上海 201204

高架橋發展至今已有30多年,各項工藝日趨成熟,鋼混結構鋼橋以其抗扭性能好、質量輕、易吊裝、空間影響小等優點在高架橋的舞臺上越來越活躍,但關于鋼結構橋梁的施工關鍵技術仍然需要不斷總結提升[1-4]。

本文以杭州蕭山國際機場三期項目新建航站樓及陸側交通中心工程為依托,對復雜異形超寬超跨徑高架橋鋼箱梁的分段、加工制作、臨時支撐架、吊裝組裝和鋼橋卸載等一系列關鍵技術進行總結,以期為同類工程提供施工經驗與指導。

1 工程概況

杭州蕭山國際機場(以下簡稱“蕭山機場”)三期工程建筑面積約67萬 m2,是蕭山機場T4的改擴建工程,作為2022年杭州亞運會基礎配套工程和重要的民生工程被納入浙江省重點工程。航站樓站前高架橋工程為蕭山機場三期工程的市政配套工程,其中高架橋施工范圍為R2、R4、R5、R7、R8匝道全范圍鋼箱梁及上部附屬結構,高架橋全長約2 277 m,橋寬7.0~47.4 m,新建橋梁面積約36 425 m2,其中鋼橋梁面積17 905 m2。

其中R2、R4、R5、R7、R8匝道高架橋的橋梁結構采用30 m左右連續梁,一般段采用現澆預應力混凝土梁,對于曲線段、大跨段、支架受限段及基礎受限段采用鋼箱梁,箱梁均為箱室構造,橋墩采用獨柱墩和門架墩、直立柱,基礎全部采用樁基礎。設計使用年限100 a。

橋梁寬度為7.0、8.5 m的斷面設計為單箱單室結構,單側挑臂懸挑1.35 m;橋梁寬度為11.25、12.00 m的斷面設計為單箱雙室結構,單側挑臂懸挑2.0 m;Pm218—Pm219橋梁寬度為47.4 m,跨徑55.8 m,斷面設計為單箱十室結構(圖1)。根據受力區段不同,鋼箱梁腹板板厚由跨中14 mm增加至墩頂20 mm,頂板及底板板厚由跨中16 mm增加至墩頂20 mm;普通橫隔板厚12 mm,支點橫隔板厚20 mm。頂板主要采用U形勁性肋,腹板邊緣及挑臂端部等局部區域采用I字肋,標準口字肋寬300 mm、高280 mm,板厚8 mm。底板及腹板采用I字肋,根據母板厚度不同,采用的板厚為12 mm和16 mm。普通橫隔板水平加勁肋為12 mm×100 mm,豎向加勁肋為10 mm×100 mm。

圖1 高架橋鋼箱梁范圍(紅色區域)

2 工程重難點

2.1 不停航施工挑戰大

部分高架橋位于南、北保通道路及現有的高架橋貫通處,是蕭山機場的“自古華山一條路”,交通量非常大,覆蓋區域廣,不停航運行給加工、運輸、吊裝和焊接等帶來了極大的挑戰。

2.2 地基條件惡劣臨時支撐困難

Pm219—Pm221段鋼箱梁所跨區域地下有地下通道和自來水、排污、電纜、光纜等管線,Pm208—Pm210段鋼箱梁處于新建高鐵區上方,吊機需要站在高鐵區頂板上作業,臨時支撐需要管線和頂板支撐位置調整和加固。

2.3 鋼結構焊接難度大

鋼箱梁工程根據運輸及吊裝分段,焊接量巨大,且許多焊縫必須在橋面箱室內完成,施工條件苛刻,同時對焊接質量要求高,需要進行γ射線檢測。

3 施工關鍵技術

3.1 加工方案

R2、R4、R5、R7、R8等5條匝道鋼箱梁跨徑及橋寬不等,通過綜合考慮運輸路線及現場場地、安裝方案等實際因素選定“分段制作、現場組拼”的加工方案。

鋼箱梁制作時,工廠采用分段總裝反造法,橋長、橋寬方向均匹配制造,由于鋼箱梁梁段尺寸較大,在廠內制造完成、預拼裝合格后,將梁段轉運至現場起吊區域,現場拼裝采取正拼。工廠反拼梁總寬在20 m內的,加工廠場地條件滿足,鋼箱梁在設定的分段位置斷開并采用卡碼板將各個節段的頂、底、腹板等連接,組裝時整體組裝、拼裝,焊接完成后打開卡碼板分段運輸至現場;箱梁總寬在20 m以上的,加工廠場地條件不滿足,整體分為2大段進行總拼,第1大段拼裝完成后留置一小段基準段,作為第2大段的拼裝基準。

工廠加工預拼裝鋼箱梁加工制作流程為:胎架制作→頂板安裝→中腹板安裝→隔板安裝→側腹板安裝→懸挑隔板安裝→梁身頂板安裝→懸挑頂板安裝。

3.2 分段方案

3.2.1 分段原則

1)縱向分段控制位置:墩頂及各控制點。控制點①為邊墩處支座中心,控制點②為中墩處支座中心,控制點A為橫隔板處,控制點B為橫向加勁處。

2)縱向分段控制原則:縱向分縫距離控制點①、②不小于5 m(橫梁范圍按橫梁處分段控制原則執行),距離控制點A不小于0.5 m,距離控制點B不小于0.25 m。腹板、頂板、底板分縫應錯開0.25 m,不得在同一位置分縫。

3)橫向分段控制原則:頂板(橋面板)橫向分縫距離挑臂根部盡可能不小于1 m,橫向分縫距離支座中線盡可能不小于1 m。分縫處,腹板、頂板、底板分縫應錯開0.1 m,不得在同一位置分縫。底板分縫應優先考慮位于2道底板縱向加勁肋中點。在條件許可的情況下,橫向分縫應盡可能保留完整箱室。

4)橫梁處分段控制原則:端橫梁范圍(邊跨梁端5 m左右范圍)、中橫梁范圍不得進行橫向分段。

5)跨中不允許分段,可在1/4→1/3跨中分段。

3.2.2 鋼箱梁具體分段

1)根據加工廠到施工現場的距離、構件運輸車運輸寬度和長度等因素,選擇構件的分段長度為23 m左右,最長不超過25 m,寬度在4.2 m左右,最大不超過4.5 m。

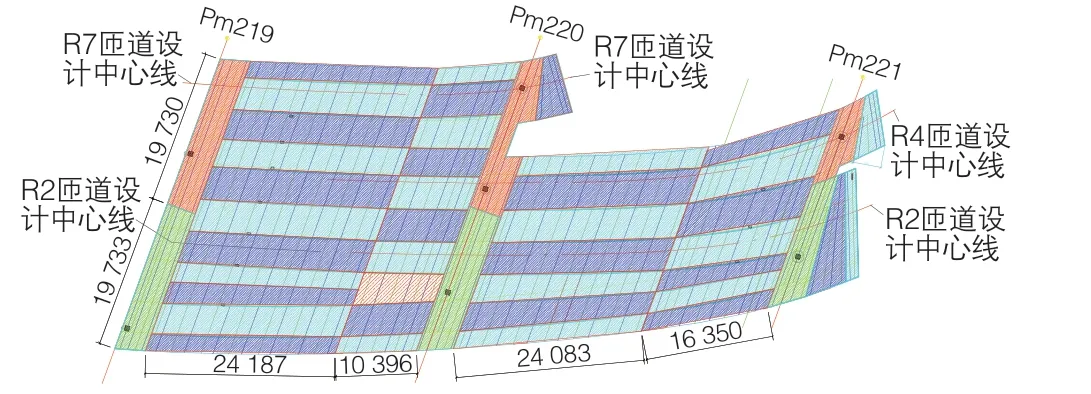

2)根據以上原則,以Pm219—Pm221段為例,共計分為45個節段,其中最重節段質量為63.8 t(圖2)。

圖2 Pm219—Pm221平面分段示意

3.3 臨時支架方案

根據鋼箱梁節段自重及現場場地條件,臨時支撐胎架采取100 t標準支撐胎架(規格分為6 m和3 m這2種)+調整段胎架組合方式,現場支撐胎架組合方式根據鋼箱梁距離地面高度進行組合,綴條與主肢之間、上下標準節均通過高強螺栓連接。調整段胎架現場制作,高度不超過3 m。根據各吊裝分段的受力特點和斷面形式,綜合考慮現場的場地環境,調整段胎架頂部設置轉換梁,轉換梁連接下部2~3組支撐胎架,保證支撐胎架整體穩定性,轉換梁規格為HW200 mm×200 mm×8 mm×12 mm,轉換梁上部放置調節支撐(HW200 mm×200 mm×8 mm×12 mm)和頂撐板(Pl20 mm×300 mm×300 mm),胎架下部支撐在路基箱上,路基箱規格為2.2 m×2.2 m×0.2 m。臨時支架在路邊要導行并設置防撞裝置,如水馬或錐形桶。

3.4 吊裝組裝方案(以Pm219—Pm221段鋼箱梁為例)

本工程鋼箱梁為單箱多室結構形式,每個分段鋼箱梁一側有縱腹板,另一側無縱腹板剛性較弱,鋼箱梁分段在吊裝時會產生較大變形,為此必須對每個分段鋼箱梁無縱腹板側進行箱體加固,采用∠75 mm×5 mm和PL250 mm×10 mm斜向支撐(圖3)。

圖3 鋼箱梁橫向加固示意

根據Pm219—Pm221所處的地理位置及吊裝施工環境,橫向分段最大寬度為4.18 m,縱向最大長度為24.1 m。

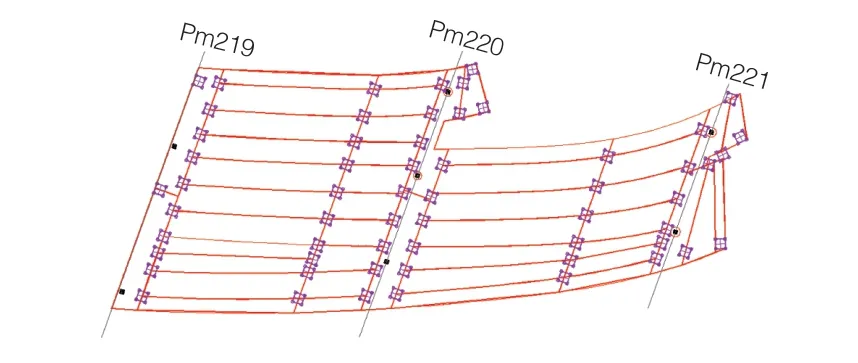

Pm219—Pm221段鋼箱梁距離地面12.7~16.0 m,胎架設置在鋼箱梁的分段處,Pm219—Pm220之間分段位置,縱向分段處設置了10組支撐胎架,橫向分段處設置3組支撐胎架,Pm220—Pm221之間分段位置,縱向分段處設置了6組支撐胎架,橫向分段處設置3組支撐胎架,具體胎架設置如圖4所示。

圖4 支撐胎架平面布置

Pm220—Pm221之間胎架設置時,由于下部位置存在東西聯絡通道,支撐胎架設置時,與通道的側墻避開500 mm以上。

根據鋼箱梁的分段質量和吊裝高度,現場擬選用250 t履帶吊吊裝,39 m主臂,長跨鋼箱梁最大質量為63.8 t,履帶吊在跨中吊裝作業,作業半徑為14 m;短跨鋼箱梁最大質量為34.9 t,履帶吊在跨外吊裝作業,履帶吊作業半徑為20 m。以上2種情況均可滿足吊裝要求,其余鋼箱梁吊裝時,履帶吊作業半徑為14~20 m,均可滿足吊裝。

鋼箱梁縱向分段的安裝順序為:橋墩處端橫梁→Pm219—Pm220之間的鋼箱梁→Pm220—Pm221之間的鋼箱梁。對于軸線之間的鋼箱梁,先安裝長跨后安裝短跨。

Pm220—Pm221之間鋼箱梁吊裝時,由于短跨區域下方為東西聯絡通道,履帶吊吊裝在長跨區域站位,吊裝短跨鋼箱梁,并與通道邊保留6 m以上的距離。

焊接順序對焊接變形有一定影響,焊接順序應遵循先焊約束大部位后焊約束小部位、焊接方向一致、多層同順序、兩側交替焊接、對稱施焊等原則進行。

4 結語

鋼箱梁橋作為鋼橋的一類,應用范圍較廣,對其關鍵技術的研究討論具有廣泛的借鑒意義。蕭山機場三期項目通過結合現場工況及不停航要求對各類關鍵技術方案策劃實施,工程實現快速建造,完美履約。