TRD工藝在深大基坑事故搶險施工中的應用

賴 欣

上海智平基礎工程有限公司 上海 200072

南京某基坑支護工程,采取鉆孔灌注樁和混凝土支撐支護,支護樁外采用單排三軸深攪樁擋水,鉆孔樁設置在地下結構外墻外1 300 mm,由于三軸攪拌樁止水施工質量問題,導致止水帷幕失效,造成基坑開挖漏水。為解決該問題,建議施工現場采用如下方案[1-2]:

方案1:地下連續墻與TRD結合。

1)由于南側土體已擾動,若采用地下連續墻施工,埋斗、坍孔風險極高,建議采用TRD施工,南側共計212 m。

2)東、北、西三側止水帷幕采用地下連續墻工藝(素混凝土),止水帷幕穿過承壓水層進入⑥2中風化粉砂質泥巖不少于500 mm,普遍深度62~64 m(實際深度按照地質狀況而定),厚800 mm,東側距離原圍護體系外輪廓8 m,北側距離原圍護體系外輪廓10 m,西側距離原圍護體系外輪廓4 m,共計444 m。

3)地下連續墻接縫處理:③2粉細砂層以下至墻底采用φ2 400 mm的MJS,長度38.30 m。

方案2:采用TRD工藝。

1)止水帷幕穿過承壓水層進入⑥1強風化粉砂質泥巖不少于500 mm,普遍深度60 m以上(實際深度按照地質狀況而定),厚800 mm,南側距離原圍護體系外輪廓15 m,東側距離原圍護體系外輪廓8 m,北側距離原圍護體系外輪廓10 m,西側距離原圍護體系外輪廓4 m,共計660 m。

2)止水帷幕穿過承壓水層進入⑥2中風化粉砂質泥巖不少于500 mm,普遍深度62 m以上(實際深度按照地質狀況而定)。

根據項目施工情況,采用方案2,TRD施工深度根據試成墻結果而定。

1 工程概況

1.1 一般概況

本項目地點位于南京市浦口區,采取鉆孔灌注樁和混凝土支撐支護,支護樁外采用單排三軸深攪樁擋水,鉆孔樁設置在地下結構外墻外1 300 mm,基坑開挖深度15.4~16.3 m。

1.2 工程重難點分析

1)墻體超深,一般施工深度均在50 m以內,施工深度超過60 m范圍在國內外均少見,因深度較大,一般設備能力有限,TRD在含砂層中施工容易埋鉆。

2)地層復雜。TRD穿過⑥1強風化粉砂質泥巖(厚度2~2.8 m),進入⑥2中風化粉砂質泥巖不少于500 mm,TRD設備在⑥1層到⑥2層之間施工速度慢,埋鉆風險增加,設備的滑輪栓、滑動支架、前支架栓、大船支撐油缸內壓等部位易出現承載力不足問題,存在較大風險,需通過試成墻確定最合適的施工技術參數和切割刀具。

3)基坑南側地層可能存在空洞。根據本工程前期施工情況,TRD施工時基坑南側地層可能存在既有裂隙空洞,給施工帶來影響。

4)800 mm厚TRD穿過標貫值大于20的④2粉細砂、⑤含礫中粗砂層,進入標貫值近70的⑥1強風化粉砂質泥巖不少于500 mm,進入⑥2中風化粉砂質泥巖不少于500 mm。⑤層卵礫石大小8 cm,常規卵礫石大小為2~5 cm,根據以往經驗,TRD在穿過本工程⑤層含礫中粗砂層時易出現卡鏈條風險,且在厚實砂層中施工時鏈條磨損嚴重甚至破壞,銑削困難,一旦切割箱被埋,處理耗時較長,嚴重影響施工速度。

2 施工設備改進

針對該項目,本公司與設備供應商日本KGF公司共同探討了在超過60 m深度挖掘時,施工設備的適應性問題。

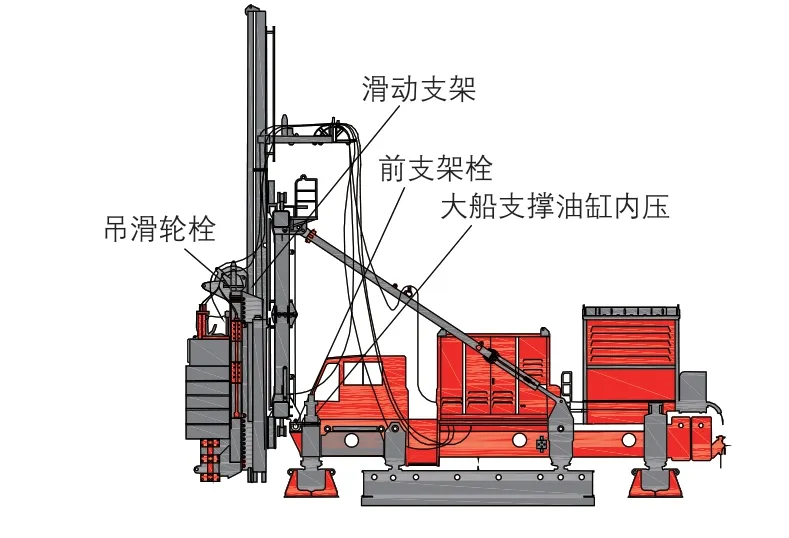

由于前端切割箱沿著地基移動,大深度時切割箱受到很大的力。因此TRD施工超過60 m深度會增加挖掘部和切割箱法蘭面破壞的可能性。設備的滑輪栓、滑動支架、前支架栓、大船支撐油缸內壓等部位易出現承載力不足的問題(圖1)。

圖1 易出問題的機械部分

根據本工程地質特點,施工設備采用銑削能力強、施工精度高的日本進口TRD-E型工法設備施工,并在此基礎上對設備切割箱、鏈條進行改進(圖2)。

圖2 原法蘭(左)與改進后法蘭(右)

3 試成墻施工

3.1 試成墻施工參數

1)正式施工前在場地西南角、東北角進行試成墻施工,累計切削11 m并第1次噴漿6 m,歷時7 d,工藝技術要求如下:

① 采用P·O 42.5級普通硅酸鹽水泥,建議水泥摻量不小于35%,建議水灰比為1.2~2.0。

② 建議摻入50~100 kg膨潤土在每立方被攪土體挖掘液中。

③ TRD采用三工序成墻施工工藝。

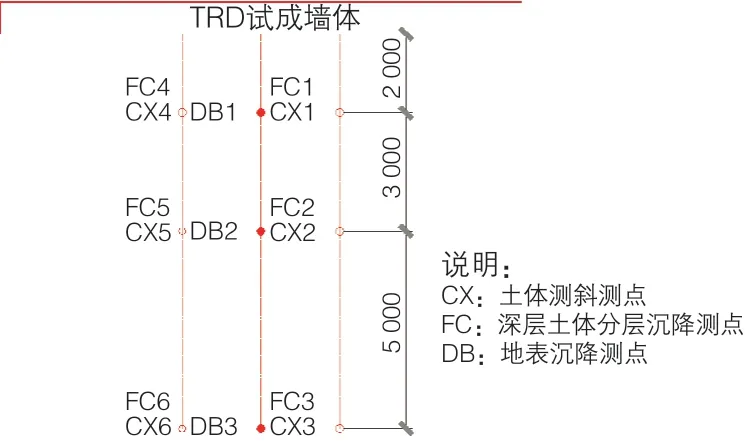

2)在距離試成墻2、3、5 m位置布設3個地表沉降監測點、6個土體測斜監測點、6個深層土體分層沉降監測點,監測點應處于試成墻中心,且垂直于墻體。監測點平面布置如圖3所示。

圖3 試成墻監測孔布置

3)引孔措施。

① 根據工程實際情況,為保證工程能夠按時完工,試成墻采用GPS-18以上機型或旋挖鉆機(TRD方案1采用BG25C鉆機、TRD方案2采用BG26或金泰360鉆機)成孔,引孔的孔徑為800 mm,間距2~3 m,深度與TRD深度相同。

② 成槽機挖槽引孔,成槽長度每次約2.9 m,深度與TRD深度相同。引孔完成對槽內進行回填后再進行TRD施工。

通過引孔,對原砂層、巖層整體強度進行削減,同時有利于TRD切割箱“吃入”巖層,確保了TRD順利施工。

3.2 試成墻施工結果分析

1)從試成墻的施工結果來看,TRD需穿過含礫中粗砂等硬質土層,TRD切割箱在該層中下沉阻力大,工效下降顯著。與GPS-18鉆機相比,成槽機、旋挖機在引孔的同時可以取出⑤層中部分卵礫石,避免石塊卡入TRD鏈條。成槽機與TRD施工保持的距離過長,會導致表層的障礙物塌落溝槽中,影響TRD施工。因此,在正式施工時,TRD與成槽機施工應保持相對的距離(一般控制在TRD單日完成量1.5倍左右),反之將影響TRD切割效果或引起溝槽塌方,不利于TRD施工。

2)試成墻三循環工序。

① 先行挖掘。下沉過程切割箱的油泵壓力在150~250 kN之間,當切割箱下沉至強風化巖層頂面,開始水平挖掘,速度90~100 min/m,當切割箱下沉至中風化巖層頂面,幾乎無法繼續下沉。為了使切割箱繼續切割,采用加密刀排間距的方式,增加1倍的刀排,水平挖掘速度150~ 165 min/m。根據當地土層特性,每1 m3摻入100 kg鈉基膨潤土的挖掘液來確保槽壁穩定性,流動度控制在17 s左右。

② 回撤挖掘。回撤挖掘在水平掘進段滿足設計要求長度后進行,TRD入⑥1強風化粉砂質泥巖回撤速度為10~15 min/m,TRD入⑥2中風化粉砂質泥巖回撤速度為50~60 min/m。

③ 成墻施工。成墻攪拌水灰比為1.5,水泥漿相對密度1.35。TRD入⑥1強風化粉砂質泥巖成墻施工平均前進速度70~75 min/m。TRD入⑥2中風化粉砂質泥巖平均前進速度80~85 min/m。從施工風險及設備能力角度考慮,TRD施工入⑥2中風化粉砂質泥巖風險較大,施工工效極慢,費用更高。

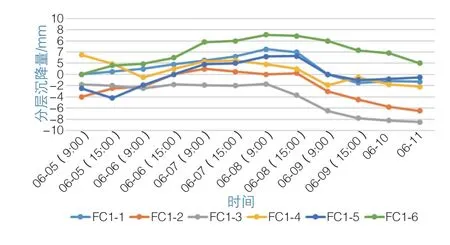

3)由地表沉降變動曲線(圖4)可知,從2019年6月5日成墻開始至2019年6月8日上午成墻完畢,地表處于向上變形中,其中DB1、DB2測點變形比較明顯,成槽結束后的24 h內地面變形復原最快,36 h內地面變形不大,隨后逐漸穩定。

圖4 地表沉降變動曲線

由土體測斜監測成果可知,CX1、CX4測點深度在35~60 m的位移較大,由此可說明距離槽段越近,變形幅度會越大,成墻結束24 h內,恢復最快變形發生在CX1測點深度43 m的位置,最大位移達10.2 mm;成墻完畢24 h后,位移逐步趨于穩定。

由土體分層沉降監測曲線(圖5)可知,土體分層沉降在成槽階段為向上變形,變形顯著位置為離槽段較近處,其中FC1-6累計向上變形達7.1 mm。試成墻完畢后,FC1-3監測點最大累計下沉達8.5 mm。

圖5 FC1土體分層沉降曲線

4 TRD施工

4.1 施工方案的確定

通過分析試成墻結果,對正式施工擬定了如下方案:

1)重型設施對場地承載力要求比較高,在施工場地鋪設鋼板等措施,確保機械的穩定性。

2)TRD施工入⑥2中風化粉砂質泥巖風險較大,施工工效極慢,費用高,從經濟性、適用性考慮,TRD施工入⑥1強風化粉砂質泥巖可滿足項目施工要求。

3)根據試成墻結果,采用成槽機引孔。

4.2 施工參數的確定

1)墻厚800 mm,墻深為入⑥1強風化粉砂質泥巖不少于500 mm,大于60 m。

2)水泥摻量35%,即每立方米被攪拌土體摻入630 kg水泥,水灰比1.5。

3)挖掘液配比:水1 000 kg,設計膨潤土摻量50~100 kg/m3,實際膨潤土摻量100 kg/m3,1.03≤相對密度≤1.17。

4)固化液配比:水1 000 kg,水泥1 500 kg(水泥摻量35%),相對密度1.35,水灰比1.5。

5 成墻質量分析

1)鉆孔取芯強度檢測。TRD施工完成后,根據規范要求進行鉆孔取芯,沿TRD中心線共取7處,每個取芯孔從上到下分別取5組試塊,結果從芯樣上看,色澤均勻一致,連續性好,較為完整。等厚度水泥土攪拌墻在硬質土層中的強度為0.95~1.02 MPa,滿足28 d無側限抗壓強度標準值不小于0.8 MPa的設計要求。

2)滲透性檢測。取4#、6#取芯孔,每個孔自上而下每個土層取3組芯樣,處理后芯樣達到飽和狀態,進行28 d室內滲透性試驗,整個試驗測得的滲透系數都在一個數量級內,均滿足墻體滲透系數不大于10-7cm/s的設計要求,墻體整體滲透性良好,具有一定的止水效果。

3)水位下降情況。經過現場抽水試驗,在原圍護結構外圍增加一圈TRD后,外側的承壓水觀測井和潛水觀測井平均降深達到1 m,確保了基坑的整體安全,說明TRD的止水效果和施工質量達到了預期效果。

6 結語

針對TRD在含礫中粗砂等硬質土層中打入較困難、工效明顯下降等問題,可采用工程鉆機、旋挖機、成槽機引孔的方式,對原砂層、巖層整體強度進行削減,同時引孔有利于TRD切割箱“吃入”巖層,確保TRD施工順利進行。與GPS-18鉆機相比,成槽機、旋挖機在引孔的同時可以取出⑤層中部分卵礫石,避免石塊卡入TRD鏈條,在含礫中粗砂等硬質土層中,采用成槽機引孔盡管施工成本高、場地要求高,但在復雜地層中適應性更強。實踐證明,TRD應與成槽機施工保持相對的距離,一般控制在TRD單日完成量1.5倍左右,因為成槽施工與TRD施工保持的距離過長,會導致表層的障礙物塌落至溝槽中,影響TRD施工。