重型H型鋼拉伸性能異常原因

王德寶, 徐 雁, 陸向東, 牟祖茂, 楊 崢, 浦 紅, 徐 輝

(1.馬鞍山鋼鐵股份公司 技術中心, 馬鞍山 243000;2.江蘇永鋼集團有限公司, 張家港 215628)

近年來,大跨度橋梁、超高層建筑以及大型體育場館建設對大尺寸、厚翼緣和厚腹板的H型鋼的需求不斷增加。重型熱軋H型鋼的外形尺寸、翼緣和腹板厚度較大,具有較高的受力安全系數,是建設大跨度橋梁和高層建筑鋼結構所需的理想材料,也是目前國內外研究開發的重點[1-3]。在部分重型H型鋼的力學性能試驗中,發現其縱向拉伸和Z向拉伸斷口出現大小不一的銀白色斑點,同時材料的塑性明顯降低。根據試驗數據統計結果可知,銀白色斑點的數量和尺寸對材料的塑性影響較大,銀白色斑點尺寸越大、數量越多,材料的塑性越低,而其對材料的抗拉強度和屈服強度無明顯影響,說明銀白色斑點與材料的塑性存在直接關系。為查明造成此種影響的根本原因,筆者對存在銀白色斑點的重型H型鋼材料取樣并進行拉伸試驗,對拉伸試樣進行理化檢驗與分析。

1 理化檢驗

1.1 宏觀觀察

對試樣拉伸斷口(見圖1)進行宏觀觀察,由圖1可知:縱向拉伸斷口較為平整,高低起伏不大,塑性變形不明顯,在斷口表面存在肉眼可見的魚眼狀銀白色斑點;Z向拉伸斷口高低起伏較為明顯,但是不存在剪切唇、放射區和纖維區,同樣在斷口面存在魚眼狀銀白色斑點。通過對試樣縱向拉伸斷口側面(見圖2)進行觀察,發現沿拉伸方向存在一系列微孔和裂紋,并有翹皮現象,這是由試樣中的氣孔鼓泡在拉伸過程中破裂造成的。

圖1 拉伸試樣斷口宏觀形貌

圖2 拉伸試樣斷口側面宏觀形貌

1.2 化學成分分析

采用直讀光譜儀對試樣的化學成分進行分析,結果如表1所示。由表1可知,材料的化學成分符合標準要求。采用定氫分析儀對試樣的氫含量進行了測定,氫含量(氫元素的濃度)達到10 mg/kg。結合斷口宏觀形貌分析,可以初步判定斷口處的銀白色斑點屬于氫致白點[4-5]。

表1 試樣化學成分 %

1.3 金相檢驗

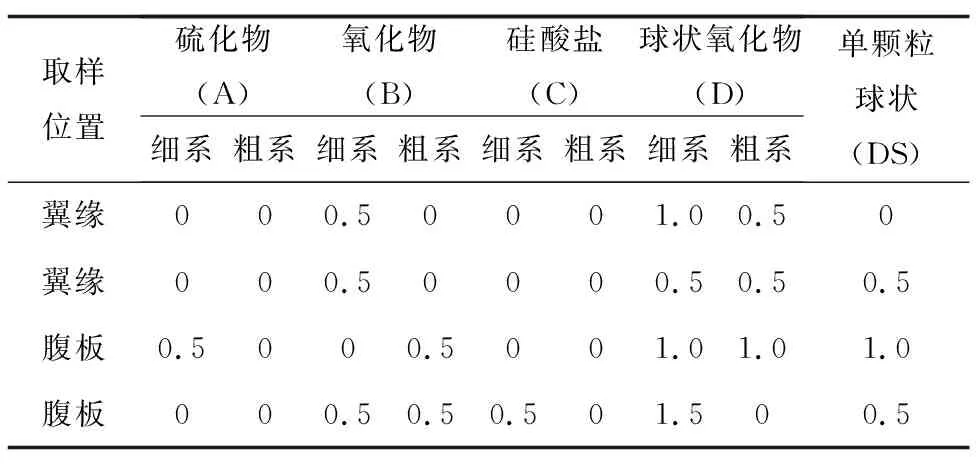

對試樣斷口附近進行金相檢驗和夾雜物分析,其顯微組織為鐵素體+珠光體,帶狀組織不明顯,晶粒度為7.5~8.0級,無其他異常組織(見圖3)。圖4為拉伸試樣側面孔洞周邊缺陷顯微組織形貌,可以看出孔洞周邊缺陷顯微組織為鐵素體+珠光體,有變形跡象,但與其他部位顯微組織相比并無異常,未發現明顯粗大夾雜物、組織偏析和其他異常組織。依據GB/T 10561-2005 《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》對非金屬夾雜物進行評級,夾雜物級別較低,未發現大顆粒夾雜物的存在(見表2)[6]。

表2 試樣非金屬夾雜物級別 級

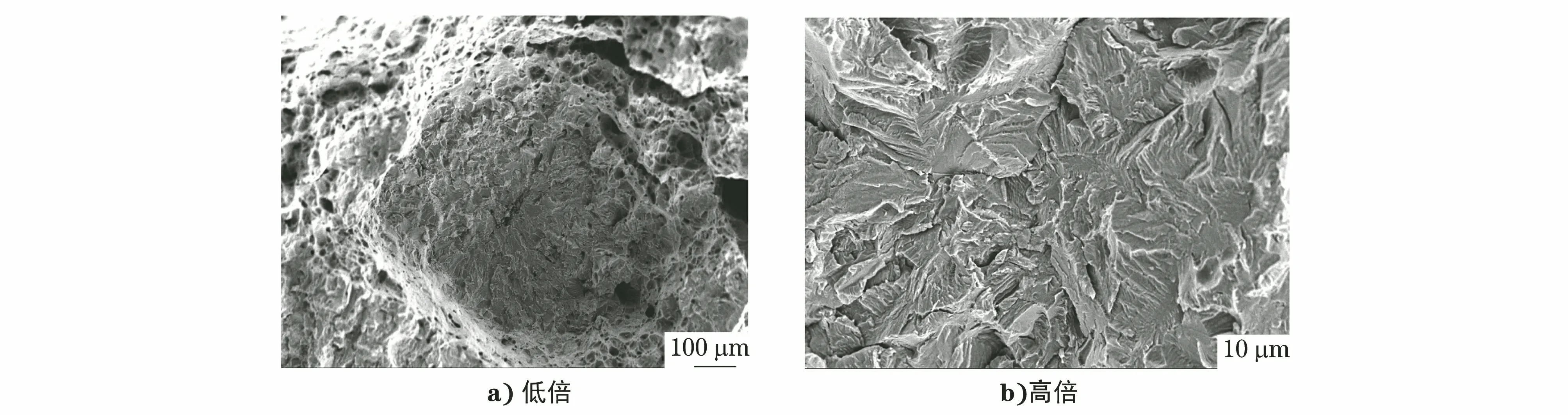

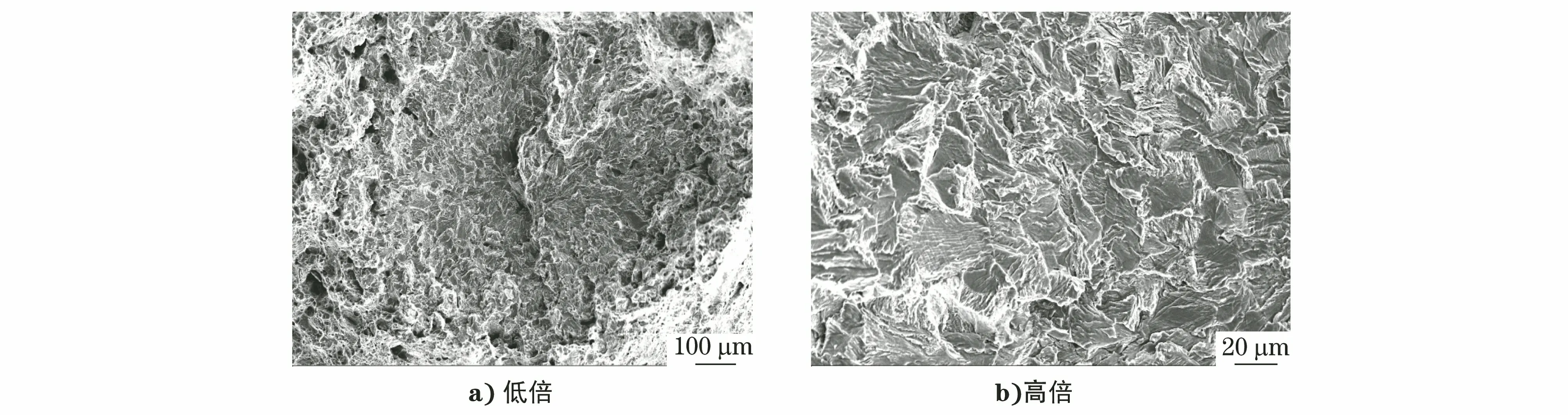

1.4 斷口微觀形貌分析

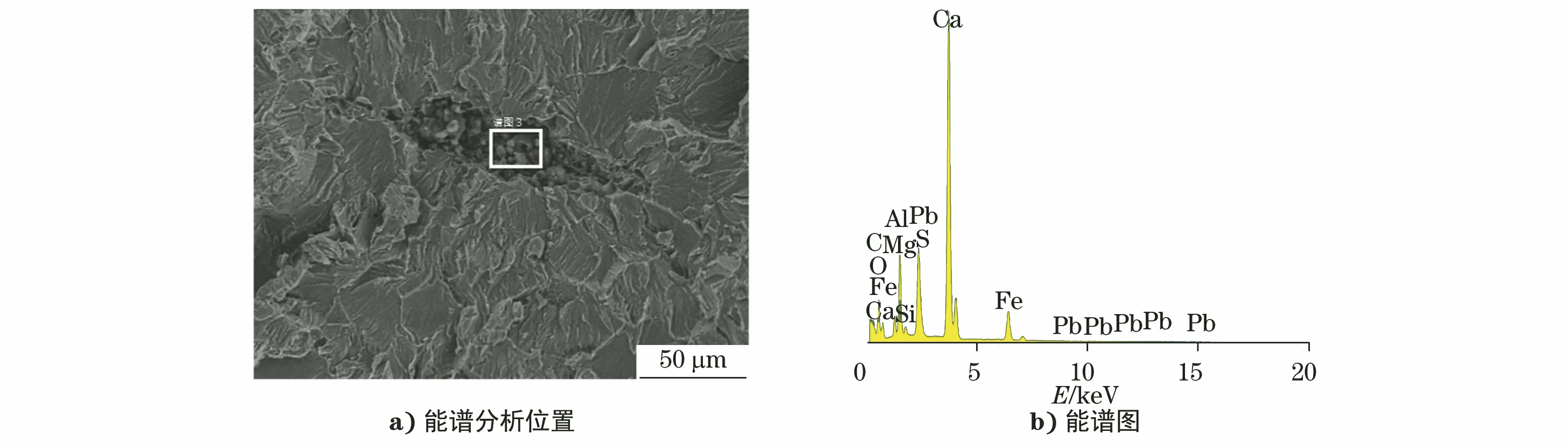

采用掃描電鏡(SEM)對縱向和Z向拉伸斷口進行顯微觀察,圖5,6分別為縱向拉伸和Z向拉伸斷口顯微組織形貌。兩種斷口在斷面上均存在大小不同的扁平特征區域,即為肉眼觀察的銀白色斑點,該區域與周邊存在明顯的分界,與基體斷裂區形成明顯的輪廓。在平坦區域內部斷口形貌為舌狀花樣,局部存在發紋特征,具有明顯的脆性斷裂特征,該區域的斷裂形式以準解理斷裂為主。拉伸試樣側面孔洞翹皮缺陷處形貌與拉伸斷口形貌類似,均為準解理斷裂,本質上是同一類型斷口(見圖7)。在整個斷口面上除銀白色斑點外,其他區域均存在斷裂韌窩,說明在斷口表面的銀白色斑點區域為解理斷裂的脆性斷裂,其他區域仍然為以韌窩為主的韌性斷裂(見圖8)。將斷口銀白色斑點區域放大,可以觀察到在中心區域存在細小夾雜物,能譜分析結果表明,其主要成分為鈣的復合夾雜物(見圖9,10)。由斷口微觀形貌可知,拉伸過程中銀白色斑點區域由于基體脆化和第二相的作用而萌生裂紋,并發生擴展直至斷裂,屬于氫致脆性斷裂[7-8]。

圖5 縱向拉伸斷口SEM形貌

圖6 Z向拉伸斷口SEM形貌

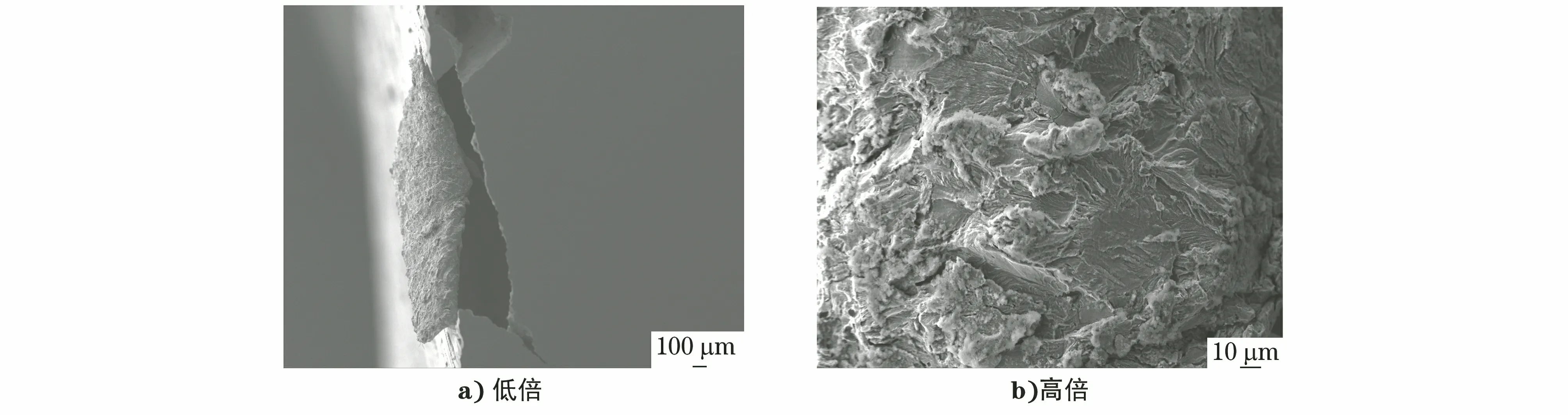

圖7 縱向拉伸試樣側面孔洞翹皮缺陷處SEM形貌

圖8 斷口韌窩SEM形貌

圖9 縱向拉伸斷口銀白色斑點區域能譜分析位置及能譜圖

圖10 Z向拉伸斷口銀白色斑點區域能譜分析位置及能譜圖

1.5 去氫退火試驗

為了進一步驗證試樣的氫脆行為,對同一批拉伸試樣進行去氫退火處理,溫度為500 ℃,保溫時間為4 h,然后隨爐緩慢冷卻。經定氫儀測定氫含量為4 mg/kg,較退火前氫含量(10 mg/kg)大幅度降低。

試樣去氫退火前后力學性能如表3所示,可見試樣經過去氫退火后,其塑性明顯提高,但是強度提高較少。大量試驗結果表明,去氫退火后試樣強度和塑性的均勻性也明顯提高。經去氫退火后試樣斷口形貌如圖11所示,此時斷口微觀表面已無銀白色斑點,全部為大小均勻分布的韌窩,表明試樣斷裂斷質為韌性斷裂。

表3 試樣去氫退火前后力學性能

圖11 試樣去氫退火后斷口微觀形貌

2 綜合分析

重型H型鋼在冶煉、軋制過程中不可避免地會受到來自大氣中水蒸氣、礦石或合金中水分以及廢鋼中鐵銹的氫侵入[9]。氫在鋼中的破壞機理是:由于氫在液態鋼水中的溶解度遠高于其在固態金屬中的溶解度,因此重型H型鋼在冶煉過程中,液態金屬中的氫在凝固時來不及逸出而殘留在金屬中,造成氫在材料中不斷擴散并聚集,當局部聚集達到一定含量時,會造成白點、氫鼓泡等現象。氫在鋼中局部聚集使材料脆化、承載能力下降以及塑性降低[10]。由于重型H型鋼翼緣和腹板厚度較大,分別為67.6,42 mm,因此氫更加不易擴散和逸出,從而在心部聚集,更容易產生氫脆現象。一般情況下氫聚集在材料缺陷比較嚴重的部位,如夾雜物、碳化物、微氣孔等處。在缺陷處,氫原子結合成氫分子,由此產生明顯的應力,并形成氫氣泡[11]。在縱向和Z向拉伸過程中,這些缺陷位于重型H型鋼表面處,氫氣泡與基體變形不一致造成氣泡破裂,所以在拉伸試樣側面形成翹皮缺陷。

3 結論及建議

重型H型鋼拉伸斷口異常以及塑性降低的原因是材料氫含量過高,產生氫脆。氫脆現象可以通過去氫退火消除,屬于可逆性氫脆。

為避免此類問題發生,建議加強煉鋼原材料管理,避免因原材料受潮造成外來氫的侵入。在冶煉過程中,可以進行真空循環脫氣爐處理,優化真空工藝路線,使初始氫從鋼水中逸出,以降低鋼水中的氫含量。