煤氣化細渣超微粉體的制備及其相容性

李康禮,滕艷華,徐 飛,王克瑞,程昌鴻,薛長國

(安徽理工大學 材料科學與工程學院,安徽 淮南 232001)

我國是一個富煤、貧油、少氣的國家,能源總體結構以煤炭為主。2020年,我國原煤產量40.8億t,消費量39億t,分別占一次能源產量和消費量的67.6%和56.8%[1]。隨著現代煤化工業的快速發展,產生了大量的煤氣化細渣,其處理方式目前主要是進行填埋,不僅帶來了環境污染,還造成了資源浪費[2]。

采用經濟、環保、高效的方式處理煤氣化細渣是目前亟待解決的問題,不但需要減輕其對環境污染,還需要回收其中的有用物質,實現固廢的資源化利用。

現階段,對煤氣化細渣資源化利用的研究主要有碳氣化細渣的浮選分離、在現有燃燒設備內的摻燒、改良土壤、水處理、合成及制備材料等方面[3-4]。一般將粒度小于10 μm的粉體稱為超微粉體。超微粉體在諸如表面特性、體積效應、光學性質、電磁性質、化學和催化性能、力學性質等方面具有優良特性[5-6],被廣泛應用于農業(粉劑農藥、土壤改良劑)、冶金(粉末冶金、冶金廢渣處理)、化工材料(涂料、催化劑)、環保(各類粉狀污水處理劑)、電子(電子漿料、涂料)等領域[7]。

Monica等[8]制備的超微粉體比表面積大、孔徑分布寬,其吸附能力優于其他傳統吸附材料,是良好的腐殖酸的儲存和釋放介質。Liu等[9]燒制的建筑陶瓷試件的燒結性能較好,其吸水率、飽和系數和機械強度均比未添加超微粉體時有所提高。Patil等[10]將氣化細渣進行酸浸,制備出的介孔玻璃微球對亞甲基藍的最大吸附量為140.57 mg/g,為低成本制備介孔二氧化硅的工業化生產提供了一種新方法。

本文中以煤氣化細渣為原料制備超微粉體,研究球磨時間對其粒度分布及比表面積、微觀形貌、物相組成的影響,并探討所制備的超微粉體與水相、正己烷相和丙酮相的相容性。

1 實驗

1.1 材料及設備

將來自7個地區的煤氣化細渣(簡稱細渣)進行編號,分別以S1、S2、S3、S4、S5、S6、S7進行命名;正己烷和丙酮均為分析純(國藥集團化學試劑有限公司);去離子水(實驗室自制)。

XGB04型行式球磨機(南京博蘊通儀器科技有限公司);聚四氟乙烯球磨罐;氧化鋯球;FA2014B型電子天平(上海越平科學儀器有限公司);BT-2003型激光粒度分析儀(丹陽市百特儀器有限公司);ESCAN VEGA3 SBH型掃描電子顯微鏡(德國TESCAN公司);ARL-9800型X射線熒光光譜分析儀(瑞士ARL公司);ZETA電位測定儀(美國Colloide Dynamics Zetaprobe公司)。

1.2 超微粉體樣品制備

對7種細渣樣品在溫度為105 ℃條件下,烘干22 h,烘干后各取100 g,加入球磨機粉磨(研磨球與細渣料的質量比為10∶1),并每隔20 min取1次待測樣,測量粒度,用以研究球磨時間對超微粉體粒度的影響,從而確定最佳的球磨時間。

球磨時間分別為1、2、3、4 h時細渣樣品S1加工后所得到的超微粉體樣品分別記為Y1-1、Y1-2、Y1-3、Y1-4,統稱為Y1-(1~4),以此類推命名其他樣品。

1.3 性能測試及表征

1)粉體粒度測試:稱取0.05 g待測樣品,加入到2 mL無水乙醇中,充分攪拌后再緩慢地加入到自動循環進樣系統中等待分析。

2)XRF分析:X射線衍射功率和電流分別設為40 kV、66 mA,分光晶體有LiF(200)、Ge(111)、PET(002)和AX06,溫度控制在(25±2)℃。

3)SEM分析:對樣品表面進行噴金處理,然后觀察樣品表面形貌。

4)XRD分析:對樣品進行壓片處理,射線為Cu靶,工作管電壓為36 kV,工作管電流為30 mA,2θ掃描范圍為15°~65°,步長為2 (°)/min。

5)相容性分析:稱取0.5 g待測樣品,倒入裝有20 mL去離子水的小玻璃瓶中,擰緊瓶蓋搖勻后靜置5 min。

6)ZETA電位測定:稱取0.5 g待測樣品加入到燒杯中,在100 mL燒瓶中加入50 mL去離子水,并超聲分散5 min制成懸浮液,用膠頭滴管吸取適量液體加入到樣品池中,插上電極施加電場后進行測試。

2 結果與討論

2.1 煤氣化細渣的樣品分析

2.1.1 工業分析

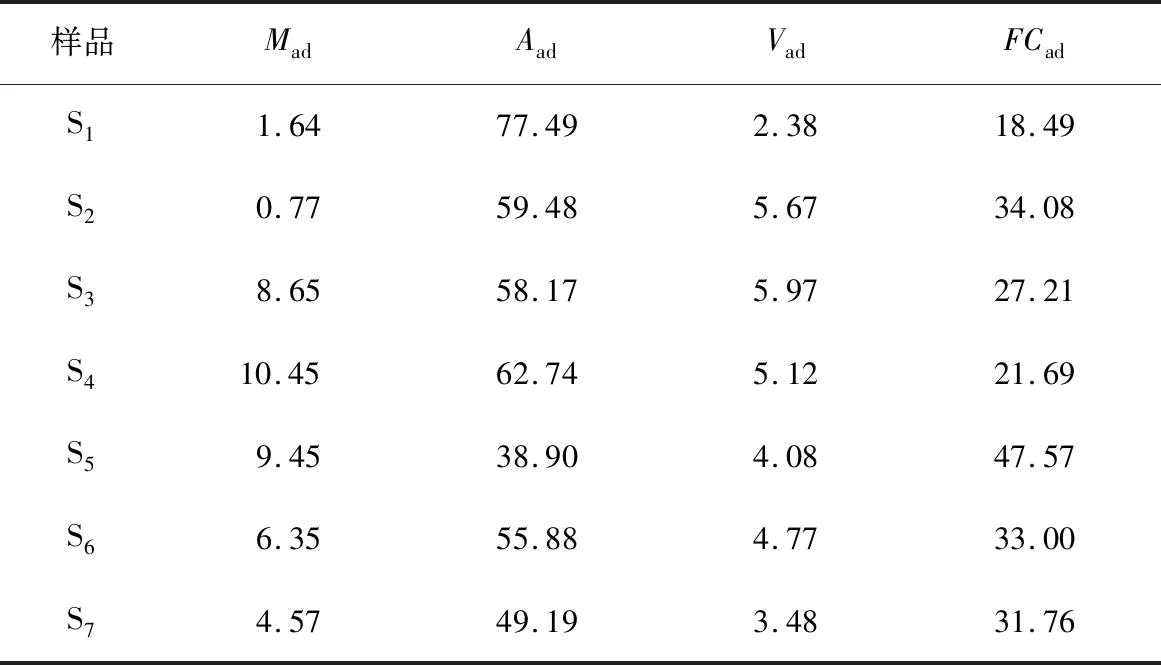

將7種細渣樣品在常溫空氣中晾曬72 h,煤氣化細渣樣品的工業分析結果見表1。由表可以看出,7種細渣中的固定碳(FCad)的含量都很高。

表1 煤氣化細渣樣品的工業分析Tab.1 Industrial analysis of coal gasification fine slag samples %

2.1.2 組分分析

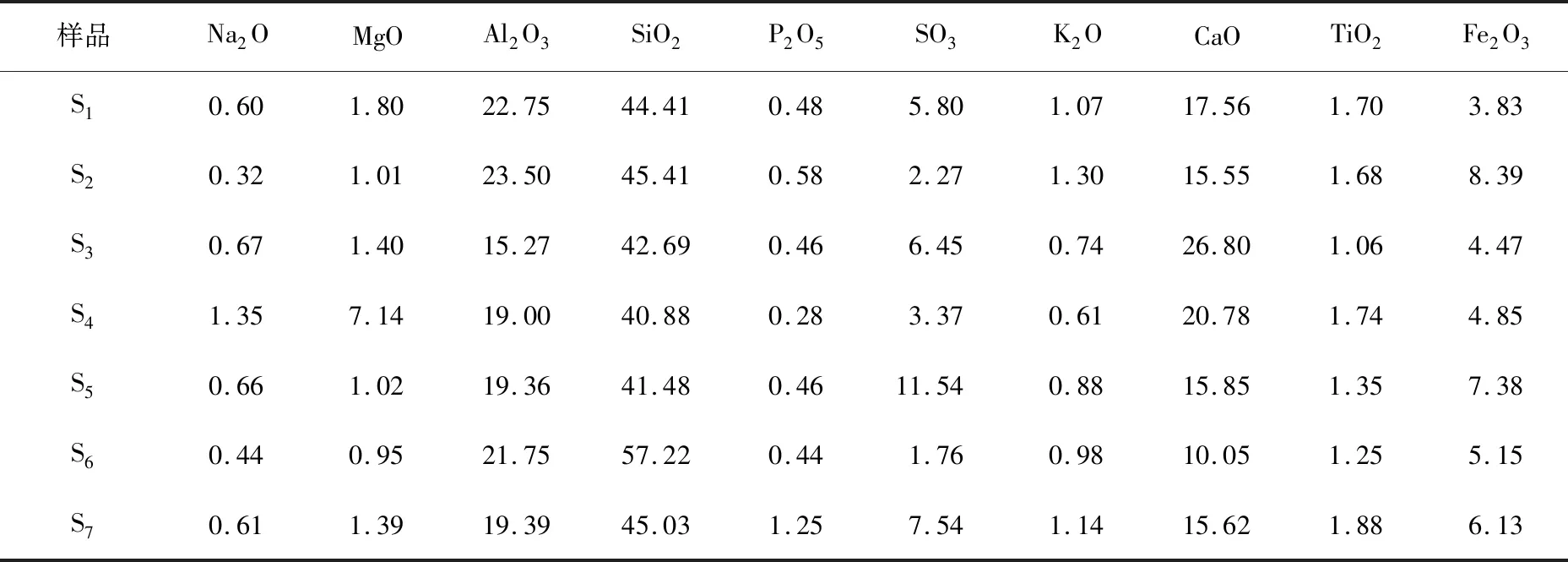

采用XRF對樣品S1—S7進行定量分析,煤氣化細渣樣品組分的質量分數如表2所示。由表2可知,煤氣化細渣組分主要是SiO2和Al2O3,還含有少量的堿性氧化物(K2O、Na2O、Fe2O3、CaO和MgO)和酸性氧化物(P2O5、TiO2和SiO3)。7種煤氣化細渣的組分中CaO的質量分數都大于10%,屬于高鈣灰;S3、S4組分中的CaO質量分數分別高達26.80%、20.78%,是典型的高活性高鈣氣化渣。這種組分上的差別主要是由于煤炭種類、燃燒條件和形成方式的不同造成的。

表2 煤氣化細渣樣品組分的質量分數Tab.2 Mass fraction of sample components of coal gasification fine slag %

2.1.3 粒度分析

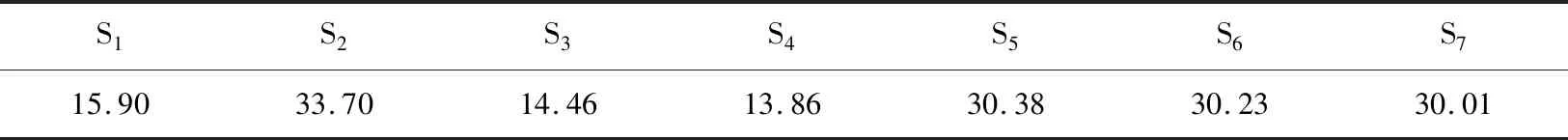

中位徑D50是指某個樣品的累積質量分數達到50%時所對應的粒徑。煤氣化細渣樣品的D50如表3所示。從表3可以看出,7種細渣的粒徑都比較大,Fe和C的質量分數的多少決定著細渣粒徑的大小和球磨過程的難易。S2、S5中的Fe2O3和殘余C的質量分數及D50比較大;S1、S3的D50很小,表明其細顆粒多,球磨過程比較容易。

表3 煤氣化細渣樣品的D50Tab.3 D50 of coal gasification fine slag samples μm

2.1.4 礦物組成

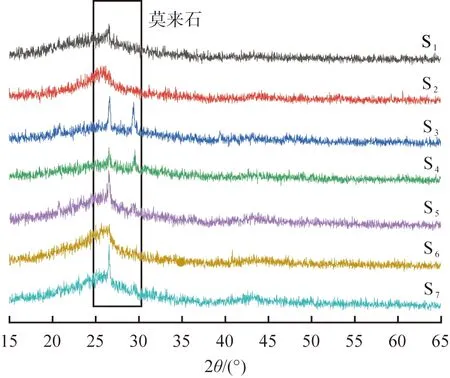

樣品S1—S7的XRD圖譜如圖1所示。由圖1可見,7種細渣的主要成分為莫來石和石英[11],并且在2θ為25°~30°范圍內出現的駝峰對應于無定形殘碳和無定形玻璃相[12];7種細渣的特征衍射峰呈現高度雜亂、無定型特征,說明細渣由大量的非晶態物質組成,而非晶態結構相對于晶態結構具有較高的活性,不同煤氣化細渣原料的XRD譜圖衍射峰的位置基本一致[13]。

圖1 樣品S1—S7的XRD圖譜Fig.1 XRD pattern of S1—S7 samples

2.2 球磨時間對超微粉體的影響

2.2.1 粒度及比表面積

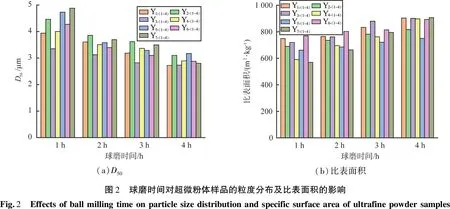

球磨時間對超微粉體的粒度及比表面積的影響如圖2所示。由圖2(a)可見,隨著球磨時間的增加,樣品Y1-1—Y7-4的D50都逐漸減小,并且在球磨時間為1~3 h時細渣粉體的粒度變化明顯,球磨3~4 h后粒度趨于平緩狀態,增加球磨時間不會引起粉體粒度太大的變化,但可以優化樣品的粒度分布。由圖2(b)可見,隨著超微粉體粒度的不斷減小,單位質量內超微粉體的總面積(比表面積)在逐漸增加,并且在球磨4 h后,大多數煤氣化細渣樣品制備的超微粉體比表面積可達890 m2/kg以上,具有較高的比表面積。

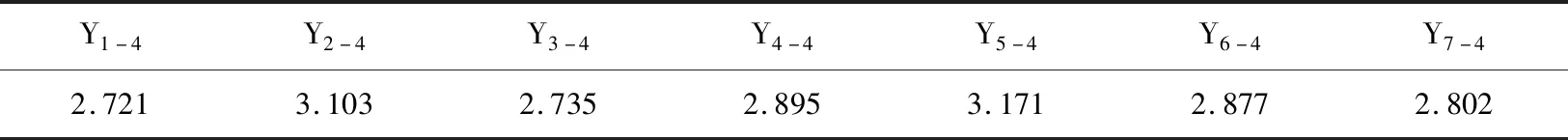

球磨4 h后的超微粉體的D50如表4所示。對比表3可看出,球磨4 h后,Y1-4—Y7-4的D50均小于3.5 μm,每種粉體的粒度相差不大。Y2-4和Y5-4中Fe2O3和殘余C的質量分數較大,所以相對難磨一些,所得超微粉體的粒度相對偏大。

表4 球磨4 h后所得超微粉體的D50Tab.4 D50 of ultrafine powder obtained after ball milling for 4 h μm

2.2.2 微觀形貌

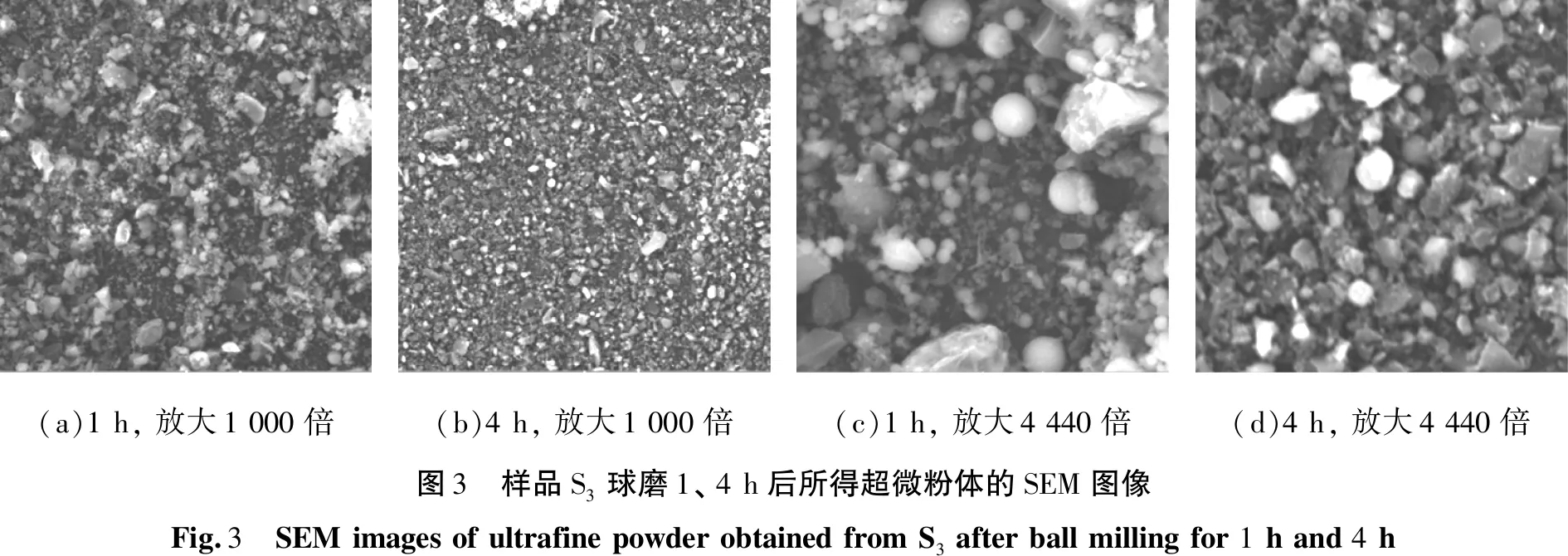

樣品S3、S4球磨1、4 h后所得超微粉體的SEM圖像如圖3、4所示。由圖3、4可見,隨著球磨時間的增加,超微粉體的粒度減小,比表面積增大,并且伴有大顆粒碎片出現;球磨4 h后,超微粉體逐漸由球形顆粒轉變為無規則有棱角的顆粒,球形顆粒明顯減少,具有良好的分散性[14-15]。球磨過程破壞了細渣的穩定性,使包覆在球形顆粒內部的活性物質SiO2和Al2O3釋放出來,從而提高了細渣的活性[16]。

2.2.3 物相組成

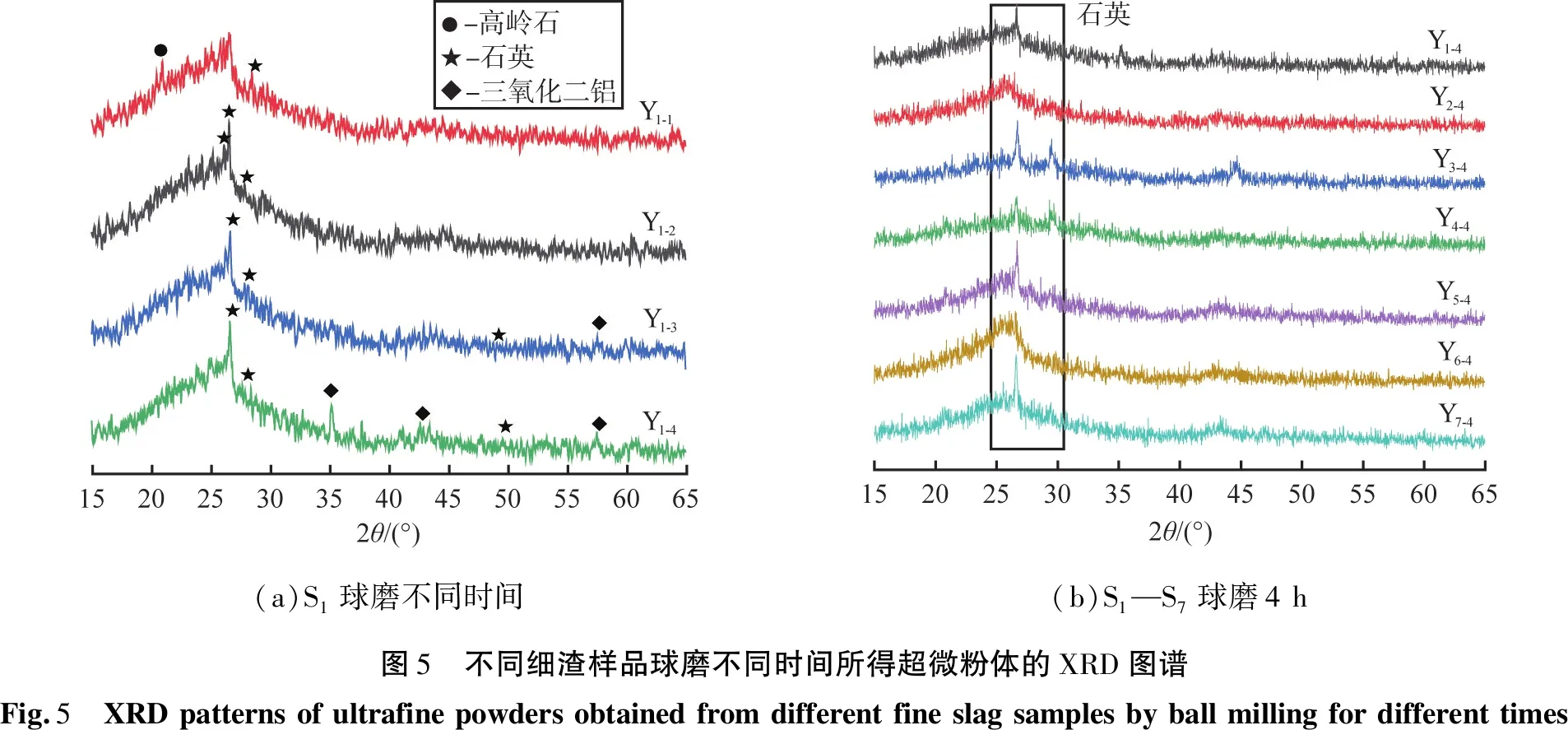

不同細渣樣品球磨不同時間所得超微粉體的XRD圖譜如圖5所示。圖5(a)為樣品S1球磨不同時間后所得超微粉體Y1-(1~4)的XRD圖譜,可見隨著球磨時間的增加,原晶體的衍射峰強度減小,非晶態凸峰強度增大,衍射峰更加彌散,說明在球磨過程中原晶體被破壞的同時其結晶度也有所下降,無定形礦物中的SiO2和Al2O3的分離形成了活性SiO2和Al2O3,即無定形含量的活性位點增多,因此,機械活性可以使晶態向非晶態轉變,同時也提高其反應活性。圖5(b)為樣品S1—S7球磨4 h后所得超微粉體的XRD圖譜,主要礦物的衍射峰寬度增加,晶格的無序程度增加,非晶態物質的含量增多,有效地提高了反應活性[17-18]。

2.3 不同粒度超微粉體的相容性

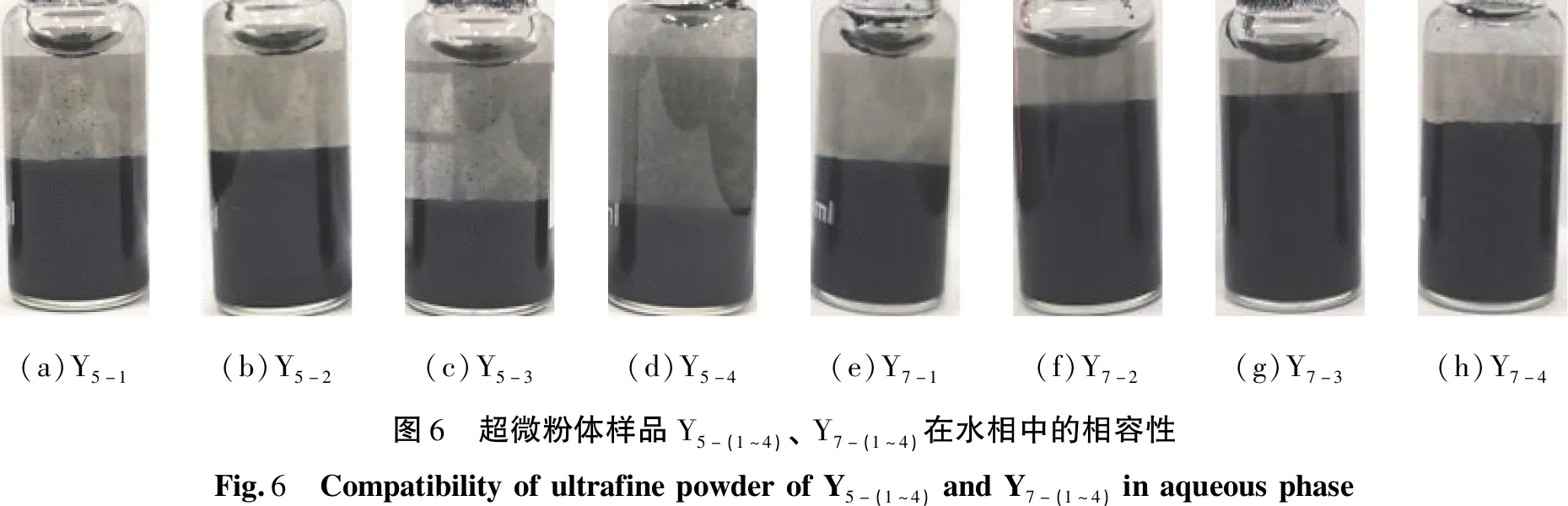

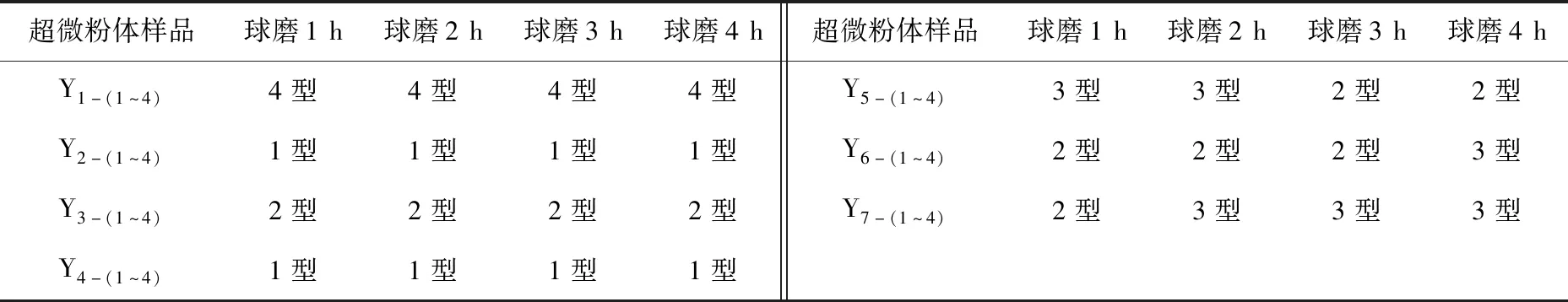

超微粉體與溶劑的相容性按下列規定進行區分:1型的懸浮液層與沉淀層界限明顯,沉淀層約占總液層高度的1/4;2型的懸浮液層與沉淀層界限明顯,沉淀層約占總液層高度的1/2;3型的懸浮液層與沉淀層界限明顯,沉淀層約占總液層高度的3/4;4型的上方懸浮液層與下方沉淀層界限模糊,瓶身整體顏色一致。為簡便起見,用上列序號作為粉體相容性的代號。超微粉體樣品Y5-(1—4)、Y7-(1—4)在水相中的相容性如圖6所示。由圖6可知,不同球磨時間的超微粉體在水相中的相容性有所差異。

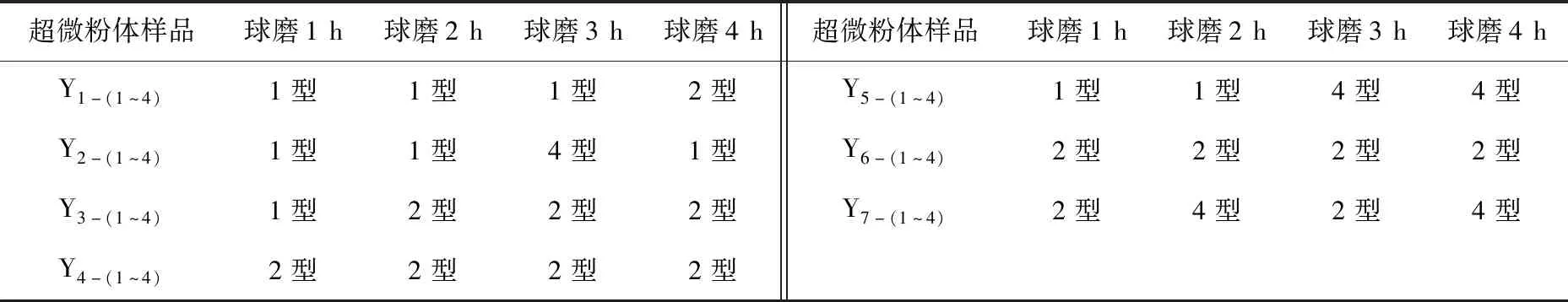

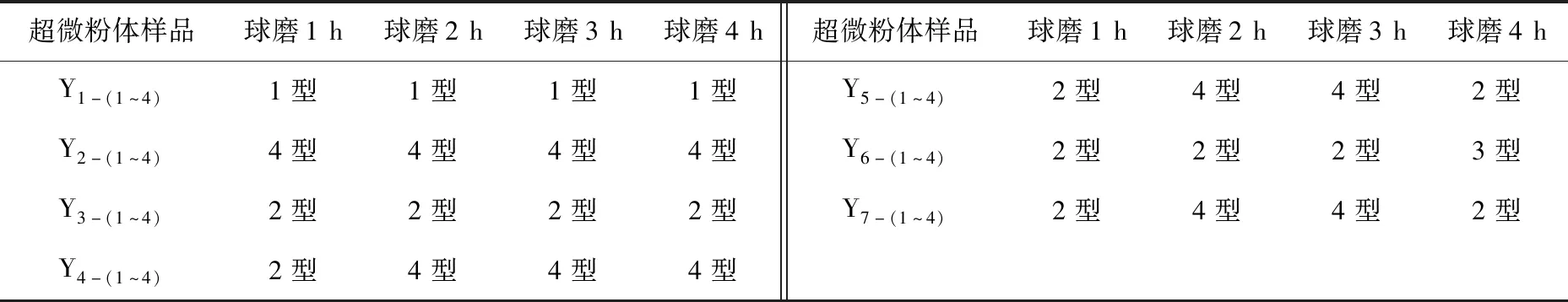

經過不同球磨時間的超微粉體在水相、油相(正己烷)和有機溶劑相(丙酮)的相容性如表5—7所示。由表5—7可知,隨著球磨時間的不同,同一種超微粉體在水相中的相容性并無明顯改變,而不同超微粉體樣品在水相中相容性有著明顯變化,但是在有機相和油相中,大部分超微粉體樣品都可以達到較好的相容性。

表5 超微粉體樣品在水相中的相容性Tab.5 Compatibility of ultrafine powder samples in aqueous phase

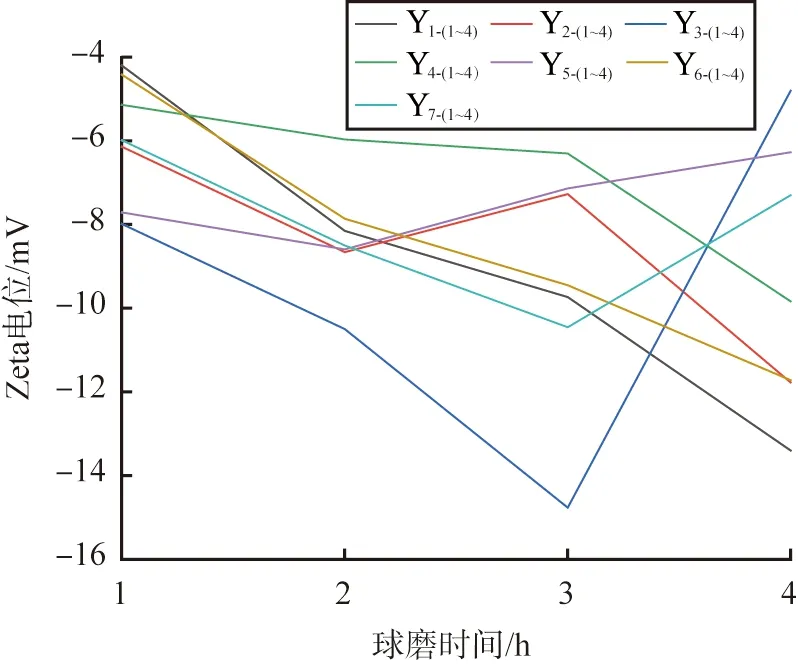

不同球磨時間所得超微粉體的Zeta電位折線圖如圖7所示。由圖7可知,球磨時間的改變,使得超微粉體樣品的Zeta電位也發生變化,且Zeta電位均在-15~-4 mV之間,這是因為球磨過程會使超微粉體顆粒具有較大的比表面積和較高的比表面能,處于熱力學不穩定狀態;不同超微粉體樣品在不同球磨時間的Zeta電位不同,有的超微粉體樣品隨球磨時間Zeta電位先增大后減小,而有的超微粉體樣品隨球磨時間Zeta電位先減小后增大,與樣品本身的組分和粒度有關。

表6 超微粉體樣品在油相中的相容性Tab.6 Compatibility of ultrafine powder samples in oil phase

表7 超微粉體樣品在有機相中的相容性Tab.7 Compatibility of ultrafine powder samples in organic phase

圖7 不同球磨時間時所得超微粉體的Zeta電位折線圖Fig.7 Zeta potential line chart of ultrafine powder under different ball milling time

不同煤氣化細渣樣品球磨不同時間后,所得的超微粉體在水相、油相(正己烷,非極性溶劑)、有機溶劑相(丙酮,極性溶劑)中呈現出不同的相容性,可能的原因如下:

1)機械力活化(球磨)不僅能顯著提高地提高細渣粉體的溶解度和溶解速度[19],還能影響超微粉體的表面電位(Zeta電位),Zeta電位是表征粉體分散系穩定性的重要指標[20],每種粉體的相容性不同,正是由于每種粉體顆粒在不同球磨時間Zeta電位的不同,所表現的粉體物理穩定性也不同。一般情況下,Zeta電位的絕對值越大,粒子間的靜電斥力就會越大,物理穩定性相對越好,即溶解或分散能力越強,抵抗了粒子的聚集;相反地,Zeta電位絕對值越小,則越趨向于凝聚或凝結,即吸引力大于排斥力[21]。如Y3-(1~3)的Zeta電位呈現下降狀態,表明超微粉體顆粒越趨于溶解或分散狀態。

2)超微粉體由大顆粒變成小顆粒,形狀由球形度變為無規則度,粉體顆粒的比表面積增大,活性增強,顆粒間含有大量的狹縫孔和楔形孔,尤其是超微粉體中含有大量的殘碳,多孔結構會給溶劑提供大量的吸附位點,吸附溶劑來回流動[22]。由于煤氣化細渣表面含有大量親水性含氧基團,如碳基和羥基,通過機械球磨法可以去除表面親水性基團,提高其粉體顆粒間相互作用的靜電斥力[23]。

3)隨著球磨時間的增加,粉體顆粒晶體可能存在Al—O、Si—O化學鍵的斷裂,破壞了晶體結構,使得非晶態物質的含量增多,細渣的衍射峰強度下降,細渣晶體物相的結晶度下降,粉體更容易顯現其活性[24-25],但是繼續增加球磨時間,超微粉體粒度變化不大,而且會出現明顯的粗化現象,超微粉體比表面積下降,活性降低[26]。

3 結論

以煤氣化細渣為原料,采用球磨法分別球磨1、2、3、4 h制備了超微粉體,研究了超微粉體的粒度和比表面積、微觀形貌、物相組成以及相容性。

1)當球磨時間為1~3 h時所得超微粉體的粒度變化明顯,3~4 h內粒度變化趨于平緩,粒度由3~5 μm逐漸減小到2~3 μm;隨著粒度的減小,超微粉體的比表面積逐漸增加,球磨4 h后,大多數煤氣化細渣樣品所制備的超微粉體的比表面積可達890 m2/kg。

2)隨著球磨時間的延長,細渣粒度變小,較多的球形顆粒轉變為無規則、有棱角的顆粒;超微粉體的晶相強度減小,衍射峰寬度增大,具有更高的反應活性。

3)超微粉體在水相、正己烷相和丙酮相中的相容性不同,這是由各種超微粉體顆粒Zeta電位高低、比表面積、顆粒間多孔結構的疏松程度、粉體活性等不同導致的。