基于溫度場分布對警用裝備芳綸材料熱解影響的技術研究

倪君杰,郭 銳,張 冰,*

(1.公安部第一研究所,北京 100044;2.北京化工大學,北京 100029)

0 前言

芳綸無緯布又稱UD布,是將纖維單向平行排列后以膠黏劑黏結而制成的預浸料[1],因芳綸纖維分子鏈剛性高,纖維強度大,所以作為個體防護產品(如軟質防彈衣和硬質防彈頭盔、防彈板)的核心材料,其卓越的防彈性能被業界廣泛認可和推崇。芳綸材料作為人造高性能纖維,不可降解,目前最大的難點就是報廢后的處理問題。據調研,國內對于報廢警用裝備缺乏專業回收機構、處置技術和設備,各地公安機關迫于倉儲壓力,大部分是隨機的零敲碎打處置,處理方式上一般將報廢裝備作為普通垃圾進行地下填埋或露天焚燒,殘余價值低,且容易產生二次污染問題。本文的主要思路是利用芳綸纖維與膠黏劑熱解溫度不同且溫差較為明顯的特點進行分離,分解膠黏劑成分,提取可二次利用的芳綸纖維絲,這樣既可以解決污染問題,又能較好地對芳綸無緯布進行資源化處置。處置過程中的芳綸無緯布產品較為雜亂,整體為不同芳綸與聚烯烴類熱熔膠、乙烯及其共聚物類熱熔膠、丙烯酸酯膠黏劑、聚氨酯熱熔膠等的混合物。熱熔膠的具體成分主要有聚乙烯醇(PVA)、聚醚酰亞胺(PEI)、丁苯膠乳(SBR 1502)、酚醛樹脂(PF-2130)、脲醛樹脂、道康寧Sylgard 184硅橡膠等。熱裂解的過程中包括了熱誘導反應、斷鏈反應和鏈終止反應在內的諸多反應情況[2-3]。熱誘導反應包括兩種:有機分子鏈上任意一點都發生隨機斷裂反應,以及分子鏈末端碳碳鍵的斷裂[2-4]。裂解過程中的特征基團主要包括HCN、苯環上C—H的伸縮振動、亞乙氧基中C—O—C的振動、C=C的伸縮振動、—CH2和—CH3的彎曲振動、N—H的彎曲振動峰等。

1 實驗部分

1.1 主要原料

性能接近KEVLAR-29的芳綸纖維織成的無緯布,公安部第一研究所。

如圖1所示,即為利用芳綸防護材料制作的防彈衣。

圖1 芳綸無緯布防護產品Fig.1 Aramid non-woven fabric protection products

1.2 主要設備及儀器

電加熱熱解爐,公安部第一研究所。

熱分析儀,SDT-Q600,北京精儀高科儀器有限公司。

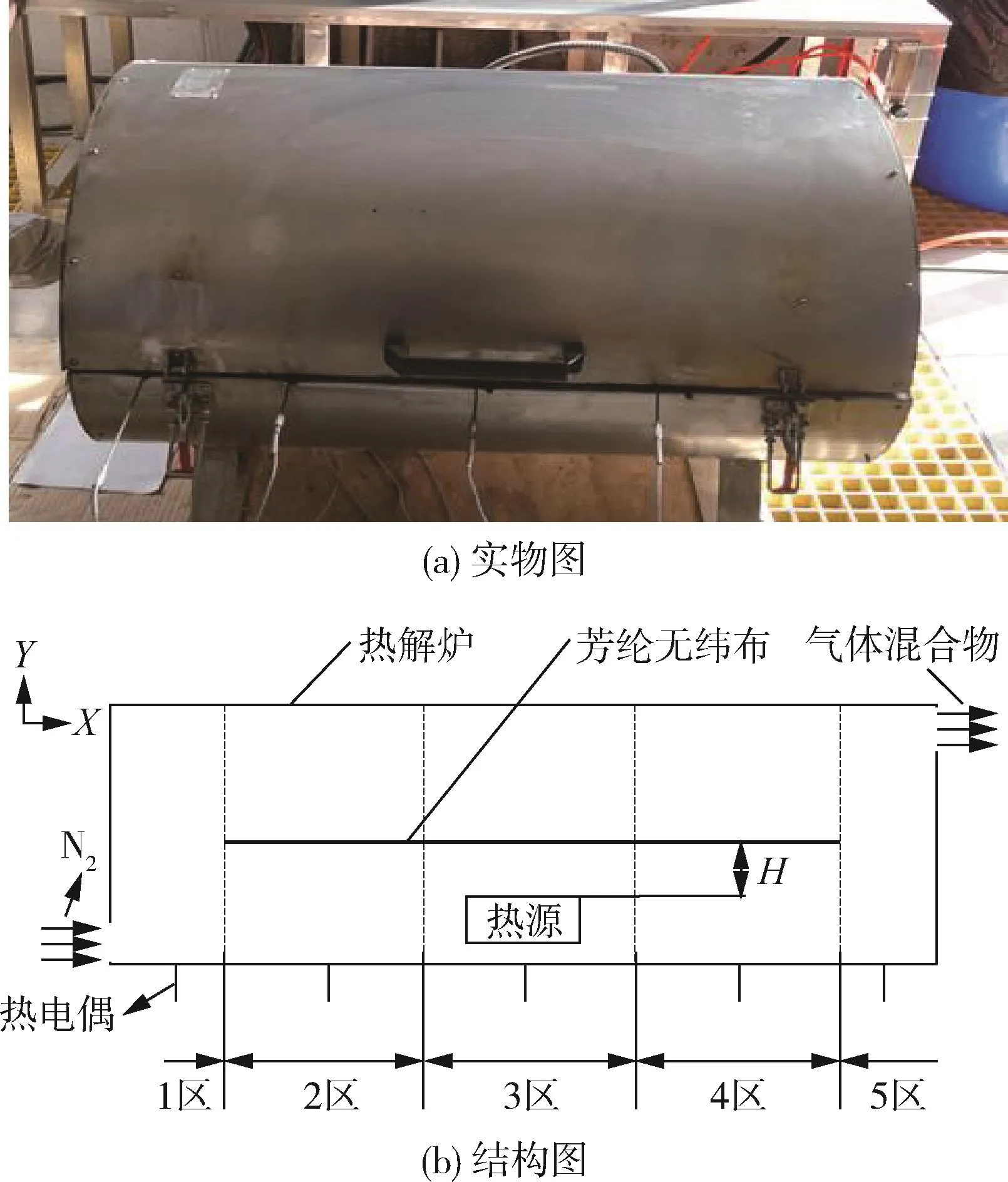

1.3 熱解爐溫度場分布計算

本次采用的高溫無氧熱解是在無氧和缺氧的惰性氣體環境下,通過高溫使有機成分發生裂解,從而脫出揮發性物質并形成固體焦炭的過程。由于氣態裂解產物快速通過反應器,可通過抑制副反應發生從而提高熱裂解油回收率[5-7],圖2為本次使用的電加熱熱解爐及其結構簡圖。在熱解爐內沿X軸分成5個熱區,每個熱區設有熱電偶,高純氮氣從左側下方吹入,攜帶熱裂解產生的廢氣從右側上方吹出。芳綸無緯布與熱源之間的距離H可調。

圖2 電加熱熱解爐Fig.2 Electric heating pyrolysis furnace

針對芳綸無緯布的熱裂解進行仿真模擬,根據仿真結果分析無緯布在距熱源不同的情況下芳綸無緯布材料表面的溫度分布情況。裂解溫度為380~420℃、升溫時間為25 min、爐內氮氣流量為15 L/min。

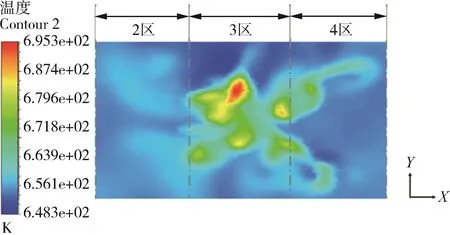

因為通入氣體流速不高,因此采用層流模型;熱輻射選用離散坐標的DO模型,每次輻射迭代的能量迭代次數為1;室溫初始化設定為27℃;迭代次數為200。仿真結果云圖如圖3所示。

圖3 仿真結果云圖Fig.3 Simulation schematic diagram

芳綸無緯布表面從左到右,熱解爐內溫度場整體呈現中間高兩邊低的對稱分布,但是由于爐內會附帶產生高溫廢氣,廢氣與經過加熱的氮氣聚集于熱解爐右側,因此爐內出口處的溫度偏高于入口處,同時導致了右側溫度會重新上升,整體溫度比左側要高。

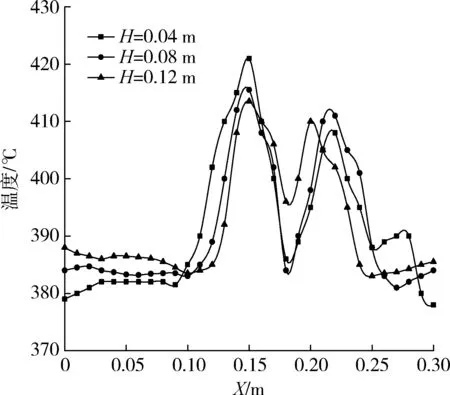

分別取H=0.04 m、H=0.08 m、H=0.12 m高度的溫度場平均數據,作圖4。

圖4 不同高度表面溫度分布Fig.4 Surface temperature distribution at different heights

如圖4所示即為芳綸無緯布在距熱源不同高度下的表面溫度分布。沿X軸,(0,0.1)區間對應熱解爐內2區,(0.1,0.2)區間對應熱解爐內3區,(0.2,0.3)區間對應熱解爐內4區。

分析芳綸無緯布表面溫度仿真結果,無緯布距離熱源不同高度下,均呈現3區溫度最高、4區溫度次之,2區溫度最低的分布狀態。此外,在一定范圍內,隨著無緯布距離熱源高度的增加,3區最高溫度降低,4區溫度會升高,3區、4區之間溫差變下,但是3區與2區之間的溫差幾乎沒有變化。

1.4 芳綸材料的熱重分析實驗

熱重分析的具體設置如下:

升溫速率:10 ℃/min;稱量靈敏度:0.1 μg;稱量精度:0.001%;氣氛:流動高純氮氣。熱重分析的結果如圖5所示。

在以往的研究中,Bouvie和Chen等人發現了熱裂解一般是單步進行的[8-9]。Boukadir等則發現了熱裂解反應分為兩步進行[10]。根據圖5可知,在0~300℃中有輕微失重,其中在0~350℃左右發生DMPA-TEA鏈段的熱分解,生成CO2,在250~350℃左右發生磺酸基、磷酸酯和1,5-二羥基萘的熱分解,生成磷酸和偏磷酸、CO2等。在350~450℃發生硬段熱分解,相對最大失重溫度為400℃左右,失重20%左右,應是該溫度下膠黏劑分解,磷酸和偏磷酸會促進這個階段的分解,生成聚醚軟段且放出CO2、HCN、NH3等不可燃氣體,同時磷酸和偏磷酸受熱脫氫生成聚磷酸和聚偏磷酸。此外,在400~480℃發生軟段的熱分解,在聚磷酸和聚偏磷酸的催化作用下生成小分子醚、酮、醛等,釋放NH3,同時成炭。在520~650℃,相對最大失重溫度約為580℃,這一階段為主分解階段,是芳綸纖維分解,到800℃左右完全分解,失重82%左右,不再增加,有殘炭。通過以上分析得知整個熱解階段有明顯失重現象的分為兩個階段,因此可以確定芳綸無緯布的熱裂解反應是分兩步進行的。

圖5 芳綸無緯布TGA曲線Fig.5 TGA atlas of aramid knotless fabric

熱解目的是分離芳綸無緯布中的膠黏劑和芳綸纖維,得到質量較好,完整度較高的芳綸纖維。因此依據TGA圖譜數據,設計以下的仿真模擬及熱解實驗。

1.5 熱解實驗

實驗原料為性能接近KEVLAR-29的芳綸纖維織成的無緯布。實驗裝置為電加熱熱解爐。

根據上述TGA圖譜與仿真結果可知,當溫度約為410~420℃時,膠黏劑的熱裂解效果最好。但是在實際的熱解過程中,會同時對大量的廢棄警用芳綸材料進行處理,因此需要進行較為精確地溫度控制,尋找最佳的熱解溫度,為進一步探討裂解溫度對裂解效果的影響,縮小熱解的最佳和最小溫度區間及熱解高度,減少實際熱解過程中的能源消耗設計以下實驗。

(1)通過電加熱將熱解爐分別升溫,升溫至380~420℃,并保持溫度穩定;

(2)將芳綸無緯布樣品放入反應容器內,放置位置位于加熱床中部2~4區,隨后將反應器密封;

(3)持續通入氮氣的情況下,將氧氣含量控制在1%以內,將反應器放入熱解爐加熱,記錄裂解時間、溫度、裂解氣體產出。

2 結果與討論

2.1 熱解結果

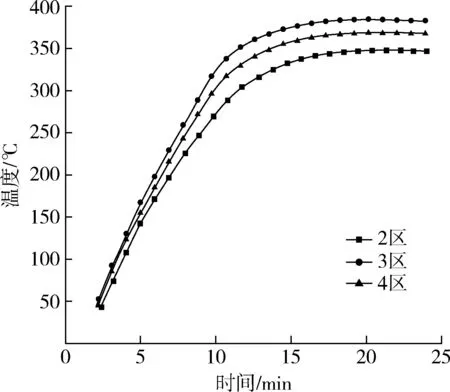

圖6為樣品在溫度為380~420℃條件下裂解的溫度變化曲線。其中2區、3區、4區曲線分別對應熱解爐加熱過程中各部分的溫度變化。由圖可知,在裂解過程中,12 min 50 s達到380℃;18 min 30 s達到420℃。應熱解爐內各區最終溫度與上述仿真結果溫度場分布基本一致。

圖6 實驗組樣品裂解溫度變化曲線Fig.6 Pyrolysis temperature curve of experimental group samples

樣品裂解前后的情況如圖7所示。樣品從上到下顏色逐漸加深,且最左側樣品芳綸纖維有輕微粘連,從溫度變化曲線看,上方2區溫度保持在380℃左右,中間3區溫度保持在420℃左右,下方4區溫度保持在410℃左右;由此可得出芳綸布樣品在380℃左右裂解不完全,裂解溫度在410~420℃左右較好。

圖7 實驗組樣品裂解前后情況Fig.7 Experimental group samples before and after pyrolysis

2.2 SEM分析

熱實驗前的初始質量為12.45 g、裂解后的質量為9.51 g、裂解質量保持率為76.39%。

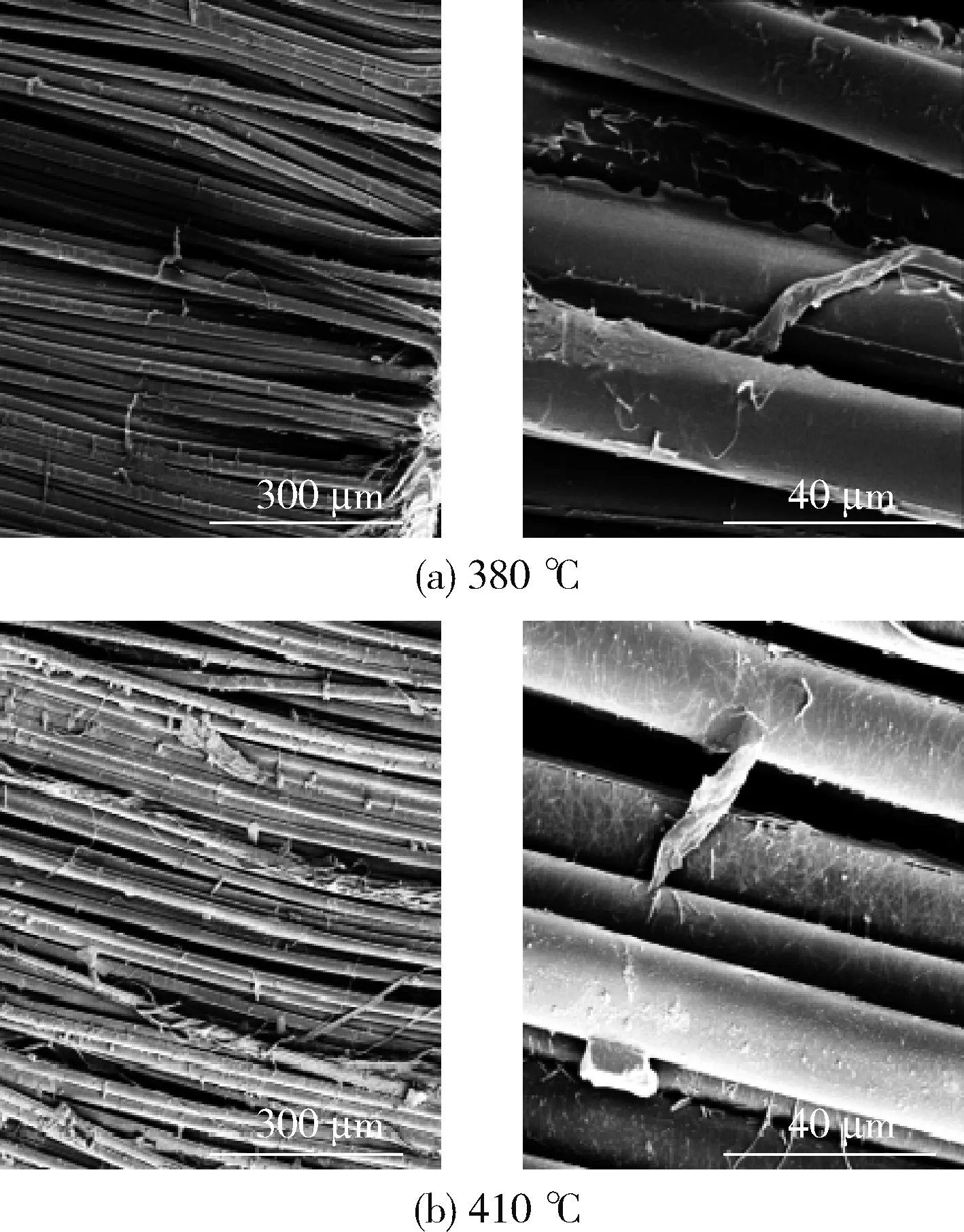

圖8為不同溫度下,樣品裂解前后的電鏡顯微照片。從圖8(a)的電鏡SEM照片上看,380℃時的芳綸纖維間相互粘連的膠黏劑裂解完成,露出纖維本體,但是纖維表面仍有膠黏劑包裹;410℃裂解處理后纖維表面的膠黏劑明顯開始脫落,裂解后纖維表面有細紋。通過光電子能譜(XPS)測試,研究發現熱裂解后芳綸纖維表面的雜質為沒有完全去除的雜碳,含量<0.1%,效果良好。通過氣象色譜,研究發現熱解后產生小分子有機氣體(甲烷、乙烷等復雜小分子有機氣體),比例為22%~24%。

圖8 樣品不同溫度裂解前后情況Fig.8 Sample before and after pyrolysis at different temperature

裂解處理后產生小分子有機氣體(甲烷、乙烷等復雜混合物)經過裂解催化爐進行燃燒處理,可去除有害氣體,并經過脫硝、脫碳、除塵等設備凈化,可實現無污染排放。同時裂解氣體燃燒熱量通過熱回收裝置,循環為裂解段提供熱源,實現能源的回收利用。整個工藝流程可實現無廢水、廢氣排放,且煙氣排放達到DIRECTIVE2010標準。

3 結論

(1)芳綸無緯布防彈層在410℃左右即可較好地保留芳綸纖維層并完成裂解,方便二次利用,且殘余雜質達標,無需浪費能源加熱到420℃,為警用裝備芳綸制品的最佳裂解溫度;

(2)當芳綸無緯布距熱源高度保持在0.08 m時,合適溫度的熱區面積最大,最適合進行芳綸無緯布的熱解;

(3)針對熱解爐內的溫度場分布情況,在熱解爐內增加熱源或把芳綸無緯布置于導熱裝置上能有效地增加無緯布高溫面積,更加均勻。