全SiC結構高溫壓力傳感器制備及測試

梁曉波, 黃漫國, 劉德峰, 盛天宇, 李 健, 蔣永剛

(1.航空工業北京長城航空測控技術研究所,北京 101111; 2.狀態監測特種傳感技術航空科技重點實驗室,北京 101111;3.北京航空航天大學 仿生與微納系統研究所,北京 100191)

極端惡劣條件下的原位壓力測量在渦輪發動機、高速飛機和其他航空航天應用等領域中有著迫切需求[1-3]。例如,在航空發動機壓縮機中,壓力測量將有助于檢測和控制喘振和失速,以提高其性能和效率[3]。在這些極端環境下,傳感器需要在超過600 ℃的溫度下工作。目前常用的硅基傳感器件受限于硅材料在高溫下的機械和電學特性,無法應用于高溫環境中,這對傳感器的材料和設計都提出了極大的挑戰[4-5]。

碳化硅(SiC)是第三代半導體材料,具有極佳的耐高溫特性(熔點2830 ℃)和優異的電學、機械等理化特性,已成為高溫壓力傳感器制造的首選材料[6]。傳統高溫壓力傳感器由于原理限制,常引入包括電極材料在內的其他材料[7-9]。受限于電極材料,傳感器無法最大限度地發揮SiC材料的耐高溫特性。而且當工作溫度提升至600 ℃以上后,SiC的電學特性會出現明顯惡化,限制了傳感器的工作溫度。

與電學機理的傳感器相比,光纖式壓力傳感器無須引入金屬等其他材料,具有穩定性好、抗電磁干擾能力強等優點。使用SiC材料制備光纖高溫壓力傳感器已經成為當前的重要研究方向[6,10-11]。2016年,北京航空航天大學Jiang等[12]首次提出利用超聲振動銑磨和Ni間接鍵合技術研制了一種SiC光纖式高溫壓力傳感器。室溫下,該傳感器在0.1~0.9 MPa 壓力范圍內具有良好的線性度,分辨率為0.27%FS。2019年,中北大學李奇思[13]利用刻蝕和直接鍵合技術研制了一種SiC光纖式高溫壓力傳感器傳感頭,實現了500 ℃高溫環境下600 kPa的壓力測量,但當溫度超過 500 ℃后,無法檢測到腔長信號。

針對超高溫、高壓的工作條件,選定傳感器的設計方向為光纖壓力傳感器。為了最大限度地發揮SiC材料的耐高溫特性,從全SiC結構的角度出發設計傳感器,將傳感器所需電子電路部分移出高溫區域,從而大幅提高該高溫壓力傳感器的理論工作溫度。最終基于法珀(F-P)干涉的原理,利用反應離子刻蝕和直接鍵合技術,完成基于SiC材料的光纖法珀式高溫壓力傳感器制備。該傳感器可以實現650 ℃高溫環境下6 MPa的壓力測量。

1 設計和原理

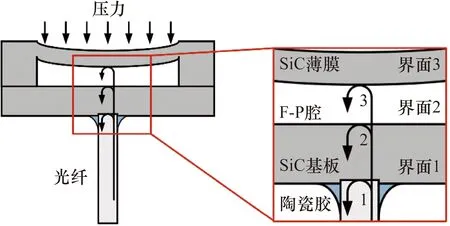

將SiC傳感薄膜與SiC基板設計為封閉式結構,即形成真空F-P腔結構,如圖1所示。傳感薄膜和基板均為碳化硅,消除不同材料間熱膨脹系數的差異。SiC基板下表面與光纖端面接觸面(界面1)、SiC基板上表面(界面2)和SiC傳感薄膜下表面(界面3)形成3個反射面,其中SiC傳感薄膜下表面與SiC基板上表面構成真空F-P腔。纖芯內的光束入射至真空F-P腔結構內的3個反射面,會分別反射回圖1中所示的三束反射光。

圖1 高溫壓力傳感器的結構示意圖

忽略界面損耗和介電損耗,三光束進入光纖的總光強I可表示為[14]

(1)

式中:E為總反射電場;E(i)為入射光束的電場分量;k=2π/λ為光波數,其中λ為入射光束的波長;R1、R2、R3分別為界面1~界面3的反射率;n12、n23分別為界面1和界面2間以及界面2和界面3間介質的折射率;d23為真空F-P腔的長度;d12為SiC基板的厚度。根據式(1),通過對干涉光譜解調可以確定F-P腔d23的長度。

對于傳感薄膜這種周邊固支的圓形薄板結構,當受到均布載荷,F-P腔長度改變,其圓心處形變量y最大,可由下式求得:

式中:p為施加在隔膜上的壓力;E為楊氏模量;v為泊松比;a和h分別為傳感薄膜的有效半徑和厚度。因此,可以通過檢測F-P腔的長度變化來測量外部壓力。

2 制備

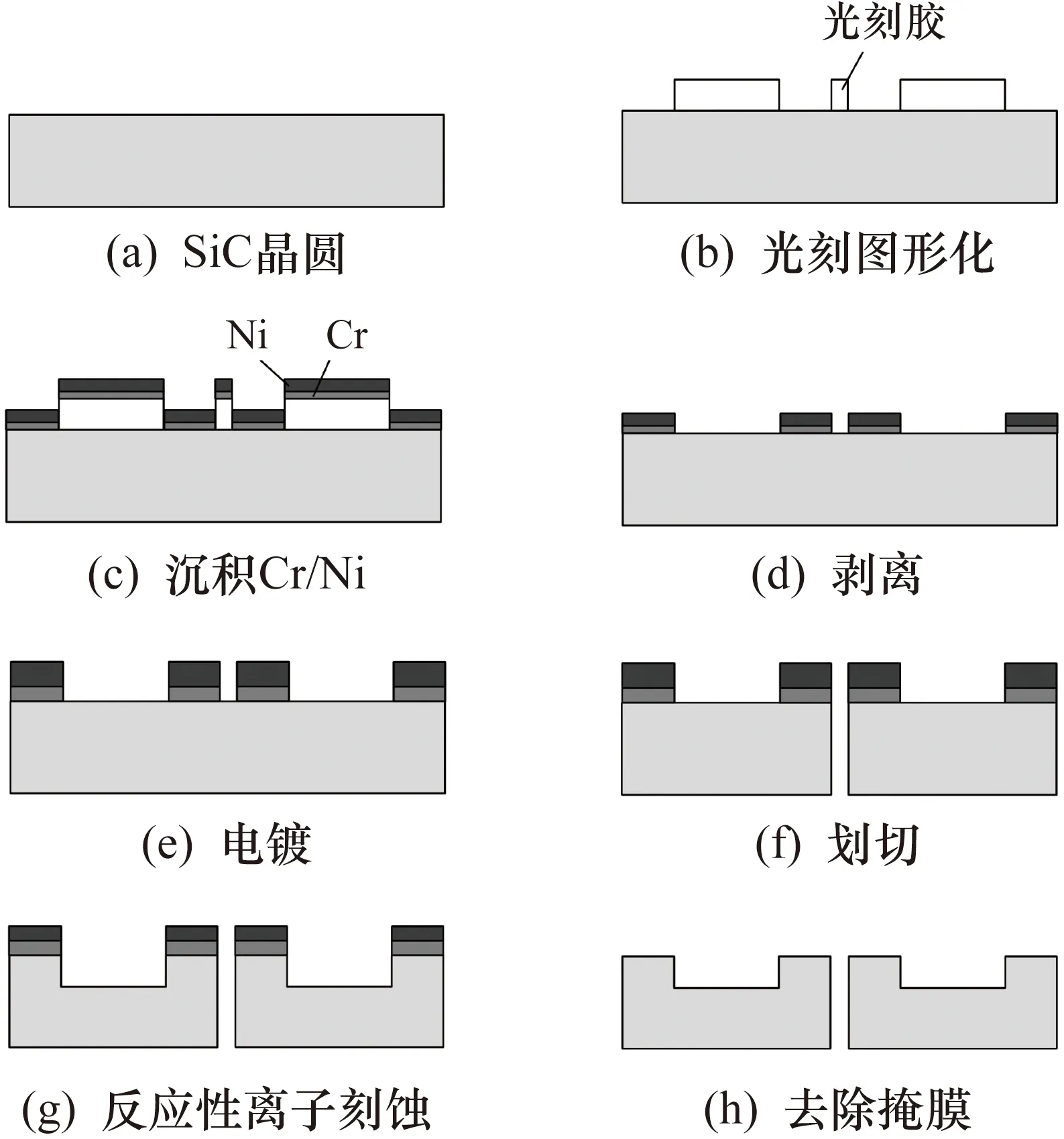

SiC光纖法珀式高溫壓力傳感器的制備主要包括3個步驟:SiC傳感薄膜加工、SiC直接鍵合和封裝。SiC晶片采用上海光機所生產的6 H-SiC(2 in標準晶圓,厚度為340 μm)。SiC傳感薄膜的加工工藝過程如圖2所示。

圖2 SiC傳感薄膜加工流程圖

圖2(a)使用標準清洗流程對SiC進行清洗,吹干后進行干燥備用;圖2(b)通過光刻工藝實現光刻膠的圖案化;圖2(c)采用金屬Ni作為掩膜材料,濺射金屬Cr/Ni,其中Cr作為中間層,增加金屬Ni與SiC基體間的結合力;圖2(d)利用lift-off工藝將光刻膠及其上的金屬剝離,實現金屬的圖案化;圖2(e)設計SiC傳感薄膜需要刻蝕50 μm,為了充分滿足刻蝕選擇比的要求(SiC∶Ni=30∶1),電鍍鎳至3 μm;圖2(f)按照預留刀痕,將SiC劃切為6 mm×6 mm的晶片;圖2(g)利用反應離子刻蝕刻蝕SiC,刻蝕參數如表1所示,刻蝕5 h后,在SiC晶片上形成直徑3 mm、深48.6 μm的圓柱腔;圖2(h)酸洗去除刻蝕剩余的掩膜層,完成SiC傳感薄膜加工。

表1 SiC刻蝕工藝參數

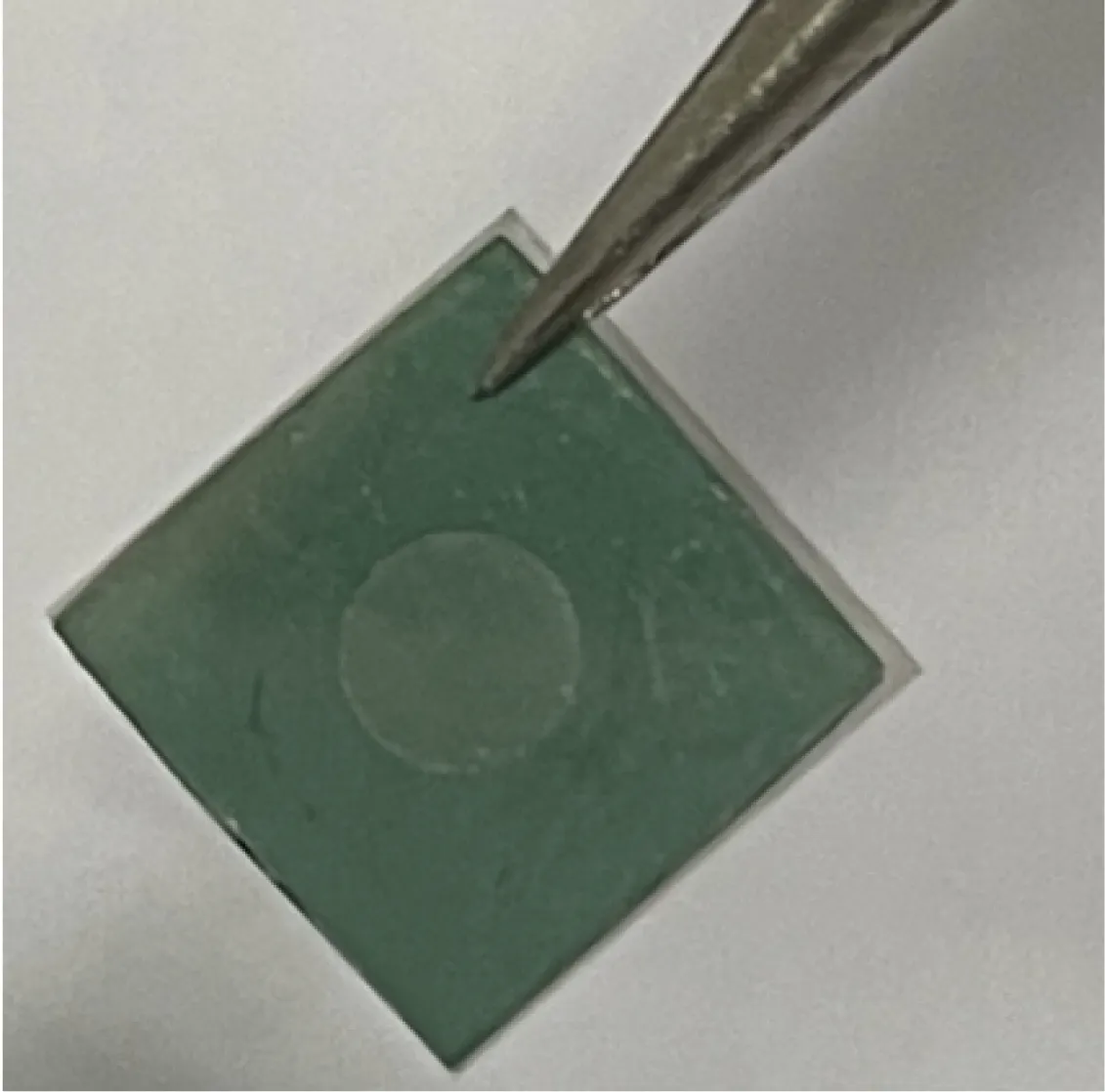

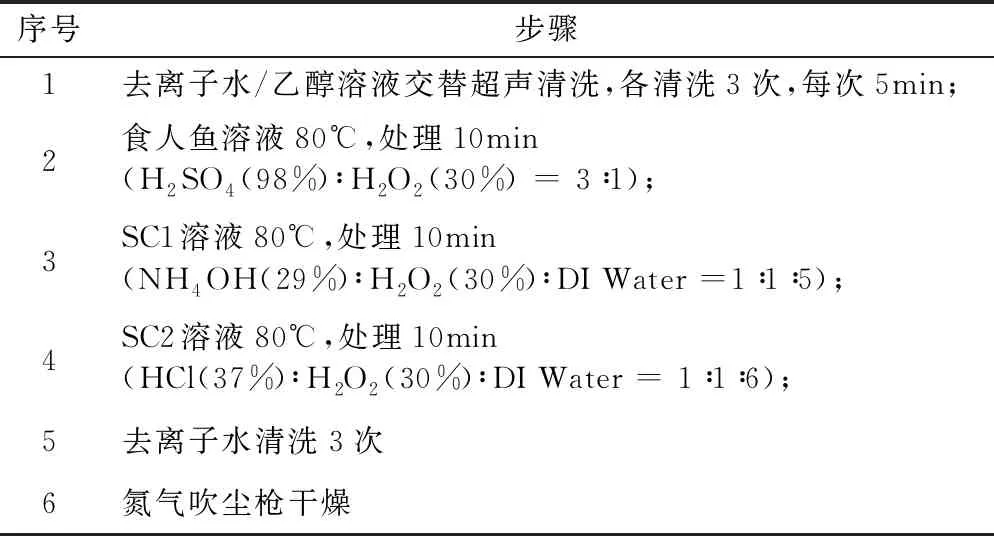

隨后,將厚度為265 μm的SiC晶圓切割成相同尺寸的正方形用作基板。兩層SiC通過直接鍵合工藝形成傳感器頭。在進行鍵合之前,樣品需經過濕法表面處理以達到鍵合所需潔凈度。濕法表面處理步驟如下,依次使用去離子水、乙醇、食人魚溶液(Piranha)、標準清洗1號液(SC1)和標準清洗2號液(SC2)處理SiC晶片,具體信息如表2所示。其中,去離子水主要去除SiC晶片表面顆粒污染物;乙醇、食人魚溶液、標準清洗1號液主要去除SiC晶片表面有機污染物;標準清洗2號液主要去除SiC晶片表面離子污染物。經過上述的表面處理后,SiC晶片用去離子水清洗3遍,用氮氣吹塵槍吹干SiC晶片。將表面處理后的兩個SiC晶片迅速對準并貼合壓緊,以實現SiC晶片的預鍵合。最后,將預鍵合后的SiC晶片樣件整體移入晶圓鍵合機的真空室中,在溫度為1100 ℃、軸向壓力為50 MPa的條件下鍵合3 h。鍵合后得到的高溫壓力傳感頭樣件如圖3所示。

圖3 SiC高溫壓力傳感頭

表2 SiC濕法表面處理步驟

完成SiC傳感頭芯體的鍵合后,對傳感器整體封裝。考慮到封裝材料的耐溫特性和焊接特性,選擇310S不銹鋼作為封裝材料,310S不銹鋼熔點在1470 ℃左右,可以實現傳感器的高溫壓力測量。考慮實際應用情況,設計并選用卡套接頭實現傳感器與測試腔體之間的密封。選用壓力測量中最常用的M20×1.5螺紋作為傳感器與測試腔體的連接螺紋,可直接與壓力腔體進行連接。傳感器封裝后的實物如圖4所示。

圖4 傳感器實物照片

3 測試和結果

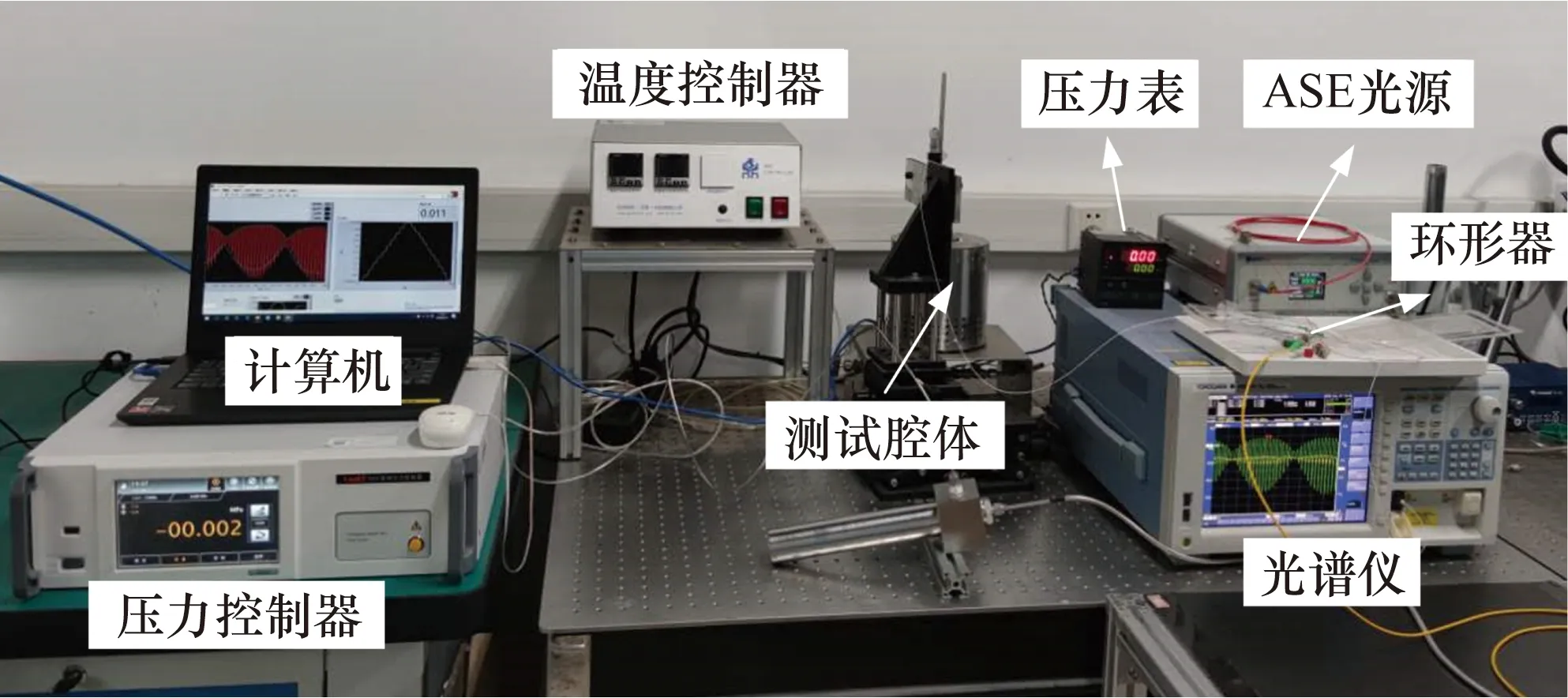

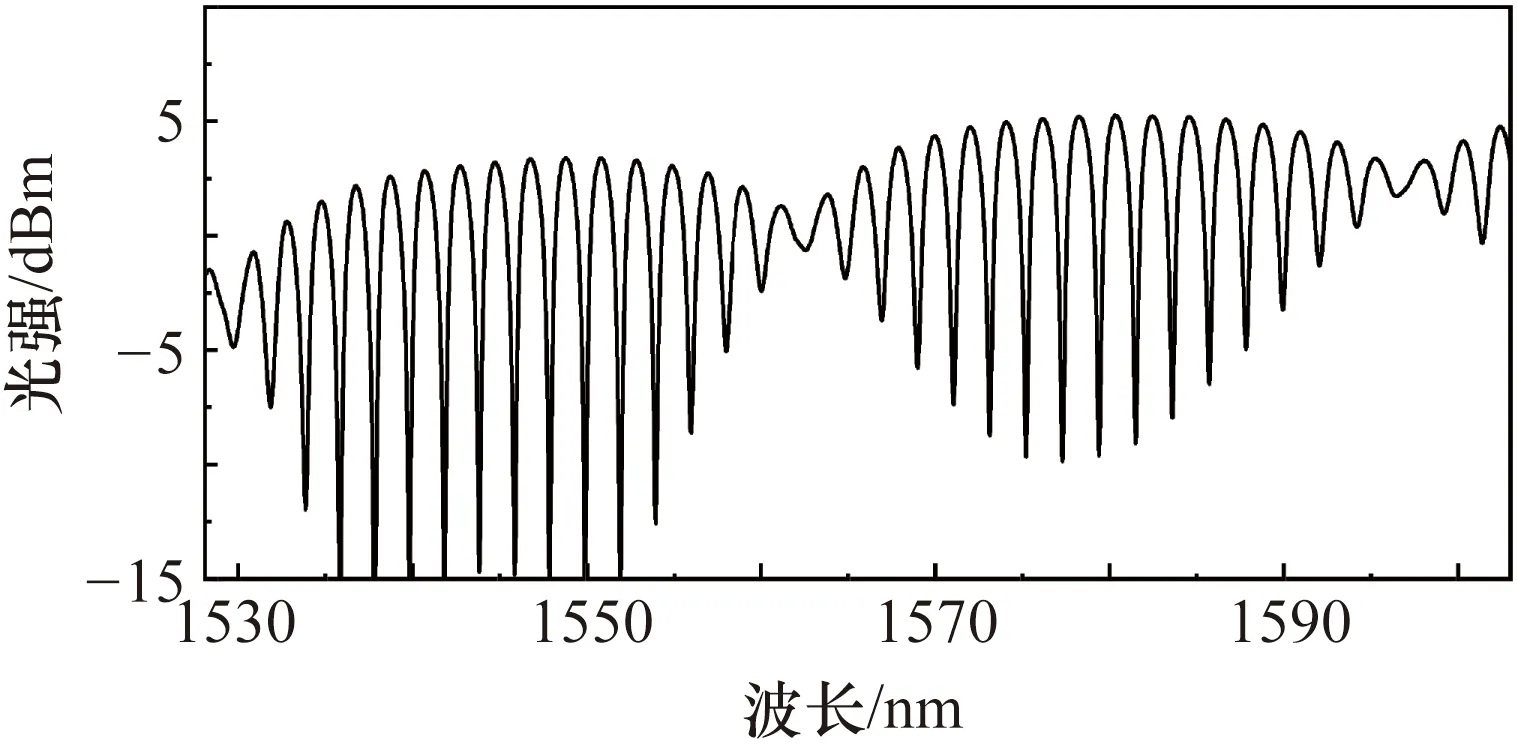

為了檢測所加工傳感器的實際傳感能力,搭建了高溫高壓測試平臺,模擬航空發動機內部的高溫高壓環境,測試平臺實物如圖5所示。所用ASE激光光源波長范圍為1528~1603 nm,激光光源發出的光經由環形器傳輸至傳感器,經過傳感器F-P腔的反射,產生的干涉信號經環形器傳輸至光譜儀(日本橫河公司的AQ6370C),圖6為室溫下的初始干涉光譜圖形。光譜經過計算機進行解調分析,實現外界壓力的測量。

圖5 高溫高壓測試平臺

圖6 室溫下的初始干涉光譜

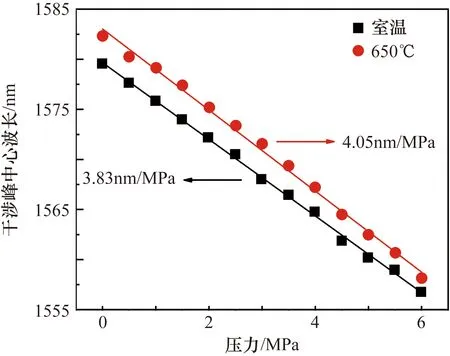

靈敏度對傳感器至關重要,直接影響傳感器測量精度。在對光纖壓力傳感器進行系數校準前,首先對傳感器進行靈敏度測試。基于測試平臺,對制作出的樣機進行靜態測試,研究傳感薄膜在高溫高壓環境下的特性變化,測試傳感器的靈敏度、線性度等關鍵技術參數。將所制作的量程為0~6 MPa的光纖法珀式高溫壓力傳感器分別置于室溫和650 ℃高溫環境測試腔體內壓力,記錄干涉光譜數據并解調出干涉峰中心波長,解調結果如圖7所示。室溫和600 ℃高溫環境下,干涉峰中心波長隨壓力呈線性變化。傳感器在室溫下的光譜壓力靈敏度為3.83 nm/MPa。在650 ℃下,傳感器的光譜壓力靈敏度為4.05 nm/MPa,略大于室溫測試結果。這是由于隨著溫度升高,真空F-P腔初始腔長增大且SiC材料楊氏模量出現輕微下降,導致在相同的外界壓力下,傳感薄膜形變量增大。干涉光譜移動量增加,傳感器的光譜靈敏度有所提升。

圖7 干涉峰中心波長隨壓力的變化關系

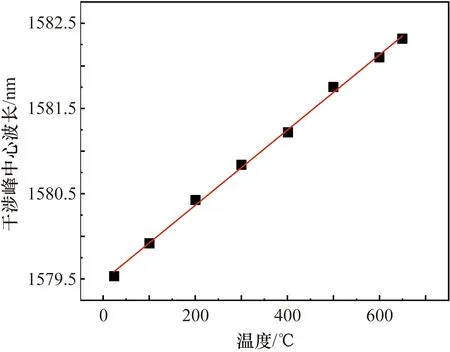

圖8給出了從室溫至650 ℃的傳感器干涉峰中心波長的校準曲線,校準步長約為100 ℃,可以看到干涉峰中心波長與溫升呈線性關系。這是由于隨著溫度的升高,SiC傳感頭芯體結構熱膨脹導致真空F-P腔腔長增大,從而導致干涉峰移動,其中心波長發生變化。對數據進行線性擬合可得傳感器的溫度光譜靈敏度為0.0044 nm/℃。650 ℃下光譜壓力靈敏度為4.05 nm/MPa,則溫度壓力交叉靈敏度為1.09×10-3MPa/℃。可見,傳感器樣機的溫度交叉靈敏度較大,后續可以優化傳感結構設計,實現基于結構的溫度補償。

圖8 干涉峰中心波長隨溫度的變化關系

4 結束語

本文面向極端條件下的原位壓力實時測量技術的需求,設計了一種光纖法珀式SiC高溫壓力傳感器。該傳感器通過真空F-P腔感知壓力,通過反應離子刻蝕和直接鍵合技術成功制備了SiC高溫壓力傳感頭,最后完成傳感器的封裝,實現了650 ℃高溫環境下6 MPa范圍內的壓力測量。650 ℃下傳感器的光譜壓力靈敏度達到4.05 nm/MPa,溫度壓力交叉靈敏度為1.09×10-3MPa/℃。在未來的工作中,將優化傳感結構設計,實現基于結構的溫度補償。