航空蒙皮類零件刻型特征自動識別提取與自動編程方法

鐘柳春,陳良昊,朱志強

(上海拓璞數控科技股份有限公司,上海 201100)

刻型是蒙皮類零件刻型加工中的重要環節,刻型的質量直接關系到蒙皮零件的加工質量和精度。目前空客、波音、達索等國外先進航空制造企業,已將激光刻型技術應用到了蒙皮類零件的化銑生產中,國內航空企業也引進了激光刻型設備,且在部分蒙皮零件化銑工藝中實現了激光刻型技術代替傳統的手工刻型[1]。

雖然激光刻型相對于傳統手工刻型優勢明顯,但對數控編程提出了較高要求。工藝人員手動提取刻型線并編程操作繁瑣、消耗時間長、容易出錯。通過開發一套能夠實現刻型線自動提取和刻型刀路自動生成的軟件系統,將可解決目前手動操作帶來的效率和質量問題。

要實現自動提取刻型線,首先要對蒙皮零件進行特征識別,將需要化銑的區域特征識別出來。特征識別思想產生于20世紀70年代,是一種從零件的實體模型中抽取具有特定工程意義的形狀特征的方法[2],經過了30多年的研究,特征識別技術的研究已經取得了一些顯著的成果,涌現出基于規則方法[3]、基于圖方法[4]、基于神經網絡方法等多種特征識別方法[5]。近些年,為實現特征的個性化定義,學者們對通用的特征識別方法展開了一些探索。Wang Q和Yu X[6]提出了一種基于實體模型的特征識別框架,其中框架由將零件step 數據轉換為邊界表示的編譯器和特征庫構成,特征表示由集體屬性、個體屬性和關系構成[7]。然而現有方法主要面向機械加工領域的常規特征,難以識別富含曲面的復雜特征,且蒙皮零件模型在設計過程中由于曲率變化、格式轉換等問題產成了許多碎面,且包含大量相交特征,為特征識別增加了難度[8]。

在前人研究的基礎之上,結合實際生產情況,針對蒙皮類零件,本文提出了一種基于基準面的蒙皮類零件特征識別方法,通過CATIA_CAA 二次開發平臺,配合判斷相切連續的碎面組合、曲線偏置、基于弦高的曲線離散生成刀路、模擬退火算法對刀路排序,實現了自動提取刻型線和刻型線自動刀路編程。結合示例,驗證了算法的有效性和可行性。

1 特征識別

1.1 蒙皮零件特征識別技術難點

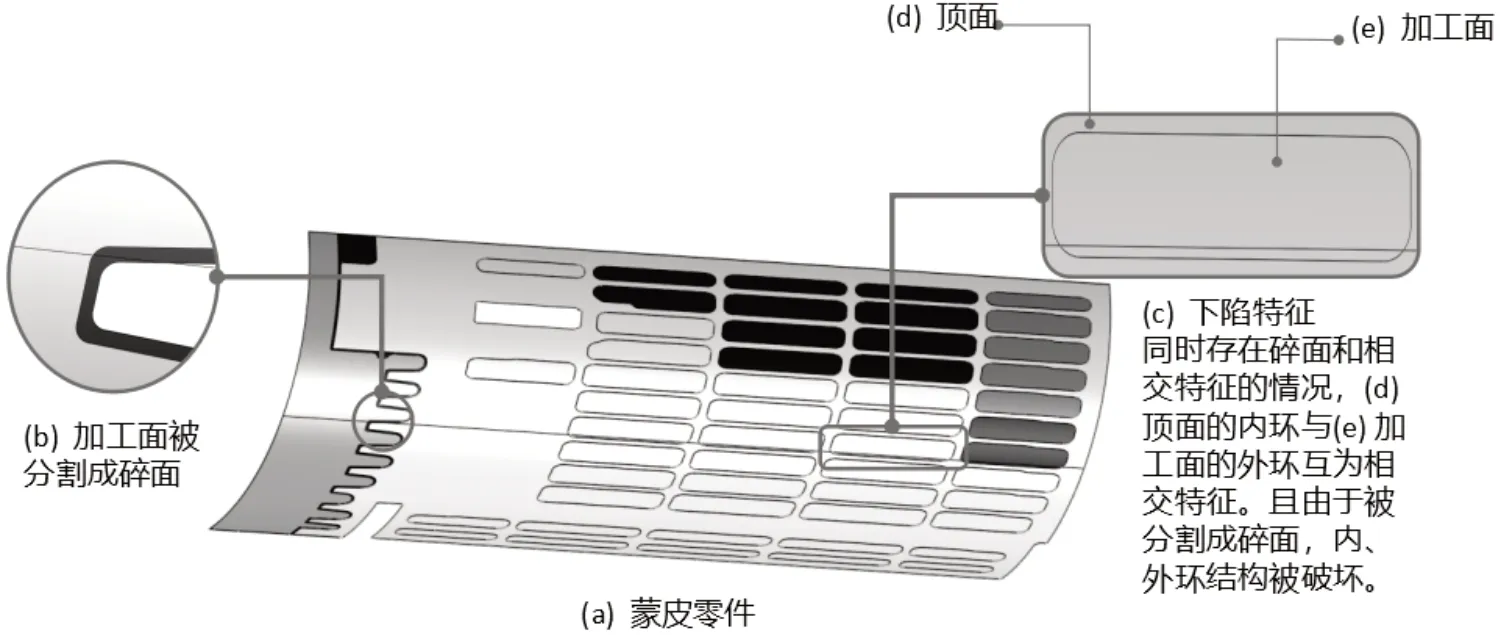

蒙皮零件模型從結構的角度可以看作下陷特征、孔類特征、窗類特征等關鍵特征的組合,在化銑工藝中需要識別下陷特征作為加工面,而要識別下陷特征主要有以下難點:

(1) 碎面問題

碎面是由于曲率變化、不規范建模、跨平臺格式轉換等因素造成的,如圖1(b),碎面將完整的特征拆分成多個特征,增加了拓撲的復雜性,提高了特征識別的難度。

(2) 相交特征問題

相交特征是特征識別中一個公認的難題,而包含自由曲面的相交特征更加困難,同時,加上碎面問題又使得不能用內環或外環來簡單判斷是否屬于相交特征,使問題更加復雜,蒙皮零件上絕大多數加工面輪廓都屬于相交特征,如圖1(c)所示。

圖1 蒙皮零件模型Fig.1 Model of skin parts

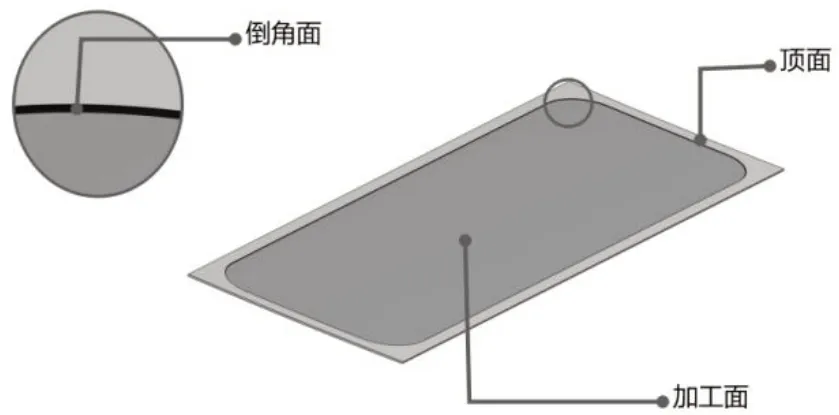

1.2 .基于基準曲面的蒙皮特征識別方法

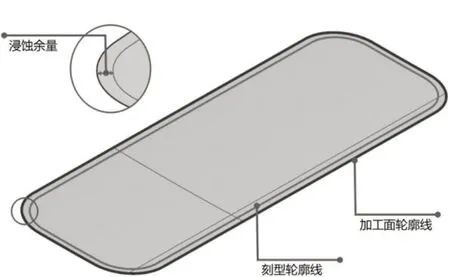

下陷特征是蒙皮零件數量最多的特征,特征識別的目標就是將下陷特征中的加工面自動提取出來如圖2,其中倒角面不屬于加工面,需要剔除。

圖2 下陷特征Fig.2 Caving feature

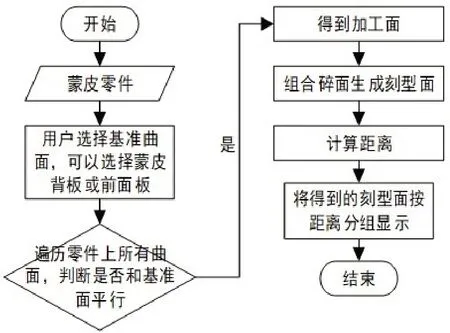

根據調研,可以認為蒙皮零件的下陷特征等厚,即每個加工面上的每個點到毛胚背面或正面的距離近似相等,也就是加工面應當平行于毛胚背面或正面。這樣我們設毛胚背面或正面為基準曲面,通過判斷蒙皮零件模型上的面與基準面的平行關系來提取蒙皮的加工面,然后就可以組合加工碎面生成需要的刻型面,根據以上理論,設計出特征識別程序流程,如圖3。

圖3 計算流程Fig.3 Calculation procedure

流程的關鍵在于如何判斷兩個面是否平行以及組合碎面。

(1) 判斷平行面

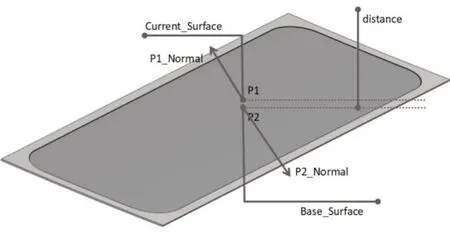

如圖4,取待查面的中心位置點Ρ1,計算Ρ1 在待查面上的法向量Ρ1_Normal,將Ρ1 投影到基準面,得到Ρ2,計算Ρ2 在基準面上的投影Ρ2_Normal,如果Ρ1_Normal//Ρ2_Normal,則認為兩曲面平行,Ρ1與Ρ2的距離distance就是該面的厚度。

圖4 判斷平行面Fig.4 Judgment of the parallel surface

(2) 組合的碎面

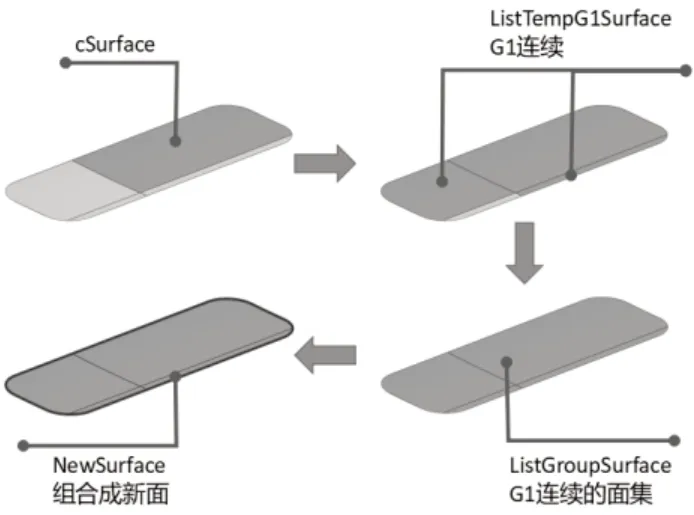

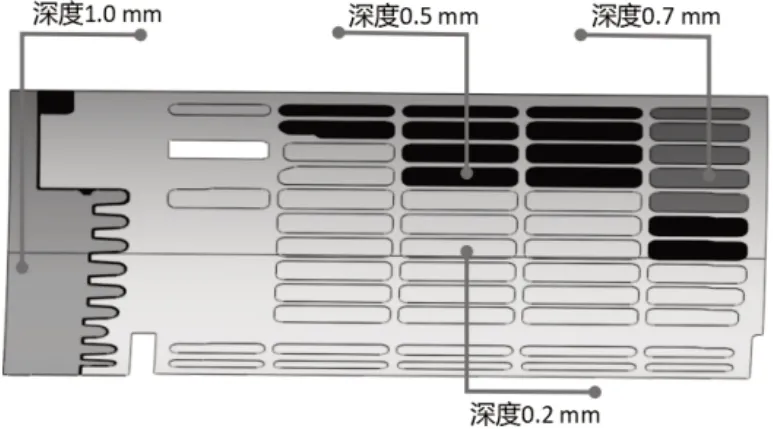

取待查面cSurface,遞歸計算與cSurface切線連續[9]的面集合List Group Surface,組成新面New Surface,如圖5,最后按厚度或深度分組對加工面進行排序顯示,如圖6。

圖5 組合碎面Fig.5 Combined broken surface

圖6 按深度分組顯示Fig.6 Display by depth

2 提取刻型線并生成編程刀路

2.1 程序流程

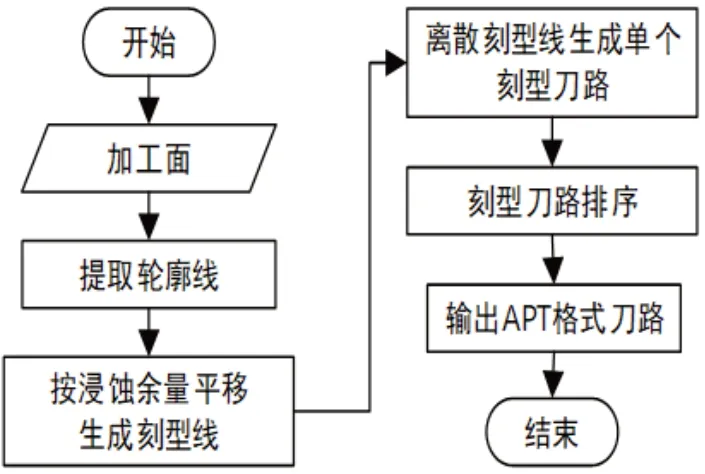

本文設計的提取刻型線并生成編程刀路程序流程,如圖7。

圖7 自動編程流程Fig.7 Process of automatic programming

2.2 提取刻型線

由于化學銑切的特殊性,需要將加工面的外輪廓線向內偏置一個浸蝕余量才能得到需要的刻型輪廓線[10],參考參數曲線等距偏置方法[11-13]得到結果,如圖8。

圖8 提取刻型線Fig.8 Extraction of the engraving lines

2.3 基于弦高的離散刻型線生成刀路

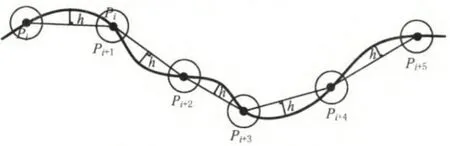

刀路軌跡由一個一個點位連接而成,在規劃刀路軌跡時,加工軌跡過渡應當盡量圓滑,即在曲率變化大的地方點位應當密集,而曲率變化不大的地方,點位可以稀疏[14-15]。

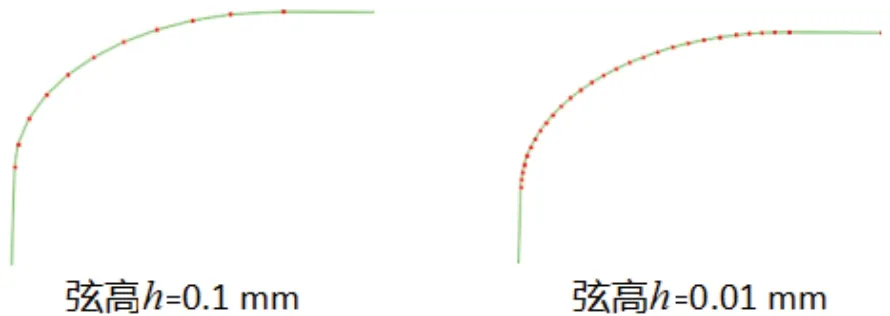

在離散刻型線時,通過控制弦高h的最大值,來保證刀路軌跡盡可能圓滑過渡并貼近理論線,如圖9,當弦高h大于設定值時,繼續向下離散,直到弦高h小于設定值[16],最終效果如圖10。

圖9 曲線離散Fig.9 Curve discrete

圖10 弦高與離散Fig.10 Sag and discrete

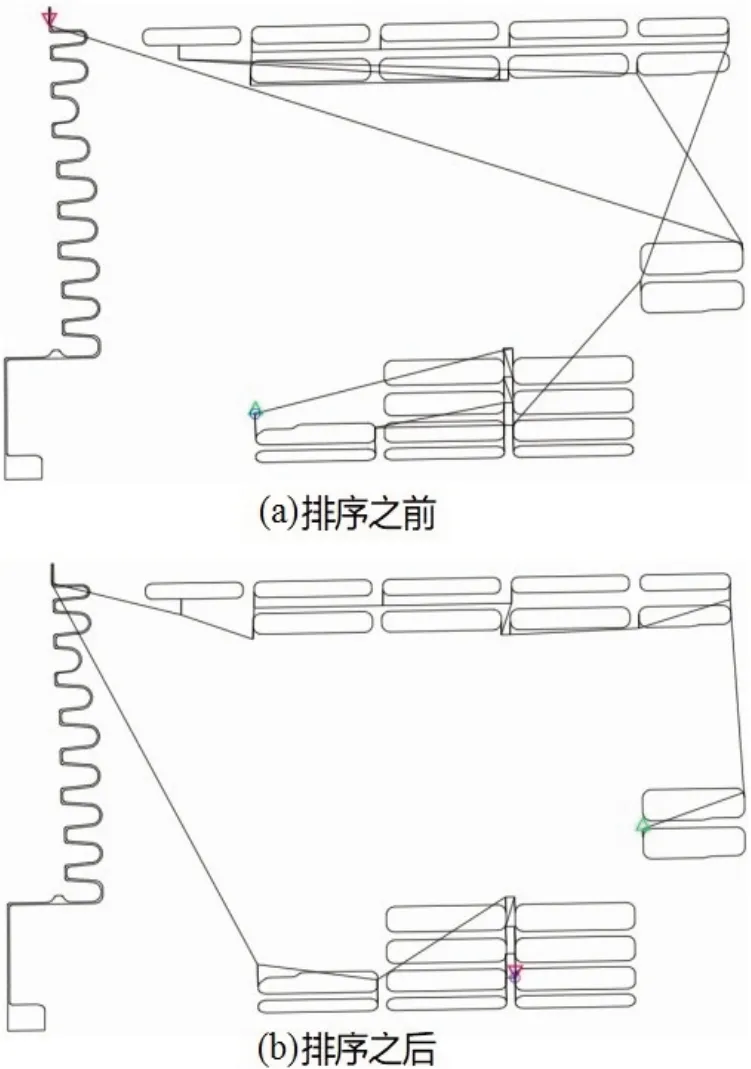

2.4 刻型刀路排序

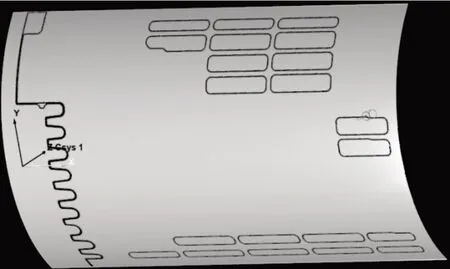

在刻型刀路生成后,需要對刻型刀路進行排序,即保證刀路盡量不交叉且經過的路徑最短,這是一個典型的旅行商問題(Travelling Salesman Ρroblem,TSΡ),這里使用模擬退火算法對刻型刀路排序[17-19],用刀路仿真軟件CIMCO查看最終效果如圖11。

圖11 模擬退火算法排序Fig.11 Sorting by simulated annealing arithmetic

2.5 刀路仿真

在實際加工生產之前,需要對加工刀路進行刀路仿真,以驗證刀路的正確性,這里使用深度為0.5 mm 的刻型刀路在Vericut軟件中進行仿真,為了方便展示,加大了刻線寬度,實際刻線寬度應小于0.2 mm,仿真結果如圖12。

圖12 仿真驗證Fig.12 Simulation and verification

2.6 方案驗證

本方案在虛擬機上單次計算時長30 s 以內,對比人工操作大大提升了工作效率,同時對比另一方案單次計算需要3 min[20],本方案計算速度顯著提高,經過仿真示例驗證了方案程序的可行性。

3 結論

本文利用基于基準曲面的特征識別算法,并結合曲面切向連續判斷組合碎面提取刻型面;再利用曲線偏置方法提取出刻型輪廓線,并通過基于弦高的曲線離散算法將刻型輪廓自動編程生成刻型刀路,最后通過模擬退火算法對刻型刀路排列組合,使其經過的路徑最短且盡量無相交,最終達到了自動提取刻型線并自動編程的效果。