磷酸三苯酯和甲基八溴醚在阻燃聚苯乙烯中的協同行為研究

楊木森,錢立軍*,王靖宇,趙 震,王光禹,辛曉華

(1.北京工商大學化學與材料工程學院,北京 100048;2.石油和化工行業高分子材料無鹵阻燃劑工程實驗室,北京 100048;3.中國輕工業先進阻燃劑工程技術研究中心,北京 100048;4.山東省兄弟科技股份有限公司,山東 濰坊 262700;5.山東金海灣材料科技有限公司,山東 壽光 262715)

0 前言

PS作為一種無毒、透明的熱塑性材料,憑借其優異的隔熱性能、力學性能和尺寸穩定性被廣泛應用于建筑、運輸和包裝等行業[1-3],特別是作為外墻保溫的主要材料。但由于PS極易燃燒引發火災,并且其燃燒時產生的熔滴容易造成火災蔓延,因此在建筑保溫等領域需進行阻燃處理[4-6]。目前可用于PS的主要阻燃體系有溴系阻燃體系[7-9]、磷系阻燃體系[10-13]、膨脹型阻燃體系[14-15]、金屬氫氧化物[16-17]和PS泡沫阻燃涂層[18-19]。溴系阻燃劑由于較高的性價比、良好的熱穩定性、突出的阻燃性能效果且與聚合物的相容性較好,仍然是PS阻燃材料中應用最廣泛的阻燃劑[20-22];六溴環十二烷(HBCD)曾經為PS最主要的阻燃劑,但由于其具有持久性有機污染而被禁用。因此,研究開發在PS材料中替代HBCD的高效率阻燃劑迫在眉睫。MOBE由于具有良好的加工性能、熱穩定性和光穩定性,能夠滿足PS材料的阻燃需求,是HBCD較為理想的替代品。為了提高MOBE的阻燃效率,仍要進一步研究MOBE在PS材料中應用的協同阻燃體系。研究發現,提高MOBE阻燃效率的關鍵因素是提高阻燃體系的氣相淬滅能力;TPP作為一種具有良好氣相阻燃效果的有機磷酸酯[23-24],在提高 PS[25-28]、聚碳酸酯[29-30]、不飽和聚酯樹脂[31]、聚甲基丙烯酸甲酯[32]、丙烯腈-丁二烯-苯乙烯共聚物[33]、軟質聚氨酯泡沫[34]阻燃性能方面發揮了良好的氣相阻燃效果。因此,本文將MOBE與TPP組成阻燃復合體系,研究溴磷復合體系在PS中的協同行為。

1 實驗部分

1.1 主要原料

PS,GP535N,江蘇賽寶龍石化有限公司;

MOBE,工業級,山東兄弟科技股份有限公司;

TPP,純度99%,上海薩恩科學技術有限公司;

熱穩定劑(硬脂酸鈣),Ca含量6.6%~7.4%,上海麥克林生化科技有限公司。

1.2 主要設備及儀器

雙螺桿擠出機,LTE20-40,泰國Labtech Engineering公司;

立式注塑機,TY-400,杭州大禹機械有限公司;

壓片機,LP-S-50,泰國Labtech Engineering公司。

TG,STA8000,美國PerkinElmer公司;

極限氧指數儀,Concept300800,英國Concept公司;

垂直燃燒試驗箱,FTT0082,英國Fire Testing Technology公司;

錐形量熱儀,FTT0007,英國Fire Testing Technology公司;

熱重分析儀-紅外-質譜聯用儀(TG-FTIR-GC/MS),STA8000-Frontier-GC/MS,美國PerkinElmer公司;

DSC,DSC6000,美國PerkinElmer公司;

熔融指數測試儀,MF50,英國Instron公司。

1.3 樣品制備

先將PS放入80℃鼓風烘箱中干燥2 h,然后按照表1配方將PS與MOBE、TPP和熱穩定劑以不同質量比進行預混合,然后將其通過雙螺桿擠出機進行擠出造粒,從進料口到機頭的溫度范圍為160~180℃;再將其熔融混合后經水冷、風干、切粒得到阻燃PS粒料;將壓片機上下壓板溫度設置為210℃,再將阻燃PS原料置于標準模具中,預壓時間為2 min,壓制時間為3 min,冷卻裁剪得到錐形量熱測試標準試樣;將阻燃PS原料在噴嘴溫度200℃、3段加工溫度205℃條件下注射成型,制得LOI與UL 94標準測試樣條。

表1 樣品配方Tab.1 Formula of the samples

1.4 性能測試與結構表征

LOI測定:采用極限氧指數儀按照ASTM D2863進行測試,樣品尺寸為130.0 mm×6.5 mm×3.2 mm;

UL94測試:采用垂直燃燒試驗箱按照ASTM D3801進行測試,樣品尺寸為125.0mm×12.7mm×3.2mm;

燃燒行為分析:按照ISO5660采用錐形量熱儀進行測試,外部熱量為50 kW/m2,樣品尺寸為100.0 mm×100.0 mm×3.2 mm;

熱重分析:采用TG進行測試,將塊狀樣品(8~12 mg)放置在熱的氧化鋁坩堝中,并將其在N2氣氛下以20°C/min升溫速率從50°C加熱到600°C,記錄實驗數據并分析;

氣相色譜-質譜分析:采用TG-FTIR-GC/MS測試,在離線/在線模式(285℃)下收集熱重分析過程中熱解樣品中氣體碎片的釋放強度;以10℃/min升溫速率將柱箱從50℃加熱到280℃,傳輸線保持在280℃,氣相色譜界面溫度保持在280℃,離子源溫度保持在250℃,載氣使用氦氣;

玻璃化轉變溫度測定:采用DSC進行測試,樣品質量為9 mg,先將樣品以30℃/min升溫速率從30℃加熱到180℃,恒溫5 min;再以20℃/min速率降溫至30℃并恒溫5 min消除熱歷史;最后以20℃/min速率升溫至180℃;分析測得樣品的玻璃化轉變溫度;

熔體流動速率測定:采用熔體流動速率儀測試,試驗溫度200℃,標稱負荷5 kg。

2 結果與討論

2.1 PS的阻燃性能分析

TPP與MOBE復合使用時對PS阻燃性能的作用規律如表2所示,其中t1和t2分別為5組試樣第一次和第二次點燃后燃燒時間的平均值。可以看到,純PS的LOI僅為19.2%;單獨使用TPP作為阻燃劑時,PS/3%TPP與PS/7%TPP的LOI為20.2%和21.1%,表明TPP對PS的LOI的提升作用較小;在UL 94測試中,TPP的加入雖然抑制了PS在燃燒過程中的熔滴,但樣品在點燃后火焰燒到夾具,因此阻燃等級仍然是無級別。與TPP相比,4%MOBE的加入能使PS復合材料的LOI達到26.1%,使其阻燃等級從無級別提升至V-2級;但MOBE含量增加至7%并沒有帶來理想中的LOI增加,反而降低了阻燃PS復合材料的LOI,對PS阻燃等級的提升也無幫助。當將3%TPP與4%MOBE共混使用時,阻燃復合體系能夠將PS復合材料的LOI提升至27.7%,提升作用明顯,說明TPP與MOBE復合體系對阻燃PS具有明顯的協同效應。采用TPP/MOBE復合體系阻燃PS所獲得的高LOI值材料在很多領域中具有重要應用價值。

表2 PS復合材料的阻燃性能Tab.2 Flame retardant properties of PS composites

2.2 PS的燃燒性能分析

對協同效應較好的PS/3%TPP/4%MOBE進行錐形量熱儀測試,并與PS/4%MOBE和純PS進行對比研究,進一步解析PS和MOBE的協同阻燃作用規律,綜合評價阻燃PS材料的燃燒性能。在此基礎上,對錐形量熱儀測試的典型參數點燃時間(TTI)、PHRR、THR、總煙產量(TSP)、熱釋放速率(HRR)、平均一氧化碳產量(av-COY)、平均二氧化碳產量(av-CO2Y)、平均有效燃燒熱(av-EHC)等進行了綜合分析,研究TPP和MOBE協同阻燃PS的作用規律與機理。PS復合材料燃燒性能的典型參數見表3,其HRR、THR和TSP曲線見圖1~3。

表3 PS復合材料的燃燒性能Tab.3 Combustion properties of PS composites

圖1 PS復合材料的HRR曲線Fig.1 HRR curves of PS composites

圖2 PS復合材料的THR曲線Fig.2 THR curves of PS composites

圖3 PS復合材料的TSP曲線Fig.3 TSP curves of PS composites

從表3可以看出,PS/4%MOBE與PS/3%TPP/4%MOBE復合材料的TTI較純PS延長了2 s,這可能是由于TPP和MOBE對PS復合材料在受熱初期分解出的可燃性物質有一定氣相淬滅效果,從而使TTI延長。由圖1與表3可以發現,相較于純PS,PS/3%TPP/4%MOBE的HRR明顯低于純PS,也明顯低于PS/4%MOBE;PS/3%TPP/4%MOBE的PHRR較PS/4%MOBE下降了17%,較純PS下降了37%。從圖2可以看出,3%TPP和4%MOBE的加入降低了PS復合材料在燃燒過程中的THR;PS/3%TPP/4%MOBE的THR與純PS相比顯著降低,同PS/4%MOBE相比,其THR也降低了12%,表明3%TPP與4%MOBE組成的阻燃體系進一步降低了PS的燃燒強度,明顯抑制了PS燃燒過程的熱釋放行為。此外,由表3可見,PS/3%TPP/4%MOBE的av-EHC低于純PS,也低于PS/4%MOBE,比純PS和PS/4%MOBE分別減少了23%和12%。av-EHC作為表示分解產物燃燒程度的參數,該值的降低意味著氣相產物燃燒充分程度降低,說明3%TPP/4%MOBE協同抑制了PS在燃燒過程中的自由基鏈式反應,表明3%TPP與4%MOBE組成的復合體系有更好的氣相燃燒抑制作用。對于氣相阻燃體系,熱釋放的降低通常會導致煙釋放的增加。從圖3可以看出,PS/3%TPP/4%MOBE與PS/4%MOBE相比,增加了燃燒中的煙氣產量,表明TPP與MOBE共同發揮了抑制氣相燃燒反應作用,產生了更多煙霧顆粒。此外,從表3中的av-COY與av-CO2Y數據中也能夠看出,燃燒過程中PS/3%TPP/4%MOBE的av-COY與PS/4%MOBE相比進一步增加,av-CO2Y降低,進一步說明了TPP和MOBE復合體系抑制了氣相的燃燒鏈式反應過程,提高了不完全燃燒比例,產生了更多不完全燃燒產物CO,證實了TPP與MOBE二者之間的阻燃協同作用。

2.3 MOBE、TPP對PS熱穩定性的影響

圖4和表4反映了PS復合材料的熱穩定性。其中,Td-1%、Td-5%、Td-max、MLR、R600℃分別代表PS復合材料分解1%、5%的分解溫度,最大質量損失速率對應溫度,最大質量損失速率與600℃下殘炭量。由于TPP本身的熱穩定性低于MOBE,因此PS/3%TPP/4%MOBE中的TPP會在升溫過程中率先發生熱分解進入到氣相中,故PS/3%TPP/4%MOBE的Td-1%略低于PS/4%MOBE,而PS/4%MOBE其它部分的熱分解行為與PS/3%TPP/4%MOBE基本一致。雖然PS/3%TPP/4%MOBE初始分解溫度略有降低,但它仍然滿足在發泡過程中190~210℃的加工溫度要求。值得注意的是,由DTG曲線可見,PS/3%TPP/4%MOBE相對于 PS/4%MOBE在 285~360℃存在更快的質量損失速率,并且具有明顯的質量損失速率峰值,表明TPP與MOBE在此溫度區間內集中釋放了阻燃成分,從而在PS復合材料燃燒并發生熱分解過程中集中發揮高效氣相淬滅效果。

圖4 PS復合材料的TG和DTG曲線Fig.4 TG and DTG curves of PS composites

表4 PS復合材料的熱穩定性Tab.4 Thermal stability of PS composites

2.4 阻燃機理分析

2.4.1 阻燃PS復合材料的離線GC/MS分析

由于將3%TPP加入到PS/4%MOBE中后TPP和MOBE有顯著協同阻燃作用,因此對PS/4%MOBE與PS/3%TPP/4%MOBE進行離線GC/MS測試分析,研究其協同阻燃機理。由于TPP的分解溫度低于MOBE,為了更加清楚地探究TPP的作用規律,因此在285℃下對2組樣品進行測試,測試結果如圖5所示。從圖5(a)中可以看出,2組樣品各存在2個主要成分峰,分別為相同結構且高強度的乙基苯峰及PS/4%MOBE的a1峰與PS/3%TPP/4%MOBE的b1峰;在b1峰中能夠清楚發現PS/3%TPP/4%MOBE受熱分解出了PO、PO2和TPP結構,這說明TPP結構能在PS受熱分解初期能夠分解出PO·和PO2·,這2種活性自由基能對火焰中的燃燒鏈式反應活性自由基(H·、OH·)進行淬滅,能夠與MOBE分解出的HBr共同發揮氣相阻燃效果。

圖5 PS復合材料的離線GC/MS譜圖Fig.5 Offline GC/MS spectra of PS composites

2.4.2 阻燃PS復合材料的在線GC/MS分析

為了進一步研究TPP與MOBE的協同阻燃作用,對PS/4%MOBE與PS/3%TPP/4%MOBE進行在線GC/MS測試分析(圖6)。通過對釋放強度較高的PO2(m/z=63)與Br[Br的一種同位素(m/z=79)]進行實時強度檢測發現,PO2·的釋放與Br·的釋放同步,在相近時間內二者的釋放量達到峰值,且PO2·對Br·的釋放強度無影響,這也能夠證明二者阻燃成分集中釋放應該是TPP與MOBE產生協同阻燃作用的根本原因。

圖6 PS復合材料的在線GC/MS譜圖Fig.6 Online GC/MS spectra of the PS composites

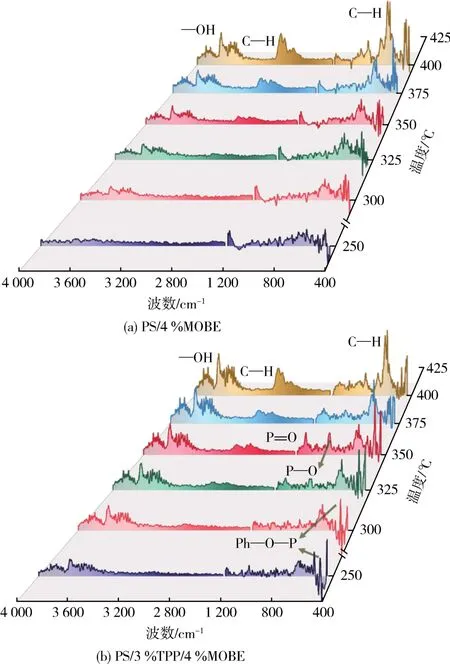

2.4.3 阻燃PS復合材料的TG-FTIR分析

本研究進一步對PS/3%TPP/4%MOBE與PS/4%MOBE進行了TG-FTIR測試分析,通過對2組樣品的氣相裂解產物進行分析,深入研究PS/3%TPP/4%MOBE中TPP分解產物的釋放,測試結果如圖7所示。從圖7(b)可以看出,PS/3%TPP/4%MOBE在250℃下就有少量含有芳基磷酸酯成分的裂解碎片產生,這是由于TPP的部分分解所產生,說明TPP在PS分解前就已經開始分解釋放具有阻燃成分的碎片結構;隨著溫度的升高,在325℃時觀察到含有P=O與P—O成分的分解產物,同時芳基磷酸酯結構進一步分解,釋放出更多的阻燃成分;在350℃時,含有芳基磷酸酯、P=O和P—O成分的氣相產物釋放達到峰值;在含磷成分釋放的同時,TPP出現較為明顯的酚羥基吸收峰,并且此結構比PS/4%MOBE中酚羥基的含量更高,說明TPP同樣裂解出有淬滅效果的苯氧自由基,并且與H·結合形成苯酚結構,證明TPP加強了阻燃體系在氣相中的淬滅作用。

圖7 PS復合材料的TG-FTIR分析結果Fig.7 TG-FTIR analysis results of PS composites

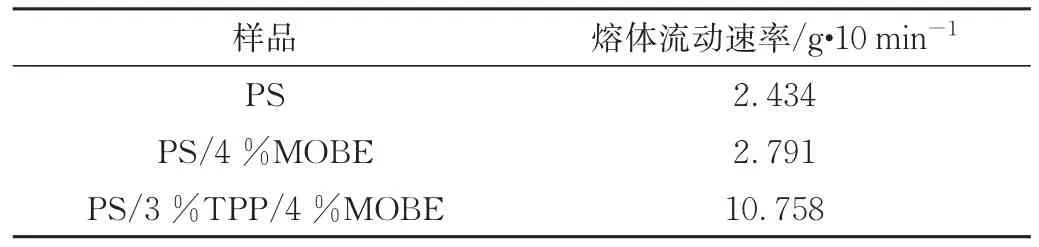

2.5 阻燃PS復合材料的熱性能分析

阻燃PS復合材料的熱性能測試結果如圖8和表5所示。從圖8可以看出,4%MOBE加入后PS復合材料的玻璃化轉變溫度并沒有明顯變化;當3%TPP與4%MOBE共同加入到PS中,PS復合材料的玻璃化轉變溫度降低了8~9℃,這是由于TPP本身的熔點較低,其在PS復合材料中起到了增塑作用。同時,PS復合材料的熔體流動速率也能與DSC結果相對應,如表5所示。與PS/4%MOBE相比,TPP的增塑作用也使PS復合材料的熔體流動速率從2.791 g/10 min增加到10.758 g/10 min,說明TPP在PS復合材料受熱分解時會增加熔體的流動性,從而能夠更好地帶走PS燃燒過程中產生的熱量,使TPP與MOBE體系發揮更好的阻燃效果。

圖8 PS復合材料DSC曲線Fig.8 DSC curves of PS composites

表5 PS復合材料的熔體流動速率Tab.5 Melt flow rate of PS composites

3 結論

(1)PS/3%TPP/4%MOBE的LOI從PS/4%MOBE的26.1%提升至27.7%,表明TPP與MOBE具有良好的協同效果;2組樣品的UL 94阻燃等級均達到V-2級,且3%TPP/4%MOBE復合體系能夠顯著降低PS燃燒過程中的PHRR和THR,PS/3%TPP/4%MOBE的PHRR和THR分別比PS/4%MOBE低17%和12%,同時也降低了材料的av-EHC,提高了CO產量;3%TPP/4%MOBE復合體系對PS燃燒過程中熱量釋放的抑制作用更加明顯,說明TPP/MOBE復合體系發揮了良好的協同阻燃效果;

(2)TPP的加入加強了阻燃體系在氣相的淬滅作用,提高了其對燃燒過程的抑制作用;TPP/MOBE復合體系與二者單獨應用的樣品相比具有更高的LOI,表明二者具有協同阻燃效應;

(3)TPP/MOBE復合體系降低了PS材料的玻璃化轉變溫度,提高了其熔體流動速率,使PS燃燒產生的熔滴更快滴落,從而更快地將熱量帶走,減少可燃性物質的釋放,具有更高的阻燃效率。