結構/防熱一體化?480 mm 復合材料殼體水壓實驗的聲發射特征

惠雪梅 ,張 崗 ,侯 曉 ,崔 紅 ,張承雙 ,包艷玲

(1.西安航天復合材料研究所,西安 710025;2.陜西省航天復合材料重點實驗室,西安 710025;3.航天動力技術研究院,西安 710025;4.中國航天科技集團有限公司,北京 100048)

固體火箭發動機工作時,不僅承受各種靜態、動態的外加載荷(如彎曲、軸壓、扭轉等),還要經受推進劑燃燒時產生的高溫(>3000 ℃)、高壓(>6 MPa)、高速(>1200 m/s)的聯合作用以及高溫氣流的燒蝕、沖刷和熱沖擊[1-3]。這種力熱結合、內外同時加載的空中飛行環境,要求燃燒室殼體材料不僅具有高比強度和高模量,還需開發外防熱材料以降低發動機殼體的消極質量,緩解“氣動加熱”對燃燒室殼體造成的熱損傷[4-7]。

碳纖維復合材料(CFRP)具有高比強度和比模量、密度小、設計先進性、良好的抗疲勞和抗震性、易于大面積成型等優點,廣泛應用于航空航天領域[8-10]。氰酸酯樹脂(CE)作為一種新型耐高溫熱固性樹脂,具有力學性能優良、耐高溫、熱膨脹系數小、內應力低、濕熱尺寸穩定性好、成型工藝良好等優點,在高性能結構件、高性能雷達天線罩、隱身材料、高頻高速印刷電路板和通訊衛星等領域得到廣泛應用[11-12]。纖維纏繞殼體在制造過程中不可避免地出現空隙、脫膠、分層、氣泡或孔洞、表面損傷等缺陷[13],這些缺陷的存在,使得材料和構件在受載和振動等外界環境作用下,在使用過程中出現基體失效、纖維斷裂、纖維-基體界面脫粘、分層等損傷[14-15],甚至導致結構破壞。因此,需要一種有效的損傷監測手段,確保纖維纏繞殼體的結構完整性和使用安全性。聲發射(AE)技術是通過監測材料結構在受力狀態下突然釋放的應力波,判斷結構內部損傷部位、損傷類型、損傷程度和損傷機理等[16-18],是在出現嚴重破壞前預測將發生損傷區域的理想方法,可為評價復合材料殼體結構完整性提供重要信息。

本工作采用干法纏繞工藝制備結構/防熱一體化?480 mm復合材料殼體,其中結構層采用T700 碳纖維/氰酸酯復合材料,防熱層采用復合防熱結構,結合聲發射實驗和水壓實驗,研究結構/防熱一體化?480 mm 殼體的應變變化規律和損傷類型,預測殼體在內壓作用下的破壞位置和承壓能力。

1 實驗

1.1 實驗材料

碳纖維:T700SC-12K,日本東麗碳纖維有限公司;芳綸纖維:F-3 型,中藍晨光研究院;改性氰酸酯樹脂(代號BA224)(Tg=230 ℃),自研;結構/防熱一體化?480 mm 復合材料殼體:自研。

1.2 ?480 mm 復合材料殼體制備

首先采用預浸漬工藝制備T700CF/BA224 和國產F-3/BA224 復合材料預浸膠帶,然后采用干法纏繞工藝制備結構/防熱一體化?480 mm 殼體,結構層采用縱向和環向交替纏繞,防熱層采用環向纏繞,最后經固化、脫模后分別進行水壓實驗和聲發射實驗。

1.3 測試方法

1.3.1 測試裝置

圖1 為結構/防熱一體化?480 mm 復合材料殼體的水壓實驗和聲發射實驗系統,應變位置和傳感器排布如圖2 所示。

圖1 ?480 mm 復合材料殼體測試系統Fig.1 Experimental system for ?480 mm composite shell

圖2 ?480 mm 復合材料殼體應變和傳感器分布圖Fig.2 Distribution diagram of strains and sensors for ?480 mm composite shell

1.3.2 水壓實驗

水壓實驗包括內壓檢驗和水壓爆破,參照QJ1392A—2005《固體火箭發動機燃燒室殼體內壓試驗方法》進行,充壓介質為潔凈水。水壓內壓檢驗加載程序為0 MPa→1 MPa→2 MPa……→9 MPa(30 s)→8 MPa(30 s)→10 MPa→0 MPa,每1MPa 跟蹤記錄1 次?480 mm 復合材料殼體的環向應變(點5、7、9)和軸向應變(點6、8、10)。水壓爆破實驗加載程序為0 MPa→1 MPa→2 MPa……→直至爆破。

1.3.3 聲發射實驗

參照QJ2914—1997《復合材料結構件聲發射檢測方法》,加載程序為0 MPa→1 MPa→2 MPa……→9 MPa(穩壓30 s)→8 MPa(穩壓30s)→10 MPa→卸載(0 MPa),采用32 通道DiSP 聲發射檢測系統進行,主要技術參數為:探頭中心頻率150 kHz,門檻65 dB,前置放大器增益為40 dB,聲發射傳感器放置在殼體圓筒段赤道處,標記為通道1、2、3、4(如圖2 所示,通道1、2 位于殼體圓筒段前赤道處,通道3、4 位于殼體圓筒段后赤道處),接觸表面涂凡士林耦合劑,用松緊帶繃緊加以固定,確保傳感器不脫落。

2 結果與分析

2.1 結構/防熱一體化?480 mm 殼體應變分析

在水壓內壓檢驗過程中,主要跟蹤并監測殼體圓筒段靠近前赤道處(點5 和點6)、圓筒段中點(點7 和點8)、圓筒段靠近后赤道處(點9 和點10)的環向應變和軸向應變的變化情況,對應的應變-壓強曲線如圖3 所示。由圖3 可知,殼體圓筒段的環向應變和軸向應變與壓強基本呈線性關系,均隨著壓強的升高而增大。在穩壓過程中,應變隨著壓強的減小而降低,隨后又隨著壓強的升高而增大。等壓強條件下,殼體筒段中點的環向應變最大、軸向應變最小;而筒段靠近前、后赤道附近的環向應變最小、軸向應變最大。當壓強增壓至10 MPa 時,殼體圓筒段最大環向應變為6.25×10–3,位于筒段中點;最大軸向應變為8.104×10–3,位于圓筒段靠近后封頭赤道處。這與殼體內壓實驗過程中的受力方式緊密相關。在內壓作用下,筒段中點主要受拉伸應力作用,而筒段靠近前后赤道位置附近受邊緣效應的影響,除受拉伸應力外,還受壓縮應力、彎曲應力和剪切應力的聯合作用。

圖3 結構-防熱一體化?480 mm 復合材料殼體圓筒段應變-壓強曲線(a)環向應變;(b)軸向應變Fig.3 Strain-pressure curves of cylinder section of ?480 mm structure-heat protection integrated composite shell(a)hoop strain;(b)axial strain

2.2 結構/防熱一體化?480 mm 殼體聲發射特征

常用聲發射(AE)特征參數有:總計數(振鈴計數和事件計數)、能量、振幅、持續時間和費利西蒂比(Felicity ratio)等。結構/防熱一體化?480 mm 復合材料殼體內壓加載曲線和AE 特征曲線如圖4 所示。在內壓加載過程中,采集的總撞擊數(Hits)為40358,總振鈴計數(Counts)為270676,累積能量(Energy)為841078。由圖4(a)、(b)和(c)可見,0~2 MPa 加載時,沒有出現AE 信號,累積能量為0;加載至3 MPa 時,開始出現AE 信號并逐漸增強,撞擊數逐漸增多,累積能量緩慢增至15000;加載至3.5 MPa 時,AE 信號出現早期高峰(Hits=255),累積能量增至200000,預示著碳纖維絲束間基體樹脂開裂,這是由復合材料在內壓作用下產生彈性變形引起的。繼續加載,依次出現Hits 不等的AE 信號,累積能量增大,6 MPa 時出現次高峰(Hits=225),隨后AE 信號逐漸減弱,加載至9 MPa 時,累積能量達到770000。由9 MPa 卸載至8 MPa 并穩壓時,AE 信號消失,累積能量保持不變。二次加載至9 MPa 后,AE 信號再次出現并逐漸增強,10 MPa時累積能量增至840000 后保持不變;再次卸載至0 MPa 后,AE 信號減弱并逐漸消失。由圖4(d)可見,殼體前后赤道處(4 個通道)分別收集到事件數不等的AE 信號,通道3>通道2>通道4>通道1,說明殼體前后赤道區域在內壓作用下都受到不同程度的損傷。在內壓加載過程中,殼體AE 信號在整個區域都有分布,主要集中于加載中后期和二次加載區,累積能量隨壓強的升高而增大,最終伴隨殼體應力的釋放,AE 信號逐漸減弱并消失。這與加載過程中復合材料殼體內部發生變形和損傷有關。

圖4 結構-防熱一體化?480mm 復合材料殼體聲發射特征曲線(a)壓強-時間曲線;(b)事件-時間曲線;(c)累積能量-時間曲線;(d)事件-通道曲線Fig.4 Acoustic emission curves of ?480mm structure-heat protection integrated composite shell (a)pressure-time curve;(b)event-time curve;(c)accumulative energy-time curve;(d)event-channel curve

費利西蒂(Felicity)比是指材料在加載過程中產生AE 信號,卸載后重新加載又開始產生新的AE 信號,此時的載荷與卸載前的載荷的比值。Felicity 比是評價復合材料先前受損傷程度或結構缺陷嚴重性的重要依據[19],通常認為當復合材料構件Felicity 比≥0.95 時,復合材料結構沒有受到嚴重損傷。在聲發射監測中,當內壓由9 MPa 卸載至8 MPa,二次加載至9 MPa 時,Felicity 比為0.96(>0.95),說明殼體在制備過程中產生了一些內部缺陷,但這些缺陷未對殼體結構造成嚴重損傷。

2.3 結構/防熱一體化?480 mm 殼體損傷類型

聲發射監測過程中,如果復合材料殼體內部存在缺陷或潛在缺陷時,在外力作用下,這些缺陷會以某種形式擴展釋放出應變能,而能量以彈性波的形式在材料中傳播到表面,會接收到不同幅度和頻率的AE 信號,每種AE 信號反映了材料內部缺陷類型、狀態變化和擴展情況。因此,水壓內壓檢驗和聲發射監測同時進行,可判斷復合材料殼體的損傷類型、損傷程度和損傷位置[20-21],預測殼體發生破壞區域,評價復合材料殼體性能、結構完整性和使用壽命,避免事故發生以減少不必要的損失。復合材料殼體損傷有基體開裂、分層、界面脫粘和纖維斷裂等,損傷類型與AE 信號特征的關系如下[22-23]:基體微觀開裂表現為低幅度(<60 dB)和短持續時間(<500 μs)事件;單絲斷裂表現為中幅度(<60 dB)和短持續時間(<3000 μs);纖維斷裂表現為高幅度(>80 dB)、高能量和短持續時間事件(<3000 μs);界面宏觀分離和層間分層擴展表現為高幅度(>80 dB)和長持續時間事件(>3000 μs)。

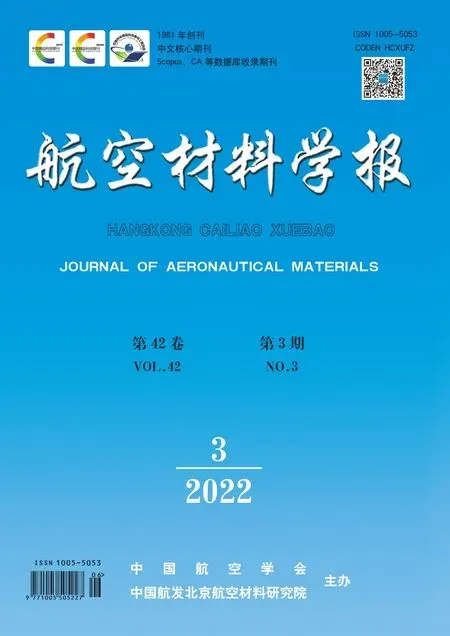

圖5 是結構/防熱一體化?480 mm 復合材料殼體的中高幅度、短持續時間事件AE 信號,總撞擊數(Hits)為3063,總振鈴計數(Counts)為83922,累積能量(Energy)為441439。由圖5(a)可見,AE 信號主要分布在2~9 MPa 加載區和9~10 MPa 二次加載區,中高幅度、短持續時間事件在3.5 MPa 時出現高峰,伴隨內壓載荷的增大逐漸減弱。由圖5(b)可見,1~4 通道都有大幅度、短持續時間事件發生,但事件數大小不等(Hits=500~1100),且通道3>通道2>通道4>通道1。這說明殼體在內壓加載初期,發生基體樹脂開裂;繼續加載出現較多的單絲斷裂和纖維斷裂現象,而纖維斷裂主要是因基體開裂無法傳遞載荷引起的。其次,后赤道較前赤道區域更為顯著,預示著殼體后赤道相對薄弱,在載荷作用下較其他部位更容易破壞,這與復合材料纏繞成型過程有關。復合材料殼體圓筒段采用螺旋纏繞加環向纏繞,封頭是在圓筒縱向纏繞時形成,因此封頭厚度是極孔邊緣最厚、赤道處最薄,導致赤道處成為封頭的薄弱區。

圖5 中高幅度、短持續時間事件的聲發射信號(a)中高幅度、短時間事件-時間分布;(b)中高幅度、短時間事件-通道分布Fig.5 Acoustic emission signals of medium-high amplitude and short duration events(a)medium-high amplitude short duration event-time distribution ;(b)medium-high amplitude short duration event-channel distribution

圖6 是結構/防熱一體化?480 mm 殼體的高幅度、長持續時間事件AE 信號,總撞擊數(Hits)為1,總振鈴計數(Counts)為402,累積能量(Energy)為1826。由圖6(a)可見,在P=3.5 MPa 左右時,殼體出現1 個高幅度、長持續時間事件AE 信號,位于3 通道(圖6(b)),說明后赤道區域發生了界面宏觀分離或層間分層擴展,預示著殼體后赤道區域的損傷較其他區域嚴重,在內壓載荷作用下更容易發生破壞。

圖6 高幅度、長持續時間事件的聲發射信號(a)高幅度、長持續時間事件-時間分布;(b)高幅度、長持續時間事件-通道分布Fig.6 Acoustic emission signals of large amplitude and long duration events(a)high amplitude long duration event-time distribution;(b)high amplitude long duration event-channel distribution

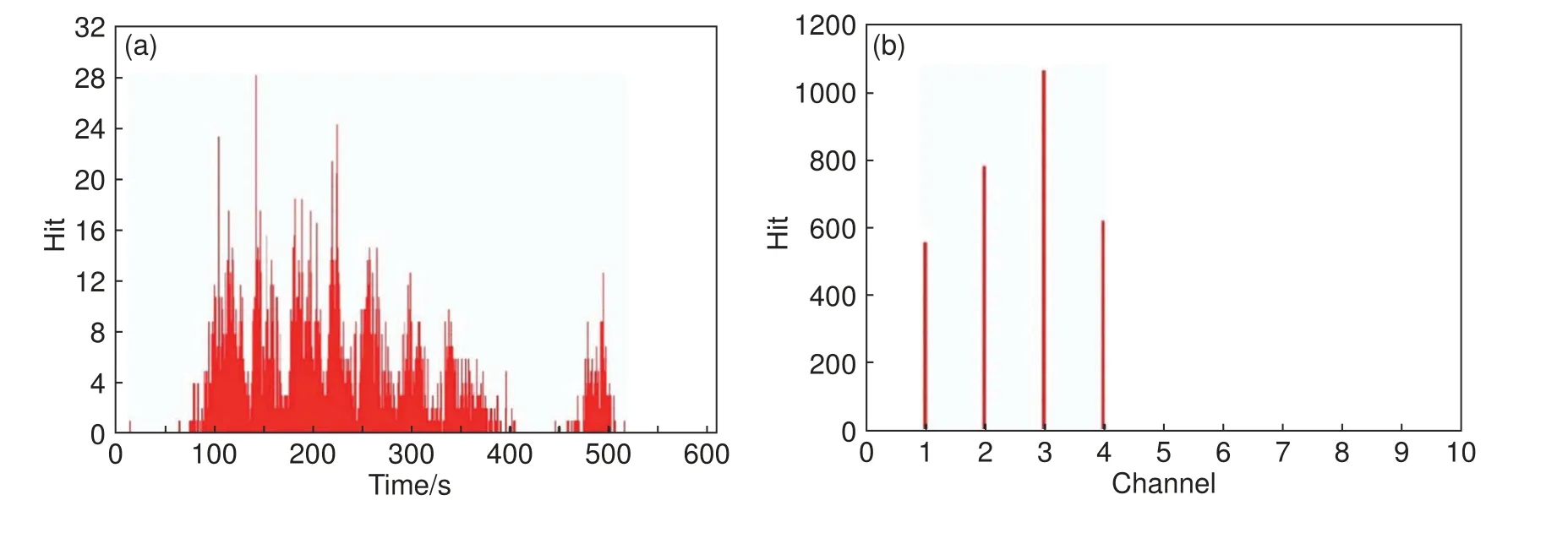

2.4 結構/防熱一體化?480 mm 殼體水壓爆破性能

水壓爆破實驗是在內壓實驗結束、拆除聲發射傳感器后進行,從0 MPa 開始再次加載,直至殼體發生爆破。圖7 是結構/防熱一體化?480 mm 殼體的水壓爆破壓強-時間曲線和爆破后的殼體殘骸。由圖7(a)可見,在內壓載荷作用下,殼體壓強不斷增大,在18.6 MPa 時發生爆破(設計壓強18 MPa)。由圖7(b)可見,殼體破壞位置在后封頭區域,發生嚴重的宏觀纖維斷裂和分層現象,金屬接頭同時脫落,這與AE 信號預測的破壞位置基本一致。此外,外防熱材料表面出現少量芳綸纖維起毛、斷絲、發白等現象,但未發生分層和脫落現象,保持了較好的結構完整性。經計算,?480 mm 殼體的容器特性系數為42.1 km,滿足設計要求,但破壞位置不理想,需進一步優化結構和鋪層設計。在纏繞過程中,殼體封頭區域受纏繞角、纏繞鋪層排布和厚度梯度的影響,更容易變成殼體薄弱區。在內壓載荷作用下,殼體封頭赤道附近緯向承受壓縮應力,圓筒靠近赤道附近緯向承受拉伸應力,故封頭區域需承受壓縮、剪切、拉伸、彎曲等復雜應力的共同作用,最終導致整個封頭破壞。

圖7 結構-防熱一體化?480 mm 殼體壓強曲線和爆破殘骸(a)爆破壓強-時間曲線;(b)水壓爆破殘骸Fig.7 Pressure curve and remain of ?480 mm composite shell after hydraulic burst test(a)burst pressure and time curve;(b)remain after hydraulic burst test

3 結論

(1)在水壓檢驗過程中,結構/防熱一體化?480 mm 殼體應變與壓強呈線性關系,隨壓強的升高而增大。當內壓增至10 MPa 時,圓筒段的環向應變最大、軸向應變最小,靠近前、后赤道附近的環向應變最小、軸向應變最大,這與殼體受力方式緊密相關。

(2)在聲發射實驗過程中,結構/防熱一體化?480 mm 殼體收集的AE 信號事件計數為40358,總計數為270676,累積能量為841078。單絲斷裂和纖維束斷裂AE 信號主要集中在2~9 MPa 加載區和9~10 MPa 二次加載區,分布在圓筒段前后赤道區域,在3.5 MPa 時出現高峰;3.5 MPa 時,殼體后赤道區還出現一個界面宏觀分離或層間分層擴展AE 信號,預示殼體從后封頭區域破壞的可能性更大。

(3)結構/防熱一體化?480 mm 殼體在經歷加載、卸載、二次加載和卸載后,費利西蒂(Felicity)比為0.96,說明殼體在制備過程中產生一些內部缺陷,但這些缺陷對殼體的損傷較小。

(4)結構/防熱一體化?480 mm 殼體的水壓爆破壓強為18.6 MPa,容器特性系數42.1 km,滿足設計要求。殼體后封頭區域發生破壞,出現較為嚴重的纖維束斷裂現象,金屬接頭同時脫落,與聲發射預測結果相一致,進一步驗證了封頭區域是殼體的應力薄弱區,需采用封頭補強、纏繞鋪層結構優化等技術予以補救。

(5)防熱層材料表面出現少量的宏觀纖維起毛、斷絲和發白現象,與殼體結構層粘接完好,沒有發生分層和脫落現象,保持了較好的結構完整性。