30CrMnSiA 高強鋼拉桿激光熔覆修復

劉 偉 ,閆泰起 ,孫兵兵 ,陳冰清 ,張 峰 ,龐義斌

(1.中航國際供應鏈科技有限公司,北京 100027;2.中國航發北京航空材料研究院 3D 打印研究與工程技術中心,北京 100095;3.航發優材(鎮江)增材制造有限公司,江蘇 鎮江 212000)

30CrMnSiA 鋼屬于低合金高強度結構鋼,具有較高的強度、韌性以及優異的抗疲勞性能[1],廣泛應用于航空航天工業領域中的重要承力構件,如飛機起落架、螺栓、拉桿等零件中[2-4]。這些零件在服役過程中,需要承受頻繁的磨損、沖擊或腐蝕等作用[5],容易產生微裂紋、裂紋等缺陷,在未到壽命的情況下最終導致失效[6-7]。為避免零件整體更換產生高昂的經濟成本和時間成本,采用適當的修復方法對受損部位進行修復延壽,能避免材料浪費,大幅縮短飛機維修周期,是降低該類零件使用成本的重要手段[8-9]。飛機拉桿零件使用一段時間后,在與軸配合面的位置出現磨損和腐蝕缺陷,不能繼續使用,需對拉桿端面與側面損傷部位進行修復;修復后的拉桿在后續服役過程中需保證力學和耐磨損性能,并同時保證輸油孔暢通以及交接處的儲油槽的尺寸。

30CrMnSiA 鋼由于化學成分特點,其焊接性較差,在焊接過程中易產生變形或者開裂等問題。尤其是采用傳統焊接方法進行修復時,熱輸入較大,開裂傾向更大,需要進行嚴格的焊前預熱、層間溫度控制和焊后緩冷,給操作帶來了很大不便,且不一定能取得很好的效果[6,10]。激光熔覆技術作為一種新型的再制造修復技術之一[11-13],其原理是將零件的損傷失效部位作為基體,在高能量激光束的作用下,將熔覆粉末熔化并逐層堆積在待修復區,獲得與基體形成冶金結合涂層的一種表面改性技術,最終達到修復零件的目的[14-16],在冶金、航空航天、船舶等領域發揮著越來越重要的作用[17-19]。相比傳統焊接修復技術,激光熔覆修復具有熱輸入可控、熱影響區小、基體與熔覆層結合強度高、熔覆區組織致密且晶粒細小等優點,可大大降低高強鋼材料焊接及修復過程中的裂紋傾向[20-22]。因此,激光熔覆技術是30CrMnSiA 鋼構件損傷部位修復與再制造的最佳技術途徑之一。本研究的拉桿待修復面相互垂直,可達性差,尤其適合采用激光熔覆技術作為修復手段。

近幾年來,國內外研究者針對30CrMnSiA 鋼的激光熔覆修復技術開展了一些研究工作。研究表明[12,[23-24],當熔覆材料的碳含量小于母材的碳含量時,低碳含量熔覆層雖能夠提升高強鋼修復區的可焊性,增強熔覆層的韌性,但其強度低于基體的強度,導致力學性能不能滿足要求。采用18CrMoA[25]、1Cr15Ni4Mo3[26]和GQ001[27]等合金粉末,實現了熔覆層和基體的強韌匹配,但在一定溫度下,基體中的碳元素會擴散至熔覆層和基體之間的界面,使界面中出現增碳脆化現象,導致服役性能穩定性降低[28-29]。

本工作選用與30CrMnSiA 鋼拉桿相同牌號的合金粉末作為熔覆材料,采用激光熔覆方法,對拉桿零件損傷失效部位進行修復技術研究。通過在30CrMnSiA 基體上進行激光熔覆工藝實驗,獲得最優工藝。采用最優工藝進行激光焊接和熔覆實驗,對熔覆接頭的組織和性能以及熔覆層的耐磨損性能進行評價。采用驗證后的工藝對該型拉桿損傷區域進行激光熔覆修復,并對修復后的拉桿尺寸進行檢驗。

1 實驗材料與方法

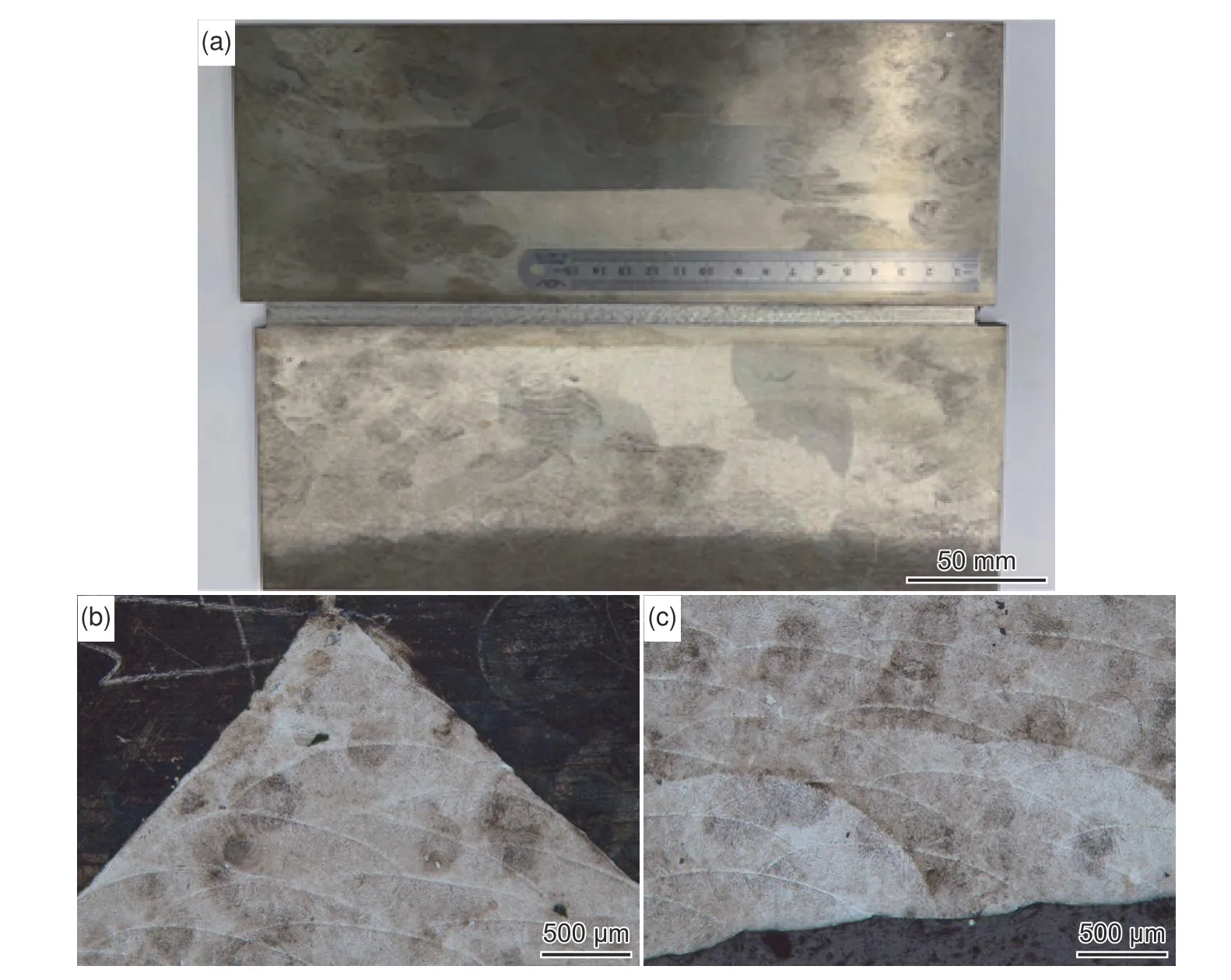

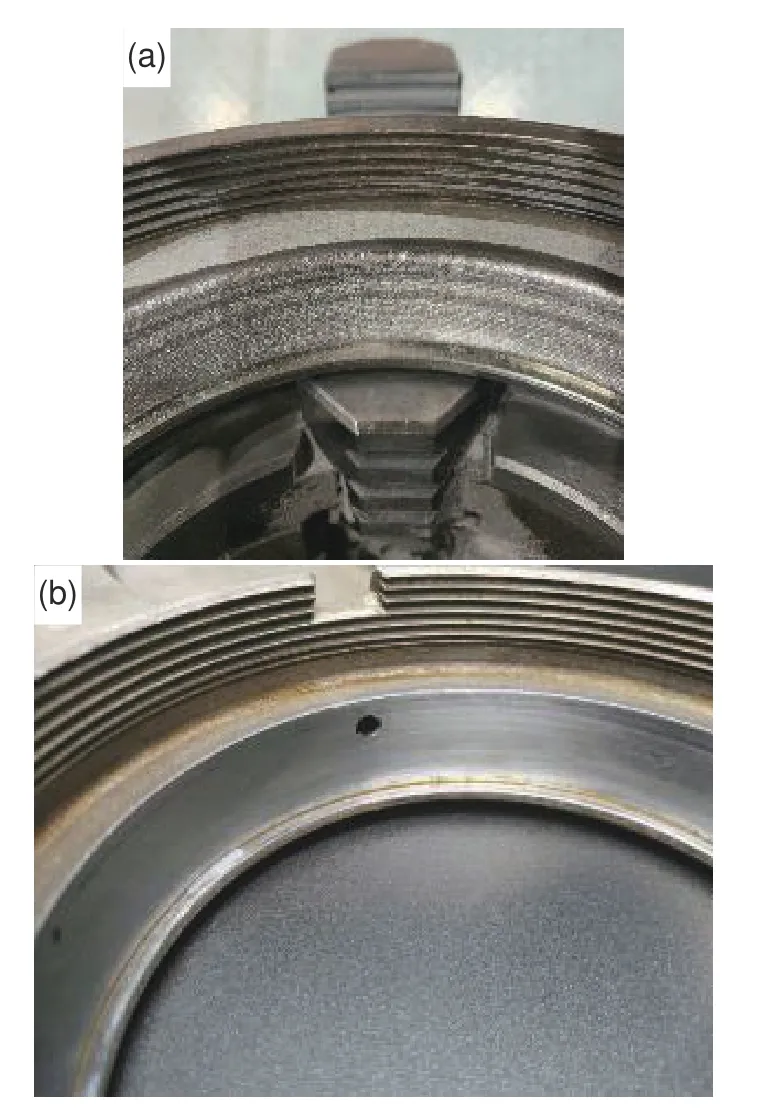

損傷拉桿待修復區情況如圖1 所示,在端面與側面大面積出現密集型腐蝕坑及磨損,深度約0.3 mm,通過修復需恢復其尺寸的同時保證其力學和耐磨損性能。

激光熔覆實驗的基板和母材均為30CrMnSiA鍛件,化學成分如表1 所示。熔覆實驗所用粉末為通過氣霧化法制備的30CrMnSiA 粉末,粉末粒徑為53~105 mm,化學成分見表1。粉末形貌如圖2所示,可以看到,粉末顆粒基本呈規則球形,表面存在少量衛星粉現象。實驗前將30CrMnSiA 粉末置于溫度120 ℃的真空干燥箱中烘干處理4 h。

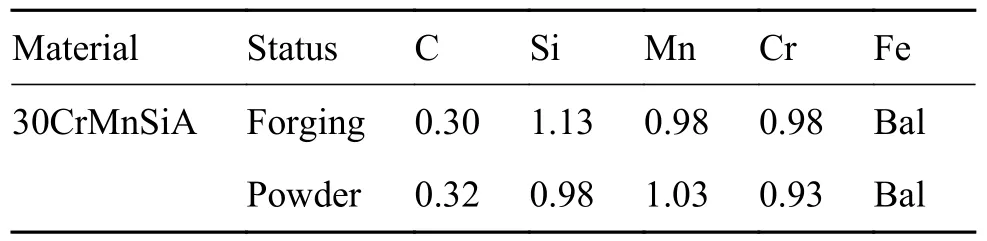

表1 實驗材料的化學成分Table 1 Chemical composition of testing materials

圖2 30CrMnSiA 粉末形貌Fig.2 Morphology of 30CrMnSiA powder

將鍛件下料加工成280 mm×280 mm×10 mm的對接試板用于激光焊接實驗。將試板表面開X 型待焊缺口,單邊坡口角度60°,激光焊接前對坡口表面進行打磨并用丙酮擦洗,隨后將試板平放在水平底板上,坡口對接,坡口之間留0.1~0.5 mm 間距。

激光熔覆和焊接實驗采用的設備主要包含TruDisk 6002 型碟片式激光器(最大功率6.0 kW)、KUKA KR90 六軸機器人、振動送粉器等。采用不同的激光熔覆工藝參數進行單層單道實驗,選用激光功率、掃描速度、送粉量共3 個實驗因素,設計方案見表2。熔覆完成之后,進行成形效果對比,優選出最佳工藝參數范圍。為防止激光熔覆和焊接過程中試板發生氧化,整個實驗過程在氬氣保護下進行,氬氣流量20 L/min。激光焊接后,將試板置于120 ℃的空氣爐中進行時長2 h 的去應力退火處理。

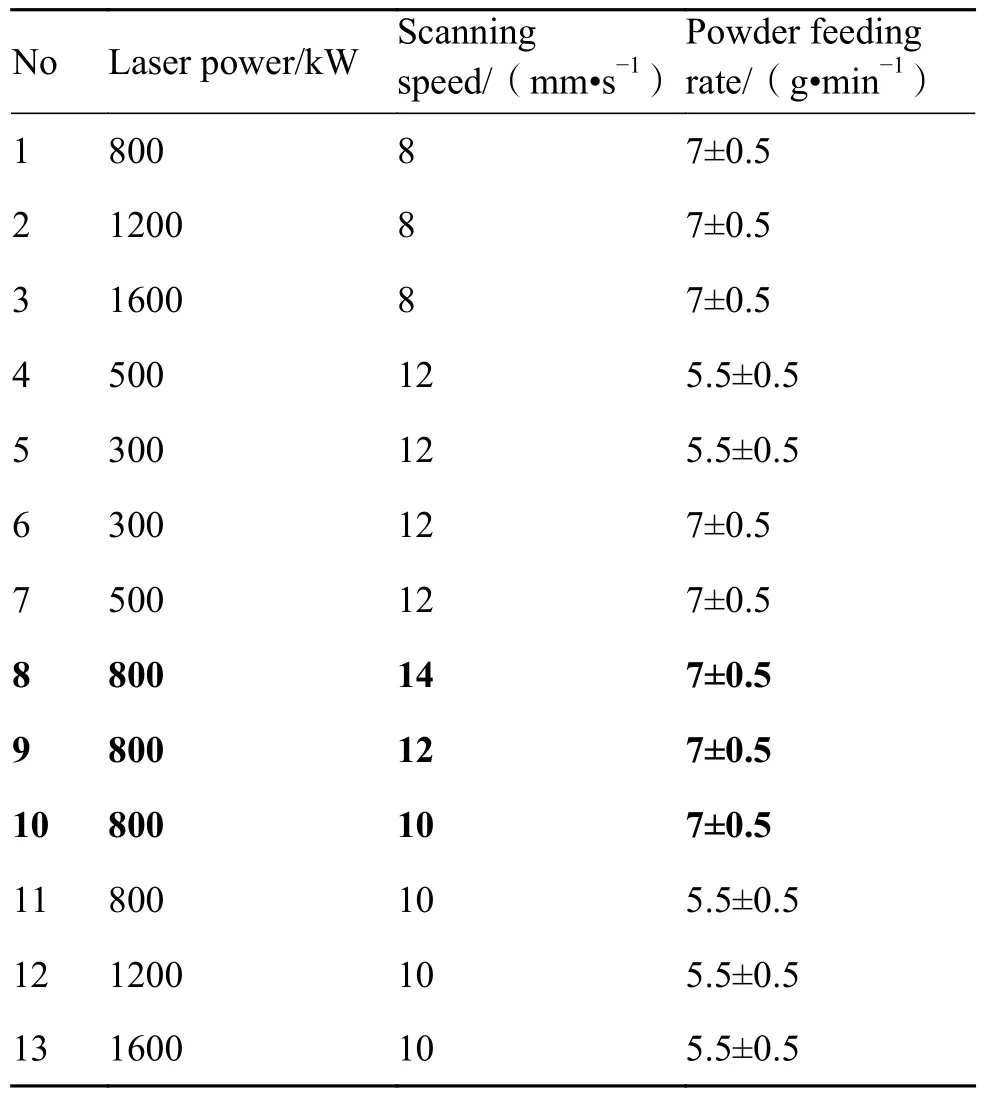

表2 熔覆工藝參數設計Table 2 Design of cladding parameters

觀察熔覆層外觀形貌和內部缺陷,評價成形質量,選擇最優參數進行焊接和熔覆實驗。在垂直于焊縫方向,利用線切割在試板焊縫區切取試樣用于金相觀察,試樣經打磨、拋光后,選用4%硝酸酒精溶液作為腐蝕劑腐蝕表面后,采用Leica DM 4000型金相顯微鏡觀察微觀組織。隨后切取試樣測試焊縫區不同位置顯微硬度,測試設備為恒-FM 800 型數字顯微硬度測試儀,施加載荷為2 N,加載時長20 s。拉伸性能測試按照HB5143—1996 進行,應變速率為0.015 min-1,焊縫區位于拉伸試樣中心位置,測試設備選用MTS E45 型萬能材料試驗機,斷口形貌觀察選用FEI nano450 型場發射掃描電子顯微鏡,加速電壓為15 kV。

采用最優工藝制備50 mm×50 mm×10 mm的激光熔覆試樣,采用HT-500 型摩擦磨損試驗機,在室溫下對熔覆試樣進行摩擦磨損實驗,并采用白光干涉儀測試磨痕寬度、深度,評價耐磨性。

采用最優工藝對拉桿進行激光熔覆修復,對修復后的拉桿進行尺寸測量,選用Leitz Reference Xi 三坐標測量儀測量拉桿孔徑、長度等,選用ATOS Triple Scan 16M 光學三維掃描儀對拉桿型面進行整體掃描,評價熔覆修復對拉桿變形的影響。

2 結果與分析

2.1 激光熔覆工藝

根據設計的方案進行單層單道激光熔覆實驗,得到不同工藝參數下成形的13 組試樣,熔覆層宏觀形貌照片如圖3 所示,從右向左依次為1~13 號樣品。從圖3 可以明顯觀察到激光功率、掃描速度和送粉量對成形效果的影響,綜合考慮表面成形質量、熔寬、層厚以及控制修復零件熱量輸入以減少變形等因素,選擇8、9、10 號樣品為最優并開展后續參數研究。

圖3 單層單道激光熔覆試樣Fig.3 Laser cladding samples with single layer and single track

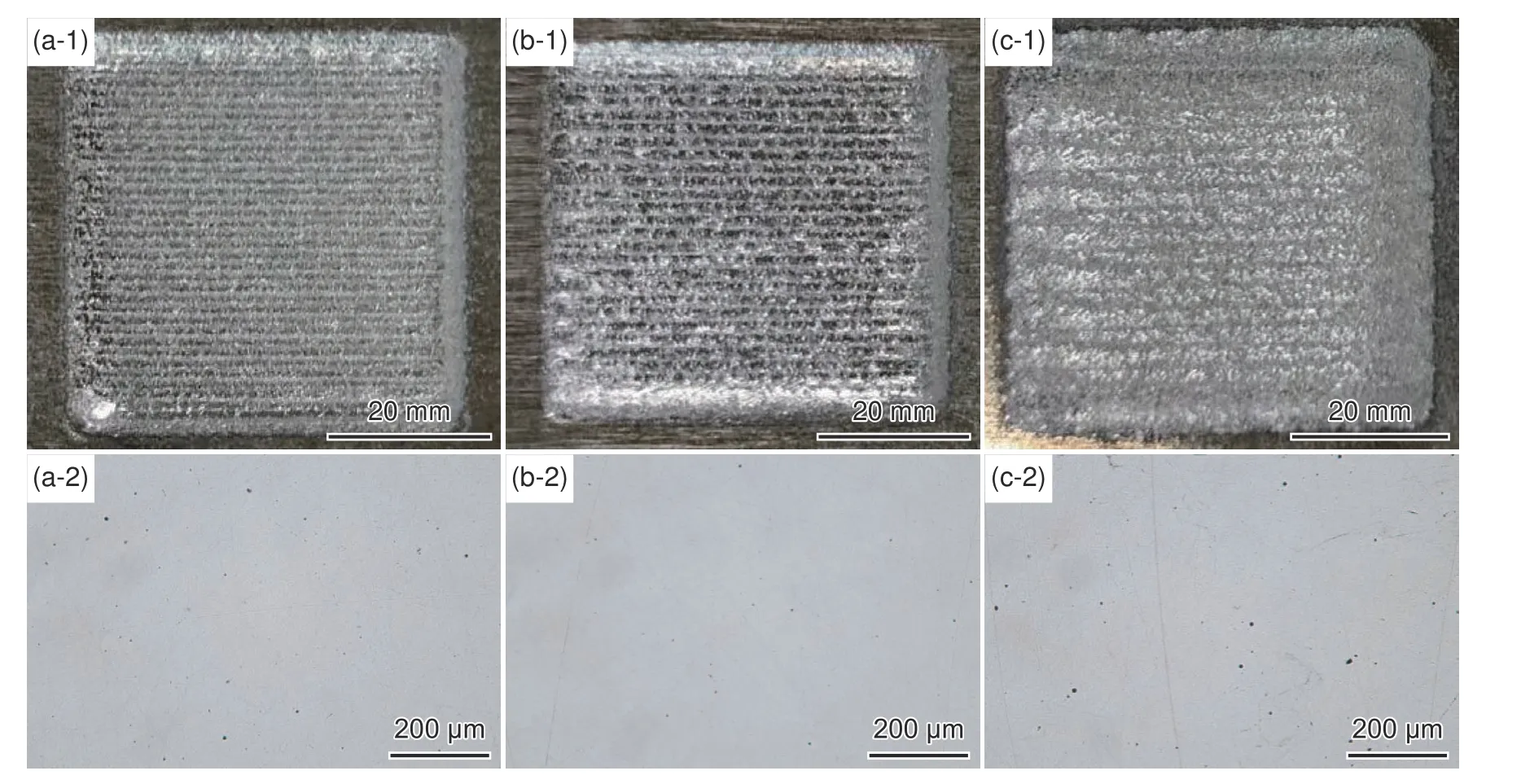

采用優選的8、9、10 號參數進行單層多道激光熔覆實驗并制備金相試樣。圖4 為單層多道激光熔覆試樣外觀照片和金相照片。由圖4 可以看到,三個試樣均成形良好,但相比之下,采用9 號參數制備的試樣表面光滑平整、波紋小,具有最亮的金屬光澤,氣孔數量最少,尺寸也最小,成形質量最優;因此,采用9 號工藝參數進行激光焊接和熔覆實驗,對接頭的微觀組織、力學性能及熔覆層耐磨損性能進行分析和研究。

圖4 單層多道激光熔覆試樣(a)8 號;(b)9 號;(c)10 號;(1)外觀照片;(2)金相照片Fig.4 Laser cladding samples with single layer and multiple tracks(a)No 8;(b)No 9;(c)No 10;(1)appearance photos;(2)metallographic photographs

2.2 30CrMnSiA 鋼激光焊接頭微觀組織

圖5 為30CrMnSiA 鋼激光熔覆接頭的實物照片和宏觀形貌。由圖5(a)看出,焊縫表面呈金屬光澤,外觀質量良好。對熔覆接頭的X 射線探傷檢驗結果表明,接頭中無裂紋及氣孔等其他缺陷。由圖5(b)可以看到,焊縫區由逐層沉積的熔覆層組成。接頭熔覆層組織與母材原始組織的分界線明顯,且在熔覆層中可以清楚地觀察到激光光斑掃描的痕跡。由交界處的組織(圖5(c))看出,熔覆層與母材冶金結合良好,結合面牢固、緊實,未出現氣孔,裂紋等缺陷。通過觀察熔覆層的層間結構可知,從試板中部到上下兩端,熔覆層的厚度在逐層增加,且每層熔覆層之間熔合效果良好,未發現裂紋、未熔合等缺陷。說明采用30CrMnSiA 粉末作為熔覆材料及優選的激光熔覆工藝焊接30CrMnSiA鋼試板能夠獲得完整且質量良好的接頭,接頭具有較高的焊接裂紋抗力。

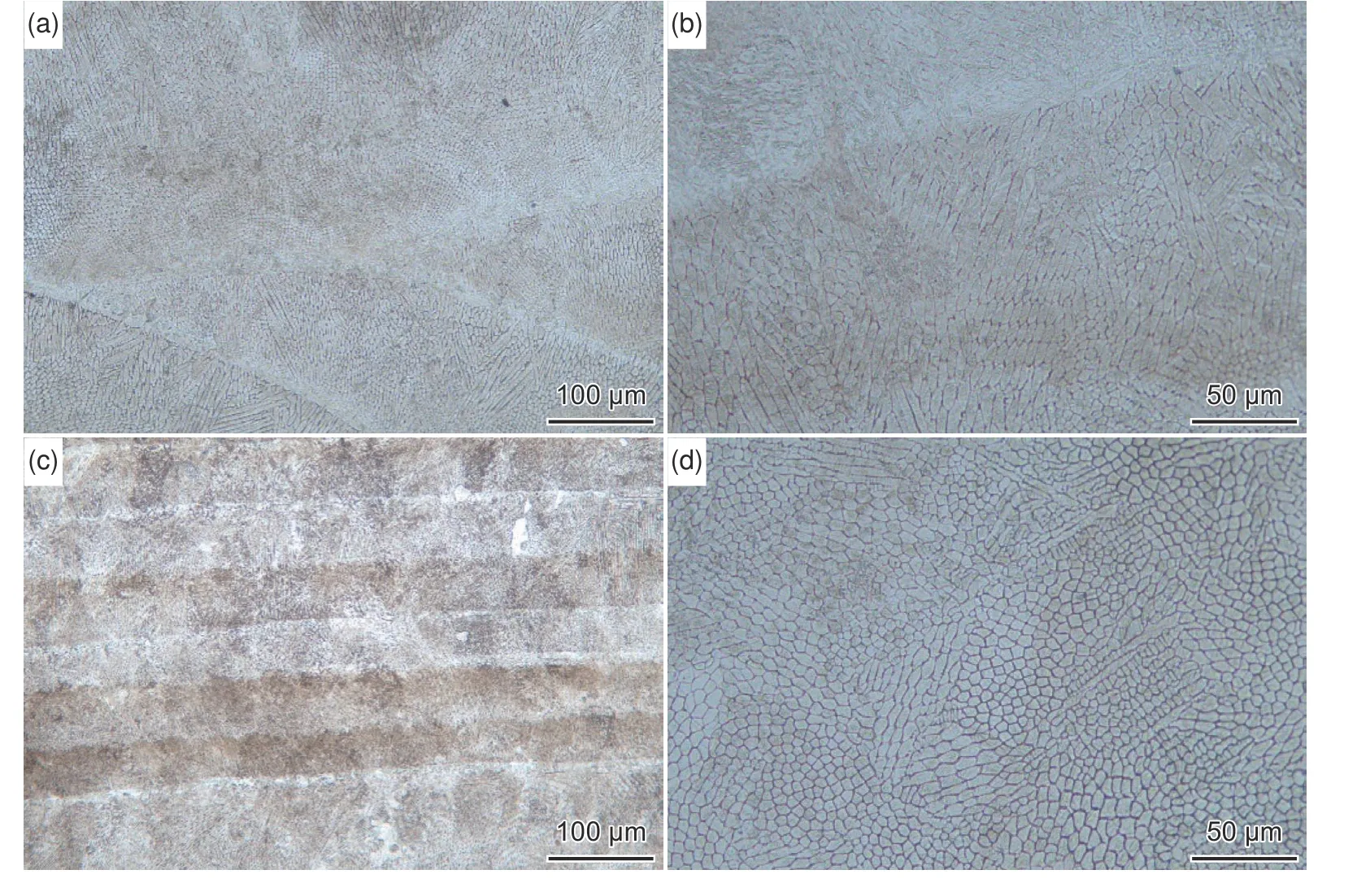

圖6 為熔覆層截面微觀形貌。由圖6(a)、(b)可看出,熔覆層X/Z面組織由淺色呈平行排列的柱狀晶粒和蜂窩狀大小均一的等軸晶粒交錯分布組成。經分析,該組織為不同取向的鐵素體,鐵素體周邊的深色組織為回火馬氏體組織。由圖6(c)、(d)X/Y面形貌可明顯觀察到熔覆層道與道之間有序搭接的痕跡,搭接區組織致密,每道熔覆層內的組織也由呈柱狀和蜂窩狀的鐵素體組織致密均勻排布組成。

圖5 30CrMnSiA 鋼激光熔覆(a)接頭實物照片;(b)焊縫截面(X/Z 面)宏觀形貌;(c)焊縫截面(X/Z 面)交界處Fig.5 Laser cladding joint of 30CrMnSiA steel(a)joint photo;(b)macro-morphology of weldment section(X/Z direction);(c)junction area(X/Z direction)

2.3 30CrMnSiA 鋼激光焊接頭力學性能

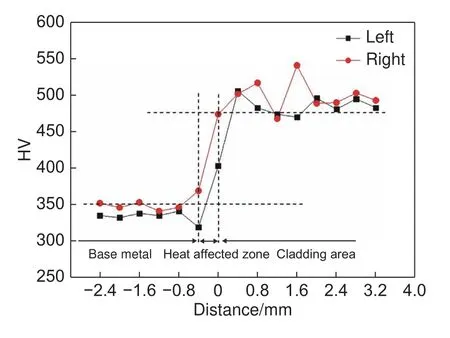

顯微硬度可以在一定程度上反映材料的力學性能。對30CrMnSiA 鋼激光熔覆接頭截面(X/Z面)進行顯微硬度測試,測試方向分別為沿熔覆區左右側的母材向接頭熔覆區中心位置,結果如圖7 所示。由圖7 可以看出,左右兩側母材向接頭熔覆區中心的硬度變化基本對稱,母材的顯微硬度平均值在350HV 左右,當過渡至熔覆區,其顯微硬度平均值則提高到475HV。相比母材,接頭熔覆區的顯微硬度提高約36%。

圖7 熔覆接頭顯微硬度值Fig.7 Microhardness of laser cladding joint

分析原因可知,30CrMnSiA 鋼母材組織中,鐵素體和馬氏體各約占50%[12],而熔覆區組織在經歷了激光熔覆的多次熱循環后,馬氏體組織占比增加(圖6)。由于馬氏體組織比鐵素體具有更高的硬度,導致接頭熔覆區顯微硬度增加。

圖6 熔覆層截面微觀組織(a)X/Z 面低倍;(b)X/Z 面高倍;(c)X/Y 面低倍;(d)X/Y 面高倍Fig.6 Sectional microstructure of laser cladding joint(a)low magnification(X/Z direction);(b)high magnification(X/Z direction);(c)low magnification(X/Y direction);(d)high magnification(X/Y direction)

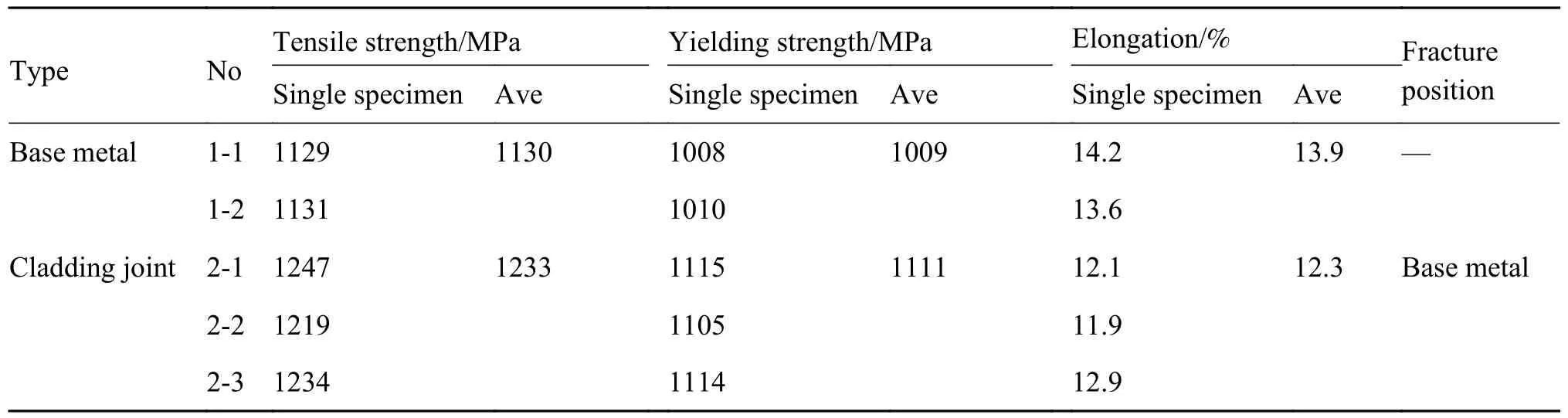

圖8 為激光熔覆接頭拉伸試樣斷裂照片。由圖8 可以看到,熔覆接頭發生頸縮斷裂的位置均處于母材區,說明接頭熔覆區強度高于母材,符合顯微硬度測試結果。表3 為拉伸性能測試結果。由表3 可知,熔覆接頭的平均抗拉強度為1233 MPa,屈服強度為1111 MPa,伸長率為12.3%。相比母材,熔覆接頭的強度增加約9%,但伸長率略有下降,后續可考慮適當提升回火溫度,以提升伸長率。

圖8 熔覆接頭拉伸試樣斷裂照片Fig.8 Fracture photos of tensile sample of cladding joint

表3 熔覆接頭拉伸性能結果Table 3 Tensile properties of cladding joint

圖9 為熔覆接頭的拉伸試樣斷口形貌特征。由圖9 看出,接頭斷口形貌基本一致,均由眾多小尺寸且深度較小的韌窩組成,說明拉伸試板的伸長率偏低,試板斷裂模式屬于韌性斷裂。

圖9 熔覆接頭拉伸試樣斷口形貌(a)2-1 拉伸試樣;(b)2-2 拉伸試樣;(c)2-3 拉伸試樣;(1)低倍;(2)高倍Fig.9 Fracture morphologies of cladding joint tensile samples(a)Sample 2-1;(b)Sample 2-2;(c)Sample 2-3;(1)low magnification;(2)high magnification

2.4 30CrMnSiA 鋼激光熔覆層耐磨損性能

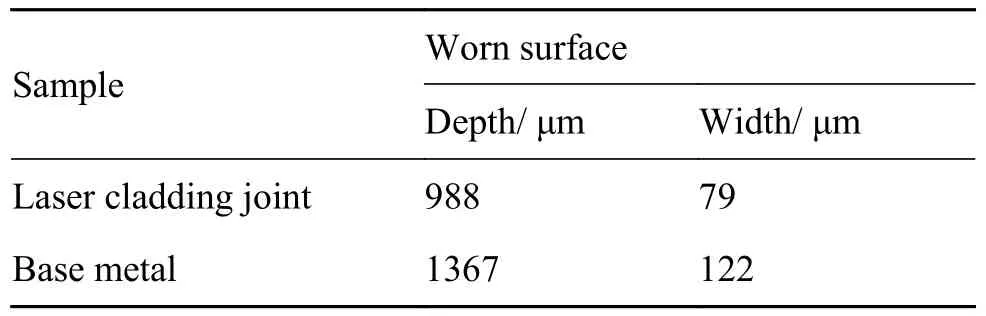

對采用最優工藝制備的激光熔覆試樣及30CrMnSiA 鋼鍛件進行摩擦磨損實驗。采用白光干涉儀測試試樣表面磨痕的寬度和深度,評價材料的耐磨性,結果如表4 所示。由表4 可以看到,相比30CrMnSiA 鋼鍛件試樣,激光熔覆制備的試樣磨痕深度減小27.7%,磨痕寬度也減小35.2%,具有更好的耐磨損性能。一方面是因為熔覆區組織在經歷了激光熔覆的多次熱循環后,馬氏體組織占比增加,導致硬度提高,耐磨性也相應提高;另一方面,采用激光熔覆技術制備的30CrMnSiA 鋼材料,其晶粒得到細化,材料的硬度和強度得到了提高,從而提升了摩擦磨損過程中材料抵抗破壞和崩損的能力。

表4 磨痕深度和寬度Table 4 Depth and width of worn surface

2.5 損傷拉桿激光熔覆修復及檢驗

經上述工藝研究及性能驗證可知,采用優化的激光熔覆工藝,可獲得與基體冶金結合致密,組織均勻,且力學性能和耐磨損性能良好的激光熔覆組織。采用該工藝對拉桿損傷部位進行修復,圖10為修復完成后樣品照片。對熔覆修復后的區域進行熒光檢測及X 射線檢測,在表面及內部均未發現裂紋、超標孔洞等缺陷。

圖10 拉桿激光熔覆修復后形貌(a)機加前;(b)機加后Fig.10 Morphologies of pull rod repaired by laser cladding(a)before machining;(b)after machining

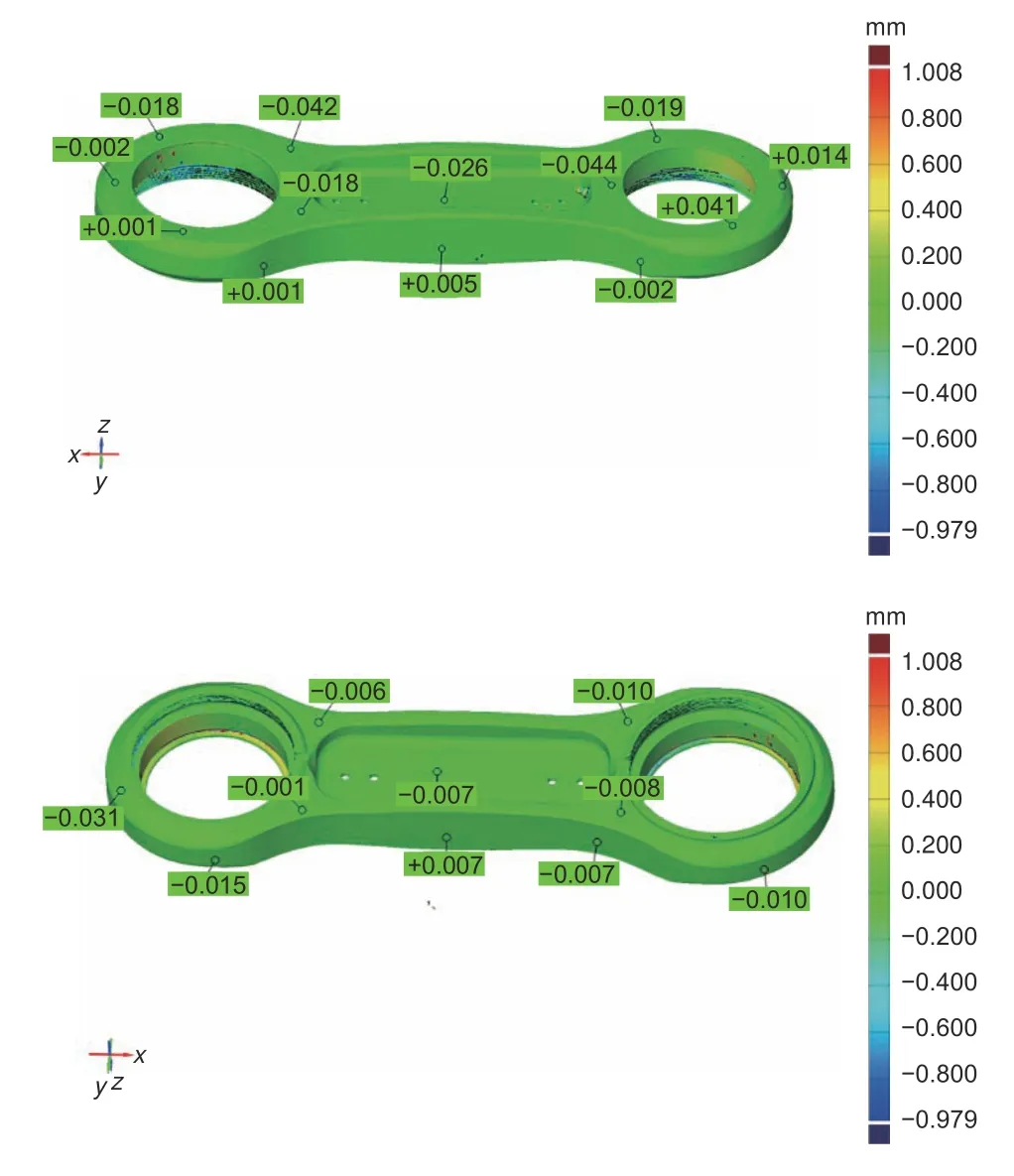

三坐標測量結果表明,拉桿加工后的孔直徑滿足圖紙要求。對拉桿進行整體型面掃描,結果見圖11。可以看出,拉桿各個部位的形變范圍在-0.042~0.041 mm,大部分位置的形變范圍可控制在±0.020 mm,所采用的激光熔覆工藝可在激光熔覆修復過程中較好地控制拉桿因受熱而產生的形變,修復后的拉桿滿足圖紙要求和性能要求。

圖11 拉桿三維光學掃描結果Fig.11 Three-dimensional optical scanning of pull rod

3 結 論

(1)在最優激光熔覆工藝參數下,可得到冶金結合良好、組織均勻致密的試樣,熔覆區每層之間的熔合效果良好,組織由呈柱狀和蜂窩狀的鐵素體及周邊的馬氏體組成。

(2)熔覆區顯微硬度為475HV,相比基體提高約36%,這與熔覆層中的馬氏體含量增加、鐵素體減少有關。熔覆接頭平均抗拉強度為1233 MPa,屈服強度為1111 MPa,伸長率為12.3%。相比母材,熔覆接頭的強度增加約9%,但伸長率略有下降。試板拉伸斷裂位置處于基體區,斷口由眾多小尺寸且深度較淺的韌窩組成,屬于韌性斷裂。

(3)相比30CrMnSiA 鋼鍛件試樣,激光熔覆制備的試樣磨痕深度減小27.7%,磨痕寬度也減小35.2%,具有更好的耐磨損性能。

(4)采用優化的激光熔覆工藝,對拉桿進行了修復,經機加工后,拉桿尺寸符合要求,且基本無熱變形現象。