提升產業發展水平 增強企業核心競爭力

文/付蘭偉

提升產業發展水平是煤炭企業增強核心競爭力的有力保障。近年來,國家能源集團烏海能源公司積極優化生產布局、簡化工藝系統、合理組織生產,著力推進科技創新和專業化人才隊伍建設,大力引進先進技術裝備,轉變礦井管理模式,積極推進智能化礦山建設,促進產業發展水平不斷提升,“減人、增量、提效”成果日益凸顯,企業生產效率和經濟效益大幅提升,核心競爭力穩步增強,開啟了轉型升級和高質量發展新征程。

優化布局,科學管理,保障安全高效發展

由于烏海能源公司所屬礦井大多建成時間較長,井型相對較小,生產系統復雜,賦存條件差,水、火、煤塵、頂板、瓦斯等災害嚴重,加之前些年受煤炭市場影響,生產投入不足,抽掘采失衡,產業發展水平滯后,制約了企業的健康發展。為盡快扭轉這種不利局面,烏海能源公司扎實推進“一優三減”工作,各礦井積極主動作為,生產工藝和安全管理持續優化。

礦井安全更有保障。烏海能源公司老石旦煤礦2019年技改完成后,引入無軌膠輪車,可以將一線職工直接送到工作現場,節省了時間,降低了負重入井的體力消耗,使職工將更多的精力和體力用于安全生產;取消后夜班生產,實現了減時不減產,避免了夜班生產帶來的安全風險,職工的幸福感、獲得感、安全感顯著增強;簡化生產系統,形成“一井一面”生產格局,布置主斜井、副斜井、回風立井三個井筒,井下采用單一水平開采,布置一個綜放工作面,一個綜掘工作面,礦井安全系數大大增加。2020年以來,保持著安全生產“零傷害”的好成績。五虎山煤礦、黃白茨煤礦、路天煤礦等五個井工生產礦井也全部形成一井一面生產格局,并逐步推進主運系統、輔運系統、通風系統、供電系統、防滅火系統的升級改造,為企業的安全生產提供了硬件保障。

產能得到有效釋放。烏海能源公司對老石旦煤礦、路天煤礦和利民煤礦的通風系統進行優化,通過系統改造、設施改造和封閉廢巷等方式,降低通風阻力、用風量和漏風率,提高礦井減災抗災能力。對各礦井通過實施長距離定向鉆孔提前預抽瓦斯,同時增加預抽期,確保了高瓦斯礦井工作面瓦斯抽采達標。在利民煤礦、公烏素煤礦投入濕式除塵風機,應用“長壓短抽”除塵技術,有效降低了掘進工作面的粉塵濃度;在利民煤礦實施雙巷回撤,減少搬運距離,提高了搬運效率。同時,采用兩臺綜掘機施工回撤通道,支架與刮板機無需解體,單體無需推移,降低了安全風險和回撤成本,縮短了回撤準備時間。一系列科學的管理舉措,推動了企業穩定高效生產,各礦井的產能均得到有效釋放。

培養科技創新人才,增強技術保障能力

要謀求產業發展水平上臺階,就要有高素質科技創新人才作支撐。近年來,烏海能源公司下大力氣完善技術人才的選拔培養和激勵約束等管理機制,全力打造結構合理、專業齊全、技藝精湛的一流技術團隊,激發創新活力。

暢通技術人才發展渠道。烏海能源公司加強技術人才的培養和引進,將人才培養工作作為各單位負責人工作成績考核的重要內容。每年面向高等院校招聘專業技術學生或引進優秀技術人才,充實到相關技術崗位予以重點培養。采取與高等院校、科研機構、先進企業和設備廠家合作的方式,選派優秀技術人員進行培訓深造和技術交流。定期對技術人員開展橫向、縱向交流任職,在工作過程中補短板、精強項。為各礦井的采煤、掘進、機電、運輸、通風等基層生產單位逐步配齊配強技術人員,使其在基層一線的實踐鍛煉中積累經驗、增長才干,在各自的工作領域迸發創新靈感,讓敢創新、會創新、能創新的技術人員得到重用。

完善科技創新激勵機制。烏海能源公司將工資與職工職稱和技能水平等級掛鉤,逐步提高技術人員的待遇水平,拓展晉升空間。加大對高層次創新型人才的激勵力度,提高科技成果轉移轉化為凈收益后用于獎勵個人或團隊的比例,對攻克關鍵核心技術、解決重大技術難題、大幅提升企業經濟效益的個人或研發團隊給予重獎。激發技術人員的學習熱情和創新動力,不斷提升業務水平和研發能力,為企業的產業轉型升級提供人才動力和技術支撐。截至2021年底,公司擁有兩個內蒙古自治區產業創新人才團隊、一名內蒙古自治區科技創新突出貢獻專家、一名中國煤炭工業協會科技創新領軍人才、一名烏海市草原英才,兩人成為集團公司技術委員會成員,兩人獲得內蒙古自治區中青年科學技術創新獎,中級工達到員工總數的28.45%、高級工達到11.81%,為企業高效快速發展夯實了人才根基。

引進先進裝備工藝,解決企業發展難題

技術裝備落后,生產工藝復雜,造成耗能高、效率低、效益差,曾經使烏海能源公司的發展舉步維艱。為盡快解決制約企業發展“瓶頸”問題,烏海能源公司加快引進先進裝備和生產工藝,在解決采掘接續難題的同時,實現了安全高效生產。

裝備升級提高生產效率。烏海能源公司積極落實“能耗雙控”的相關政策,逐步淘汰和更新高耗低效的生產設備。各礦使用井下變電所高爆開關、瓦斯泵站高壓防爆開關、綠色環保的永磁電機、高低壓變頻器等安保性能更加優越的電氣設備服務生產,節能高效,故障率低,極大地降低了日常檢修維護成本。逐步淘汰EBZ-160型以下綜掘機,在利民煤礦引進掘錨一體機,單進水平提高一倍,而且極大地縮短了支護時間;在公烏素煤礦使用硬巖綜掘機施工巖巷,單進水平提高了2.5倍,而且避免了傳統爆破作業高風險隱患;黃白茨煤礦引進烏海能源公司首套半煤巖快速掘進系統,解決了傳統先掘后錨、掘進效率低、粉塵管控難等難題,一個生產班掘進進尺由傳統的7~8米提高至12~15米,極大地提高了掘進效率,緩解了采掘接續困難。五虎山煤礦和黃白茨煤礦等礦井引進礦用液壓錨桿鉆車,采用全液壓控制,方便井下錯車及找孔定位,可移動至不同位置和旋轉不同角度進行頂部打孔作業,可方便快捷地對全巷道進行錨桿支護和鉆孔,大大提高了掘進效率。

先進工藝促進效益提升。為最大限度地提高回采率,提高經濟效益,降低環保壓力,烏海能源公司積極引進先進的生產工藝。黃白茨煤礦在011301智能化薄煤層綜采工作面采用的柔模混凝土沿空留巷無煤柱開采工藝,可以少掘一條巷道,提高采出率10%以上,減少了掘進巷空頂作業,降低了冒頂、片幫幾率,在緩解礦井采掘銜接矛盾的同時,有效保障了礦井的安全生產,延長了礦井服務年限;在011207工作面施行“連采連充”回采工藝,以矸石充填替代煤柱發揮支撐作用,解決了傳統洗煤和采煤法產生大量廢水、矸石及矸石外排問題,地面閑置矸石有了“用武之地”,使烏海能源礦井轉型發展實現了關鍵性技術突破,推廣應用后,最終可釋放壓滯煤炭資源約5000多萬噸。

整合專業隊伍優勢,提升專業服務能力

優秀的專業技術人才隊伍是企業轉型發展的原動力、生力軍。烏海能源公司積極整合專業隊伍優勢,形成集設備維修、搬家倒面、物探航測等業務的專業化隊伍格局,為企業實現高效、便捷、自主的生產運營提供了有力保障。

設備維修滿足礦井需求。烏海能源公司成立平溝煤礦設備維修中心,除為各生產礦井保質保量檢修礦用泵站、皮帶機、移動變電站等設備外,還完成兩套液壓支架整體維修及改造。2019年,開始新增液壓單體維修項目,兩年來共維修各類單體2500余根。根據各礦井實際需求,自主研發創新項目,2021年,為五虎山煤礦設計制作了190部單元型液壓墩架,有效解決了沿空留巷單體支護強度不夠和液壓支架所占空間大的缺點,滿足了巷道斷面支護要求。2022年初,新增了滾筒包膠等檢修項目,更好地為生產礦井提供專業化服務。

搬家倒面保障生產接續。為確保各生產礦井正常生產接續,烏海能源公司將公烏素煤礦生產準備隊打造成采煤工作面回撤、安裝的專業化服務隊伍。2021年,這支專業化服務隊伍保質保量完成了烏海能源公司首個智能化綜采工作面黃白茨煤礦021301智能化綜采工作面和公烏素煤礦021601智能化綜放工作面的安裝任務,有力推動了公司智能化礦山建設。自2017年成立以來,該隊伍已圓滿完成七個工作面的回撤和五個工作面的安裝任務,沒有出現任何工傷事故。

物探航測科技創造效益。2019年,天榮公司物探隊以物探業務起步,2020年拓展到航測業務,2021年投入使用三維激光掃描技術。近兩年來,解決了老石旦煤礦16403采掘布局困難,延續了生產年限,多回收煤量300多萬噸;幫助公烏素煤業公司021601工作面探清內部構造,延長工作面走向長度200米;應用槽波配合高低頻檢波器探測技術解決了黃白茨礦業公司無煤帶探測問題,提高了經濟效益;應用無人機測繪和三維激光掃描技術,解決了大面積測繪和封閉空間內庫存體積無法測量的技術難題。天榮公司物探隊建隊以來,已經完成井下物探施工270多項,累計物探工程量78388米,航測飛行面積350多平方公里,共為烏海能源公司節約生產成本2000多萬元。

推進智能礦山建設,產業升級再上臺階

為順應煤炭產業發展趨勢,緊跟信息技術發展步伐,烏海能源公司按照“總體規劃、一企一策,分步實施、重點推進”的原則扎實推動智能化礦山建設,產業轉型升級邁上新臺階。

智能礦山建設初見成效。2020年,烏海能源公司各下屬廠礦結合自身實際,全面進入智能化礦山建設實施落地階段,并取得了初步成效。每個項目開工前,都進行減人提效評估,對比投資額與后期經濟效益的合理性,分析對安全管理水平提升作用,最終確定項目可行性。截至目前,各礦井均已建成綜合一體化生產監控平臺,接入主運輸、主通風、局部通風、主排水、供電、壓風、注氮等智能監控系統,融合視頻管理平臺、智能通風、災害預警、透明地質、安全監測等系統數據,實現了固定崗位可視化遠程集中操控,達到了“減人、增效、保安”的目標。

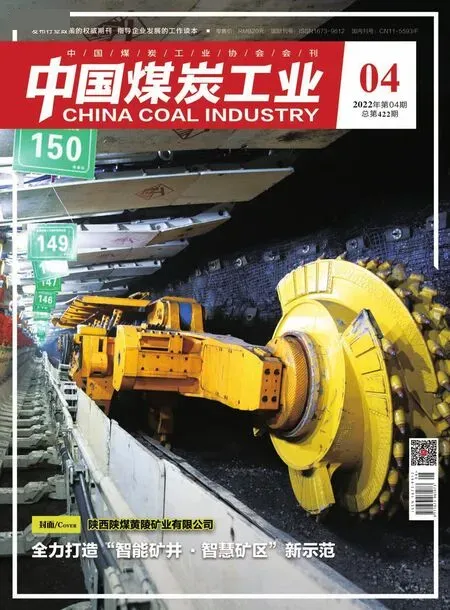

職工在調試智能化綜采設備

智能科技加快升級步伐。黃白茨礦自主研發智能化薄煤層+沿空留巷工作面開采技術,老石旦礦自主研發基于音視頻多參數融合智能放頂煤工作面的智能采煤核心技術。對利民煤礦、五虎山煤礦、公烏素煤礦成套裝備進行智能化升級改造。薄煤層半煤巖巷快速掘和中厚煤層掘錨機快速掘進分別在黃白茨煤礦和利民煤礦投用,實現了安全高效生產,解決了礦井采掘接續難題。各礦井主運輸系統和供電系統等固定崗位逐步使用巡檢機器人,替代人工完成定時或即時巡檢、探測、監控、故障診斷與預警報警工作,達到遠程監控的目的。駱駝山洗煤廠已完成智能化選煤過程冗余控制系統平臺驗收,智能洗選項目已建設完成,進入數據積累和機器學習階段。烏海地區首套智能矸選系統(TDS)在公烏素礦順利投入運行,實現了對煤和矸石的精準分選,為煤礦提質增效、產業提檔升級提供了強力支撐。