柴油調合工藝與短期調度集成優化方法研究

何仁初,談 寧,彭 鑫

(華東理工大學,能源化工過程智能制造教育部重點實驗室,上海 200237)

隨著我國信息化建設的全面推進,石化行業通過信息技術建立集成平臺,實現技術升級已經刻不容緩[1]。柴油調合是油品生產中不可或缺的一環,各組分油的調合配方及調度決策關系到煉化企業的實際生產效益。所謂柴油調合技術,就是在出廠前將多種組分油按照一定比例進行混合并按需加入柴油調合添加劑,使得調合出的成品柴油既要符合國家標準,還要盡量滿足企業上下游裝置工藝條件、儲罐資源配置等約束[2]。采用柴油調合調度優化技術,優化柴油調合配方,實現企業柴油調合的效益最大化[3]。生產調度過程指的是計劃部門每個月會根據組分油的生產情況和市場需求安排柴油生產方案。將各存儲罐中的組分油輸送到對應的成品油罐中,并根據短期內的訂單要求將產品在指定時間內輸轉。柴油的實際生產過程中,排產計劃通常需要相關生產部門手動測算完成,過程繁瑣且考慮的約束條件較少,很難在滿足成品柴油的質量指標規定的基礎上實現優化目標;且柴油調合調度過程中存在柴油油品屬性波動較大難以預測和一次調合率要求高等實際應用難題,因此,建立柴油調合調度優化模型,并集成至決策系統得到優化結果對于指導實際生產具有重要意義[4-5]。

本研究設計了一種適合實際工程應用的柴油調合配方與短期調度計劃集成優化方法,結合國內某煉油廠的柴油調合調度現狀,建立柴油調合配方優化模型和柴油短期調度優化模型,構建數據庫并創建關聯數據表,并將模型集成至基于MVC 模型開發的柴油調合調度優化軟件系統,求解得到調合調度優化結果,實現成品油的質量指標卡邊,資源的配置優化以及經濟效益最大化,為柴油的實際生產過程提供理論指導。

1 柴油調合優化

1.1 柴油調合工藝流程

常用的柴油調合按照調合容器可分為罐式調合和管道調合2 大類[6]。其中罐式調合是指將基礎組分油和添加劑按比例直接送入油品調合罐,經過攪拌后即為成品油,可分為泵循環噴嘴和機械攪拌2種。管道調合則是將各組分和添加劑按預定比例同時送入總管和管道混合器進行均勻調合的方法。在管道混合器中,流體逐次流過混合器內每一混合元件前緣時,即被分割一次并交替變換,最后由分子擴散達到均勻混合狀態。

相較于罐式調合,管道調合具有的優點:1)組分油存儲罐而按需減少數量甚至取消,成品油隨調隨用,避免資源浪費;2)對于大批量油品調合,準確控制組分油及添加劑用量,避免指標過剩,提高一次調合合格率;3)取消油泵轉送和混合攪拌的環節,從而節省時間和人力成本;4)管道調合的密閉操作環境可降低氧化蒸發,減少損耗。

管道調合適用于大批量的調合。既可通過計算機實現自動操作,也可使用常規自控儀表、人工給定調合比例的手動操作實現管道調合,同時還可采用微機監測、監控的半自動調合系統。國內某煉化企業柴油調合采用雙調合頭工藝,可同時生產2種牌號的柴油產品,其工藝流程如圖1所示。

圖1 柴油管道調合工藝流程Fig 1 Process flow of diesel pipeline blending

1.2 柴油調合調度優化現狀

柴油調合調度優化問題可以被拆解為柴油配方優化問題和調度優化問題。成品油調合是煉廠成品油在出廠前的最后一道工序,對產品質量起著至關重要的作用,成品油調合調度優化方案直接關系著石化企業的生產效益。

針對實際油品調合調度問題,研究人員建立了大量的數學模型通過應用于實際油品調度調合問題。GLISMANN 和GRUHN 對成品油調合問題提出了1個雙層優化方法,其中的非線性模型用于配方優化,另1個混合整數線性規劃用于油品調度優化[7];李進等在滿足成品油牌號質量指標約束及調合關系的基礎上,提高解的收斂速度,建立了油品調合的非線性指標及調合優化模型。

隨著信息化的不斷普及,近幾年,基于信息技術的優化調合技術被用來確定配方優化方案。CHRYSSOLOURIS 對基于連續時間表示開發了1種新模型,并將其集成至仿真系統[8]。在國內,石油化工企業為進一步降低生產成本、提高資源利用率,積極運用計算機技術優化生產工藝過程、追求效益最大化,Aspen Orion 在煉油生產調度優化方面有著極其廣泛的應用[9-10]。九江煉油生產調度優化系統就是基于Aspen Orion 開發調度排產系統,實現精細化管理。

1.3 柴油調合優化問題

在實際生產過程中,通常計劃部門每個月會根據組分油的生產情況和市場需求安排柴油生產計劃。該計劃需要相關生產部門手動測算完成,過程繁瑣且考慮的約束條件較少。

同時,針對柴油調合調度優化,還存在柴油質量指標波動比較大關鍵質量指標難以預測,柴油調合重調風險高,流量控制不穩定,產品罐中的分層現象嚴重等問題。

因此,若對柴油調合優化問題決策得當,可在達到質量標準的同時,減少質量過剩,同時充分利用原料優化組分配方比例,減少修正和重調。而針對柴油的短期調度優化問題,需要考慮滿足產品需求,產品與組分罐容約束以及操作運作規則,在滿足成本最小化等優化目標的基礎上得出短期調度方案。

2 柴油調合集成優化模型開發

2.1 柴油調合配方優化模型的構建

在柴油調合過程中,由于不同種類成品油需要滿足不同的標準,組分油需要根據生產條件和相關標準要求,合理的分配比例進行混合。

根據實際生產需求,以某種高利潤目標成品柴油產量最大,其他非目標成品柴油質量指標向下卡邊為目標,建立柴油調合配方優化模型。具體目標函數表達式為:

式中,Y為質量指標向下卡邊的目標函數表達式,w1為目標成品柴油產量最大的權重系數,w2為質量指標向下卡邊的權重系數,i表示第i種組分油,共有n種組分油,p表示第p種成品柴油,共有m種成品柴油,k表示第k項質量指標,共有K項指標,d(i)表示第i種組分油的密度,x(i,p)表示用于調合第p種成品柴油的第i種組分油的體積,q(i,k)表示第i種組分油的第k項質量指標,qmin(p,k)表示第p種成品柴油的第k項質量指標的下限,第p=1 種成品柴油為要求產量最大的目標成品柴油。

1)質量指標約束:

式中,F(i)表示第i種組分油的供給量。要求組分油全部用于調合成品柴油,無剩余。

根據上述模型可合理的分配可調各組分流量,從而在保證成品柴油產品合格的前提下,防止質量指標過剩,盡量多地生產目標成品柴油。

2.2 柴油調合調度優化模型

對于柴油調度問題而言,需要找到一組最佳的調度方案混合組分油,使其在實現質量指標合格,資源配置優化,成本最小化的基礎上,滿足不同產品的質量指標和訂單需求。

將整個調度周期以天為單位拆分,以某種高利潤目標成品柴油產量最大為目標函數建立柴油調合調度優化模型,目標函數具體形式為:

2.3 系統設計

2.3.1 系統功能

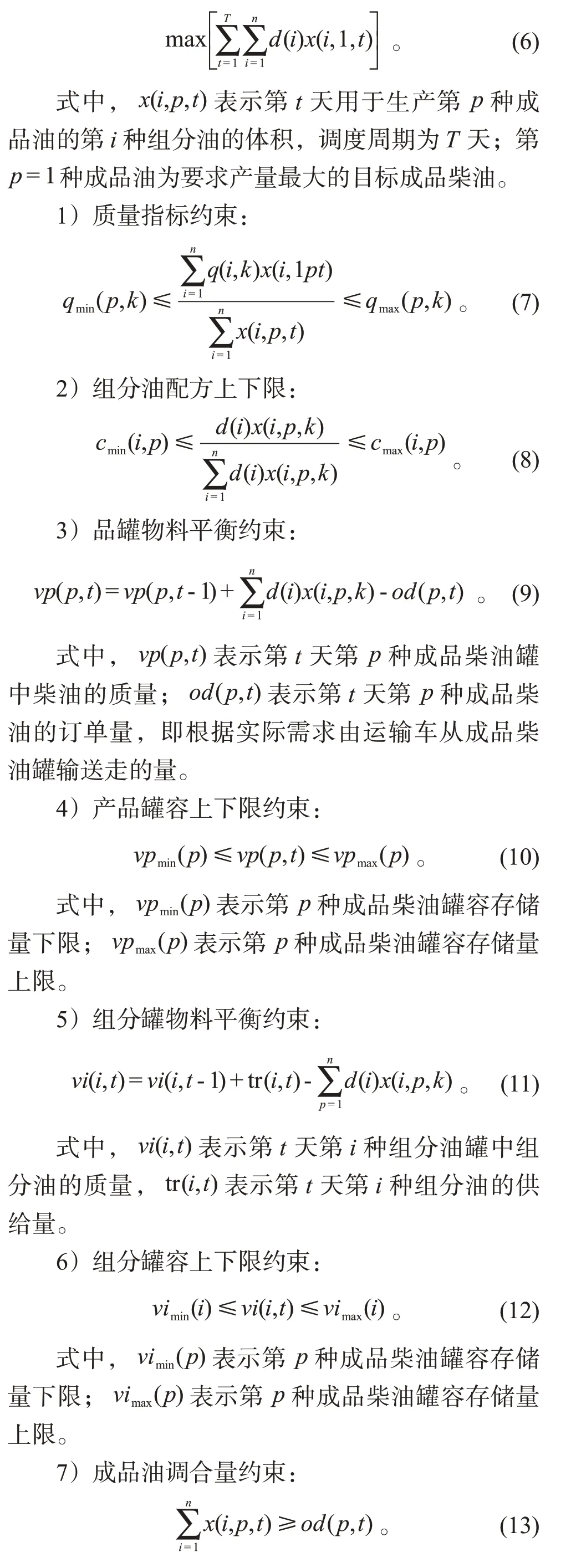

由于傳統的柴油調合調度存在手動測算過程繁瑣,考慮約束條件少,模型計算不夠準確等弊端,因此搭建柴油調合調度優化系統,集成柴油調合優化模型和短期調度優化模型獲取最優操作方案,為柴油調合在線優化系統提供調度指導。

根據實際需求,該系統需要實現以下功能:1)實現優化系統方案配置的數據在線管理,包括成品油質量指標高低限,組分油的種類的名稱,質量指標,配方高低限,還可設置各質量指標的約束是否啟用等初始化信息;2)根據從數據庫讀取的成品柴油配方,計算出調合后成品柴油的屬性值,驗證配方的可行性并對配方結果可視化;3)集成柴油調合配方優化模型,通過優化計算得到一組成品柴油配方,預測調合后成品柴油的質量指標;4)實現柴油短期調度決策,以天為單位的離散時間域,通過建立柴油的短期調度優化模型求解一組優化的短期調度策略。柴油調合調度優化系統功能模塊如圖2。

圖2 柴油調合調度優化系統功能模塊Fig 2 Function module of diesel blending scheduling optimization system

2.3.2 技術選型

系統除了需要展示成品油柴油基本數據之外,還需要針對需求對柴油調合調度進行優化并在線展示優化結果,簡化了人工分析報表的過程。

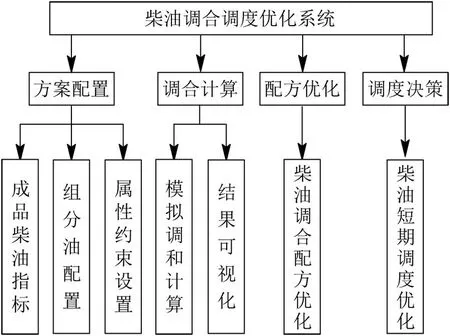

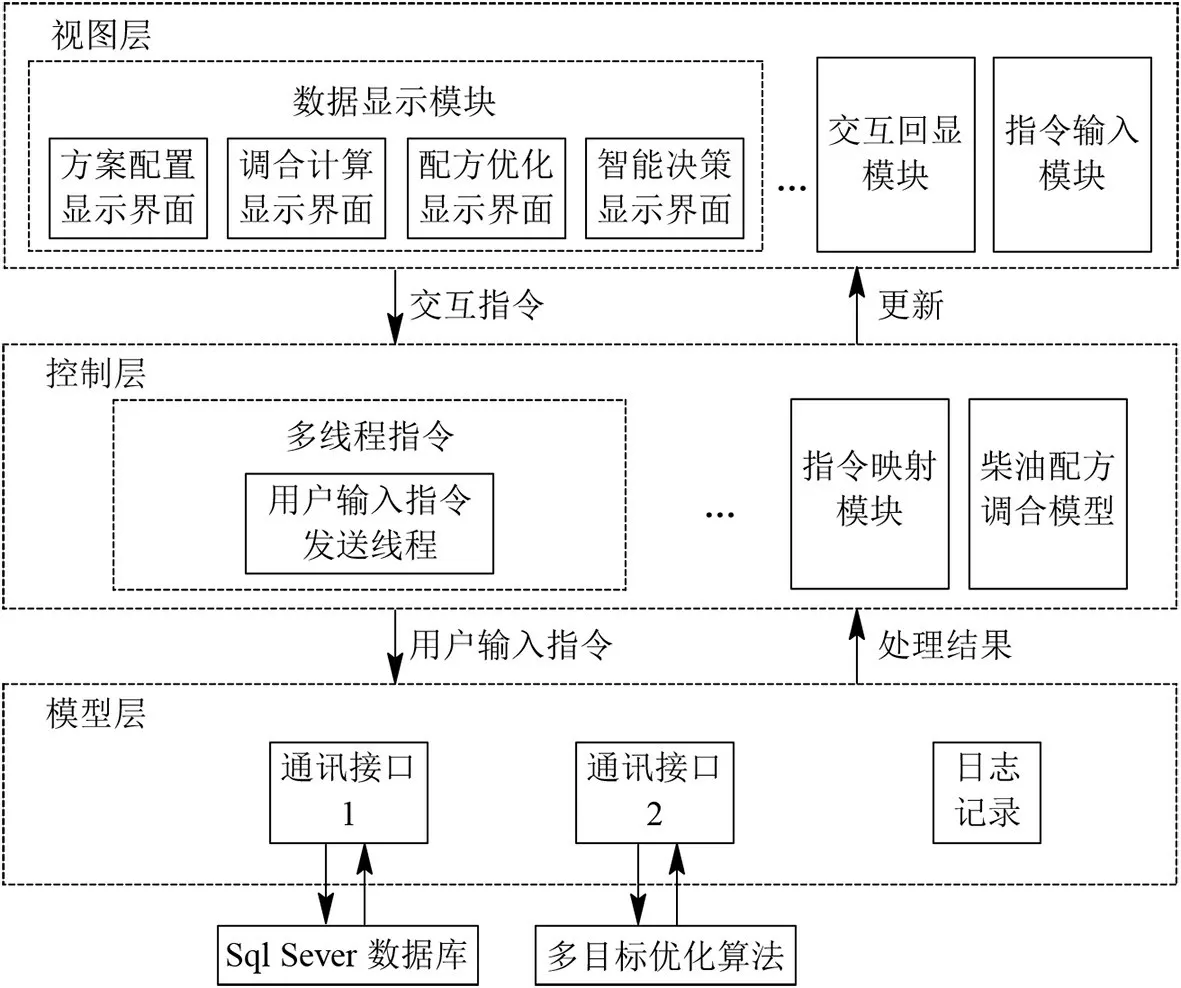

系統主要可劃分為數據模型層、業務邏輯層和用戶界面層。數據模型層對應MVC 模式的Model層,主要包括負責與數據庫交互以及日志記錄[11];業務邏輯層對應MVC模式的Controller層,主要包括用戶輸入指令發送進程,柴油調合優化模型和短期調度優化模型;用戶界面層對應MVC模式的View 層,包括數據顯示模塊、交互回顯模塊、指令輸入模塊,與用戶實現交互。

經過對比分析,基于采用Visual Studio 2015,基于ASP. NET MVC 框架開發,同時運用Jquery、EasyUI、Razor 技術以及Entity Frame Work、Sql Server 2008 R2數據庫開發。技術選型如圖3所示。

圖3 技術選型SQL Sever 2008R2Fig 3 Technical selection of SQL Sever 2008R2

3 仿真實驗

3.1 仿真分析

某煉化企業生產的成品柴油有出口柴油和車用柴油,參調組分油分別為老區的I 加氫裂化和VII柴油加氫(組分油1)、新區的II加氫裂化(組分油2)、IV/V柴油加氫(組分油3)、VI柴油加氫(組分油4)。涉及的質量指標包括十六烷值指數CET、初餾點D50、多環芳烴質量分數POL、密度DEN。

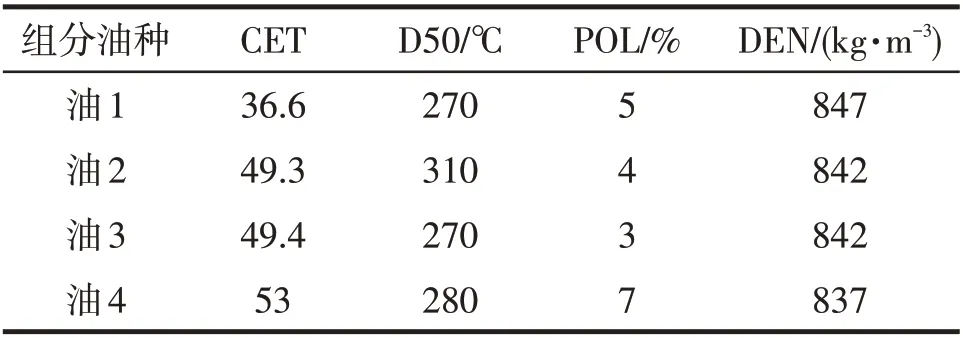

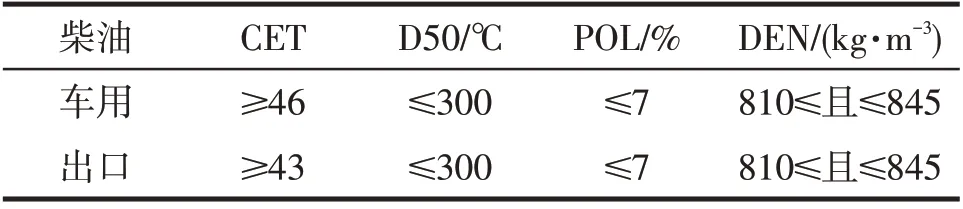

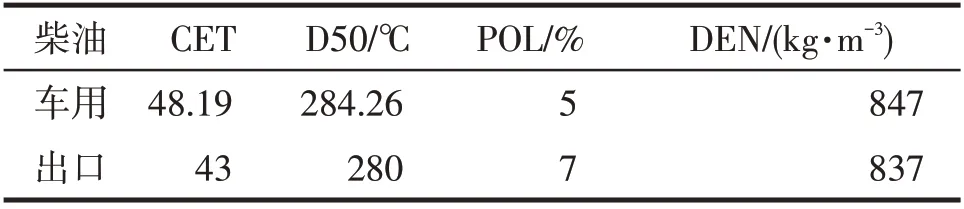

組分油屬性及產品質量指標如表1和表2所示。

表1 組分油屬性Tab 1 Component oil properties

表2 成品柴油質量標準Tab 2 Finished diesel quality standards

3.1.1 柴油調合配方優化仿真

由于車用柴油的利潤較大,因此以車用柴油產量最大,出口柴油質量指標十六烷值向下卡邊為目標,仿真柴油調合配方優化模型。參調組分油老區的I 加氫裂化和VII 柴油加氫(組分油1)、新區的II 加氫裂化(組分油2)、IV/V 柴油加氫(組分油3)、VI 柴油加氫(組分油3)產量分別為4、5、5、5 kt/d。為了防止所有組分油全部其中用于生產車用柴油,因此車用柴油的產量上限為17 kt/d。

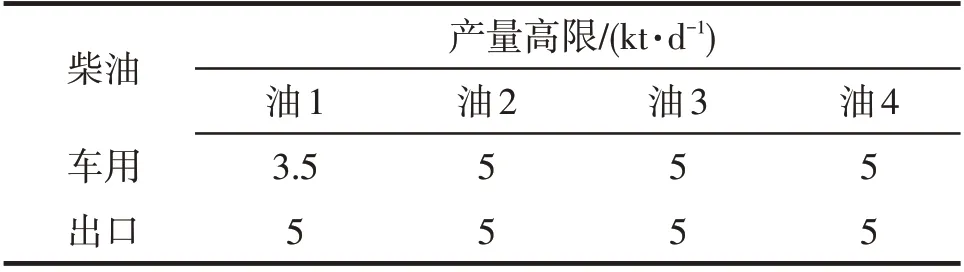

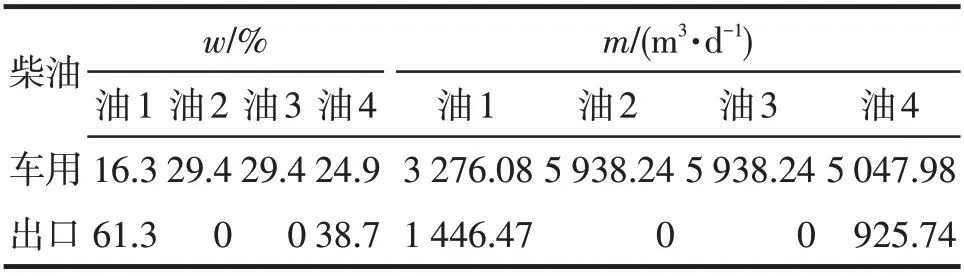

參調組分油低限為0,高限設置如表3所示。

表3 參調組分油高限Tab 3.The production limit of reference component oil

通過Lingo11可以計算得到調合配方如表4。

表4 調合配方Tab 4.Blending formula

調合后成品柴油的質量指標十六烷值指數、初餾點、多環芳烴含量、密度如表5,符合質量指標要求。

表5 調合后成品油屬性Tab 5.Properties of finished oil after blending

綜上,該調合配方中車用柴油產量達到上限17 kt/d,出口柴油的十六烷值指標向下卡邊。

3.1.2 柴油調合調度優化仿真

在為期4 d的短期柴油短期調度計劃中,該煉化企業的產品車用柴油和出口柴油的初始庫存均為8 kt和4 kt。參調組分油老區的I加氫裂化和VII柴油加氫(組分油1)、新區的II 加氫裂化(組分油2)、IV/V 柴油加氫(組分油3)、VI 柴油加氫(組分油4)的初始庫存均為2 kt。

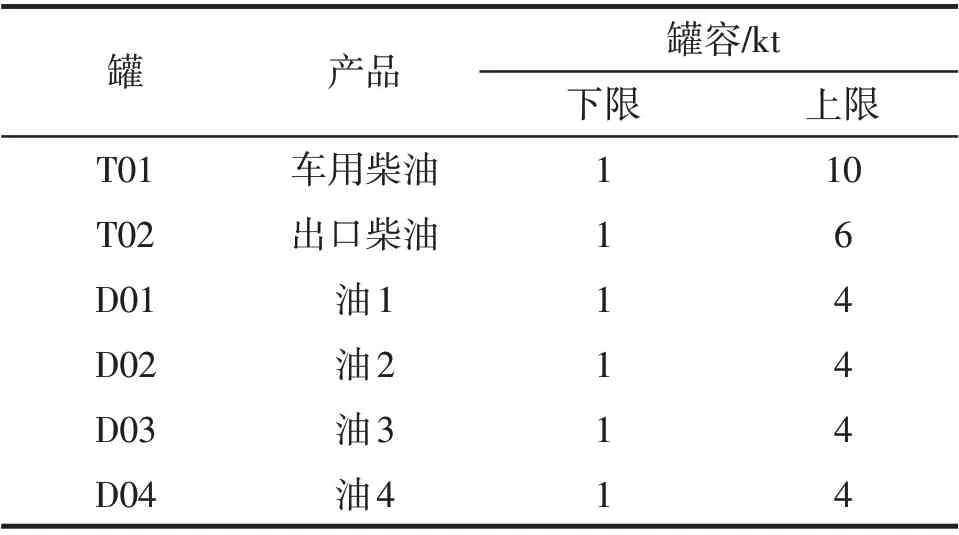

產品罐及組分罐的罐容限制如表6所示。

表6 儲存罐容信息Tab 6 Tank capacity information

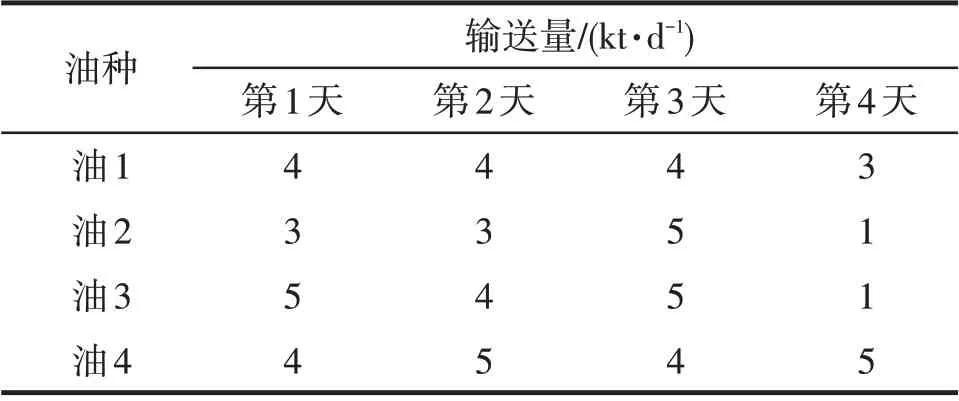

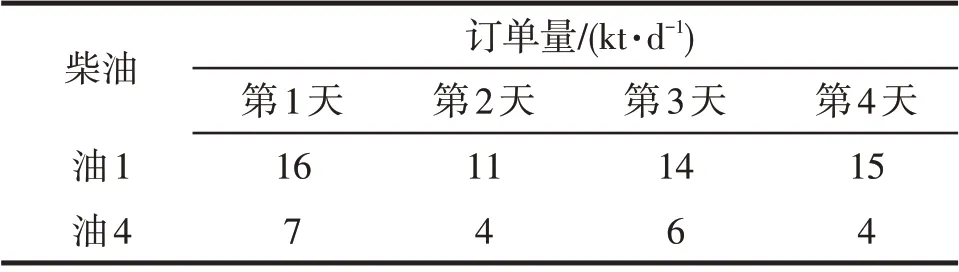

每日組分油輸送量和產品油訂單量分別中如表7和表8所示。

表7 組分油的輸送量Tab 7.Conveyance of component oil

表8 產品油每日訂單量Tab 8.Daily order volume of product oil

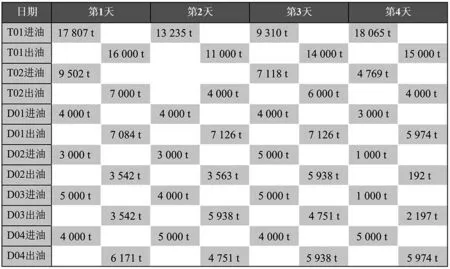

通過Lingo11 可以計算得到4 天的短期調度方案如表9所示。

表9 短期調度方案Tab 9 Short-term dispatch plan

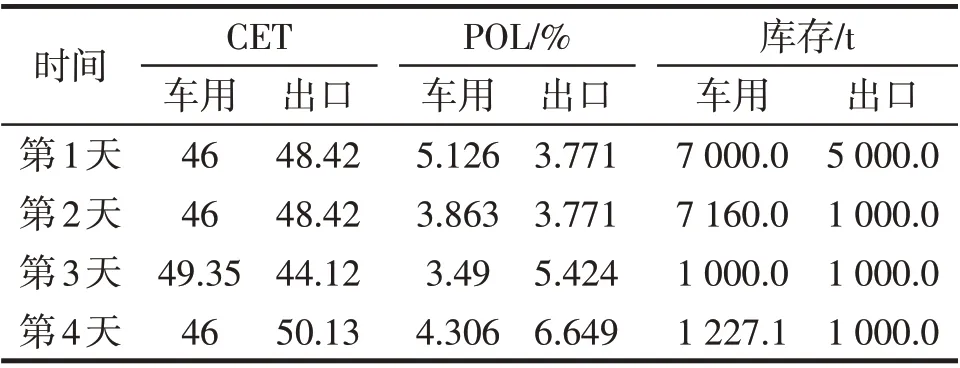

在短期柴油調度優化中,十六烷指數和多環芳烴的變化趨勢以及2種成品油的儲罐庫存如表10所示。

表10 柴油的CET、多環芳烴和庫存的變化Tab 10.Changes in CET,PAHs and Stocks of Diesel Oil

線性規劃求解得到的調度甘特圖如圖4所示。

圖4 調度甘特圖Fig 4 Scheduling Gantt chart

根據Lingo11求解柴油短期調度優化模型可以得到最優目標車用柴油的產量為49.227 kt,且此時每日生產的成品柴油均滿足質量標準和訂單需求,且該調度方案滿足實際生產條件。

3.2 系統開發

柴油調合調度優化系統在編程語言上采用C#,基于Visual Studio和SQL Sever開發,見圖5。

圖5 網頁框架Fig 5 Web page framework

該網頁架構主要包含3 個方面的內容:1)方案配置數據管理部分,將數據存儲在SQL Sever數據庫中,負責對柴油成品油,組分油及其約束條件進行整理和展示,并根據用戶操作指令對進行數據修改和保存;2)是配方優化部分,調取數據庫的基本數據通過控制層的柴油配方調合模型計算得到一組柴油調合配方方案,成品柴油的十六烷值等質量指標用于指導實際生產;3)是短期調度決策部分,調用短期組分油供給量,成品柴油需求量以及質量指標等基礎數據,求解柴油短期調度優化模型,并在前端視圖層展現調度批次方案以及調合結果。

配方優化界面如圖6所示。

圖6 配方優化界面Fig 6 Formula optimization interface

4 結 論

設計了一種適合實際工程應用的柴油調合配方與短期調度計劃集成優化方法,結合國內某煉油廠的柴油調合調度現狀,開發了柴油調合配方優化與調度決策系統,并為某煉化公司的柴油調合提供配方管理和短期調度優化,集成配方優化與柴油短期調度優化模型,擺脫傳統的計劃部門手動測算過程繁瑣,考慮約束條件少等弊端,對成品柴油的調合質量提高和成本降低有重要意義。同時,針對需求對柴油調合調度進行優化并在線展示優化結果,簡化了人工分析報表的過程。系統集成了多目標優化模型,為短期調度決策模塊提供較為理想的短期調度優化結果。