環己烷-乙酸乙酯共沸體系分離模擬與優化研究

趙昕宇,杜增智,王健紅

(北京化工大學過程模擬優化中心,北京化工大學化學工程學院,北京 100029)

環己烷和乙酸乙酯是化工行業中重要的有機溶劑和有機原料。環己烷氧化法的下游產物己內酰胺和己二酸,是工業生產尼龍-6 和尼龍-66 的中間體[1]。乙酸乙酯是工業上一種非常重要的溶劑、萃取劑和香料添加劑,廣泛用于涂料、油墨、膠黏劑、合成纖維、醫藥和香精香料的工業生產中[2]。環己烷和乙酸乙酯的混合物常作為混合溶劑和有機原料用于農藥、醫藥和有機合成等領域,因而會產生大量的環己烷和乙酸乙酯的混合廢液[3]。

目前分離乙酸乙酯和環己烷的研究主要為萃取精餾和共沸精餾2 種。康偉等以二甲基亞砜(DMSO)為萃取劑模擬分離,張春勇等選擇苯酚為萃取劑,袁慎峰等以DMSO 和N,N-二甲基甲酰胺(DMF)的混合物為萃取劑,均存在分離產物夾帶萃取劑、分離能耗較高等問題[4-6]。共沸精餾存在需要對設備加壓,需要額外的設備費用等問題。

本文將萃取精餾間壁塔技術應用于環己烷和乙酸乙酯的分離,分別對變壓精餾、萃取精餾和萃取精餾間壁塔進行模擬優化和經濟分析。

1 流程介紹

選擇處理量為2 000 kg/h,進料溫度30 ℃,壓力為常壓,環己烷和乙酸乙酯的質量分數分別為80%和質量分數20%。分離目標為產品環己烷的質量分數≥99.8%,乙酸乙酯的質量分數≥99.8%。

熱力學模型對物性參數計算的適合情況及其相互參數的可靠性,決定了過程模擬計算的準確性。康偉經實驗發現,相較于UNIQUAC、Wilson模型,NRTL 模型與實驗數據最吻合,因此選擇NRTL方程模擬環己烷-乙酸乙酯分離[4]。

1.1 變壓精餾工藝

變壓精餾(PS)的條件為2種不同的操作壓力下,共沸組分的組成相差超過5%[7]。典型變壓精餾流程由2 個塔組成,1 個高壓塔和1 個低壓塔。若變壓精餾高壓塔為常壓操作,低壓塔為負壓操作,真空系統會增加額外費用,且操作難度增加,安全性降低。

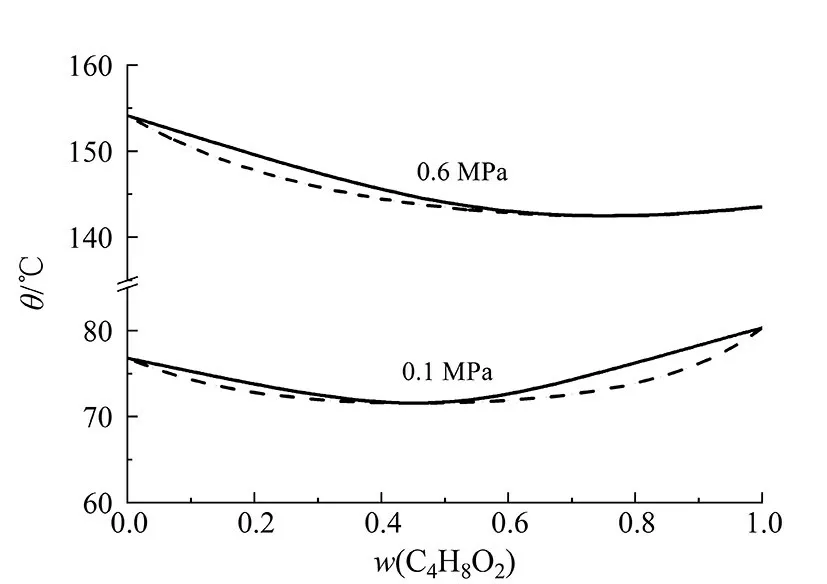

流程采用低壓塔為常壓精餾,高壓塔為加壓精餾見圖1。圖2為0.1 MPa和0.6 MPa下乙酸乙酯(C4H8O2)-環己烷的T-x-y曲線。

圖1 變壓精餾流程Fig1 Flow sheet of PS

圖2 乙酸乙酯-環己烷T-x-y曲線Fig 2 T-x-y diagram of ethyl acetate-cyclohexane

進料中乙酸乙酯的質量分數為0.8,由T-x-y選擇從低壓塔進料,從低壓塔塔釜采出質量分數為99.8%的乙酸乙酯,塔頂采出共沸點組成的物料進入高壓塔中,塔頂物料循環回低壓塔,塔釜采出質量分數為99.8%的環己烷。

1.2 萃取精餾工藝

在共沸物的分離過程中,萃取劑的選擇對分離效果和節能減排有重要意義。相對揮發度是選擇溶劑的重要依據,溶劑應增加混合物中各組分的相對揮發性,而不應與混合物中的任何組分產生共沸物。由各組分極性關系、氫鍵作用、萃取劑基團、相對揮發度和沸點選出萃取劑為DMSO。

圖3 為萃取精餾(ED)的流程。萃取精餾共有2個塔,萃取塔和溶劑回收塔。補充萃取劑和循環萃取劑從精餾段進入萃取塔中,萃取塔塔頂得到質量分數為99.8%的環己烷,塔釜采出的乙酸乙酯和DMSO 進入溶劑回收塔進行提純,塔頂得到質量分數為99.8%的乙酸乙酯,塔釜的溶劑循環回萃取塔中。

圖3 萃取精餾流程Fig 3 Process flow sheet of ED

1.3 間壁塔工藝

萃取精餾間壁塔(EDWC)最先由KISS 等提出[8]。其結構如圖4所示。

圖4 萃取精餾間壁塔結構示意圖Fig 4 Structure diagram of EDWC

分壁式萃取精餾塔的原理是:在精餾塔內設置豎直隔板,把精餾塔分成3 個部分;其中I 區域等效于常規流程中的萃取精餾塔,II區域等效于溶劑回收塔,區域III 等效于萃取塔和溶劑回收塔的提餾段。萃取精餾間壁塔塔頂不是聯通狀態,而是兩側使用不同的冷凝器,塔釜使用同1 個再沸器。待分離物料分別從兩側的塔頂采出,塔釜采出循環萃取劑,與補充萃取劑混合后,從塔釜送回主塔中。

圖5 為間壁塔等效流程。補充DMSO 和循環DMSO 進入萃取塔中,塔上部采出質量分數為99.8%的環己烷,塔釜采出DMSO送回萃取塔進行循環,側線采出乙酸乙酯和DMSO 的蒸汽,進入萃取劑回收塔中作為上升熱源,塔頂采出質量分數99.8%的乙酸乙酯,塔釜下降液體送回萃取塔中。

圖5 萃取精餾間壁塔流程Fig 5 Flow sheet of EDWC

2 工藝優化

2.1 自由度分析

由自由度分析可知,變壓精餾流程高、低壓塔壓力固定時,變壓精餾共有理論板數NT1、NT2,回流比R1、R2,進料板位置NF1、NF2、NF3,循環質量流量FR,塔釜采出質量流量W1、W2共10個可調設計變量。

萃取精餾為塔頂出料,相較于變壓精餾,優化塔釜采出量,萃取精餾對塔頂采出質量流量D1、D2進行優化。需要確定優化的溶劑比,需要對萃取劑用質量流量FR進行優化。變壓精餾循環物料為0.6 MPa下最低恒沸點的物料組成,萃取精餾循環物料為溶劑。從萃取劑回收塔塔釜采出的循環萃取劑,溫度遠高于進料板溫度,需優化換熱器熱流量Φ。綜上所述,萃取精餾的設計變量共11個,比變壓精餾多熱流量。

萃取精餾間壁塔主塔側線采出蒸汽,作為副塔再沸器的熱源,副塔塔釜下降液體回流回主塔,這一過程在熱力學等效于圖4的II、III區交界處的傳熱、傳質,故主塔側線采出位置應與副塔塔釜采出液進料位置相同。因此選擇進料位置NF3作為設計變量,萃取精餾間壁塔與普通萃取精餾流程同樣需優化3 處進料位置NF1、NF2、NF3。由于萃取精餾間壁塔主塔相較于萃取精餾流程的萃取塔,多出側線采出,所以需要優化側線采出量FR2。綜上,萃取精餾的設計變量共12 個,比萃取精餾多側線采出量FR2。

采用順序迭代優化的方法,優化3種工藝方案,優化流程如圖6所示。按照理論板數、回流比、進料位置、循環量、再沸器熱流量的順序,依次優化。通過改變回流量及塔頂(塔底)采出量來滿足設計規定。如果優化其中1個參數時,TAC不是最小,則調整上層參數,直至得到最小TAC。

圖6 參數優化流程Fig 6 Logic diagram of parameter optimization

2.2 理論板數及回流比

在分離過程中,理論板數、回流比都與產品質量分數、再沸器熱流量呈正相關關系。理論板數越高,回流比越大,產品質量分數越高,含雜質的量越低,再沸器熱流量越高。用TAC 的大小作為選擇理論板數和回流比的依據。

2.3 進料位置

進料板應該選擇溫度、組成最接近進料溫度、組成的板,以此減小返混,增加傳熱傳質效率。以變壓精餾低壓塔為例,通過靈敏度分析對進料位置進行優化,進料位置和產品質量分數及再沸器熱流量Φ關系如圖7 所示。隨進料位置下移,產品質量分數先增加后減小,再沸器熱流量先略減小后略增加。選擇質量分數最高的板作為進料板。

圖7 進料板位置與質量分數、再沸器熱流量關系Fig7 Effect of feed stage on mass fraction and reboiler duty

2.4 循環量及側線采出

變壓精餾的循環量FR 會影響產品質量分數和再沸器熱流量。萃取精餾的循環量實質為溶劑和待萃取物質的溶劑比。溶劑比越高,越容易分離環己烷,但是溶劑回收塔回收乙酸乙酯耗能越高。以萃取精餾為例分析循環量對低壓塔底質量分數和再沸器熱流量的關系,如圖8所示。循環量越高,產品質量分數越高,再沸器熱流量也越多。

圖8 循環量與質量分數、再沸器熱流量關系Fig 8 Effect of recycle volume on mass fraction and reboiler duty

間壁塔主塔進入副塔的蒸汽量越多,在塔頂采出量一定時,相當于回流比越大,因此隨側線采出量FR2增加,產品質量分數和再沸器熱流量都增加。靈敏度分析結構如圖9所示。

圖9 側線采出量與質量分數、再沸器熱流量關系Fig 9 Effect of side product on mass fraction and reboiler duty

2.5 換熱器熱流量

循環物料為溶劑回收塔釜物料,溫度遠高于萃取塔溫度,為了減少返混,需要對物料進行冷卻。以萃取精餾為例,分析了換熱器熱流量Φ1對產品質量分數和萃取塔再沸器熱流量Φ2的關系。結果如圖10所示。

由圖10 可知,環己烷質量分數隨熱流量降低,先增加后減少,塔釜再沸器熱流量隨熱流量降低而降低。

圖10 換熱器熱流量與質量分數、再沸器熱流量關系Fig 10 Effect of duty on mass fraction and reboiler duty

3 結果與討論

流程以TAC 表示操作費用和設備費用之和,TAC的計算[9]:

TAC=年操作費用+總設備費用/靜態回收期,總設備費用=換熱器費用+塔體費用+塔板費用,Marshall&Swift 因子(M&S)取1 431.7,設備成本取自Douglas,其中換熱器費用FC取7.35,塔體費用FC取5.85,塔板費用FC取2.7[10]。間壁塔的設備費用按精餾塔的1.3倍計算。年操作費用為加熱蒸汽和冷卻水的用量乘以價格。靜態回收期為3年,年開工時間為8 000 h。由模擬計算得到的3個流程的結果如表1所示。

表1 優化結果Tab 1 Optimization results

3個流程公用工程用量、設備費用及TAC計算結果如表2所示。

表2 經濟分析結果Tab 2 Economic analysis results

由表2 可知,萃取精餾間壁塔工藝的設備費用、冷卻水費用和TAC均為3種工藝最低。

與變壓精餾相比,萃取精餾因其相對揮發度更高,可以顯著降低回流比和理論板數,因此可降低46.1%的設備費用和29.0%的操作費用,總TAC降低33.0%。由于萃取精餾間壁塔塔釜使用高規格蒸汽,雖然可明顯減少冷卻水的用量,但蒸汽費用和普通精餾接近,因此能耗降低有限,操作費用接近。萃取精餾間壁塔可有效減少返混,并節省1 個再沸器的能耗,降低14.65%的設備費用,總TAC降低11.92%。

4 結 論

設計了變壓精餾、萃取精餾、萃取精餾間壁塔3 種工藝方案,對環己烷-乙酸乙酯共沸體系分離進行了模擬研究,以TAC為目標函數分別對3種工藝進行了分析研究與經濟評價。

3種方案中,變壓精餾總費用最高。與變壓精餾相比,萃取精餾總費用降低了33.0%,萃取精餾間壁塔降低了40.98%,總費用最低,為分離環己烷-乙酸乙酯經濟性最佳的方案。